1.本发明属于汽车用钢技术领域,特别涉及一种锌基热成型钢及其制备方法。

背景技术:

2.如今,我国新能源汽车产业蓬勃发展,随着对新能源汽车续航和安全性的要求逐年提高,对车身轻量化和高强化的需求就提出了更高的要求。提高白车身上高强钢的使用比例既可以起到减轻车身重量的作用又可以提高车身的碰撞安全性。热成形钢是白车身上用量最大的单一钢种,主流车型上热成形钢用量都在15%以上,所以国内热成形钢也得到快速发展。目前,热成形钢常用的是1500mpa级别,但随着一体化门环等相关技术的快速发展,现在热成形钢强度级别已经延伸至500mpa-2000mpa。而无镀层热成形钢在热成形过程中存在一些无法避免的问题,比如:加热炉内需要通保护气、成形过程中会产生氧化铁皮、材料在加热过程中会产生较厚的脱碳层影响性能和成形后零件需要抛丸等。所以现在常用带镀层的热成形钢材料代替传统无镀层材料,技术最为成熟的是al-si镀层热成形钢,al-si镀层具有优异的耐高温性,材料在热成形过程中无氧化皮产生且生产后无需抛丸。然而,al-si镀层的耐腐蚀性较差仅能起到物理防腐的作用,所以纯锌镀层热成形钢越来越受到关注。纯锌镀层具有优异的耐腐蚀性能,即使在热成形后依旧具有阴极保护的作用,但纯锌镀层也有其缺点,纯锌镀层在热成形过程中镀层易产生裂纹。

技术实现要素:

3.本技术的目的在于提供一种锌基热成型钢及其制备方法,以解决现有技术中锌基热成型钢于成型过程中产生裂纹的技术问题。

4.本发明实施例提供了一种锌基热成型钢,包括基板及基板表面的镀层,以质量百分比计:

5.所述基板的化学成分包括:

6.c:0.05-0.22%,mn:1.5-4.0%,al:0.05-0.50%,si:≤0.5%,cr:0.2-1.5%,v:0.05-0.20%,ti:0.01-0.10%,b:0.001-0.005%,p:≤0.005%,s:≤0.005%,n:≤0.005%,余量为fe和不可避免的杂质;

7.所述镀层的化学成分包括;

8.al:0.05-0.25%,余量为zn和不可避免的杂质。

9.可选的,所述基板的化学成分以质量百分比计满足如下条件:

10.0.1≤cr/(al si mn)≤0.3。

11.可选的,所述基板的金相组织以体积百分比计包括:奥氏体:1-10%,马氏体:90-99%。

12.可选的,所述基板与所述镀层之间形成有脱碳层,所述基板的厚度为0.8-2.5mm,所述镀层的厚度为5-20μm,所述脱碳层的厚度为5-10μm。

13.基于同一发明构思,本发明实施例还提供了一种如上所述的锌基热成型钢的制备

方法,包括如下步骤:

14.包括如下步骤:

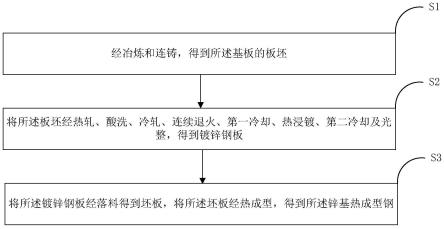

15.经冶炼和连铸,得到所述基板的板坯;

16.将所述板坯经热轧、酸洗、冷轧、连续退火、第一冷却、热浸镀、第二冷却及光整,得到镀锌钢板;

17.将所述镀锌钢板经落料得到坯板,将所述坯板经热成型,得到所述锌基热成型钢;

18.其中:

19.所述热浸镀的镀液的化学成分与所述镀层的化学成分相同;

20.所述热轧的起始温度为1100-1250℃;

21.所述热轧的终轧温度≥850℃;

22.所述冷轧的总压下量为50-80%;

23.所述第一冷却的速率为10-50℃/s,所述第一冷却的终点温度为450-490℃;

24.所述热浸镀的温度为430-470℃,所述热浸镀的时间为2-6s。

25.可选的,所述连续退火的温度为720-850℃,所述连续退火的时间为100-300s,所述连续退火的气氛以质量百分比计包括:h2:3-8%,余量为n2。

26.可选的,所述连续退火的气氛露点包括加热段露点、均热段露点及冷却段露点,所述加热段露点温度为-(15-0)℃,所述均热段露点温度为-(30-15)℃,所述冷却段露点温度≤-40℃。

27.可选的,所述连续退火前还包括电镀,所述电镀形成的电镀的层的厚度为100-1000nm,所述电镀层的化学成分包括:ni、cu、cr中的任意一种或多种组合。

28.可选的,所述热成型包括如下步骤:

29.将所述坯板于预设条件下进行加热,得到热处理坯板;

30.将所述热处理坯板经第三冷却,得到冷却坯板;

31.将所述冷却坯板于水冷条件下进行冲压,得到所述锌基热成型钢;

32.其中:

33.所述热成型加热过程中的露点温度≤-20℃;

34.所述第三冷却的冷却速率≥50℃/s,所述第三冷却的终点温度为600-700℃;

35.所述第三冷却为风冷或水雾冷却;

36.所述冲压的速率为50-100mm/s,冲压的冷却速率≥30℃/s,冲压的脱模温度为200℃。

37.可选的,所述预设条件包括:

38.当所述坯板的厚度为0.8-1.4mm时,所述加热的温度为800-920℃,所述加热的时间为200-300s;

39.当所述坯板的厚度为1.4-2.5mm时,所述加热的温度为840-920℃,所述加热的时间为250-400s。

40.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

41.本发明实施例提供的锌基热成型钢,通过增加基板内mn元素的含量降低材料ac3温度和扩大奥氏体相区,从而降低热成型加热温度,减少镀层的氧化,并且可以降低材料的成形温度;通过加入cr元素可以在钢中形成稳定的碳化物从而降低c元素的扩散速率,而

mn、al、si元素能够增加退火过程和热成型加热过程的脱碳速率,从而在基板与镀层之间形成脱碳层阻碍液态锌向奥氏体晶界扩散;并且cr元素能够形成稳定的碳化物,继而细化晶粒,提高晶界密度,阻碍液态锌向基板内扩散;综合上述三点,有效解决锌基热成型钢于成型过程中产生裂纹的问题。

42.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

43.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

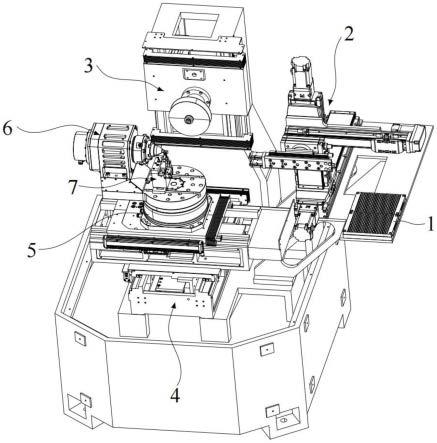

44.图1是本发明实施例提供的方法的流程图;

45.图2是本发明实施例2中基板截面的sem图。

具体实施方式

46.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

47.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

48.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

49.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

50.根据本发明一种典型的实施方式,提供了一种锌基热成型钢,包括基板及基板表面的镀层,以质量百分比计:

51.所述基板的化学成分包括:

52.c:0.05-%,mn:1.5-4.0%,al:0.05-0.50%,si:≤0.5%,cr:0.2-1.5%,v:0.05-0.20%,ti:0.01-0.10%,b:0.001-0.005%,p:≤0.005%,s:≤0.005%,n:≤0.005%,余量为fe和不可避免的杂质;

53.所述镀层的化学成分包括;

54.al:0.05-0.25%,余量为zn和不可避免的杂质。

55.本发明实施例提供的锌基热成型钢,通过增加基板内mn元素的含量降低材料ac3温度和扩大奥氏体相区,从而降低热成型加热温度,减少镀层的氧化,并且可以降低材料的成形温度;通过加入cr元素可以在钢中形成稳定的碳化物从而降低c元素的扩散速率,而

mn、al、si元素能够增加退火过程和热成型加热过程的脱碳速率,从而在基板与镀层之间形成脱碳层阻碍液态锌向奥氏体晶界扩散;并且cr元素能够形成稳定的碳化物,继而细化晶粒,提高晶界密度,阻碍液态锌向基板内扩散;综合上述三点,有效解决锌基热成型钢于成型过程中产生裂纹的问题。

56.上述基板的主要化学元素和限定范围详细说明如下:

57.c:c是钢中的主要成分,主要起到调节热成形钢强度级别的作用,并且可以稳定奥氏体,但是c含量过多会造成脱碳倾向增加,并且会引起塑性降低和焊接性能下降等一系列问题,所以要控制c含量为0.05-0.22%。

58.mn:mn主要起到固溶强化的作用,并且可以降低材料奥氏体化的温度,提高材料的淬透性,但由于过量的mn会大幅度降低材料的焊接性能,并且mn元素会增加材料的脱碳倾向,因此控制mn含量为1.5-4.0%。

59.al:al的作用主要是细化晶粒,提高材料的低温韧性和延伸率。

60.si:si的主要作用是抑制渗碳体的析出,稳定奥氏体。

61.cr:cr用于提高钢的淬透性和回火稳定性,保证零件直接成形后或成形回火后具有良好综合力学性能。此外,添加cr是为了降低c的扩散速度,为了更好的控制脱碳层厚度在专利要求的范围内。添加过量的cr还会导致奥氏体化速度降低,影响热成形加热时间,控制cr含量为0.2-1.5%。

62.v:添加少量的v可以提高基板的热稳定性,细化基板在奥氏体化过程中的晶粒,还可以提高马氏体的回火稳定性。

63.ti:主要作用是为了细化奥氏体晶粒,并且与c、n结合成析出物起到固n的作用。

64.b:b是热成形钢中的主要元素,主要起到提高材料淬透性的作用,保证成形后材料的强度级别,同时起到控制脱碳速率的作用。

65.上述镀层的主要化学元素和限定范围详细说明如下:

66.al:添加al元素可以在镀层与基板之间形成抑制层,从而控制镀层在热成形加热过程中的厚度。此外,在加热过程中al元素会在镀层表面形成al2o3阻碍镀层蒸发和氧化。al<0.05不能有效的形成抑制层;al>0.25会造成热镀困难,影响镀层质量。

67.作为一种可选的实施方式,所述基板的化学成分以质量百分比计满足如下条件:0.1≤cr/(al si mn)≤0.3。

68.控制上述比例范围的原因在于:高于0.3时会降低材料奥氏体化速率,增加加热时间从而降低生产效率;低于0.1时形成的脱碳层较薄,不能有效减轻液态裂纹。

69.作为一种可选的实施方式,所述基板的金相组织以体积百分比计包括:奥氏体:1-10%,马氏体:90-99%。

70.控制上述金相成分及比例的原因分别在于:当马氏体含量<90%时会影响材料热成形后的抗拉强度。

71.作为一种可选的实施方式,所述基板与所述镀层之间形成有脱碳层,所述基板的厚度为0.8-2.5mm,所述镀层的厚度为5-20μm,所述脱碳层的厚度为5-10μm。

72.当镀层与基板之间存在脱碳层时,后续热成形过程中脱碳层处不会有马氏体生成,从而降低界面能,以抑制镀层裂纹向基板内扩展。

73.控制脱碳层厚度的原因在于:当脱碳层厚度超过10μm时会降低材料的力学性能。

74.控制镀层厚度的原因在于:通过控制镀层单面厚度为5-10μm既可以减少热成形加热时间又可以提高镀层合金化程度从而减少成形过程中镀层裂纹。

75.根据本发明另一种典型的实施方式,提供了一种如上提供的锌基热成型钢的制造方法,包括如下步骤:

76.s1、经冶炼和连铸,得到所述基板的板坯。

77.s2、将所述板坯经热轧、酸洗、冷轧、连续退火、第一冷却、热浸镀、第二冷却及光整,得到镀锌钢板。

78.s3、将所述镀锌钢板经落料得到坯板,将所述坯板经热成型,得到所述锌基热成型钢。

79.其中:所述热浸镀的镀液的化学成分与所述镀层的化学成分相同。

80.作为一种可选的实施方式,所述热轧的起始温度为1100-1250℃。

81.作为一种可选的实施方式,所述热轧的终轧温度≥850℃。

82.作为一种可选的实施方式,所述冷轧的总压下量为50-80%。

83.作为一种可选的实施方式,所述第一冷却的速率为10-50℃/s,所述第一冷却的终点温度为450-490℃。

84.作为一种可选的实施方式,所述热浸镀的温度为430-470℃,所述热浸镀的温度为2-6s。

85.作为一种可选的实施方式,所述连续退火的温度为720-850℃,所述连续退火的时间为100-300s,所述连续退火的气氛以质量百分比计包括:h2:3-8%,余量为n2。

86.作为一种可选的实施方式,所述连续退火的气氛露点包括加热段露点、均热段露点及冷却段露点,所述加热段露点温度为-(15-0)℃,所述均热段露点温度为-(30-15)℃,所述冷却段露点温度≤-40℃。

87.控制上述三段露点温度的原因分别在于:通过提高加热段的露点保证脱碳层的形成,降低均热段和冷却段的露点是为了控制脱碳层的厚度在要求的范围内,其中要求冷却段露点≤-40℃也是为了保证材料涂镀性。

88.作为一种可选的实施方式,所述连续退火前还包括电镀,所述电镀形成的电镀的层的厚度为100-1000nm,所述电镀层的化学成分包括:ni、cu、cr中的任意一种或多种组合。

89.连续退火前进行电镀的目的在于:提高基板的热镀性从而提高热镀锌后镀层的质量;此外电镀层在热成形加热过程中会向锌镀层内扩散提高镀层熔点从而减成形过程中轻液态裂纹。

90.控制电镀层厚度的原因在于:电镀层<100nm不能有效阻碍基板退火过程中的选择性氧化从而不能有效提高基板的热镀性,电镀层厚度>1000nm会造成电镀层厚度不均从而影响后续热镀镀层的质量。

91.作为一种可选的实施方式,所述热成型包括如下步骤:

92.s3.1、将所述坯板于预设条件下进行加热,得到热处理坯板。

93.s3.2、将所述热处理坯板经第三冷却,得到冷却坯板。

94.s3.3、将所述冷却坯板于水冷条件下进行冲压,得到所述锌基热成型钢。

95.作为一种可选的实施方式,所述热成型加热过程中的露点温度≤-20℃。

96.控制热成型加热过程中的露点温度的原因在于:大于-20℃会导致加热过程中有

水分进入材料内容易造成氢脆现象降低材料的使用性能。

97.作为一种可选的实施方式,所述第三冷却的冷却速率≥50℃/s,所述第三冷却的终点温度为600-700℃。

98.控制第三冷却速率的原因在于:为了增加过冷度从而降低材料相变点,保证在600-700℃(成型温度)时材料依旧处于全奥氏体区。

99.控制第三冷却的终点温度的原因在于:为了保证在冲压成型的过程中镀层已经处于固态,从而避免液态锌致金属脆性的现象发生。

100.作为一种可选的实施方式,所述第三冷却为风冷或水雾冷却。

101.作为一种可选的实施方式,所述冲压的速率为50-100mm/s,冲压的冷却速率≥30℃/s,冲压的脱模温度为200℃。

102.控制冲压的速率的原因在于:高于100mm/s会增大产生裂纹的风险,并且会增加冷却时间造成生产效率降低,低于50mm/s会造成成形温度降低从而会降低材料的成形性能和成形后的力学性能。

103.作为一种可选的实施方式,所述预设条件包括:

104.当所述坯板的厚度为0.8-1.4mm时,所述加热的温度为800-920℃,所述加热的时间为200-300s;

105.当所述坯板的厚度为1.4-2.5mm时,所述加热的温度为840-920℃,所述加热的时间为250-400s。

106.下面将结合实施例、对照例及实验数据对本技术进行详细说明。

107.实施例1-4

108.分别提供了一种锌基热成型钢,包括基板及基板表面的镀层,基板的化学成分分别见表1。

109.表1实施例1-4的锌基热成型钢的基板的化学成分(%)

[0110][0111][0112]

上述锌基热成型钢的制备方法,包括如下步骤:

[0113]

s1、经冶炼和连铸,得到所述基板的板坯。

[0114]

s2、将所述板坯经热轧、酸洗、冷轧、连续退火、第一冷却、热浸镀、第二冷却及光整,得到镀锌钢板。

[0115]

s3、将所述镀锌钢板经落料得到坯板,将所述坯板经热成型,得到所述锌基热成型钢。

[0116]

s3.1、将所述坯板于预设条件下进行加热,得到热处理坯板。

[0117]

s3.2、将所述热处理坯板经第三冷却,得到冷却坯板。

[0118]

s3.3、将所述冷却坯板于水冷条件下进行冲压,得到所述锌基热成型钢。

[0119]

各实施例的制备方法的参数分别见表2和表3。

[0120]

表2实施例1-4的制备方法的参数

[0121][0122]

表3实施例1-4的制备方法的热成型的参数

[0123][0124]

对比例1-4

[0125]

分别提供了一种锌基热成型钢,包括基板及基板表面的镀层,基板的化学成分分别见表1。

[0126]

表4对比例1-4的锌基热成型钢的基板的化学成分(%)

[0127][0128]

上述锌基热成型钢的制备方法,包括如下步骤:

[0129]

s1、经冶炼和连铸,得到所述基板的板坯。

[0130]

s2、将所述板坯经热轧、酸洗、冷轧、连续退火、第一冷却、热浸镀、第二冷却及光整,得到镀锌钢板。

[0131]

s3、将所述镀锌钢板经落料得到坯板,将所述坯板经热成型,得到所述锌基热成型钢。

[0132]

s3.1、将所述坯板于预设条件下进行加热,得到热处理坯板。

[0133]

s3.2、将所述热处理坯板经第三冷却,得到冷却坯板。

[0134]

s3.3、将所述冷却坯板于水冷条件下进行冲压,得到所述锌基热成型钢。

[0135]

各实施例的制备方法的参数分别见表5和表6。

[0136]

表5对比例1-4的制备方法的参数

[0137][0138]

表6对比例1-4的制备方法的热成型的参数

[0139][0140][0141]

实验例1

[0142]

对实施例1-4和对比例1-4提供的锌基热成型钢分别进行性能检测和裂纹检测,检测结果见下表。

[0143][0144]

从上表可以看出,本发明实施例1-7提供的锌基热成型钢的性能相较对比例1-5具备显著的优势,并且裂纹深度显著降低。

[0145]

由实施例1-4和对比例1的对比可得,当基板内添加过量的mn、si和al元素会造成基板脱碳层厚度超厚,从而影响材料成形后力学性能。

[0146]

由实施例1-4和对比例2的对比可得,当退火过程中露点温度较低时,会造成基板脱碳程度不足导致脱碳层较薄,从而无法有效的抑制成形过程中的裂纹。

[0147]

由实施例1-4和对比例3的对比可得,当镀层厚度太厚时,在加热过程中镀层氧化情况加重,并且有液态锌进入基板内的情况存在,导致镀层裂纹加重。

[0148]

由实施例1-4和对比例4的对比可得,当成形温度大于700℃时,镀层处于融化状态,在冲压压力的作用下镀层部分进入基板中,造成严重裂纹。

[0149]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0150]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0151]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。