1.本技术涉及铜线加工设备技术领域,尤其是涉及一种铜线伸线设备。

背景技术:

2.伸线机是一种机械、电气速度均衡匹配的设备,是铜线制造行业必不可少的设备之一,在铜线的生产加工过程中经常需要使用到伸线机,通过伸线机将大直径的铜线拉伸呈小直径的铜丝,传统的伸线设备在对铜线进行拉伸的过程中,先将铜线进行固定,利用拉力使铜线产生形变,将铜线拉长拉细,最后再进行收集。

3.但由于正常情况下铜线的可塑性不强,用外力强行进行拉伸时,容易对材料造成损坏,使拉伸后的铜丝出现粗细程度不一的情况,整体质量差,甚至可能将铜线突然拉断,拉伸质量欠佳,难以到达生产要求。

技术实现要素:

4.为了提高铜线的拉伸质量,本技术提供一种铜线伸线设备。

5.本技术提供的一种铜线伸线设备,采用如下的技术方案:一种铜线伸线设备,包括机箱,所述机箱的两侧分别设有输入口与输出口,所述机箱的内壁设置有加热箱与冷却箱,所述加热箱的两侧开设有开口,所述冷却箱的两侧开设有开口,所述加热箱内设置有加热管,所述机箱内设置有吹风驱动件,所述吹风驱动件的输出端与冷却箱相连通,所述机箱的内壁转动连接有转锥套,所述转锥套位于加热箱与冷却箱之间,所述机箱的侧壁设置有用于驱动转锥套转动的转锥驱动件,所述机箱的内壁转动连接有支撑导辊,所述支撑导辊位于机箱的输出口与冷却箱之间,所述机箱的侧壁设置有用于驱动支撑导辊转动的导轮驱动件。

6.通过采用上述技术方案,需要对铜线进行拉伸时,可将铜线从机箱的输入口穿入机箱的内部,将铜线依次穿过加热箱、转锥套与冷却箱,并使铜线穿过支撑导辊之间,支撑导辊对铜线进行夹持,使导轮驱动件驱动支撑导辊转动,可对铜线进行拉动,铜线进入加热箱时,加热管对铜线进行加热软化,使铜线的硬度下降,可塑性提高,不易被拉断,软化后的铜线进入转锥套的内部,铜线移动过程中,转锥套的内壁对铜线进行挤压,软化后的铜线受到挤压,直径缩小,并在支撑导辊的拉力中被拉长,而转锥套端口的孔径固定不变,可使穿过的铜线粗细程度相一致,从而提高铜线的拉伸质量,压细拉长后,铜线进入冷却箱,驱动吹风驱动件对冷却箱的内部进行吹风进行降温硬化,使铜线不易发生变形,从而很好地维持压细拉长后的粗细程度,提高最终的拉伸质量。

7.可选的,所述机箱的内壁转动连接有固定转壳,所述固定转壳位于加热箱与冷却箱之间,所述固定转壳的侧壁设置有安装转壳,所述固定转壳的侧壁与安装转壳的侧壁均插接有限径块,所述限径块的侧壁开设有限径锥槽,所述限径锥槽靠近转锥套一端的槽径大小大于限径锥槽远离冷却箱一端的槽径大小,所述固定转壳的侧壁与安装转壳的侧壁均滑移连接有连接曲杆,所述固定转壳的侧壁与安装转壳的侧壁均开设有用于供连接曲杆插

入的连接曲槽,所述机箱的侧壁设置有用于驱动固定转壳转动的转壳驱动件。

8.通过采用上述技术方案,铜线从转锥套中穿出后,穿入限径块中,移动过程中,限径锥槽的槽径逐渐减小,对铜线进行挤压,进一步缩小铜线的直径,使铜线的粗细程度达到生产所需的规格,同时减少对铜线一次性压细拉长导致铜线被拉断的情况,提高铜线的拉伸质量,可根据生产需求更换不同限径锥槽尺寸规格的限径块,从而对铜线的压细直径进行调整,灵活调节,达到生产要求,提高铜线的拉伸质量。

9.可选的,所述限径锥槽靠近冷却箱的一端呈锥形槽状,所述限径锥槽远离冷却箱的一端呈柱形槽状。

10.通过采用上述技术方案,铜线进入限径锥槽后,随着移动的过程,铜线受到锥槽的挤压逐渐被压细,压细后,铜线进入柱槽中,柱槽可对铜线的侧壁进行压直,减少铜线被压细拉伸后出现弯折的情况。

11.可选的,所述机箱的外侧设置有固定架,所述固定架与机箱的输出口相靠近,所述固定架的顶部设置有润滑箱,所述固定架上设置有用于驱动润滑箱升降的升降驱动件,所述润滑箱内装有润滑油,所述润滑箱内设置有液位传感器,所述液位传感器与升降驱动件电连接,所述润滑箱的相对两端开设有滑移口,所述滑移口的侧壁滑移连接有滑移块,所述滑移块的侧壁开设有用于供铜线通过的通孔,所述滑移块的侧壁设置有挡板,所述挡板的侧壁与润滑箱的内侧壁相抵接,所述滑移块与固定架相固定。

12.通过采用上述技术方案,铜线进入机箱之前,可使铜线通过润滑箱两端的滑移块的通孔插入并穿出润滑箱,使铜线在进入机箱之前,使铜线浸没在润滑油中,将铜线表面的杂物留在润滑油中,减少使铜线在挤压的过程中受到表面的杂物剐蹭的情况,减少铜线被杂物刮断的情况,当润滑油的液位低于铜线的高度时,液位传感器向升降驱动件发送信号,使润滑箱上升,润滑箱与滑移块发生相对滑移,使润滑油的液面高于铜线的高度,从而使铜线重新浸没在润滑液中,减少铜线无法浸泡在润滑液中的情况。

13.可选的,所述机箱的外壁设置有引出座,所述引出座与机箱的输出口相靠近,所述引出座的侧壁转动连接有引出轮,所述引出座的侧壁设置有用于驱动引出轮转动的引出驱动件,所述机箱的外侧转动连接有卷线架,所述机箱的外侧设置有用于驱动卷线架转动的卷线驱动件。

14.通过采用上述技术方案,铜线完成拉伸后,支撑导辊将铜线拉到机箱的输出口,可使铜线从引出轮之间穿出,使引出轮对铜线进行夹持,令引出驱动件驱动引出轮转动,从而将铜线拉出机箱外,铜线被拉出后,移动到卷线架的侧壁,可令卷线驱动件驱动卷线架转动,从而对铜线进行收集。

15.可选的,所述机箱的输出口呈竖直长条孔状,所述引出座与机箱呈滑移配合,所述机箱的外侧设置有用于驱动引出座升降的滑移驱动件。

16.通过采用上述技术方案,将铜线拉出机箱外并缠绕在卷线架上时,可驱动滑移驱动件,使引出座进行升降,使铜线上下移动,从而均匀地卷绕在卷线架上。

17.可选的,所述机箱的内壁转动连接有转向架,所述转向架位于机箱的输出口与支撑导辊之间,所述转向架的末端设置数量不低于三个,所述转向架的末端转动连接有转向辊,所述转向架沿竖直方向排列,所述机箱的侧壁设置有用于驱动转向架转动的转向驱动件。

18.通过采用上述技术方案,铜线穿过支撑导辊后,穿过转向辊,转向辊对铜线进行夹持,引出座升降时,铜线上下移动,上下移动时,铜线压在转向辊的轮面上,从而减少支撑导辊的轮面受到的压力,使支撑导辊的轮面不易发生凹陷,铜线上下移动时,可令反方向的转向架转动,交替使用转向辊,减少转向辊的损耗。

19.可选的,所述机箱的外侧设置有底座,所述底座的顶部转动连接有转动插座,所述卷线驱动件设置在底座的顶部,所述卷线驱动件的输出端与转动插座相连接,所述转动插座的顶部与卷线架的底部相插接。

20.通过采用上述技术方案,铜线完成缠绕在卷线架上后,可拨出完成铜线缠绕的卷线架,将新的卷线架插接在传动插座上,更换方便。

21.可选的,所述转动插座的侧壁设置有托板,所述卷线架的底部设置有底板,所述托板的顶侧与底板的底侧相抵接,所述转动插座的侧壁插接有限位块,所述限位块与转动插座滑移配合,所述限位块的侧壁设置有弹性件,所述弹性件远离限位块的一端与转动插座相连接,所述限位块的底侧与底板的顶侧相抵接。

22.通过采用上述技术方案,需要拆出卷线架时,可按压限位块,使限位块移入转动插座中,从而可以将卷线架拔出离转动插座,需要安装卷线架时,将转动插座插在地板的底侧,使转动插座的顶端穿出瓷板的顶侧,插接过程中,限位块被挤压入转动插座的凹槽中,插接完成后,限位块被弹性件推出,使限位块的底侧与地板的顶侧相抵接,从而使卷线架在卷线过程中不易脱离转动插座,提高收卷的稳定性。

23.可选的,所述引出座的侧壁转动连接有断线刀,所述引出座的侧壁设置有用于驱动断线刀转动的断线驱动件,所述机箱的侧壁设置有红外发射器,所述引出座的侧壁设置有红外接收器,所述红外接收器与短线驱动件电连接。

24.通过采用上述技术方案,滑移驱动件驱动引出座进行下降与上升,引出座完成一轮下降与上升后,红外接收器上移并与红外发射器相靠近,当红外接收器移动到红外发射器的信号发射路径时,红外接收器向断线驱动件发送信号,令断线驱动件驱动断线刀转动,对铜线进行切断,以便于进行收集。

25.综上所述,本技术包括以下至少一种有益技术效果:1.需要对铜线进行拉伸时,可将铜线从机箱的输入口穿入机箱的内部,将铜线依次穿过加热箱、转锥套与冷却箱,并使铜线穿过支撑导辊之间,支撑导辊对铜线进行夹持,使导轮驱动件驱动支撑导辊转动,可对铜线进行拉动,铜线进入加热箱时,加热管对铜线进行加热软化,使铜线的硬度下降,可塑性提高,不易被拉断,软化后的铜线进入转锥套的内部,铜线移动过程中,转锥套的内壁对铜线进行挤压,软化后的铜线受到挤压,直径缩小,并在支撑导辊的拉力中被拉长,而转锥套端口的孔径固定不变,可使穿过的铜线粗细程度相一致,从而提高铜线的拉伸质量,压细拉长后,铜线进入冷却箱,驱动吹风驱动件对冷却箱的内部进行吹风进行降温硬化,使铜线不易发生变形,从而很好地维持压细拉长后的粗细程度,提高最终的拉伸质量;2.铜线从转锥套中穿出后,穿入限径块中,移动过程中,限径锥槽的槽径逐渐减小,对铜线进行挤压,进一步缩小铜线的直径,使铜线的粗细程度达到生产所需的规格,同时减少对铜线一次性压细拉长导致铜线被拉断的情况,提高铜线的拉伸质量,可根据生产需求更换不同限径锥槽尺寸规格的限径块,从而对铜线的压细直径进行调整,灵活调节,达

到生产要求,提高铜线的拉伸质量;3.铜线进入机箱之前,可使铜线通过润滑箱两端的滑移块的通孔插入并穿出润滑箱,使铜线在进入机箱之前,使铜线浸没在润滑油中,将铜线表面的杂物留在润滑油中,减少使铜线在挤压的过程中受到表面的杂物剐蹭的情况,减少铜线被杂物刮断的情况,当润滑油的液位低于铜线的高度时,液位传感器向升降驱动件发送信号,使润滑箱上升,润滑箱与滑移块发生相对滑移,使润滑油的液面高于铜线的高度,从而使铜线重新浸没在润滑液中,减少铜线无法浸泡在润滑液中的情况。

附图说明

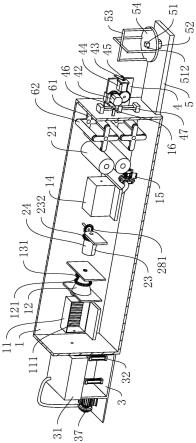

26.图1是本技术实施例中机箱的局部剖视图。

27.图2是本技术实施例中机箱的外侧结构示意图。

28.图3是本技术实施例中固定转壳与安装转壳的拆解示意图。

29.图4是本技术实施例中润滑箱的局部剖视图。

30.图5是本技术实施例中卷线架与转动插座的结构爆炸图。

31.附图标记说明:1、机箱;11、加热箱;111、加热管;12、转锥套;121、第二锥齿轮;13、转锥驱动件;131、第一锥齿轮;14、冷却箱;15、吹风驱动件;16、红外发射器;21、支撑导辊;22、导轮驱动件;23、固定转壳;231、转动环;232、第四锥齿轮;24、安装转壳;25、限径块;251、限径锥槽;26、连接曲杆;27、连接曲槽;28、转壳驱动件;281、第三锥齿轮;3、固定架;31、润滑箱;32、升降驱动件;33、液位传感器;34、滑移口;35、滑移块;36、挡板;37、油泵;4、引出座;41、引出轮;42、引出驱动件;43、断线刀;44、断线驱动件;45、接刀块;46、红外接收器;47、滑移驱动件;5、底座;51、转动插座;511、托板;512、限位块;513、弹性件;52、卷线驱动件;53、卷线架;54、底板;61、转向架;62、转向辊;63、转向驱动件。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种铜线伸线设备。

34.参照图1与图2,一种铜线伸线设备,包括机箱1,机箱1的相对两侧分别为输入端与输出端,机箱1的输入端开设有输入口,机箱1的输出端设有输出口,机箱1的内侧壁固定有加热箱11与冷却箱14,加热箱11与冷却箱14呈沿水平方向排列,加热箱11位于机箱1的输入口与冷却箱14之间,加热箱11靠近冷却箱14的一侧与背离冷却箱14的一侧均开设有开口,加热箱11的两侧开口沿水平方向排列,冷却箱14靠近加热箱11的一侧与背离加热箱11的一侧均开设有开口,冷却箱14的两侧开口沿水平方向排列,加热箱11开口的中轴线与冷却箱14开口的中轴线相重合,加热箱11的内侧壁固定有加热管111,机箱1的内底壁设置有吹风驱动件15,吹风驱动件15为风机,吹风驱动件15的输出端通过管道与冷却箱14的内部相连通,机箱1的内壁转动连接有转锥套12,转锥套12呈圆台型套状设置,转锥套12呈水平设置,转锥套12的旋转轴线沿水平方向延伸,转锥套12的两端均设有开口,转锥套12的内部空腔呈圆台状设置,转锥套12位于加热箱11与冷却箱14之间,转锥套12靠近加热箱11一端的孔径大小大于靠近冷却箱14一端的孔径大小,机箱1的外侧壁安装有转锥驱动件13,转锥驱动

件13为伺服电机,转锥驱动件13的输出端连接有第一锥齿轮131,转锥套12的外侧壁同轴连接有第二锥齿轮121,第一锥齿轮131与第二锥齿轮121相啮合,转锥驱动件13可驱动转锥套12进行转动,机箱1的内侧壁转动连接有支撑导辊21,支撑导辊21位于机箱1的输出口与冷却箱14之间,支撑导辊21沿竖直方向排列,支撑导辊21的设置数量为两个,支撑导辊21的轮面相互靠近,机箱1的外侧壁安装有导轮驱动件22,导轮驱动件22为伺服电机,导轮驱动件22的输出端与支撑导辊21相连接,导轮驱动件22可驱动支撑导辊21转动,支撑导辊21均分别同轴连接有直齿轮,直齿轮相互啮合,两个支撑导辊21之间可作同步反向转动。

35.需要对铜线进行拉伸时,可将铜线从机箱1的输入口穿入机箱1的内部,将铜线依次穿过加热箱11、转锥套12与冷却箱14,并使铜线穿过支撑导辊21之间,支撑导辊21对铜线进行夹持,使导轮驱动件22驱动支撑导辊21转动,可对铜线进行拉动,铜线进入加热箱11时,加热管111对铜线进行加热软化,使铜线的硬度下降,可塑性提高,容易发生形变,软化后的铜线伸出加热箱11外,并进入转锥套12的内部,由于转锥套12靠近加热箱11一端的孔径大小大于靠近冷却箱14一端的孔径大小,铜线在移动过程中逐渐向转锥套12靠近冷却箱14的一端靠近,持续移动的过程中,转锥套12的内径逐渐缩小,转锥套12的内侧壁与铜线的侧壁相接触,使软化后的铜线受到挤压,铜线的直径缩小,并在拉力中被拉长,高温软化后的铜线可塑性增强,不易被拉断,可使转锥驱动件13驱动转锥套12转动,使铜线受到挤压的同时受到摩擦,使铜线更容易被压细,且转锥套12端口的孔径固定不变,可使穿过的铜线粗细程度相一致,提高铜线的拉伸质量,铜线被压细拉长后,从转锥套12靠近冷却箱14的一端移出并穿入冷却箱14中,驱动吹风驱动件15对冷却箱14的内部进行吹风,可对铜线进行降温冷却,使铜线不易发生变形,铜线穿出冷却箱14后,支撑导辊21将铜线传出机箱1外,从而可以进行收集。

36.参照图1与图3,机箱1的内壁设有支板,支板的侧壁转动连接有固定转壳23,固定转壳23位于加热箱11与冷却箱14之间,固定转壳23呈半圆筒状设置,固定转壳23的中轴线沿水平方向延伸,固定转筒的端部连接有转动环231,转动环231与支板转动连接,固定转壳23的侧壁设置有安装转壳24,安装转壳24呈半圆筒状设置,固定转壳23的侧壁与安装转壳24的侧壁均插接有限径块25,限径块25呈半圆柱状设置,限径块25的侧壁固定有滑块,滑块为梯形块,滑块与固定转壳23背离冷却箱14的一端相插接,滑块与安装转壳24背离冷却箱14的一端相插接,限径块25的侧壁开设有限径锥槽251,限径锥槽251靠近转锥套12一端的槽径大小大于限径锥槽251远离冷却箱14一端的槽径大小,固定转壳23的侧壁与安装转壳24的侧壁均滑移连接有连接曲杆26,连接曲杆26呈弧形杆状设置,固定转壳23的侧壁与安装转壳24的侧壁均开设有连接曲槽27,连接曲杆26可插入连接曲槽27内,连接曲槽27的形状与连接曲杆26的形状相适配,机箱1的外侧壁设置有转壳驱动件28,转壳驱动件28为伺服电机,转壳驱动件28的输出端连接有第三锥齿轮281,转动环231的侧壁连接有第四锥齿轮232,第三锥齿轮281与第四锥齿轮232相啮合,转壳驱动件28可通过第三锥齿轮281与第四锥齿轮232驱动固定转壳23与转动环231转动。

37.铜线从转锥套12中穿出后,穿入限径块25中,移动过程中,限径锥槽251的槽径逐渐减小,对铜线进行挤压,进一步缩小铜线的直径,使铜线的粗细程度达到生产所需的规格,将铜线的压细步骤分成两步进行,减少对铜线一次性压细拉长导致铜线被拉断的情况,提高铜线的拉伸质量,需要调节铜线的粗细程度时,可使连接曲杆26脱离连接曲槽27,从而

可将安装转壳24拆离固定转壳23,此时可将限径块25拆出,以进行更换,可根据生产需求更换不同限径锥槽251尺寸规格的限径块25,从而对铜线的压细直径进行调整,达到生产要求,提高铜线的拉伸质量,更换方式方便,移动过程中,可令转壳驱动件28驱动固定转壳23转动,使限径块25进行转动,使铜线受到挤压的同时受到摩擦,使铜线更容易被压细。

38.限径锥槽251由两组槽组成,限径锥槽251靠近冷却箱14的一端为锥槽,锥槽呈半锥形槽状设置,限径锥槽251远离冷却箱14的一端为柱槽,柱槽呈半圆柱形槽状设置,锥槽与柱槽相连通。

39.铜线进入限径锥槽251后,随着移动的过程,铜线受到锥槽的挤压逐渐被压细,压细后,铜线进入柱槽中,柱槽可对铜线的侧壁进行压直,减少铜线被压细拉伸后出现弯折的情况,同时对铜线的侧壁进行摩擦,提高铜线表面的光滑度。

40.参照图1与图4,机箱1的外侧设置有固定架3,固定架3与机箱1的底部相靠近,固定架3与机箱1的输出口相靠近,固定架3的顶部设置有润滑箱31,固定架3上设置有升降驱动件32,升降驱动件32为气缸,升降驱动件32可驱动润滑箱31进行升降,润滑箱31内装有润滑油,润滑箱31的内侧壁设置有液位传感器33,液位传感器33与升降驱动件32电连接,润滑箱31的相对两端开设有滑移口34,滑移口34的侧壁滑移连接有滑移块35,滑移块35与固定架3的顶部相固定,滑移块35的侧壁开设有通孔,通孔可供铜线通过,滑移块35的侧壁设置有挡板36,挡板36靠近滑移口34的一侧与润滑箱31的内侧壁相抵接。

41.铜线进入机箱1之前,可使铜线通过润滑箱31两端的滑移块35的通孔插入并穿出润滑箱31,使铜线在进入机箱1之前,使铜线浸没在润滑油中,将铜线表面的杂物留在润滑油中,减少使铜线在挤压的过程中受到表面的杂物剐蹭的情况,减少铜线被杂物刮断的情况,同时对铜线进行保护,减少铜线进入加热箱11加热时发生熔断的情况,从而提高铜线的拉伸质量。

42.使用过程中,铜线会将润滑油带出润滑箱31,使润滑箱31内的润滑油减少,当润滑油的液位低于铜线的高度时,液位传感器33向升降驱动件32发送信号,使润滑箱31上升,润滑箱31与滑移块35发生相对滑移,使润滑油的液面高于铜线的高度,从而使铜线重新浸没在润滑液中。

43.固定架3的底部设置有油泵37,油泵37的输出端通过管道与润滑箱31相连通,升降驱动件32驱动润滑箱31上升时,可将油泵37的输入端向外部润滑油进行抽取,将润滑油抽入到润滑箱31中,进行补油,润滑油的液位上升后,液位传感器33向升降驱动件32发送电信号,驱动润滑箱31下降,恢复原位。

44.参照图2与图5,机箱1的外侧壁设置有引出座4,引出座4与机箱1的输出口相靠近,引出座4的侧壁转动连接有引出轮41,引出轮41的数量为两个,引出轮41沿竖直方向排列,引出座4的侧壁设置有引出驱动件42,引出驱动件42为伺服电机,引出驱动件42的输出端与引出轮41相连接,引出驱动件42可驱动引出轮41转动,两个引出轮41的侧壁均同轴连接有正齿轮,正齿轮相互啮合,机箱1的外侧转动连接有卷线架53,卷线架53的顶部呈相互交错的冂字架状设置,机箱1的外侧设置有卷线驱动件52,卷线驱动件52为伺服电机,卷线驱动件52可驱动卷线架53进行转动。

45.铜线完成拉伸后,通过支撑导辊21移动到机箱1的输出口,可使铜线从引出轮41之间穿出,使引出轮41对铜线进行夹持,可使引出驱动件42驱动引出轮41转动,从而将铜线拉

出,铜线被拉出后,移动到卷线架53的侧壁,可令卷线驱动件52驱动卷线架53转动,从而对铜线进行收集。

46.机箱1的外侧设置有底座5,底座5与机箱1的输出口相靠近,底座5的顶部转动连接有转动插座51,卷线驱动件52安装在底座5的顶部,卷线驱动件52的输出端与转动插座51相连接,卷线驱动件52可驱动转动插座51转动,转动插座51的顶部与卷线架53的底部相插接。

47.铜线缠绕在卷线架53上后,由于转动插座51与卷线架53相插接,因此可拨出完成铜线缠绕的卷线架53,将新的卷线架53插接在传动插座上,更换方便。

48.转动插座51的侧壁设置有托板511,卷线架53的底部设置有底板54,托板511的顶侧与底板54的底侧相抵接,转动插座51的侧壁插接有限位块512,限位块512的顶侧设有斜面,限位块512与转动插座51滑移配合,转动插座51的侧壁开设有凹槽,限位块512插入凹槽内,限位块512的侧壁设置有弹性件513,弹性件513为弹簧,弹性件513远离限位块512的一端与凹槽的侧壁相连接,限位块512的底侧与底板54的顶侧相抵接。

49.需要拆出卷线架53时,可按压限位块512,使限位块512移入转动插座51的凹槽中,从而可以将卷线架53拔出离转动插座51,需要安装卷线架53时,将转动插座51插在地板的底侧,使转动插座51的顶端穿出瓷板的顶侧,插接过程中,限位块512被挤压入转动插座51的凹槽中,插接完成后,限位块512被弹性件513推出,使限位块512的底侧与地板的顶侧相抵接,从而使卷线架53在卷线过程中不易脱离转动插座51,提高收卷的稳定性。

50.机箱1的输出口呈竖直长条孔状,引出座4与机箱1呈滑移配合,引出座4沿竖直方向滑移,机箱1的外侧壁设置有滑移驱动件47,滑移驱动件47为无杆气缸,引出座4安装在滑移驱动件47的驱动端,滑移驱动件47可驱动引出座4进行升降。

51.将铜线拉出机箱1外并缠绕在卷线架53上时,可驱动滑移驱动件47,使引出座4进行升降,使铜线上下移动,从而均匀地卷绕在卷线架53上,充分利用卷线架53,提高收集量。

52.参照图1与图2,机箱1的内壁转动连接有转向架61,转向架61位于机箱1的输出口与支撑导辊21之间,转向架61的末端设置数量不低于三个,本实施例中转向架61的末端设置数量为四个,转向架61的设置数量为两个,转向架61沿竖直方向排列,转向架61的末端转动连接有转向辊62,转向架61沿竖直方向排列,机箱1的侧壁设置有转向驱动件63,转向驱动件63为伺服电机,转向驱动件63可驱动转向架61进行转动。

53.铜线穿过支撑导辊21后,穿过转向辊62,转向辊62对铜线进行夹持,引出座4升降时,铜线上下移动,上下移动时,铜线压在转向辊62的轮面上,从而减少支撑导辊21的轮面受到的压力,使支撑导辊21的轮面不易发生凹陷,铜线向上移动时,铜线压在上方转向辊62的轮面上,可转动下方的转向架61,交替使用夹持的转向辊62,从而减少下方转向辊62的损耗,铜线向下移动时,上方转向架61同理,此处不作赘述。

54.参照图2与图5,引出座4的侧壁转动连接有断线刀43,引出轮41位于断线刀43与机箱1之间,引出座4的侧壁设置有断线驱动件44,断线驱动件44为伺服电机,断线驱动件44的输出端与断线刀43相连接,断线驱动件44可驱动断线刀43转动,引出座4的侧壁设置有接刀块45,接刀块45位于断线刀43的转动路径上,机箱1的侧壁设置有红外发射器16,本实施例中,红外发射器16靠近机箱1输出口的顶壁,引出座4的侧壁设置有红外接收器46,红外接收器46与短线驱动件电连接。

55.将铜线抽出机箱1外时,使铜线位于接刀块45的上方,滑移驱动件47驱动引出座4

进行下降与上升,引出座4完成一轮下降与上升后,红外接收器46上移并与红外发射器16相靠近,当红外接收器46移动到红外发射器16的信号发射路径时,红外接收器46向断线驱动件44发送信号,断线驱动件44驱动断线刀43往复转动,对铜线进行切断,从而可以对已切断的铜线进行收集,接刀块45可对铜线的底侧进行承接,使铜线容易被切断。

56.本技术实施例一种铜线伸线设备的实施原理为:需要对铜线进行拉伸时,可将铜线从机箱1的输入口穿入机箱1的内部,将铜线依次穿过加热箱11、转锥套12与冷却箱14,并使铜线穿过支撑导辊21之间,驱动支撑导辊21对铜线进行拉动,加热管111对铜线进行加热软化,使铜线的硬度下降,软化后的铜线可塑性提高,不易被拉断,软化后进入转锥套12,驱动转锥套12转动,使铜线受到挤压的同时受到摩擦,缩小铜线的直径大小,并使铜线被拉长,转锥套12端口的孔径固定不变,可使穿过的铜线粗细程度相一致,从而提高铜线的拉伸质量,压细拉长后,铜线进入冷却箱14进行冷却,使铜线的粗细与长度不易发生改变,提高铜线的稳定性,完成冷却后即可将铜线穿出机箱1的输出口,进行收集。

57.以上均为本技术的较佳实施例,本实施例仅是对本技术作出的解释,并非依次限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。