1.本发明属于焊接技术领域,具体涉及一种电弧摇动角度和电弧摇动频率可变的摇动电弧快速气电立焊方法及焊炬与应用。

背景技术:

2.气电立焊是一种大热输入、单道一次强迫成形的现场立向电弧焊工艺技术。施焊时,工件面侧设有水冷铜成形滑块、背侧设有水冷铜衬垫或陶瓷衬垫。与大坡口多层多道电弧焊相比,气电立焊可使焊接效率提高5~10倍以上,在船舶分段大合拢、大型油气储罐的现场立向焊接中,应用越来越多。厚钢板气电立焊时,需要使焊炬带动电弧沿板厚方向摆动,以防坡口根部和面侧出现未熔合;同时,往往需要采用v形大坡口,以通过提高焊接热输入,增大坡口侧壁熔深,但易导致出现焊接接头组织粗大、低温韧性裕量不足的问题。

3.中国专利号为201110376873.9、名称为“垂直气电立焊的焊枪摆动装置”的发明专利,通过电机及同步轮驱动丝杠带动焊枪,使焊丝端部的电弧在坡口左右侧板间作锯齿形摆动,改善了焊缝侧壁熔合;其缺点是:焊炬整体在坡口左右侧板间摆动时,电弧沿坡口宽度方向摆动幅值小,对坡口侧壁熔合改善效果不明显。中国专利号为202110409199.3、名称为“一种可变向摆动双丝气电立焊装置及新方法”的发明专利申请,通过连杆机构带动焊枪,使双丝气电立焊电弧沿板厚方向直线摆动的同时、可以在摆动平面内转动,促进了熔池流动,改善了坡口根部和面部的焊缝成形;其缺点是:焊丝平行于坡口两侧壁摆动,电弧无法直接加热侧壁,对坡口侧壁熔合的改善效果不明显。此外,上述两种装置的共同缺点是:采用v形大坡口,焊丝填充量大、焊接速度相对较慢,焊接热输入大、接头低温韧性裕量不足。

4.中国专利号为201810318532.8、名称为“一种低热输入窄间隙垂直气电立焊方法”的发明专利,改用10~14mm的i形坡口,并通过齿轮弯曲焊丝,使焊丝端部的电弧在坡口两侧壁间来回横向摆动,降低了焊接热输入,改善了坡口侧壁熔合,提高了焊接效率(焊接速度)。但是,存在焊丝横向摆动不规则、摆动幅值小、摆动参数可控性差的问题,难以稳定获得足够的坡口侧壁熔深。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的问题和不足,提出一种焊炬结构简单、焊接速度快、热输入低、侧壁熔合好、接头性能高、实用性强、可变参数的摇动电弧快速气电立焊方法及其焊炬,适用于单丝和双丝气电立焊。

6.为达到上述发明目的,本发明采用如下技术方案予以实现。

7.一种摇动电弧快速气电立焊方法,所用焊炬包括大角度折弯导电杆机构1和电弧摇动机构2,其方法包括如下步骤:

8.①

通过所述焊炬的折弯角度为β的大角度折弯导电杆机构1,将焊丝3穿过所述电弧摇动机构2后,从所述大角度折弯导电杆机构1下端的中心孔伸出,使焊丝3与待焊窄坡口

9的坡口中心线15成夹角θ;

9.②

通过所述焊炬摆动机构14,使所述焊炬带动焊丝3端部的电弧6在待焊窄坡口9内沿板厚方向作前后直线摆动11;同时通过所述电弧运动控制器13驱动所述焊炬中的电弧摇动机构2,转动所述大角度折弯导电杆机构1,带动电弧6围绕焊炬中心线2a作左右圆弧形摇动10,使其电弧摇动角度适应所述待焊窄坡口9的前后间隙变化,并在电弧6摆动至所述待焊窄坡口9的前部和/或后部停留期间、使电弧6加快摇动或继续作相同频率的摇动;

10.③

拖动机构带动所述焊炬、水冷铜滑块5以及所述焊炬摆动机构14,一同以焊接速度vw向上移动,使焊接熔池7在背侧衬垫8和水冷铜滑块5的作用下强迫凝固成形,从而在所述待焊窄坡口9内,通过可变幅变频的摇动电弧实现快速气电立焊。

11.优选地,所述大角度折弯导电杆机构1的折弯角度β为:30

°

≤β≤90

°

;所述电弧6的摇动频率为2~30hz可调。

12.优选地,当所述待焊窄坡口9为v形窄坡口904时,使所述电弧6作电弧摇动角度在坡口前部大后部小和电弧摇动频率恒定的变幅等频摇动,或使所述电弧6作电弧摇动角度在坡口前部大后部小、以及电弧摇动频率在坡口前部和/或后部停留期间大的变幅变频摇动;或者,当所述待焊窄坡口9为i形窄间隙坡口901或u型底窄间隙坡口902或v型底窄间隙坡口903或v形窄坡口904时,在恒定的电弧摇动角度下,使所述电弧6作电弧摇动频率恒定的等幅等频摇动、或使所述电弧6作电弧摇动频率在坡口前部和/或后部停留期间大的等幅变频摇动。

13.优选地,所述i形窄间隙坡口901或u型底窄间隙坡口902或v型底窄间隙坡口903的坡口间隙g均为11~14mm、坡口单侧坡角均为0~2

°

,电弧等幅摇动角度为3~15

°

可调;所述v形窄坡口904的根部间隙g为8~10mm、坡口单侧坡角为5~13

°

,等幅摇动时电弧摇动角度为4~16

°

可调、变幅摇动时电弧摇动角度为7~32

°

可调。

14.优选地,步骤

①

中,使焊丝3与所述待焊窄坡口9的坡口中心线15的夹角θ等于θ1,其中70

°

≤θ1≤90

°

。

15.优选地,步骤

②

中,当焊炬带动电弧6摆动至坡口前部停留期间,通过所述焊炬摆动机构14,使焊丝3与所述待焊窄坡口9的坡口中心线15的夹角θ等于θ2,其中90

°

≤θ2≤110

°

;当焊炬带动电弧6在坡口内其他位置摆动时、以及摆动至坡口后部停留期间,通过所述焊炬摆动机构14,使焊丝3与所述待焊窄坡口9的坡口中心线15的夹角θ等于θ3,其中70

°

≤θ3≤90

°

。

16.为达到上述发明目的,本发明采用如下另一技术方案予以实现。

17.一种用于摇动电弧快速气电立焊方法的焊炬,包括大角度折弯导电杆机构1和电弧摇动机构2,其电弧摇动机构2包括空心轴电机201、或包括普通电机206及其传动副207;其中,所述大角度折弯导电杆机构1的折弯角度为β,30

°

≤β≤90

°

;所述大角度折弯导电杆机构1的上端通过连接机构202与所述空心轴电机201的前伸出轴固连、或与所述普通电机206的传动副207从动轮固连,并通过电缆连接头203与焊接电缆204相接;送丝机4送出的焊丝3,穿过所述空心轴电机201的空心轴或所述传动副207的从动轮后,从所述大角度折弯导电杆机构1的中心孔中斜向伸出。

18.进一步,所述大角度折弯导电杆机构1包括大角度折弯导电杆1a和与之下端固连的直导电嘴1b,或包括直导电杆1c和与之下端固连的大角度折弯导电嘴1d。

19.优选地,所述大角度折弯导电杆1a的上端或所述直导电杆1c的上端设有连接法兰,并通过所述连接法兰与所述空心轴电机201t形伸出轴的t形端固连。

20.优选地,所述大角度折弯导电杆1a或所述大角度折弯导电嘴1d的折弯角度β为30

°

或45

°

或60

°

。

21.进一步,所述大角度折弯导电杆机构1下端的折弯长度l=40~50mm,其中所述直导电嘴1b长度l1=20~30mm;或者,所述大角度折弯导电嘴1d下端的折弯长度l2=20~45mm。

22.进一步,所述焊炬还包括用于检测电弧摇动频率及电弧摇动中点的检测机构205,所述检测机构205为旋转式光电编码器或光电开关装置或电磁开关装置,检测机构205中的旋转件套装在所述空心轴电机201或所述普通电机206的后伸出轴上、或套装在与所述传动副207从动轮固连的大角度折弯导电杆机构1上端的导电杆上。

23.优选地,所述光电开关装置包括光栅盘205a和光电开关205b,其光电开关光通路投影点o1在光栅盘205a平面内的圆弧运动半径为r,此时r为光栅盘工作半径,其中,d为光栅盘透光槽宽度,α为电弧摇动角度。

24.为达到上述发明目的,本发明采用如下另一技术方案予以实现。

25.一种用于摇动电弧快速气电立焊方法的焊炬的应用,其包括:应用于单丝气电立焊或双丝气电立焊;其中,应用于单丝气电立焊时,所述电弧6为单丝电弧,所述焊炬用作单丝电弧的焊炬;应用于双丝气电立焊时,所述电弧6用作前丝电弧,此时前丝电弧前后直线摆动并左右往复摇动,后丝电弧既不摇动也不摆动,所述焊炬用作前丝电弧的焊炬;或者,应用于双丝气电立焊时,所述电弧6分别用作前丝电弧和后丝电弧,此时前丝电弧前后直线摆动并左右往复摇动,后丝电弧左右往复摇动但前后不摆动,所述焊炬分别用作前丝电弧和后丝电弧的焊炬。

26.与现有同类技术相比,本发明的主要优点和有益效果是:

27.1)通过转动大角度折弯导电杆机构,直接带动焊丝端部的电弧沿坡口宽度方向(横向)作圆弧形往复摇动,电弧横向摇动参数可控性好、焊丝指向性强、电弧稳定性好,可显著提高坡口侧壁的电弧直接加热效果,可改善气电立焊焊缝成形、提高工程实用性。

28.2)采用大角度折弯导电杆机构,使得电弧摇动半径增大,电弧摇动角度明显减小,一方面可显著提高电弧摇动频率,增强电弧对坡口侧壁的热力作用;另一方面,使得焊接馈电电缆与大角度折弯导电杆机构可直接固连,在不使用碳刷馈电机构情况下,实现电缆无缠绕的焊接馈电,还可不使用联轴器,使大角度折弯导电杆机构直接与电机伸出轴固连,极大地简化了焊炬结构,提高了焊炬工作可靠性。从而,进一步提高了实用性。

29.3)与传统v形大坡口的气电立焊相比,采用窄间隙或窄坡口工艺,可显著减小坡口截面积,减少焊丝填充量,提高焊接速度。从而,在明显降低焊接热输入、提高接头低温强韧性的同时,可实现快速气电立焊,并可降低对母材和焊材的大热输入焊接性要求、降低材料使用成本,促进气电立焊的推广应用。

30.4)在电弧摇动与摆动的协同控制下,通过对电弧摇动的变频控制,即在焊炬带动电弧摆动至坡口前部和后部停留期间,增大电弧摇动频率,可显著改善坡口面侧和根部的熔合,避免出现工程上常见的坡口面侧和根部熔合不良问题,提高了实用性。

31.5)在v形窄坡口内,根据焊炬沿坡口深度方向前后摆动位置变化,通过对电弧摇动的变幅控制,自动调节电弧摇动角度(摇动幅值),可适应v形坡口间隙在坡口深度方向上的变化。从而,在不增加焊接热输入情况下,可稳定形成足够的坡口侧壁熔深,提高了实用性。

附图说明

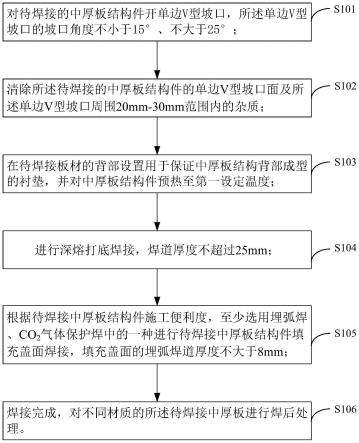

32.图1为本发明摇动电弧快速气电立焊方法及装置原理图。图中,1—大角度折弯导电杆机构;2—电弧摇动机构;2a—焊炬中心线;3—焊丝;3a—焊丝中心线;4—送丝机;5—水冷铜滑块;6—电弧;7—熔池;8—背侧衬垫;9—待焊窄坡口;9a—坡口左侧壁;9b—坡口右侧壁;10—圆弧形摇动;11—直线摆动;12—导电杆机构来回转动;13—电弧运动控制器;14—焊炬摆动机构;15—坡口中心线;β—折弯角度;θ—焊丝与坡口中心线15的夹角;vw—焊接速度。

33.图2为在i形窄间隙坡口内电弧摇摆协同运动轨迹示意图。图中,901—i形窄间隙坡口;901a—第一坡口左侧壁;901b—第一坡口右侧壁;10a—第一电弧复合运动轨迹;g—窄间隙坡口间隙。

34.图3为变频摇动时电弧摇动频率与焊炬摆动位置关系的示意图。图中,f—电弧摇动频率。

35.图4为u型底窄间隙坡口示意图。图中,902—u型底窄间隙坡口;902a—第二坡口左侧壁;902b—第二坡口右侧壁。

36.图5为在v型底窄间隙坡口示意图。图中,903—v型底窄间隙坡口;903a—第三坡口左侧壁;903b—第三坡口右侧壁。

37.图6为在v形窄坡口内电弧摇摆协同运动轨迹示意图。图中,904—v形窄坡口;904a—第四坡口左侧壁;904b—第四坡口右侧壁;10b—第二电弧复合运动轨迹;g—根部间隙。

38.图7为变幅摇动时电弧摇动角度与焊炬摆动位置关系的示意图。图中,α—电弧摇动角度。

39.图8为摇动电弧快速气电立焊焊炬实施例1的构成示意图。图中,201—空心轴电机;202—连接机构;203—电缆连接头;204—焊接馈电电缆;205—检测机构。

40.图9为摇动电弧快速气电立焊焊炬实施例2的构成示意图。图中,206—普通电机;207—传动副。

41.图10为大角度折弯导电杆机构实施例1的构成示意图。图中,1a—大角度折弯导电杆;1b—直导电嘴;l—大角度折弯导电杆机构1下端的折弯长度;l1—直导电嘴1b的长度。

42.图11为大角度折弯导电杆机构实施例2的构成示意图。图中,1c—直导电杆;1d—大角度折弯导电嘴;l2—大角度折弯导电嘴1d的折弯长度。

43.图12为光电开关检测原理图。图中,205a—光栅盘;205b—光电开关;15a—坡口中心线15的平行线;o—光栅盘中心点;o1—光电开关光通路投影点。

44.图13为光栅盘工作半径与透光槽宽度关系的示意图。图中,aa1—光电开关光通路投影点o1的圆弧运动弦长;d—光栅盘透光槽宽度;r—光栅盘工作半径。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明的部分实施例,而不是全部的实施例。

46.本发明的摇动电弧快速气电立焊方法及装置原理,以单丝气电立焊为例,如图1所示。其装置包括:摇动电弧快速气电立焊焊炬、电弧运动控制器13、焊缝强迫成形装置(包括背侧衬垫8和水冷铜滑块5,参见图2、图4~6)、焊炬摆动机构14、送丝机4,还包括所述焊炬、水冷铜滑块5和焊炬摆动机构14的共同拖动机构(未画出)。其中,所述焊炬包括大角度折弯导电杆机构1、电弧摇动机构2;大角度折弯导电杆机构1的上端与电弧摇动机构2相连接、下端伸入由坡口左侧壁9a和坡口右侧壁9b围成的待焊窄坡口9中;非自保护药芯焊丝焊接时,水冷铜滑块5中设有焊接保护气通入孔,将焊接保护气送入坡口内焊接区域;背侧衬垫8为陶瓷衬垫或水冷铜衬垫,采用水冷铜衬垫时可与所述焊炬同步向上移动;送丝机4送出的焊丝3,依次穿过所述焊炬的电弧摇动机构2、大角度折弯导电杆机构1后,从大角度折弯导电杆机构1下端的中心孔伸出,并与坡口中心线15成夹角θ,其夹角θ为焊炬中心线2a、焊丝中心线3a以及坡口中心线15位于同一平面时,所述焊丝3与坡口中心线15之间的夹角,可根据焊炬摆动位置变化进行实时调整,其可在70

°

~110

°

范围内调节。

47.所述待焊窄坡口9为单一形状坡口或复合形状坡口,优选包括:第一种坡口形式为i形窄间隙坡口901,由第一坡口左侧壁901a和第一坡口右侧壁901b围成,如图2所示,此时窄间隙坡口间隙g为所述坡口的底部间隙;第二种坡口形式为u型底窄间隙坡口902,由第二坡口左侧壁902a和第二坡口右侧壁902b围成,如图4所示,此时窄间隙坡口间隙g为与u型底交界处的坡口间隙;第三种坡口形式为v型底窄间隙坡口903,由第三坡口左侧壁903a和第三坡口右侧壁903b围成,如图5所示,此时窄间隙坡口间隙g为与v型底交界处的坡口间隙;第四种坡口形式为v形窄坡口904,由第四坡口左侧壁904a和第四坡口右侧壁904b围成,如图6所示,此时g表示坡口根部间隙。其中,所述坡口的u型底或v型底还可不设钝边,所述v形窄坡口904的背部还可设置钝边;接近面侧水冷铜滑块5的坡口区域为所述坡口的前部,而接近背侧衬垫8的坡口区域则为所述坡口的后部。优选地,所述窄间隙坡口的单侧坡角为0~2

°

,所述v形窄坡口的单侧坡角≯15

°

。

48.焊前,通过电弧运动控制器13,可设置并显示电弧摇动参数(电弧摇动频率、电弧摇动角度、电弧摇动至坡口左右两侧处停留时间),可设置并显示焊炬摆动参数(焊炬摆动频率、焊炬摆动至坡口前部和后部停留时间),还可与检测机构配合,实现焊前自动寻找电弧摇动中点定位;焊接过程中,通过所述电弧运动控制器13控制所述电弧摇动机构2、或还控制焊炬摆动机构14,并可与检测机构配合,实时检测并显示电弧摇动频率、焊炬(电弧)摆动频率。其中,电弧摇动频率在0~35hz、电弧摇动角度在0~90

°

范围内可调,电弧摇动至坡口两侧停留时间分别在0~200ms范围内可调;焊炬摆动频率在0~1.5hz范围内可调,焊炬摆动至坡口前后两侧停留时间分别在0~2s范围内可调。

49.焊接时,在待焊窄坡口9内引燃焊接电弧6,此时焊接电流通过大角度折弯导电杆机构1,导入电弧6;然后,电弧运动控制器13发出控制信号,通过电弧摇动机构2转动大角度折弯导电杆机构1,带动焊丝3端部的电弧6在待焊窄坡口9的坡口左侧壁9a和坡口右侧壁9b间、沿坡口宽度方向作左右圆弧形摇动10,并可通过焊炬摆动机构14带动所述焊炬和电弧6一起、沿坡口深度方向作前后直线摆动11,使电弧6作左右往复圆弧形摇动10与前后来回直

线摆动11相协同的运动;同时,拖动机构带动所述焊炬、水冷铜滑块5及焊炬摆动机构14一起,以焊接速度vw向上移动,并在背侧衬垫8和面侧水冷铜滑块5的共同作用下,使焊接熔池7凝固成焊缝。相应地,针对所述窄间隙坡口或所述v形窄坡口,因坡口截面积变小,可提高焊接速度,实现摇动角度和摇动频率可调控的摇动电弧快速气电立焊。其中,当工件板厚较小时,所述电弧可不作前后直线摆动。

50.本发明的摇动电弧快速气电立焊方法,一方面,可通过采用窄间隙坡口或v形窄坡口,减小坡口截面,从而在减少焊丝填充量的同时,可显著提高焊接速度、降低焊接热输入、提升接头强韧性,在较快焊接速度(相对于v形大坡口工艺)下,实现低成本高性能的快速气电立焊;另一方面,通过电弧6在待焊窄坡口9左右两侧壁间的往复式圆弧形摇动10,促进坡口侧壁熔合,可在较低热输入下获得焊缝成形良好的气电立焊接头,从而促进窄间隙或窄坡口工艺的应用,同时还可进一步提升接头强韧性。因此,本发明气电立焊方法,可协同提升气电立焊性能与效率(焊接速度),降低对母材和焊材的大热输入焊接性要求,实现高性能快速气电立焊。

51.电弧摇动与摆动的协同控制实施例:电弧作摇动与摆动协同的运动时,电弧6一方面在待焊窄坡口9内作左右往复式圆弧形摇动10,同时焊炬摆动机构14还要驱动所述焊炬、使电弧6作前后来回直线摆动11。焊炬摆动位置包括:由前至后或由后至前的摆动期,以及在坡口后部的后部停留期、在坡口前部的前部停留期,如图3和图7所示。电弧协同运动模式包括四种:采用所述窄间隙坡口或所述v形窄坡口时,包括“等幅等频摇动 直线摆动”和“等幅变频摇动 直线摆动”两种模式;采用所述v形窄坡口时,优选包括“变幅变频摇动 直线摆动”和“变幅等频摇动 直线摆动”两种模式。

[0052]“等幅等频摇动 直线摆动”模式实施例:如图2所示,在所述i形窄间隙坡口901内,焊接电弧6一方面沿坡口宽度方向作摇动角度恒定(即等幅)的等幅圆弧形摇动10,同时焊炬摆动机构14还要驱动所述焊炬、使电弧6沿坡口深度方向作直线摆动11,并在电弧摇动至接近第一坡口左侧壁901a和第一坡口右侧壁901b处、以及摆动至坡口后部(背侧衬垫8侧)和坡口前部(水冷铜滑块5侧)位置处时,可分别短暂停留,以在电弧热力作用下形成足够的坡口侧壁熔深,相应地在所述i形窄间隙坡口901内形成第一电弧复合运动轨迹10a。在所述焊炬带动电弧6作前后直线摆动11的过程中,包括在焊炬前后摆动的前部停留和后部停留期间,电弧摇动频率始终保持不变(即等频),从而实现“等幅等频摇动 直线摆动”的电弧复合运动控制。此时,还可用所述u型底窄间隙坡口902(见图4)、或所述v型底窄间隙坡口903(见图5)、或所述v形窄坡口904(见图6),来代替所述i形窄间隙坡口901,实现“等幅等频摇动 直线摆动”的电弧运动模式。

[0053]“等幅变频摇动 直线摆动”模式实施例:如图2所示,在所述i形窄间隙坡口901内,所述焊炬带动电弧6作前后直线摆动11的过程中,电弧摇动角度不变(即等幅),而电弧摇动频率f则在焊炬摆动至坡口前部和/或后部停留期间增大(即变频),如图3所示。从而,在所述i形窄间隙坡口内,使电弧摇动角度不变的同时,使所述电弧6作电弧摇动频率在坡口前部停留期间大或在坡口后部停留期间大或在坡口前后部停留期间都大的等幅变频摇动,实现“等幅变频摇动 直线摆动”的电弧复合运动控制。也就是说,在所述焊炬带动电弧摆动至坡口前部和后部的停摆期间,通过电弧摇动机构2使电弧6加快摇动,以增大坡口两侧壁的电弧热输入,提高电弧热在坡口两侧壁上的分布均匀性,使坡口根部和坡口面侧充分熔合,

以提高实用性。此时,还可用所述u型底窄间隙坡口902(见图4)、或所述v型底窄间隙坡口903(见图5)、或所述v形窄坡口904(见图6),来代替所述i形窄间隙坡口901,实现“等幅变频摇动 直线摆动”的电弧运动模式。

[0054]“变幅变频摇动 直线摆动”模式实施例:如图6所示,在所述v形窄坡口904内,所述焊炬带动电弧6作前后直线摆动11的过程中,根据焊炬前后摆动位置变化,电弧运动控制器13通过电弧摇动机构2,使电弧6在第四坡口左侧壁904a和第四坡口右侧壁904b之间作左右变幅摇动,即当焊炬靠近坡口面侧时使电弧摇动角度α(摇动幅值)变大,当焊炬靠近坡口背侧时使电弧摇动角度α变小,如图7所示,相应地在所述v形窄坡口904内形成第二电弧复合运动轨迹10b;同时,在焊炬前后摆动的前部停留和/或后部停留期间,在电弧摇动角度α维持不变的同时,使电弧摇动频率f增大(见图3)。从而,在所述v形窄坡口内,使所述电弧6作电弧摇动角度α在坡口前部大后部小、以及电弧摇动频率f在坡口前部停留期间大或在坡口后部停留期间大或在坡口前后部停留期间都大的变幅变频摇动,实现“变幅变频摇动 直线摆动”的电弧复合运动控制。

[0055]“变幅等频摇动 直线摆动”模式实施例:如图6和图7所示,在“变幅变频摇动 直线摆动”模式实施例的变幅摇动基础上,当所述焊炬带动电弧6在所述v形窄坡口904内、作前后直线摆动11时,包括在焊炬前后摆动的前部停留和后部停留期间,使电弧摇动频率f始终保持不变(等频)。从而,在所述v形窄坡口内,使所述电弧6作电弧摇动角度α在坡口前部大后部小和电弧摇动频率f恒定的变幅等频摇动,实现“变幅等频摇动 直线摆动”的电弧复合运动控制。

[0056]

焊丝与坡口中心线夹角θ实时调整方法的实施例:为了提高电弧6在待焊窄坡口9内的可达性,进一步改善坡口根部和坡口面侧的熔合,一方面,通过焊前设置,使所述焊炬在由前至后或由后至前的摆动期、以及在坡口后部的后部停留期,使焊丝3与坡口中心线15的夹角θ等于θ3,并使θ3≤90

°

,优选地70

°

≤θ3≤90

°

,从而当所述焊炬带动电弧6摆动至接近坡口背侧时,可加强电弧9对坡口后部的直接加热作用,以进一步改善坡口根部的熔合;另一方面,在所述焊炬带动电弧6摆动至坡口前部停留期间,通过焊炬摆动机构14使所述焊炬在其摆动平面内转动一定角度,从而使焊丝3与坡口中心线15的夹角θ等于θ2,并使θ2≥90

°

,优选地90

°

≤θ2≤110

°

,此时电弧9更接近坡口面侧,可加强电弧9对坡口前部的直接加热作用,以进一步改善坡口面侧的熔合。根据焊接电弧电流、电弧电压、焊炬前后摆动幅值大小,在上述优选参数范围内,选定θ2和θ3的值。

[0057]

摇动电弧快速气电立焊焊炬实施例1:如图1和图8所示,其焊炬包括:大角度折弯导电杆机构1、电弧摇动机构2、连接机构202、电缆连接头203、焊接馈电电缆204,或者还包括用于检测电弧摇动频率及电弧摇动中点的检测机构205。其中,电弧摇动机构2包括空心轴电机201,其空心轴电机201为带有空心轴的直流电机或步进电机或伺服电机;当大角度折弯导电杆机构1的上端为直型端时、连接机构202优选为螺母型连接件,当大角度折弯导电杆机构1的上端设有连接法兰时、连接机构202为该连接法兰与空心轴电机201前伸出轴t形端所构成的法兰连接体;通过所述螺母型连接件,使大角度折弯导电杆机构1的上端与空心轴电机201的前伸出轴固连,或通过所述法兰连接体,使大角度折弯导电杆机构1上端的连接法兰与所述空心轴电机201前伸出轴的t形端固连;焊接馈电电缆204的一端与焊接电源相接,另一端通过电缆连接头203与连接机构202固连、或直接与所述大角度折弯导电杆

机构1固连。

[0058]

焊丝3从送丝机4送出后,依次穿过空心轴电机201的空心轴、以及大角度折弯导电杆机构1下端的中心孔后斜向伸出,并使斜向伸出时的焊丝中心线3a与焊炬中心线2a成夹角β,其夹角β即为大角度折弯导电杆机构1的折弯角度、可在15

°

~90

°

内取值,其中为便于大角度折弯导电杆机构1的加工制造,所述夹角β优选为30

°

或45

°

或60

°

。空心轴电机201通过连接机构202、驱动大角度折弯导电杆机构1,使该导电杆机构围绕焊炬中心线2a作来回转动12,带动焊丝3端部的电弧6作圆弧形摇动10,实现气电立焊电弧摇动。

[0059]

此外,所述焊炬还包括用于检测电弧摇动频率及电弧摇动中点的检测机构205,此时所述检测机构205为旋转式光电编码器或光电开关装置或电磁开关装置,并优选使其检测机构205中的旋转件套装在空心轴电机201的后端伸出轴上;当空心轴电机201为伺服电机时,可不设置所述检测机构205,而直接通过所述伺服电机的内置光电编码器,来检测电弧摇动频率及电弧摇动中点。相应地,气电立焊装置(见图1)中的电弧运动控制器13,根据所述检测机构205或所述伺服电机内置光电编码器发出的旋转位置信号,焊前可检测并自动寻找电弧摇动中点定位,焊接过程中可实时检测并显示电弧摇动频率。

[0060]

本发明的摇动电弧快速气电立焊焊炬,因采用了大角度折弯导电杆机构1,使得电弧摇动半径增大,电弧摇动角度α明显减小,一方面可显著提高电弧摇动频率,增强电弧对坡口侧壁的热力作用;另一方面,使得焊接馈电电缆204可与大角度折弯导电杆机构1直接固连,在不使用碳刷馈电机构情况下,实现电缆无缠绕的焊接馈电。同时,因为不使用碳刷馈电机构,可在不使用联轴器情况下,使得大角度折弯导电杆机构直接与电机伸出轴固连。从而,极大地简化了焊炬结构,提升了焊炬工作可靠性和工程实用性。

[0061]

摇动电弧快速气电立焊焊炬实施例2:如图1和图9所示,其焊炬包括:大角度折弯导电杆机构1、电弧摇动机构2、电缆连接头203、焊接馈电电缆204,或者还包括用于检测电弧摇动频率及电弧摇动中点的检测机构205。其中,电弧摇动机构2包括市售的普通电机206、传动副207,其普通电机206为直流电机或步进电机或伺服电机,其传动副207为皮带轮传动副或齿轮传动副。所述传动副207的主动轮套装在所述普通电机206的前端伸出轴上,从动轮套装在所述大角度折弯导电杆机构1上端的导电杆上;焊接馈电电缆204的一端与焊接电源相接,另一端通过电缆连接头203与所述大角度折弯导电杆机构1上端的导电杆固连,实现电缆无缠绕的焊接馈电。

[0062]

焊丝3从送丝机4送出后,穿过所述大角度折弯导电杆机构1的中心孔后斜向伸出,并使斜向伸出时的焊丝中心线3a与焊炬中心线2a成夹角β,其夹角β即为大角度折弯导电杆机构1的折弯角度、可在15

°

~90

°

内取值,β优选为30

°

或45

°

或60

°

。普通电机206驱动所述传动副207的主动轮,带动所述传动副207的从动轮、以及所述大角度折弯导电杆机构1,使该导电杆机构围绕焊炬中心线2a作来回转动12,带动焊丝3端部的电弧6作圆弧形摇动10,在气电立焊下实现电弧摇动。

[0063]

此外,所述焊炬还包括用于检测电弧摇动频率及电弧摇动中点的检测机构205,此时所述检测机构205为旋转式光电编码器或光电开关装置或电磁开关装置,并优选使其检测机构205中的旋转件套装在所述普通电机206的后伸出轴上、或套装在与所述传动副207从动轮固连的大角度折弯导电杆机构1上端的导电杆上;当普通电机206为伺服电机时,可不设置所述检测机构205,而直接通过所述伺服电机的内置光电编码器,检测电弧摇动频率

及电弧摇动中点。相应地,气电立焊装置(见图1)中的电弧运动控制器13,根据所述检测机构205或所述伺服电机内置光电编码器发出的旋转位置信号,焊前可检测并自动寻找电弧摇动中点定位,焊接过程中可实时检测并显示电弧摇动频率。

[0064]

大角度折弯导电杆机构实施例1:如图10所示,大角度折弯导电杆机构1包括大角度折弯导电杆1a和与之下端固连的直导电嘴1b,此时焊丝3优选从所述直导电嘴1b的中心孔伸出,所述大角度折弯导电杆1a需要特制,而直导电嘴1b则可采用普通导电嘴。所述大角度折弯导电杆机构1下端的折弯长度l可为40~50mm,可使l=45mm,其中所述直导电嘴1b长度l1可为20~30mm。

[0065]

大角度折弯导电杆机构实施例2:如图11所示,大角度折弯导电杆机构1包括直导电杆1c和与之下端固连的大角度折弯导电嘴1d,此时焊丝3优选从大角度折弯导电嘴1d下端的中心孔伸出。选用大角度折弯导电嘴1d,可减小大角度折弯导电杆机构1的折弯长度,增大电弧摇动角度范围,提高电弧摇动的可控性。此时,所述大角度折弯导电嘴1d下端的折弯长度l2即为所述大角度折弯导电杆机构1下端的折弯长度l,可使l=l2=20~45mm;优选地,使l2=25~35mm,可使l2=25mm或30mm或35mm,这样既可以方便大角度折弯导电嘴1d的制作,又可尽可能地增大电弧摇动角度范围。

[0066]

电弧摇动频率及电弧摇动中点检测机构实施例:当采用步进电机或直流电机时,所述焊炬还可包括用于检测电弧摇动频率及电弧摇动中点的检测机构205,其机构为旋转式光电编码器或光电开关装置或电磁开关装置。所述检测机构205为光电开关装置时,包括光栅盘205a和光电开关205b。其光电开关检测原理如图12所示,图中o为光栅盘中心点。用于电弧摇动中点自动定位时,通过所述电弧运动控制器13驱动空心轴电机201或普通电机206,缓慢转动所述大角度折弯导电杆机构1,直至所述光电开关205b的光通路在光栅盘平面上的投影点o1刚好位于所述光栅盘205a的u形缺口中心线上,此时焊炬中心线2a、焊丝中心线3a以及所述坡口中心线15的平行线15a处于同一平面,从而实现电弧摇动中点的焊前自动定位。

[0067]

用于电弧摇动频率检测时,当焊前焊丝开始摇动、或焊接时电弧6开始摇动后,所述电弧运动控制器13通过检测一定时间内所述光电开关205b的通断次数,即可检测出电弧摇动频率f。摇动电弧气电立焊时,导电杆机构折弯角度较大,导致电弧摇动角度α较小。在电弧摇动角度α范围内,为了保证所述光电开关205b能工作在通/断的开关状态,以实时检测电弧摇动频率,需要使光栅盘工作半径r、光栅盘透光槽宽度d与电弧摇动角度α之间建立匹配关系。如图13所示,相应于电弧摇动角度α,光电开关光通路投影点o1运动的左右极限位置为a和a1,此时为了保证能检测到所述光电开关205b的通/断状态,需要使光电开关光通路投影点o1的圆弧运动弦长aa1大于光栅盘透光槽宽度d。相应地,所述光电开关光通路投影点o1在光栅盘205a内的圆弧运动半径为r,r=oo1=oa=oa1,此时r为光栅盘工作半径,并且满足下式条件:

[0068][0069]

摇动电弧快速气电立焊方法及焊炬的应用实施例:应用于单丝气电立焊或双丝气电立焊。其中,应用于单丝气电立焊时,所述电弧6为单丝电弧,所述焊炬用作单丝电弧的焊

炬;应用于双丝气电立焊时,所述电弧6用作前丝电弧,此时前丝电弧前后直线摆动并左右往复摇动,后丝电弧既不摇动也不摆动,所述焊炬用作前丝电弧的焊炬;或者,应用于双丝气电立焊时,所述电弧6分别用作前丝电弧和后丝电弧,此时前丝电弧前后直线摆动并左右往复摇动,后丝电弧左右往复摇动但前后不摆动,所述焊炬分别用作前丝电弧和后丝电弧的焊炬。

[0070]

窄间隙坡口摇动电弧快速气电立焊参数实施例:以单丝气电立焊为例,工件板厚为15~40mm,所述i形窄间隙坡口901或u型底窄间隙坡口902或v型底窄间隙坡口903的坡口间隙g分别为11~14mm,坡口单侧坡角分别为0~2

°

;采用1.6mm药芯焊丝,焊接电流为300~450a,电弧电压为30~45v,焊丝干伸长25~35mm;所述大角度折弯导电杆机构1的折弯角度β为45

°

、下端折弯长度(l或l2)为20~45mm;使焊丝3与坡口中心线15夹角θ等于θ1(70

°

≤θ1≤90

°

),或使所述夹角θ按照上述所述实时调整方法进行调节;电弧摇动频率f为2~30hz、电弧摇动至坡口两侧停留时间分别为0~200ms可调,等幅摇动时电弧摇动角度α可在3~15

°

内选择,其电弧摇动角度实施例如下:

[0071]

电弧等幅摇动角度实施例1和实施例2:所述i形窄间隙坡口901或u型底窄间隙坡口902或v型底窄间隙坡口903的坡口间隙g为11mm,焊丝干伸长为30mm,所述大角度折弯导电杆机构1的下端折弯长度(l或l2)分别为20mm和45mm,并当电弧摇动至坡口侧壁停留时的电弧中心轴线与坡口侧壁之间的最近距离在2.5~4.0mm之间变化时,电弧摇动角度α分别在10~5

°

和6.5~3

°

范围内选择。其中,所述最近距离即为电弧与坡口侧壁之间的预留工艺间隙。

[0072]

电弧等幅摇动角度实施例3和实施例4:所述i形窄间隙坡口901或u型底窄间隙坡口902或v型底窄间隙坡口903的坡口间隙g为14mm,焊丝干伸长为30mm,所述导电杆机构的下端折弯长度(l或l2)分别为20mm和45mm,并当所述电弧与坡口侧壁之间的预留工艺间隙在2.5~4.0mm之间变化时,电弧摇动角度α分别可在15~10

°

和10~6

°

范围内选择。

[0073]

v形窄坡口904摇动电弧快速气电立焊工艺参数实施例:以单丝气电立焊为例,工件板厚为15~40mm,坡口根部间隙g为8~10mm,坡口单侧坡角为5~13

°

,其中坡口根部间隙g较小时、优选较大的坡口单侧坡角;采用1.6mm药芯焊丝,焊接电流为300~450a,电弧电压为30~45v,焊丝干伸长25~35mm;所述大角度折弯导电杆机构1的折弯角度β为45

°

、下端折弯长度(l或l2)为20~45mm;焊丝3与坡口中心线15夹角θ等于θ1(70

°

≤θ1≤90

°

),或使所述夹角θ按照上述所述实时调整方法进行调节;电弧摇动频率为2~30hz可调,电弧摇动至坡口两侧停留时间分别为0~200ms可调,等幅摇动时电弧摇动角度可在4~16

°

范围内选用,变幅摇动时电弧摇动角度可在7~32

°

范围内调节,其电弧摇动角度实施例如下:

[0074]

电弧等幅摇动角度实施例5和实施例6:坡口根部间隙g为8mm,坡口单侧坡角为7

°

,焊丝干伸长为30mm,所述导电杆机构的下端折弯长度(l或l2)分别为20mm和45mm,并当所述电弧与坡口侧壁之间的预留工艺间隙在2.5~3.5mm之间变化时,电弧摇动角度α分别可在7~5

°

和6.5~4

°

范围内选择。

[0075]

电弧等幅摇动角度实施例7和实施例8:坡口根部间隙g为8mm,坡口单侧坡角为13

°

,焊丝干伸长为30mm,所述导电杆机构的下端折弯长度(l或l2)分别为20mm和45mm,并当所述电弧与坡口侧壁之间的预留工艺间隙在2.5~3.5mm之间变化时,电弧摇动角度α分别可在14~11

°

和10~7.5

°

范围内选择。

[0076]

电弧等幅摇动角度实施例9和实施例10:当坡口根部间隙g为10mm,坡口单侧坡角为5

°

,焊丝干伸长为30mm,所述导电杆机构的下端折弯长度(l或l2)分别为20mm和45mm,并当所述电弧与坡口侧壁之间的预留工艺间隙在2.5~3.5mm之间变化时,电弧摇动角度α分别可在12~8.5

°

和8~5.5

°

范围内选择。

[0077]

电弧等幅摇动角度实施例11和实施例12:当坡口根部间隙g为10mm,坡口单侧坡角为11

°

,焊丝干伸长为30mm,所述导电杆机构的下端折弯长度(l或l2)分别为20mm和45mm,并当所述电弧与坡口侧壁之间的预留工艺间隙在2.5~3.5mm之间变化时,电弧摇动角度α分别可在16~13

°

和11~8.5

°

范围内选择。

[0078]

电弧变幅摇动角度实施例1和实施例2:工件板厚为15mm,焊丝干伸长为30mm,焊炬带动电弧在坡口内前后摆动幅值为5mm,所述导电杆机构的下端折弯长度(l或l2)为20mm,所述电弧与坡口侧壁之间的预留工艺间隙为2.5mm。

[0079]

当坡口根部间隙g为8mm、坡口单侧坡角为15

°

时,电弧变幅摇动时电弧摇动角度α的调节范围为11~16

°

;当坡口根部间隙g为10mm、坡口单侧坡角为7.5

°

时,电弧变幅摇动时电弧摇动角度α的调节范围为11~14

°

。

[0080]

电弧变幅摇动角度实施例3和实施例4:工件板厚为15mm,焊丝干伸长为30mm,焊炬带动电弧在坡口内前后摆动幅值为5mm,所述导电杆机构下端的折弯长度(l或l2)为45mm,所述电弧与坡口侧壁之间的预留工艺间隙为2.5mm。

[0081]

当坡口根部间隙g为8mm、坡口单侧坡角为15

°

时,电弧变幅摇动时电弧摇动角度α的调节范围为7~11

°

;当坡口根部间隙g为10mm、坡口单侧坡角为7.5

°

时,电弧变幅摇动时电弧摇动角度α的调节范围为7~9

°

。

[0082]

电弧变幅摇动角度实施例5~实施例8:工件板厚为40mm,焊丝干伸长为30mm,焊炬带动电弧在坡口内前后摆动幅值为20mm,所述导电杆机构下端的折弯长度(l或l2)为20mm,所述电弧与坡口侧壁之间的预留工艺间隙为2.5mm。

[0083]

坡口根部间隙g为8mm,当坡口单侧坡角为7

°

和13

°

时,电弧变幅摇动时电弧摇动角度α的调节范围分别为10~19

°

和16~32

°

;坡口根部间隙g为10mm,当坡口单侧坡角为5

°

和11

°

时,电弧变幅摇动时电弧摇动角度α的调节范围分别为12~18

°

和17~31

°

。

[0084]

电弧变幅摇动角度实施例9~实施例12:工件板厚为40mm,焊丝干伸长为30mm,焊炬带动电弧在坡口内前后摆动幅值为20mm,所述导电杆机构下端的折弯长度(l或l2)为45mm,所述电弧与坡口侧壁之间的预留工艺间隙为2.5mm。

[0085]

坡口根部间隙g为8mm,当坡口单侧坡角为7

°

和13

°

时,电弧变幅摇动时电弧摇动角度α的调节范围分别为7~13

°

和11~21

°

;坡口根部间隙g为10mm,当坡口单侧坡角为5

°

和11

°

时,电弧变幅摇动时电弧摇动角度α的调节范围分别为8~12

°

和12~20

°

。

[0086]

归纳起来,上述所述摇动电弧快速气电立焊方法,具体包括如下步骤:

[0087]

①

通过所述焊炬的折弯角度为β的大角度折弯导电杆机构1,将焊丝3穿过电弧摇动机构2后,从所述大角度折弯导电杆机构1下端的中心孔伸出,使焊丝3与所述待焊窄坡口9的坡口中心线15成夹角θ,其中30

°

≤β≤90

°

;

[0088]

②

通过所述焊炬摆动机构14,使所述焊炬带动焊丝3端部的电弧6在待焊窄坡口9内沿板厚方向作前后直线摆动11;同时通过所述电弧运动控制器13驱动所述焊炬中的电弧摇动机构2,转动所述大角度折弯导电杆机构1,带动电弧6围绕焊炬中心线2a作左右圆弧形

摇动10,使其电弧摇动角度适应待焊窄坡口9的前后间隙变化,并在电弧6摆动至所述待焊窄坡口9的前部和/或后部停留期间、使电弧6加快摇动或继续作与其他时刻相同频率的摇动,其电弧摇动频率为2~30hz可调;

[0089]

③

拖动机构带动所述焊炬、所述水冷铜滑块5以及所述焊炬摆动机构14,以焊接速度vw一同向上移动,使焊接熔池7在背侧衬垫8和水冷铜滑块5的作用下强迫凝固成形,从而在所述待焊窄坡口9内,通过可变幅变频的摇动电弧实现快速气电立焊。

[0090]

当上述所述待焊窄坡口9为v形窄坡口904时,使所述电弧6作电弧摇动角度在坡口前部大后部小和电弧摇动频率恒定的变幅等频摇动,或使所述电弧6作电弧摇动角度在坡口前部大后部小、以及电弧摇动频率在坡口前部停留期间大或在坡口后部停留期间大或在坡口前后部停留期间都大的变幅变频摇动;或者,当所述待焊窄坡口9为i形窄间隙坡口901或u型底窄间隙坡口902或v型底窄间隙坡口903或v形窄坡口904时,在恒定的电弧摇动角度下,使所述电弧6作电弧摇动频率恒定的等幅等频摇动、或使所述电弧6作电弧摇动频率在坡口前部停留期间大或在坡口后部停留期间大或在坡口前后部停留期间都大的等幅变频摇动。

[0091]

上述所述i形窄间隙坡口901或u型底窄间隙坡口902或v型底窄间隙坡口903的坡口间隙g为11~14mm、坡口单侧坡角为0~2

°

,电弧等幅摇动角度为3~15

°

可调;或者,所述v形窄坡口904的根部间隙g为8~10mm、坡口单侧坡角为5~13

°

,等幅摇动时电弧摇动角度为4~16

°

可调、变幅摇动时电弧摇动角度为7~32

°

可调。

[0092]

在上述所述步骤

①

中,使焊丝3与所述待焊窄坡口9的坡口中心线15的夹角θ等于θ1,其中70

°

≤θ1≤90

°

。或者,在上述所述步骤

②

中,当焊炬带动电弧6摆动至坡口前部停留期间,通过所述焊炬摆动机构14,使焊丝3与所述待焊窄坡口9的坡口中心线15的夹角θ等于θ2,其中θ2≥90

°

;当焊炬带动电弧6在坡口内其他位置摆动时、以及摆动至坡口后部停留期间,通过所述焊炬摆动机构(14),使焊丝3与所述待焊窄坡口9的坡口中心线15的夹角θ等于θ3,其中θ3≤90

°

。优选地,90

°

≤θ2≤110

°

,70

°

≤θ3≤90

°

。

[0093]

另外,本发明的具体实现方法和途径很多,以上所述仅是本发明的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。