1.本发明涉及芳基酮类化合物的合成领域,特别是涉及一种布洛芬傅克中间体的制备方法及装置。

背景技术:

2.布洛芬(cas:15687-27-1),化学名称2-甲基-4-(2-甲基丙基)苯乙酸,别名拔怒风,又名异丁苯丙酸,是临床上广泛应用的一种非甾体抗炎药,主要用于扭挫伤、劳损、头疼、腰疼、术后疼痛等止痛消炎等用途。该药品上市以来相继被美国、英国、欧盟、日本等国药典收录,成为全球最畅销的非处方药物之一,和阿司匹林、扑热息痛一起并列为解热镇痛药三大支柱产品。

3.目前,布洛芬的制备方法主要包括boots氧化法、芳基转位法和bhc法,其工艺路线第一步均为通过傅克反应合成芳基酮类化合物,其中boots氧化法和bhc法需要合成对异丁基苯乙酮,芳基转位法需要合成氯酮,该两种酮类化合物的合成路线如下式所示:

[0004][0005]

以上三条合成路线第一步均需要采用傅克反应制备中间体酮(简称布洛芬傅克中间体),目前生产上主要还是采用间歇方式生产。即先将酰氯、溶剂和催化剂三氯化铝络合为酰化试剂然后加入反应釜中,接下来将异丁苯滴加到反应釜中进行傅克反应。或是先将溶剂、异丁基苯、氯化铝混合,再向混合物中滴加酰氯进行傅克反应。无论何种方式,在生成目标产物酮的同时,均产生大量hcl气体,并放出大量热量,生产上通常通过控制异丁基苯或酰氯的滴加速度和夹套冷冻盐水流量来调节反应温度,另一方面生产上还通过大量使用二氯甲烷等溶剂来稀释反应液,减少热效应,从而获得一定的反应选择性和收率。

[0006]

传统技术由于采用间歇方式,人工操作步骤较多,反应温度控制不稳,导致每批次产品质量波动较大,生产效率低下;同时传统的间歇生产方法中反应釜搅拌不能实现快速混合,亦难以控制酰化反应液的均匀微小分布,导致局部放热过大,异丁苯反应选择性差,生成的邻位异构体杂质含量在3%以上,影响产品收率和质量;生产负荷较大时,通过控制

反应釜夹套冷媒来调节反应温度的方式不能及时有效地将大量反应热移除,易使反应温度超过工艺要求,影响产品质量。另外大量使用溶剂如二氯甲烷带来高能耗和严重的环保问题。

[0007]

专利cn112882513b提供了一种适用于布洛芬傅克反应的精密温度控制装置及方法。该发明采用管式反应换热器和温度控制系统实现精密温度控制,解决了由于反应温度波动大导致的副反应增多、反应器堵塞等难题,避免了设备的多次停车清洗,提高了生产效率和稳定性,目标产物收率可达97%,但反应收率仍然不够理想,由于采用管式反应器,内径较小,控制异常情况下存在析出聚合物固体,堵塞管道的风险。

[0008]

专利cn114085135a公开了一种适用于布洛芬傅克反应的连续化生产方法,首先将氯丙酰氯、二氯甲烷和氯化铝络合配成氯丙酰氯络合液,然后与傅克反应循环液在静态混合器中混合均匀得到混合液,再与异丁苯同时进入喷射反应器,其中混合液作为喷射反应器主动流,异丁苯作为喷射反应器从动流,傅克反应生成的氯酮溶液通过循环泵连续出料,实现了布洛芬傅克反应连续化生产,易实现自动化控制,提高系统的安全性,减少劳动强度,缩短反应停留时间,提高生产效率5~10倍以上。但是,该技术仍存在以下问题:

[0009]

(1)氯丙酰氯、二氯甲烷和氯化铝的络合反应为强放热反应,绝热温升在100℃以上,络合液不经冷却直接与傅克反应循环液混合反应,将导致混合点温度偏高,副反应增多;

[0010]

(2)氯丙酰氯络合液进入循环管由于并未经过液体分布,存在局部反应温度过高问题。

[0011]

(3)反应得到的氯酮溶液从循环冷却器前端出料,即异丁基苯和混合液反应后未进入循环冷却器充分冷却即排出系统外,导致傅克反应釜与循环冷却器之间的反应液温度偏高,从而造成邻、间位异构体增大,聚合物杂质增多,反应收率下降。

[0012]

(4)根据静态混合器原理,通过静态混合器难以将氯丙酰氯络合液快速混合均匀,不利于连续化稳态操作。

[0013]

(5)仍需大量使用溶剂。

技术实现要素:

[0014]

本发明提供了一种布洛芬傅克中间体的制备方法,该制备方法提高了反应收率,减少了邻位异构体杂质的含量,并且反应中可以不加入溶剂。

[0015]

本发明的技术方案如下:

[0016]

一种布洛芬傅克中间体的制备方法,包括以下步骤:

[0017]

将含有异丁基苯和三氯化铝的混合液通入乳化泵的第一进料口,将反应循环液通入乳化泵的第二进料口与所述混合液进行进一步混合,将酰氯冷却后通入乳化泵的第三进料口并经过喷雾装置雾化后进入乳化泵,从三个进料口进入乳化泵的反应物在高速剪切条件下进行傅克酰基化反应,得到的反应液从出料口输出,先脱除副产物氯化氢并进行冷却,然后分成两股料液,一股料液作为所述的反应循环液返回乳化泵的第二进料口,另一股料液进行后处理得到所述的布洛芬傅克中间体。

[0018]

本发明将反应物料通入高速剪切的乳化泵中进行反应,乳化泵的剪切速率高,有效提高了传质和传热效率;同时,酰氯直接用内设的喷雾装置雾化后加入乳化泵进行反应,

进一步提高了传质和传热效率,不需要先进行络合再投料。由于传质过程和传热效率的提高,有效提高了反应的收率,减少了副产物的产生,并且可以不加入溶剂也能实现反应。

[0019]

作为优选,所述的傅克酰基化反应以连续化的方式进行,反应物连续通入所述乳化泵,反应液连续从所述乳化泵中输出。整个生产过程仅在乳化泵、管道和冷却器及附属部件内进行,无需使用体积庞大的傅克反应釜。整个反应以连续稳态的方式进行,便于工业化生产。

[0020]

作为优选,所述的傅克酰基化反应中不加入溶剂,混合液和酰氯中都无需使用传统的二氯甲烷、石油醚等溶剂,减少了投料体积和后处理工序,降低了整个工艺的成本。

[0021]

作为优选,所述的反应循环液、混合液、酰氯的进料质量流速之比为7.0~46.5:2.0~6.5:1,优选为11.6~46.5:3.4~6.0:1。

[0022]

以该比例进行投料,可保证反应以较高的效率进行。作为进一步的优选,所述的酰氯的质量流量为200~400kg/h。

[0023]

作为优选,在所述的混合液中,所述异丁基苯与氯化铝的质量之比为1:0.39-0.98。

[0024]

作为优选,所述喷雾装置为法兰连接式雾化喷头,布液孔孔径为0.1-1.0mm,从而保证酰氯能够被分散为合适的液滴。

[0025]

作为优选,所述乳化泵内反应温度为-25~0℃,优选-20~-10℃;

[0026]

所述酰氯冷却后的温度为-15~5℃;

[0027]

所述反应液冷却后的温度为-25~0℃,优选-22~-12℃。

[0028]

作为优选,所述乳化泵为管线式高剪切乳化泵,其结构形式为定转子式,剪切转速为10000-20000rpm,线速度在28m/s~56m/s。

[0029]

作为优选,所述乳化泵中,所述第二进料口、第一进料口、第三进料口和出料口按顺序依次排布,并且与乳化泵的转动方向一致。或者按照第一进料口、第二进料口、第三进料口和出料口的顺序排布,也能实现基本相同的效果。

[0030]

作为优选,在所述乳化泵中物料的停留时间为10~25分钟。

[0031]

作为优选,所述酰氯为氯丙酰氯或乙酰氯。

[0032]

本发明还提供了一种布洛芬傅克中间体的制备装置,包括:

[0033]

乳化泵,所述乳化泵设有第一进料口、第二进料口、第三进料口和出料口,所述第一进料口用于通入含有异丁基苯和三氯化铝的混合液;

[0034]

所述乳化泵的第三进料口的内部设有相连喷雾装置,所述喷雾装置用于雾化酰氯;

[0035]

第一冷却器,与所述第三进料口相连;

[0036]

第二冷却器,与所述出料口相连通;

[0037]

带有一个入口和两个出口的三通装置,所述三通装置的入口与第二冷却器相连,所述三通装置的两个出口分别与所述第二进料口和产物收集装置相连。

[0038]

作为优选,所述乳化泵中,所述第二进料口、第一进料口、第三进料口和出料口按顺序依次排布,并且与乳化泵的转动方向一致。

[0039]

作为优选,所述乳化泵为管线式高剪切乳化泵,其结构形式为定转子式。

[0040]

作为优选,所述乳化泵和第二冷却器之间设有排空管,用于排空副产物氯化氢气

体,所述排空管与尾气处理系统相连。

[0041]

作为优选,所述喷雾装置为法兰连接式雾化喷头,布液孔孔径为0.1-1.0mm

[0042]

与现有技术相比,本发明具有以下优点:

[0043]

(1)将布洛芬生产用傅克反应的操作方式由间歇优化为连续化,便于自动化控制,减少人力成本。

[0044]

(2)本发明反应在乳化泵、管道和冷却器内进行,无需使用体积庞大的傅克反应釜,大大节省了设备成本。

[0045]

(3)本发明实现了无溶剂反应,无需大量使用回收难度大且污染严重的二氯甲烷、石油醚等溶剂,更加节能、环保,绿色化程度高。

[0046]

(4)酰氯通过喷雾装置雾化后进入乳化泵并与混合液及反应循环液混合,通过乳化泵的高转速剧烈剪切作用,产生2微米以下的微小液滴,实现异丁基苯和酰化试剂的微米级混合反应,既可有效避免傅克反应的局部反应过热,反应收率可提高至98%以上,邻位异构体杂质控制在1%以下。又由于微小液滴的产生使接触面积和传质速率大幅增加,反应速率大大加快,停留时间可缩短至10-25分钟。

附图说明

[0047]

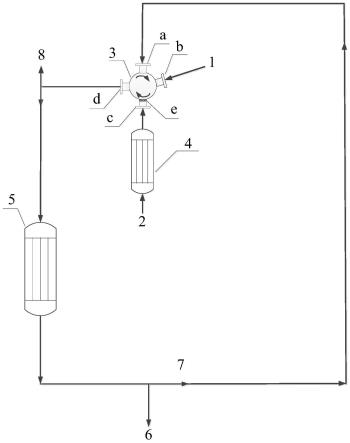

图1为本发明的布洛芬傅克中间体的反应装置示意图。

[0048]

图2为本发明实施例2傅克反应液气相色谱检测图谱。

[0049]

其中,1-混合液;2-酰氯;3-乳化泵;4-第一冷却器;5-第二冷却器;6-产物;7-反应循环液;8-排空管;a-第二进料口;b-第一进料口;c-第三进料口;d-出料口;e-喷雾装置。

具体实施方式

[0050]

图1为本发明的布洛芬傅克中间体的反应装置示意图,由图1可知,该制备方法的具备流程如下:

[0051]

(1)将异丁基苯和三氯化铝混合为混合液1,连续泵入乳化泵3的第一进料口b;

[0052]

(2)反应循环液7通过乳化泵3的第二进料口a进入乳化泵3,混合液1与反应循环液7在乳化泵内进一步混合,将酰氯2经第一冷却器4冷却后进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,与混合液1、反应循环液7混合快速反应,然后料液经乳化泵出料口d输出后,先将傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统,脱除副产物后的料液进入第二冷却器5,料液经第二冷却器5冷却后,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,另一股料液作为产物6出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。

[0053]

实施例1:

[0054]

将异丁基苯和三氯化铝按质量比1:0.98的比例混合配制为混合液1,以742.4kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为3324.6kg/h。将乙酰氯2经第一冷却器4冷却至-5℃后,以221.1kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为10000rpm,线速度在28m/s,在乳化泵3内料液被高速剪切为微小液滴而实现快速分散,从而避免了局部反应过热问题;另外微小液滴的产生使接触面积和传质

速率大幅增加,从而使傅克反应速率加快。乳化泵3内反应温度为-15℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-17℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为2582.2kg/h,料液的停留时间为10分钟。另一股料液作为产物6按860.7kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含对异丁基苯乙酮474.1kg,异构体杂质邻位酮含量为3.46kg,产品对异丁基苯乙酮的摩尔收率为98.4%,邻位异构体杂质相对产品的含量为0.73%。

[0055]

实施例2:

[0056]

将异丁基苯和三氯化铝按质量比1:0.98的比例混合配制为混合液1,以1326.4kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为11605.7kg/h。将乙酰氯2经第一冷却器4冷却至-5℃后,以221.1kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为10000rpm,线速度在28m/s,在乳化泵3内料液被高速剪切为微小液滴而实现快速分散,从而避免了局部反应过热问题;另外微小液滴的产生使接触面积和传质速率大幅增加,从而使傅克反应速率加快。乳化泵3内反应温度为-15℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-17℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为10279.3kg/h,料液的停留时间为15分钟。另一股料液作为产物6按862.8kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含对异丁基苯乙酮478.0kg,异构体杂质邻位酮含量为1.76kg,产品对异丁基苯乙酮的摩尔收率为99.2%,邻位异构体杂质相对产品的含量为0.36%。

[0057]

实施例3:

[0058]

将异丁基苯和三氯化铝按质量比1:0.39的比例混合配制为混合液1,以1329.6kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为3911.8kg/h。将乙酰氯2经第一冷却器4冷却至-5℃后,以221.1kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为10000rpm,线速度在28m/s,在乳化泵3内料液被高速剪切为微小液滴而实现快速分散,从而避免了局部反应过热问题;另外微小液滴的产生使接触面积和传质速率大幅增加,从而使傅克反应速率加快。乳化泵3内反应温度为-15℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-17℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为2582.2kg/h,料液的停留时间为15分钟。另一股料液作为产物6按1447.9kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含对异丁基苯乙酮491.8kg,异构体杂质邻位酮含量为1.52kg,产品对异丁基苯乙酮的摩尔收率为99.1%,邻位异构体杂质相对产品的含量为0.31%。

[0059]

实施例4:

[0060]

将异丁基苯和三氯化铝按质量比1:0.98的比例混合配制为混合液1,以742.4kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为3324.6kg/h。将乙酰氯2经第一冷却器4冷却至-5℃后,以

221.1kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为10000rpm,线速度在28m/s,在乳化泵3内料液被高速剪切为微小液滴而实现快速分散,从而避免了局部反应过热问题;另外微小液滴的产生使接触面积和传质速率大幅增加,从而使傅克反应速率加快。乳化泵3内反应温度为-10℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-13℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为2582.2kg/h,料液的停留时间为15分钟。另一股料液作为产物6按858.2kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含对异丁基苯乙酮472.1kg,异构体杂质邻位酮含量为4.01kg,产品对异丁基苯乙酮的摩尔收率为98.0%,邻位异构体杂质相对产品的含量为0.85%。

[0061]

实施例5:

[0062]

将异丁基苯和三氯化铝按质量比1:0.98的比例混合配制为混合液1,以742.4kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为3324.6kg/h。将乙酰氯2经第一冷却器4冷却至-5℃后,以221.1kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为10000rpm,线速度在28m/s,在乳化泵3内料液被高速剪切为微小液滴而实现快速分散,从而避免了局部反应过热问题;另外微小液滴的产生使接触面积和传质速率大幅增加,从而使傅克反应速率加快。乳化泵3内反应温度为-15℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-17℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为2582.2kg/h,料液的停留时间为25分钟。另一股料液作为产物6按861.8kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含对异丁基苯乙酮475.6kg,异构体杂质邻位酮含量为3.76kg,产品对异丁基苯乙酮的摩尔收率为98.7%,邻位异构体杂质相对产品的含量为0.79%。

[0063]

实施例6:

[0064]

将异丁基苯和三氯化铝按质量比1:0.98的比例混合配制为混合液1,以742.4kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为3324.6kg/h。将乙酰氯2经第一冷却器4冷却至-5℃后,以357.55kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为20000rpm,线速度在56m/s,在乳化泵3内料液被高速剪切为微小液滴而实现快速分散,从而避免了局部反应过热问题;另外微小液滴的产生使接触面积和传质速率大幅增加,从而使傅克反应速率加快。乳化泵3内反应温度为-15℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-17℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为2582.2kg/h,料液的停留时间为10分钟。另一股料液作为产物6按863.2kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含对异丁基苯乙酮477.5kg,异构体杂质邻位酮含量为1.57kg,产品对异丁基苯乙酮的摩尔收率为99.1%,邻位异构体杂质相对产品的含量为0.33%。

[0065]

实施例7:

[0066]

将异丁基苯和三氯化铝按质量比1:0.98的比例混合配制为混合液1,以742.4kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为3734.0kg/h。将2-氯丙酰氯2经第一冷却器4冷却至-5℃后,以357.55kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为10000rpm,线速度在28m/s,在乳化泵3内料液被高速剪切为微小液滴而实现快速分散,从而避免了局部反应过热问题;另外微小液滴的产生使接触面积和传质速率大幅增加,从而使傅克反应速率加快。乳化泵3内反应温度为-15℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-17℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为2991.6kg/h,料液的停留时间为10分钟。另一股料液作为产物6按997.2kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含氯酮605.8kg,异构体杂质邻位酮含量为4.54kg,产品氯酮的摩尔收率为98.6%,邻位异构体杂质相对产品的含量为0.75%。

[0067]

对比例1:

[0068]

将乙酰氯和三氯化铝按质量比0.59:1的比例混合配制为混合液1,以596.5kg/h的流速连续泵入乳化泵3第一进料口b,再与经乳化泵3的第二进料口a进入乳化泵3的反应循环液混合合并,合并后其流量为3324.6kg/h。将异丁基苯以367kg/h的流量进入乳化泵3的第三进料口c,并通过内设的喷雾装置e雾化后进入乳化泵3,控制乳化泵3转速为10000rpm,线速度在28m/s,乳化泵3内反应温度为-9℃。然后料液经乳化泵3出料口d排出后进入第二冷却器5,料液经第二冷却器5后温度控制在-17℃,其中一股料液作为反应循环液7返回乳化泵3第二进料口a,反应循环液7流量为2582.2kg/h,料液的停留时间为10分钟。另一股料液作为产物6按860.7kg/h的流量出料进入后续水解工序;傅克反应生成的副产物氯化氢气体自排空管8送至尾气处理系统。采出的产物6中含对异丁基苯乙酮423.9kg,异构体杂质邻位酮含量为11.44kg,产品对异丁基苯乙酮的摩尔收率为88.0%,邻位异构体杂质相对产品的含量为2.7%。

[0069]

对比例1的结果表明当将乙酰氯和三氯化铝先络合再进行反应,会导致副产物增加,产品的收率明显降低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。