1.本发明涉及环境污染治理技术领域,具体涉及一种高效利用赤泥制备草酸亚铁的方法。

背景技术:

2.赤泥是碱溶或碱焙烧铝土矿生产氧化铝过程中产生的工业固体废渣,其具有高碱、高盐等特征,大量堆存对土壤、水和大气造成巨大隐患和环境危害。赤泥中含有大量含铁矿物,其矿物粒度较小且相互胶结镶嵌,难以有效分离,导致资源化利用效果较差。目前,赤泥中铁回收的技术主要分为物理法(磁选、重选等)、化学法 (酸浸、焙烧等)、生物法。物理法提铁工艺简单、成本低,但回收率不高,产品质量差;化学法中火法还原工艺较成熟、回收率较高,但工艺复杂、易造成二次污染;湿法酸浸能耗低,但存在杂质离子共存浸出等问题;生物法环境友好,但存在耗时长等问题。发明专利 cn102674643a公开了一种草酸浸取-光催化回收赤泥中氧化铁的方法,该专利以0.5~1mol/l 草酸溶液为浸出剂,风干赤泥与草酸溶液固液比为80~120g/l在60~90℃下搅拌 30min~240min,通过在紫外光或太阳光照射下发生光化学反应形成草酸亚铁沉淀。发明专利 cn103922416a公开了一种从赤泥中分离回收铁的方法,通过草酸溶液浸出脱除赤泥中的铁,过滤得到除铁赤泥和含草酸铁的浸出液。所得的除铁赤泥用作生产水泥及耐火砖的原料,所得的含草酸铁浸出液经膜电解或加还原剂(铁粉或铁屑)将其中的草酸铁还原成草酸亚铁沉淀析出,或直接加入氧化钙、氢氧化钙、碳酸钙中的一种或几种得到草酸钙和氢氧化铁的混合沉淀物。草酸亚铁沉淀物或草酸钙和氢氧化铁的混合沉淀物经过酸分解回收草酸并得到含铁产品。

3.目前,得以公开的赤泥资源化利用回收铁的专利中,存在无机酸酸耗大、环境不友好、杂质离子共存浸出等问题。本发明采用盐酸-草酸两段式分级酸浸工艺对赤泥进行定向分离,草酸亚铁可作为新型电池材料磷酸亚铁锂的原料,其应用价值更高。在已有专利中针对草酸浸出的含铁草酸溶液中,铁以fe

2

和fe

3

离子形式出现,多采用加入还原剂(铁粉或铁屑) 或光催化反应把草酸铁还原成草酸亚铁沉淀,存在经济不合理及技术路线复杂等情况。对此本专利采用易得的抗坏血酸或抗坏血酸钠溶液作为还原剂,利用螺旋绕流的微通道反应系统加速传质使反应效果更佳。

技术实现要素:

4.本发明的目的在于提供一种高效利用赤泥制备草酸亚铁的方法,实现了结合氧化还原反应和化学沉淀平衡原理,采用低浓度盐酸-草酸两段酸浸工艺进行浸出处理,对含铁溶液进行分级分离并定向转化制备草酸亚铁和氢氧化铁胶体。

5.为解决上述的技术问题,本发明采用以下技术方案:

6.一种高效利用赤泥制备草酸亚铁的方法,按如下步骤进行:

7.(1)将赤泥置于烘箱烘干、研磨、过40~60目分样筛进行粉碎处理;

8.(2)在赤泥中加入低浓度盐酸溶液,并置于磁力搅拌器中混合搅拌1~2h后进行减

压过滤,将所得滤渣放置于电热鼓风干燥箱中干燥1~2h至恒重,得到脱碱后的赤泥;

9.(3)将处理后的脱碱赤泥与草酸溶液混合后置于水浴恒温振荡器中,水浴加热反应,趁热过滤,得到二段含铁草酸滤液;

10.(4)将抗坏血酸、抗坏血酸钠溶液分别和二段草酸浸出液分别放置于注射管a、注射管 b中,并装到注射泵上,通过t型三通管将两个注射管出口连接在一起,使得注射管a、b 内的流体能够交汇成一股物流,组装成一套混流系统,在t型管出口连接一段长为1~1.5m 的微型硅胶管,并将硅胶管紧密缠绕在直径为1~2cm的圆管上,形成螺旋绕流的微通道;调节流速,使其充分反应。

11.进一步的;步骤(2)中,低浓度盐酸溶液的浓度为c

hcl

≦1mol

·

l-1

。

12.进一步的;步骤(3)中,将处理后的脱碱赤泥按固液比1:3~15g

·

ml-1

与浓度为1~4mol

·

l-1

的草酸溶液混合后置于水浴恒温振荡器中。

13.进一步的;步骤(3)中,水浴加热90~95℃下反应1~2h。

14.进一步的;步骤(4)中,微通道反应系统,调节流速,使单支流速为0.5~5ml/min。

15.进一步的;步骤(3)中,抗坏血酸、抗坏血酸钠溶液的浓度均为0.02~0.1mol

·

l-1

。

16.与现有技术相比,本发明的至少具有以下有益效果之一:

17.1、针对目前酸浸过程中采用无机酸酸耗大、环境不友好、杂质离子共存浸出等问题,本实验引入草酸作为酸浸介质、采用盐酸-草酸两段式分级酸浸工艺对赤泥进行分离。与无机酸相比,草酸的毒性、危险性较低,是可生物降解的环境友好性酸,其在金属浸出方面得到了一定的应用。本实验将其作为酸浸剂,将固相中的矿物铁相转移至液相以达到定向转化并高效制备草酸亚铁目的。

附图说明

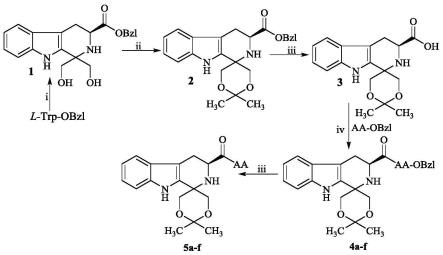

18.图1为本发明的反应流程图。

19.图2为本发明的赤泥xrd图谱。

20.图3为本发明的赤泥的sem图。

21.图4为本发明的赤泥脱碱前后xrd。

22.图5为本发明的赤泥原样与二段草酸酸浸赤泥渣xrd。

23.图6为本发明的制备草酸亚铁的红外图谱。

24.图7为本发明的制备草酸亚铁的xrd图谱。

25.图8为本发明的还原条件下溶液中铁含量的变化情况。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.实施例1

28.一种高效利用赤泥制备草酸亚铁的方法,

29.按如下步骤进行:

30.(1)将赤泥置于烘箱烘干、研磨、过40目分样筛进行粉碎处理;

31.(2)在赤泥中加入低浓度盐酸溶液,并置于磁力搅拌器中混合搅拌1h后进行减压过滤,将所得滤渣放置于电热鼓风干燥箱中干燥1h至恒重,得到脱碱后的赤泥;

32.(3)将处理后的脱碱赤泥与草酸溶液混合后置于水浴恒温振荡器中,水浴加热反应,趁热过滤,得到二段含铁草酸滤液;

33.(4)将抗坏血酸、抗坏血酸钠溶液分别和二段草酸浸出液分别放置于注射管a、注射管 b中,并装到注射泵上,通过t型三通管将两个注射管出口连接在一起,使得注射管a、b 内的流体能够交汇成一股物流,组装成一套混流系统,在t型管出口连接一段长为1m的微型硅胶管,并将硅胶管紧密缠绕在直径为1cm的圆管上,形成螺旋绕流的微通道;调节流速,使其充分反应;

34.步骤(2)中,低浓度盐酸溶液的浓度为c

hcl

≦1mol

·

l-1

;

35.步骤(3)中,将处理后的脱碱赤泥按固液比1:15g

·

ml-1

与浓度为1mol

·

l-1

的草酸溶液混合后置于水浴恒温振荡器中;

36.步骤(3)中,水浴加热90℃下反应2h;

37.步骤(4)中,微通道反应系统,调节流速,使单支流速为0.5ml/min;

38.步骤(3)中,抗坏血酸、抗坏血酸钠溶液的浓度均为0.02mol

·

l-1

;便于得到利用赤泥制备草酸亚铁。

39.实施例2

40.一种高效利用赤泥制备草酸亚铁的方法,按如下步骤进行:

41.(1)将赤泥置于烘箱烘干、研磨、过50目分样筛进行粉碎处理;

42.(2)在赤泥中加入低浓度盐酸溶液,并置于磁力搅拌器中混合搅拌1.5h后进行减压过滤,将所得滤渣放置于电热鼓风干燥箱中干燥1.5h至恒重,得到脱碱后的赤泥;

43.(3)将处理后的脱碱赤泥与草酸溶液混合后置于水浴恒温振荡器中,水浴加热反应,趁热过滤,得到二段含铁草酸滤液;

44.(4)将抗坏血酸、抗坏血酸钠溶液分别和二段草酸浸出液分别放置于注射管a、注射管 b中,并装到注射泵上,通过t型三通管将两个注射管出口连接在一起,使得注射管a、b 内的流体能够交汇成一股物流,组装成一套混流系统,在t型管出口连接一段长为1.25m的微型硅胶管,并将硅胶管紧密缠绕在直径为1.5cm的圆管上,形成螺旋绕流的微通道;调节流速,使其充分反应;

45.步骤(2)中,低浓度盐酸溶液的浓度为c

hcl

≦1mol

·

l-1

;

46.步骤(3)中,将处理后的脱碱赤泥按固液比1:3g

·

ml-1

与浓度为2.5mol

·

l-1

的草酸溶液混合后置于水浴恒温振荡器中;

47.步骤(3)中,水浴加热92.55℃下反应1.5h;

48.步骤(4)中,微通道反应系统,调节流速,使单支流速为3ml/min;

49.步骤(3)中,抗坏血酸、抗坏血酸钠溶液的浓度均为0.06mol

·

l-1

。便于得到利用赤泥制备草酸亚铁。

50.实施例3

51.一种高效利用赤泥制备草酸亚铁的方法,按如下步骤进行:

52.(1)将赤泥置于烘箱烘干、研磨、过60目分样筛进行粉碎处理;

53.(2)在赤泥中加入低浓度盐酸溶液,并置于磁力搅拌器中混合搅拌2h后进行减压

过滤,将所得滤渣放置于电热鼓风干燥箱中干燥2h至恒重,得到脱碱后的赤泥;

54.(3)将处理后的脱碱赤泥与草酸溶液混合后置于水浴恒温振荡器中,水浴加热反应,趁热过滤,得到二段含铁草酸滤液;

55.(4)将抗坏血酸、抗坏血酸钠溶液分别和二段草酸浸出液分别放置于注射管a、注射管 b中,并装到注射泵上,通过t型三通管将两个注射管出口连接在一起,使得注射管a、b 内的流体能够交汇成一股物流,组装成一套混流系统,在t型管出口连接一段长为1.5m的微型硅胶管,并将硅胶管紧密缠绕在直径为2cm的圆管上,形成螺旋绕流的微通道;调节流速,使其充分反应;

56.所述步骤(2)中,低浓度盐酸溶液的浓度为c

hcl

≦1mol

·

l-1

;

57.步骤(3)中,将处理后的脱碱赤泥按固液比1:9g

·

ml-1

与浓度为4mol

·

l-1

的草酸溶液混合后置于水浴恒温振荡器中;

58.步骤(3)中,水浴加热95℃下反应1h;

59.步骤(4)中,微通道反应系统,调节流速,使单支流速为5ml/min;

60.步骤(3)中,抗坏血酸、抗坏血酸钠溶液的浓度均为0.1mol

·

l-1

。便于得到利用赤泥制备草酸亚铁。

61.实验步骤

62.赤泥脱碱预处理

63.(1)将赤泥置于烘箱烘干、研磨、过40目分样筛等预处理后开展实验。

64.(2)在100ml烧杯中加入5g赤泥和30ml 1mol

·

l-1

hcl溶液,置于磁力搅拌器搅拌1h 后进行抽滤,将所得滤渣置于电热鼓风干燥箱中干燥1h,得到脱碱后的赤泥。

65.二段草酸浸出

66.在100ml烧杯中加入脱碱赤泥和草酸溶液(21g草酸固体溶于70ml蒸馏水中),置于水浴恒温振荡器,水浴加热至363k下反应2h,趁热过滤,得到二段草酸滤液。

67.草酸亚铁的制备

68.将抗坏血酸、抗坏血酸钠溶液分别和二段草酸浸出液分别放置于注射管a、注射管b中,并装到注射泵上,通过t型三通管将两个注射管出口连接在一起,使得注射管a、b内的流体能够交汇成一股物流,组装成一套混流系统,在t型管出口连接一段长为1~1.5m的微型硅胶管,并将硅胶管紧密缠绕在直径为1~2cm的圆管上,形成螺旋绕流的微通道;调节流速,使其充分反应。晶体完全析出后抽滤,得草酸亚铁。烘干,称量,计算其产率。

69.实经盐酸预处理脱碱后的赤泥,加入草酸溶液使铁以离子形式进入溶液,加入还原剂通过氧化还原反应和化学反应沉淀,使草酸根离子与亚铁离子结合产生黄色草酸亚铁沉淀。已知k

sp

(fec2o4)=3.2

×

10-7

、k

sp

(fe(oh)3)=4.0

×

10-38

。

70.fe2o3 3h2c2o4·

2h2o=fe2(c2o4)3 9h2o

[0071][0072]

fe

3

还原剂

→

fe

2

[0073][0074]

试验中,赤泥组分主要氧化物如表1表示。图1中螺旋绕流微通道尺寸在微米级别,利用微通道反应器高效传热、反应条件(反应物配比、温度、压力、反应时间和流速等)容易控制等优点,使螺旋绕流微通道内物质在短时间可以较快的进行充分混合。图2中,由xrd图

谱分析可知赤泥中主要物相为fe2o3,图3sem结果显示赤泥由大小不一的颗粒组成,且呈层块状镶嵌分布,这印证了矿物粒度较小且相互胶结镶嵌、难以有效分离。如图4、图5表示对两次酸浸的滤渣进行xrd物相分析发现fe2o3特征峰基本消失且通过对比草酸亚铁和氢氧化铁的xrd标准卡片未发现滤渣中有草酸亚铁和氢氧化铁晶体的产生。由如图6、7、8 中,红外图谱可以看出,3300cm-1

处的宽峰为结晶水的吸收峰,1619cm-1

处强峰是由于羧基 c=o的振动,820cm-1

波段处的谱峰为o-c-o的弯曲振动吸收峰,700cm-1

以下的两处峰是 fe-o的拉伸振动吸收峰。xrd图谱中衍射峰的角度和强度与草酸亚铁的标准卡片一致,则三还原剂能制备出草酸亚铁。由不同还原条件下溶液中铁含量的变化情况(图8)可知,在抗坏血酸作为还原剂条件下溶液中铁离子含量快速降低并达到平衡,综合考虑实验的易操作性等因素。抗坏血酸的加入所形成的还原体系对于草酸亚铁的制备效果更优,产生草酸亚铁的时间更短且产率更高。

[0075]

表1赤泥组分主要氧化物

[0076][0077]

尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。