1.本发明属于蜂窝陶瓷材料技术领域,涉及一种制备蜂窝陶瓷的方法,具体涉及一种通过改进工艺配方制备氮化硅蜂窝陶瓷的方法。

背景技术:

2.蜂窝构造非常精巧,它是由无数个大小相同的房孔组成,每个房孔都被其它房孔包围,两个房孔之间只隔着一堵蜡制的墙。因为具有重量轻、节省材料、比表面积大、力学性能突出等一系列优点,在许多领域有着广泛的应用。特别在环保领域,有望应用于各种液体和气体的过滤,如工业用水、生活用水处理和污水净化,油类的分离过滤以及有机溶液、酸碱溶液、一些黏性液体和焦炉煤气、甲烷等气体的分离等方面。

3.氮化硅蜂窝陶瓷,尤其是烧成后含有大量β-si3n4棒状结构的氮化硅蜂窝陶瓷综合了蜂窝陶瓷和氮化硅陶瓷的优点,具有体积密度小、硬度强度高、耐高温、耐腐蚀、抗热震性好、化学稳定性高等一系列优异性能。由于氮化硅蜂窝陶瓷由于其较大的比表面积而具有良好的吸附性能和活性,可作为催化剂载体,当被催化剂覆盖后,可以增加有效接触面积,提高催化效果。这种蜂窝陶瓷还可用于制造微粒捕集器和熔融金属过滤,其耐久性能得到进一步提高。

4.要制备高性能的氮化硅蜂窝陶瓷,通常要经过泥料制备,挤出成型,排胶,烧结等工艺步骤。在泥料制备中通常加入较多的有机粘结剂粘结陶瓷粉料,得到可塑性较好的泥料,如cn103449840b、cn1785894a所述的方法。但这样做经常带来的问题是需要专门的排胶工艺去除有机粘结剂,排胶工艺过程中升温必须缓慢,以避免裂纹等缺陷产生,这导致工艺漫长,生产效率下降等问题。此外蜂窝陶瓷在挤出后和排胶后的生坯强度很低,容易在后续操作中遭到破坏。

技术实现要素:

5.为了克服上述问题,本发明人对现有氮化硅蜂窝陶瓷工艺进行了锐意研究,研究出一种通过改进工艺配方制备氮化硅蜂窝陶瓷的方法,该方法以氮化硅的材料基体,将其与凹凸棒土、金属氧化物、粘结剂、水和润滑油共混,经挤压、干燥、烧结,最终得到气孔率可控、抗弯强度优良的氮化硅蜂窝陶瓷。本发明中,凹凸棒土的加入不仅提高了蜂窝生坯的强度,也显著缩短了排胶时间,根据本发明方法制得的氮化硅蜂窝陶瓷的抗弯强度可高达132mpa,提高了良品率,特别适用于高温气氛及腐蚀性气氛下的气体分离用过滤器的基体材料,在汽车尾气处理领域具有广阔的应用前景,从而完成了本发明。

6.具体来说,本发明的目的在于提供以下方面:

7.(1)制备氮化硅蜂窝陶瓷的方法,所述方法包括:

8.步骤1,混料,得到泥料;

9.步骤2,将泥料烧结处理。

10.(2)根据(1)所述的方法,在步骤1中,以氮化硅粉末为基体材料,以助烧剂、粘结

剂、黏土矿物、水和润滑油为助剂,进行混料。

11.(3)根据(2)所述的方法,所述助烧剂优选为金属氧化物;所述粘结剂为有机粘结剂;所述黏土矿物包括凹凸棒土、海泡石、高岭土、蒙脱石中的任意一种或几种。

12.(4)根据(2)或(3)所述的方法,混料时,原料的重量配比为:氮化硅为50~70wt%,助烧剂为0~5wt%,粘结剂为0~3wt%,黏土矿物为3~15wt%,润滑油为1~7wt%,水为15~30wt%。

13.(5)根据(1)所述的方法,将氮化硅、助烧剂、黏土矿物、粘结剂干混,然后加入水和润滑油,练泥10~60min,得到混合均匀的泥料。

14.(6)根据(1)所述的方法,在步骤2中,烧结处理前,优选将泥料进行挤压、干燥、排出有机物处理。

15.(7)根据(6)所述的方法,所述排出有机物处理的温度为500~700℃。

16.(8)根据(6)所述的方法,烧结处理的温度为1500~2000℃,烧结处理的时间为0.1~6h。

17.(9)根据1所述的方法,所述烧结在惰性气体气氛中进行。

18.(10)氮化硅蜂窝陶瓷,优选根据(1)~(9)之一所述的方法制得,所述氮化硅蜂窝陶瓷的抗弯强度为50~180mpa,优选为60~150mpa,更优选为100~140mpa。

19.本发明所具有的有益效果包括:

20.(1)本发明提供的制备氮化硅蜂窝陶瓷的方法,通过加入凹凸棒土,使得蜂窝生坯的抗弯强度提高了50%以上,缩短排胶时间至1~2小时,具有生产效率高、制备成本低,对环境友好的优势。

21.(2)本发明提供的制备氮化硅蜂窝陶瓷的方法,避免或大大减少泥料中粘结剂、润滑油、助烧剂的加入,有效提高了生产效率。

22.(3)本发明提供的制备氮化硅蜂窝陶瓷的方法,制得的氮化硅蜂窝陶瓷的强度可高达98~132mpa,提高了良品率。

23.(4)本发明提供的氮化硅蜂窝陶瓷,特别适用于高温气氛及腐蚀性气氛下的气体分离用过滤器的基体材料,也有望取代传统的堇青石和传统的碳化硅蜂窝陶瓷。

附图说明

24.图1示出本发明实施例1中sem表征照片;

25.图2示出本发明实施例3中sem表征照片。

具体实施方式

26.下面通过附图和实施例对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。

27.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

28.本发明一方面,提供制备氮化硅蜂窝陶瓷的方法,所述方法包括:

29.步骤1,混料,得到泥料。

30.在步骤1中,泥料的原料以氮化硅粉末为基体材料,以助烧剂、粘结剂、黏土矿物、水和润滑油为助剂,进行混料。

31.根据本发明,所述助剂的掺杂对制备的氮化硅蜂窝陶瓷的性能有直接影响,尤其是黏土矿物的加入,使得氮化硅蜂窝陶瓷的蜂窝生坯强度得到显著的提高,排胶时间明显缩短,黏土矿物的来源广泛、成本低,对环境非常友好。

32.根据本发明,所述黏土矿物包括凹凸棒土、海泡石、高岭土、蒙脱石中的任意一种或几种,优选为凹凸棒土,其又称为坡缕石或坡缕缟石,是具有链层状结构的含水富镁铝硅酸盐黏土矿物,在单位结构层中,四面体晶片角顶隔一定距离方向颠倒,形成层链状,其可天然开采或市售购得。

33.本发明人意外发现,凹凸棒土掺杂制备氮化硅蜂窝陶瓷,不仅能有效提升氮化硅蜂窝陶瓷的蜂窝生坯强度,还能避免或减少粘结剂的使用量,不受任何理论束缚,本发明人认为其原因可能在于:

34.(1)凹凸棒土以凹凸棒石为主要组分,而凹凸棒石为一种晶质水合镁铝硅酸盐矿物,具有独特的层链状结构特征,晶体呈针状,纤维状或纤维集合状。由于凹凸棒土粘结性能好,在冶金行业上已作为铸造型砂粘结剂、铁矿球团粘结剂。

35.(2)凹凸棒土属于无机材料,所以用作氮化硅泥料制备时,可以避免或大大减少有机粘结剂的加入,在排胶时不会分解产生大量气体,从而有效避免了裂纹等缺陷的产生。

36.(3)凹凸棒土在化学上是由不同氧化物组成,所以在烧结过程中残留的凹凸棒土也可以起到烧结助剂的作用,还可以由此减少烧结助剂的加入。

37.(4)由于凹凸棒土形状属于纤维状,在挤压成型时受剪切力的作用会平行于挤压方向进行排列,所以可以提高蜂窝陶瓷的蜂窝生坯强度。

38.根据本发明,所述助烧剂优选为金属氧化物,例如氧化铝、氧化镁、氧化钇、氧化锆中的任意一种或几种,优选为氧化钇。

39.在本发明中,由于氮化硅是强共价键化合物,自扩散系数低,在高温环境如1600℃以上分解,如果不添加助烧剂,氮化硅几乎不会烧结。助烧剂的加入,能降低氮化硅的烧结温度,改善氮化硅的性能,特别是氧化钇的加入,能提高氮化硅蜂窝陶瓷的致密度。

40.根据本发明,所述粘结剂为有机粘结剂,优选选自甲基纤维素,乙基纤维素,或羟丙基甲基纤维素,更优选为甲基纤维素。

41.在本发明中,粘结剂是氮化硅蜂窝陶瓷成型阶段的重要物质,虽然不能决定产品最终成份,但对成型工艺成功与否是至关重要的,直接影响着产品的流变性。以甲基纤维素粘结性高,污染小,无残渣,是制备氮化硅蜂窝陶瓷理想的粘结剂。

42.根据本发明,所述润滑油不限于市售任意一款植物油,优选为桐油、蓖麻油或豆油。

43.在本发明中,润滑油的加入减少了泥料在蜂窝陶瓷挤出机中挤出时的阻力,同时增加了挤出后得到的具有蜂窝结构泥料表面的光滑度。

44.根据优选实施方式,混料时,原料的重量配比为:氮化硅为50~70wt%,助烧剂为0~5wt%,粘结剂为0~3wt%,黏土矿物为3~15wt%,润滑油为1~7wt%,水为15~30wt%。

45.根据本发明,氮化硅的重量份若小于50wt%,烧结体中氮化硅含量也少,烧成后的力学性能低下;若大于70wt%,得到的泥料的塑性会有所降低,此时还需加入较多重量配比

的粘结剂,制得的氮化硅蜂窝陶瓷的整体性能都会随之降低。

46.其中,助烧剂的重量配比超过3wt%时,最终得到的氮化硅蜂窝陶瓷比较致密,过滤汽车尾气时背压过大,降低燃油经济性。

47.其中,粘结剂加入太多,后续排胶时间长,从经济和制得的氮化硅蜂窝陶瓷的性能角度出发,粘结剂的重量配比为0~3wt%。

48.其中,黏土矿物的重量配比若小于3wt%,步骤1得到的泥料塑性较差,不利于后续过程的挤压;若其重量配比超过15wt%,添加的氮化硅配比会相应减少,烧结后晶间相增多,力学性能下降。

49.其中,加入1~3wt%润滑油是为了实现步骤2将泥料在蜂窝陶瓷挤出机中顺利挤出。

50.其中,液相水的重量配比若不到15wt%,步骤1得到的泥料塑性比较差;若超过30wt%,得到的泥料太软,后续挤压时得到蜂窝生坯强度低,容易发生变形。

51.根据本发明,将各原料按特定的顺序混合,能提高各原料间的接触面积,得到混合均匀的泥料。

52.进一步地,将氮化硅、助烧剂、黏土矿物、粘结剂干混,然后加入水和润滑油,练泥10~60min,优选练泥20~40min,例如练泥30min,得到混合均匀的泥料。

53.步骤2,将泥料烧结处理。

54.在步骤2中,烧结处理前,优选将泥料进行挤压、干燥、排出有机物处理。

55.其中,所述挤压是将步骤1所得泥料在蜂窝陶瓷挤出机中挤压,得到具有蜂窝结构泥料。

56.进一步地,所述干燥是将具有蜂窝结构的泥料在温度为60~80℃中烘干,以保持蜂窝孔道的平行结构。

57.根据本发明,所述排出有机物处理是将经干燥处理、具有蜂窝结构泥料在400~800℃下排胶,去除蜂窝生坯含有的润滑油等少量有机物,得到蜂窝生坯。

58.根据本发明,所述排胶温度为500~700℃,优选为550~600℃;所述排胶时间为0.1~4h,优选为0.5~3h,更优选为1~2h。

59.在本发明中,掺杂黏土矿物如凹凸棒土得到的泥料经挤压、干燥、排出有机物处理得到的蜂窝生坯的抗弯强度为6~40mpa,优选为17~31mpa,排胶时间大幅度降低。

60.根据本发明,所述烧结处理的温度为1500~2000℃,优选为1600~1900℃,更优选为1700~1800℃;所述烧结处理的时间为0.1~6h,优选为0.5~5h,更优选为1~3h。

61.本发明人发现,烧结温度低于1700℃,尤其是低于1500℃时,待烧结的氮化硅蜂窝陶瓷中含有的氮化硅相转变不彻底;烧结温度高于1800℃,尤其是高于2000℃时,氮化硅晶粒的长径比有所降低,制得的氮化硅蜂窝陶瓷的力学性能和致密度也会降低。

62.进一步地,烧结时间也会对制备的氮化硅蜂窝陶瓷的力学性能及致密化程度产生影响。随着烧结时间的延长,制得的氮化硅蜂窝陶瓷的致密化程度和力学性能随之升高,烧结时间超过3h,尤其是超过6h,致密化程度和力学性能反而下降。在上述烧结时间范围内,制得的氮化硅蜂窝陶瓷的力学性能尤佳,致密度最好。

63.根据本发明,烧结时,升温速率为5~20℃/min,优选为7~15℃/min,更优选为9~12℃/min,例如10℃/min。

64.在本发明中,升温速率对氮化硅蜂窝陶瓷的结构产生直接影响,升温速率过快会导致温度梯度应力,造成氮化硅蜂窝陶瓷结构破坏;升温速率太慢会导致工艺时间延长,生产效率降低。

65.根据优选实施方式,所述烧结在惰性气体气氛中进行。其中,所述惰性气体包括氮气和/或稀有气体如氩气、氦气,优选为氮气。

66.根据本发明,烧结时,控制烧结压力为0.01~1mpa,优选为0.1~0.8mpa,更优选为0.2~0.6mpa。

67.其中,致密化速度与烧结压力成正比。在无压力烧结过程中,氮化硅晶粒接触点处的应力只有表面张力的作用,使得致密化速度会慢得多,若依靠提高烧结温度来加速致密化,容易造成氮化硅分解,导致性能下降,因此,采用无压烧结方式所得氮化硅蜂窝陶瓷的性能低于压力烧结性能。

68.本发明另一方面,提供第一方面所述的方法制得的氮化硅蜂窝陶瓷,所述氮化硅蜂窝陶瓷的抗弯强度为50~180mpa,优选为60~150mpa,更优选为100~140mpa。

69.实施例

70.以下通过具体实例进一步描述本发明,不过这些实例仅仅是范例性的,并不对本发明的保护范围构成任何限制。

71.实施例1

72.将氮化硅粉末6000g、凹凸棒土1200g、氧化钇100g、甲基纤维素100g加入轮碾机(型号:tcn-60)干混均匀,然后加入水2400g、豆油200g,充分练泥30min,得到混合均匀的泥料。

73.将上述泥料放入蜂窝陶瓷挤出机(型号lwj280)中,于常温下挤压,得到具有蜂窝结构泥料,之后设定烘箱温度为70℃,将具有蜂窝结构泥料置于烘箱中2h至烘干;接着将烘干的具有蜂窝结构泥料于600℃下排胶去除润滑油等有机物,得到蜂窝生坯;最后将蜂窝生坯按升温速率为10℃/min,烧结温度为1750℃,烧结时间为2h,烧结压力为0.3mpa的烧结程序进行烧结,烧结过程中通入氮气为保护气体,烧结结束得到最终产品氮化硅蜂窝陶瓷,其sem表征照片如图1所示。

74.实施例2

75.以与实施例1相似的方式制备氮化硅蜂窝陶瓷,区别在于:加入的原料为氮化硅粉末6300g、凹凸棒土800g、水2700g、蓖麻油200g。

76.实施例3

77.以与实施例1相似的方式制备氮化硅蜂窝陶瓷,区别在于:加入的原料为氮化硅粉末6300g、凹凸棒土800g、氧化钇100g、水2500g、蓖麻油300g。制得的氮化硅蜂窝陶瓷sem表征照片如图2所示。

78.结合图1和图2可知,凹凸棒土含量的增加,烧结形成的晶间相增多,但是对氮化硅的棒状晶体的生长没有影响,所以最终氮化硅蜂窝陶瓷依然具有较高的抗弯强度。

79.实施例4

80.以与实施例1相似的方式制备氮化硅蜂窝陶瓷,区别在于:加入的原料为氮化硅粉末6500g、凹凸棒土600g、氧化钇200g、甲基纤维素100g、水2600g。

81.实施例5

82.以与实施例1相似的方式制备氮化硅蜂窝陶瓷,区别在于:加入的原料为氮化硅粉末6500g、凹凸棒土700g、氧化钇200g、甲基纤维素100g、水2300g、豆油200g。

83.实施例6

84.以与实施例1相似的方式制备氮化硅蜂窝陶瓷,区别在于:加入的原料为氮化硅粉末6600g、凹凸棒土500g、氧化钇200g、甲基纤维素100g、水2500g、桐油100g。

85.对比例

86.对比例1

87.以与实施例1相似的方式制备氮化硅蜂窝陶瓷,区别在于:不添加凹凸棒土,加入的原料为氮化硅粉末7000g、氧化钇300g、甲基纤维素400g、水2600g、豆油310g。

88.实验例

89.实验例1

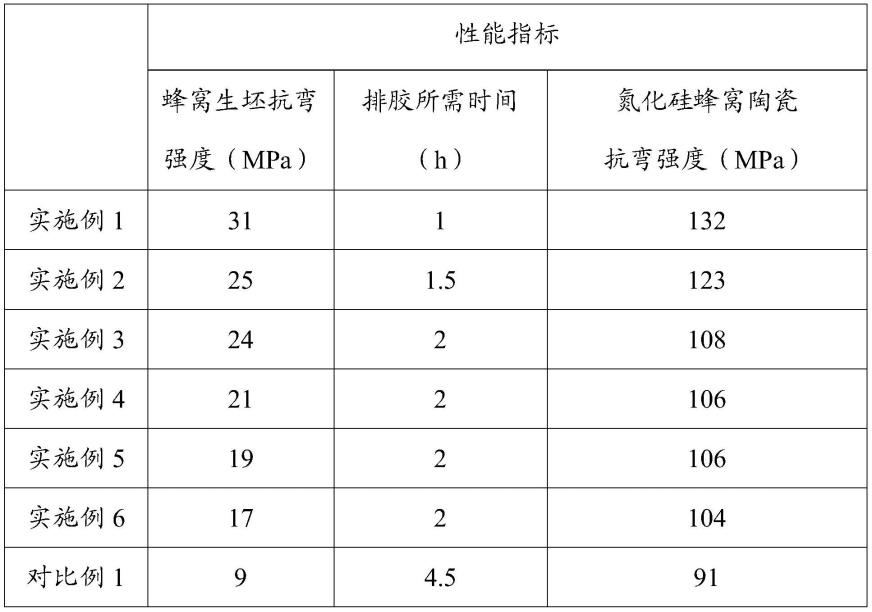

90.对实施例1~6及对比例1制得的蜂窝生坯抗弯强度、排胶(排出有机物)时间及氮化硅蜂窝陶瓷的抗弯强度进行测定,所得结果汇总如下:

[0091][0092]

由表1可以看出,实施例1~6中材料获得了很高的弯曲强度,蜂窝生坯强度在17~31mpa之间,比对比例1中蜂窝生坯强度(9mpa)提高了50%以上,制得的氮化硅蜂窝陶瓷的强度可达98~132mpa,排胶时间仅为1~2小时,比对比例1中的排胶时间(需4.5小时)缩短了60%以上,生产效率大大提高。

[0093]

以上结合优选实施方式和范例性实例对本发明进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本发明的阐述性解释,并不对本发明的保护范围构成任何限制。在不超出本发明精神和保护范围的情况下,可以对本发明技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本发明的保护范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。