1.本发明属于固废综合利用技术领域,具体涉及一种工业固废基胶结注浆充填材料、制备方法及应用。

背景技术:

2.现有胶结充填材料大都以水泥为主要原料,在满足胶结充填强度的基础上,复掺煤矸石、黄土等固废,达到降低充填材料成本的目的,但是,目前所用的充填材料的水泥用量比例依然较高,大约占原材料的30%,而水泥工业的co2排放约占全国co2排放总量的18%~22%,年消耗石灰石矿物的数量约为31亿吨,每生产1吨水泥熟料约消耗热能为3200kj/kg,每生产1吨水泥约消耗电能80kwh,同时排出大量的粉尘和氮氧化物。因此,水泥工业存在高污染、高能耗、高排放的状况,在双碳政策背景下,胶结充填材料的生产过程应尽可能的减少水泥的用量,因此,急需一种新的充填材料替代水泥来降低充填过程的碳排放和成本。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种工业固废基胶结注浆充填材料、制备方法及应用,这种工业固废基胶结注浆充填材料以固废为主要原料,利用各种固废复合后优劣互补的特性,形成具有胶凝性的加气充填材料,以降低降低充填过程的碳排放和成本。

4.为了解决上述技术问题,本发明采用如下技术方案予以实现:

5.一种工业固废基胶结注浆充填材料,以质量百分比计,包括以下原料组分:赤泥4~10%、脱硫石膏4~8%、矿粉3~7%、煤矸石16~35%、电石渣3~7%、铝粉1~2%和水45-50%,各组分的质量百分比合计为100%。本发明还具有如下技术特征:

6.本发明还具有以下技术特征:

7.具体的,所述赤泥为烧结法赤泥,其化学组分中的cao含量≥30%。

8.更进一步的,所述铝粉中铝单质的含量≥85%。

9.更进一步的,所述脱硫石膏中硫酸钙的含量≥80%。

10.更进一步的,所述工业固废基胶结注浆充填材料的扩散度为15~22cm,初凝时间为30~120min,终凝时间为100~300min,抗压强度为1~4mpa,绝干密度<700kg/m3,干燥收缩<0.5mm/m。

11.本发明还保护一种工业固废基胶结注浆充填材料的制备方法,包括以下步骤:

12.步骤1、将赤泥、脱硫石膏、矿粉、煤矸石、电石渣和铝粉研磨至中值粒径≤0.075微米;

13.步骤2、取配方量的赤泥、脱硫石膏、矿粉和煤矸石混合后加入配方量的水搅拌,然后加入电石渣搅拌均匀得到碱性混合料浆;

14.步骤3、取配方量的铝粉制备得到铝粉悬浊液,然后将铝粉悬浊液加入步骤2得到

的碱性混合料浆中,继续搅拌得到工业固废基胶结注浆充填材料;

15.其中,所述工业固废基胶结注浆充填材料以质量百分比计,包括以下原料组分:赤泥4~10%、脱硫石膏4~8%、矿粉3~7%、煤矸石16~35%、电石渣3~7%、铝粉1~2%和水45-50%,各组分的质量百分比合计为100%。

16.更进一步的,所述碱性混合料浆的ph值为10~13。

17.可选的,具体包括以下步骤:

18.步骤1、将赤泥、脱硫石膏、矿粉、煤矸石、电石渣和铝粉研磨至中值粒径≤0.075微米;

19.步骤2、取配方量的赤泥、脱硫石膏、矿粉和煤矸石混合后加入配方量的水搅拌,然后加入电石渣搅拌均匀得到ph值为13的碱性混合料浆;

20.步骤3、取配方量的铝粉制备得到铝粉悬浊液,然后将铝粉悬浊液加入步骤2得到的碱性混合料浆中,继续搅拌45s得到工业固废基胶结注浆充填材料;

21.其中,所述工业固废基胶结注浆充填材料以质量百分比计,包括以下原料组分:赤泥5%,脱硫石膏6%、矿粉5%、煤矸石30%、电石渣6%、铝粉1%和水47%。

22.本发明还保护上述工业固废基胶结注浆充填材料用于覆岩离层充填或充填开采的应用的应用;或上述工业固废基胶结注浆充填材料的制备方法制得的工业固废基胶结注浆充填材料用于覆岩离层充填或充填开采的的应用。

23.优选的,当工业固废基胶结注浆充填材料用于覆岩离层充填时,所述工业固废基胶结注浆充填材料的抗压强度为1~2mpa、扩散度为20~22cm、初凝时间为70~120min,终凝时间为200~300min;

24.当工业固废基胶结注浆充填材料用于充填开采时,所述工业固废基胶结注浆充填材料的抗压强度为4mpa、扩散度为15-20cm、初凝时间为30~70min,终凝时间为100~200min。

25.本发明与现有技术相比,具有如下技术效果:

26.(ⅰ)本发明的制备方法所用的主要固体原料全部采用固废,利用多种不同固废的特性,使不同固废复合后优劣互补,并随着养护龄期发展,逐步产生托勃莫来石新物相,从而使得体系产生胶凝性形成胶结材料,可以用于代替传统的水泥基复合充填材料,增大固废利用率,降低充填材料的碳排放。

27.(ii)本发明的制备方法利用电石渣遇水形成氢氧化钙溶液,显著增大体系碱性的特性,并在碱性体系中引入铝粉,使其与氢氧化钙发生化学反应生成氢气,由于氢气是在材料胶凝过程中逐步产生,使得气体可以包裹在浆液中,形成工业固废基胶结注浆充填材料,从而显著降低了材料的密度,进而降低了材料的生产成本,采用本发明方法还可以通过改变电石渣的添加量改变体系的碱性大小,调整铝粉的分解速率,从而形成不同密度的充填材料,应用于多种场景。

28.(ⅲ)本发明提供的制备方法可按照实际充填需求,通过变更原料组分配比,实现充填材料的性能变化,制备得到适用于多种充填场景,如覆岩离层充填、充填开采等的工业固废基胶结注浆充填材料。

附图说明

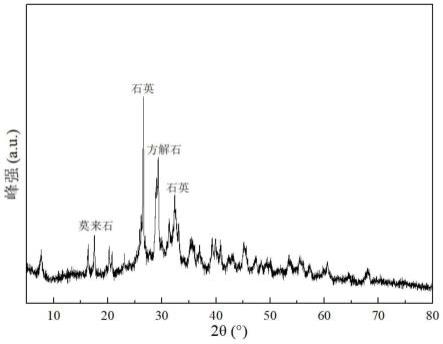

29.图1为工业固废基胶结注浆充填材料的固体组分均匀混合后的粉体xrd物相图;

30.图2为工业固废基胶结注浆充填材料的xrd物相图;

31.图3为工业固废基胶结注浆充填材料的反应3天微观形貌图;

32.图4为工业固废基胶结注浆充填材料的反应28天微观形貌图;

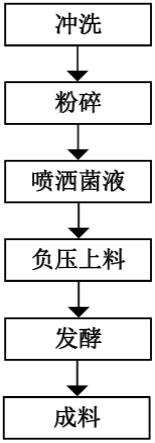

33.图5为工业固废基胶结注浆充填材料用于覆岩离层充填的工艺图;

34.图6为工业固废基胶结注浆充填材料用于充填开采的工艺图;

35.以下结合附图和实施例对本发明的具体内容作进一步详细说明。

具体实施方式

36.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,任何本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

37.需要说明的是,本发明中的所有原材料,在没有特殊说明的情况下,均采用本领域已知的原材料。

38.本技术的技术构思为:赤泥、脱硫石膏、矿粉、煤矸石和电石渣均属于不同的大宗工业固废,这几种固废单独出现在某一种场景时难以利用或利用率偏低,但是几种不同的固废复配在同一体系,利用每种固废的物化特性,将它们耦合在一起形成具有胶凝性的材料,来替代传统胶结充填材料中的水泥,实现显著降低充填材料成本、增大固废处置效率的目的,在申请中,电石渣不仅参与体系内的耦合,还可以在反应前期为复合体系提供碱性环境,铝粉在碱性环境反应生成少量氢气,引导充填材料形成多孔结构。同时,由于该工业固废基胶结注浆充填材料具有低密度、高强度、高稳定性、优异的流动性、低干燥收缩等优点,可以将其应用于不同的充填场景。

39.本技术中,所述采用的各个物料的要求如下:

40.煤矸石为煤炭开采的固体废弃物,经破碎、磨粉、筛分处理,磨粉后的煤矸石粉末的粒径主要包括0.297mm、0.147mm、0.097mm及0.075mm。煤矸石主要作为骨料使用,类似的固废还包括粉煤灰、炉渣、气化渣等大宗固废。

41.赤泥为烧结法赤泥,其化学组成中cao含量≥30%。

42.脱硫石膏为二水石膏(caso4·

2h2o),其化学组成中硫酸钙含量≥80%。

43.矿粉需满足gb/t 18046-2008标准中s75级矿粉要求。

44.电石渣为湿法生产乙炔的副产物,其中ca(oh)2含量≥70%。

45.原料在使用前均需破碎研磨至中值粒径≤0.075微米,所述铝粉中铝单质≥85%,无团聚颗粒。

46.遵从上述技术方案,本发明公开一种工业固废基胶结注浆充填材料,以质量百分比计,包括以下原料组分:赤泥4~10%、脱硫石膏4~8%、矿粉3~7%、煤矸石16~35%、电石渣3~7%、铝粉1~2%和水45-50%,各组分的质量百分比合计为100%。

47.具体的,所述工业固废基胶结注浆充填材料的扩散度为15~22cm,初凝时间为30~120min,终凝时间为100~300min,抗压强度为1~4mpa,绝干密度<700kg/m3,干燥收缩<0.5mm/m。

48.本发明还公开一种工业固废基胶结注浆充填材料的制备方法,所述制备方法包括以下步骤:

49.步骤1、将赤泥、脱硫石膏、矿粉、煤矸石、电石渣和铝粉研磨至中值粒径≤0.075微米;

50.步骤2、取配方量的赤泥、脱硫石膏、矿粉和煤矸石混合后加入配方量的水搅拌,然后加入电石渣搅拌均匀得到碱性混合料浆;

51.步骤3、取配方量的铝粉制备得到铝粉悬浊液,然后将铝粉悬浊液加入步骤2得到的碱性混合料浆中,继续搅拌得到工业固废基胶结注浆充填材料;

52.其中,所述工业固废基胶结注浆充填材料以质量百分比计,包括以下原料组分:赤泥4~10%、脱硫石膏4~8%、矿粉3~7%、煤矸石16~35%、电石渣3~7%、铝粉1~2%和水45-50%,各组分的质量百分比合计为100%。

53.作为优选,所述碱性混合料浆的ph值为10~13。

54.本发明还公开了上述工业固废基胶结注浆充填材料用于覆岩离层充填或充填开采的应用;或上述工业固废基胶结注浆充填材料的制备方法制得的工业固废基胶结注浆充填材料用于覆岩离层充填或充填开采的应用。

55.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

56.实施例1

57.本实施例给出了一种工业固废基胶结注浆充填材料的制备方法,具体包括以下步骤:

58.步骤1、将赤泥、脱硫石膏、矿粉、煤矸石、电石渣和铝粉研磨至中值粒径≤0.075微米;

59.步骤2、取配方量的赤泥、脱硫石膏、矿粉和煤矸石混合后加入配方量的水搅拌,然后加入电石渣搅拌均匀得到ph值为13的碱性混合料浆;

60.步骤3、取配方量的铝粉制备得到铝粉悬浊液,然后将铝粉悬浊液加入步骤2得到的碱性混合料浆中,继续搅拌45s得到工业固废基胶结注浆充填材料;

61.其中,所述工业固废基胶结注浆充填材料以质量百分比计,包括以下原料组分:赤泥5%,脱硫石膏6%、矿粉5%、煤矸石30%、电石渣6%、铝粉1%和水47%;

62.将搅拌好的料浆注入40mm

×

40mm

×

160mm的三联模中,在25℃室温下养护12h后,对材料进行脱模切割,待材料干燥后测试材料的物相、微观结构、抗压强度、绝干密度、干燥收缩等性能。

63.扩散度和初、终凝时间在制备过程中取部分混合料浆测试。

64.本实施例中制得的工业固废基胶结注浆充填材料的基本性能参数如表1所示,材料的xrd物相分析如图2所示,材料反应前后的微观形貌如图3和图4所示,将本实施例制得的充填材料应用于覆岩离层充填的工艺如图5所示。

65.实施例2

66.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例中,赤泥为6wt.%,矿粉为4wt.%,其他组分含量与实施例1相同。

67.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如表1所示,材料应用于覆岩离层充填工艺如图5所示。

68.实施例3

69.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例中,本实施例中,赤泥为7wt.%,矿粉为3wt.%,其他组分含量与实施例1相同。

70.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如表1所示,材料应用于覆岩离层充填工艺如图5所示。

71.实施例4

72.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例的原料组分包括:赤泥6wt.%,脱硫石膏7wt.%,矿粉6wt.%,煤矸石30wt.%,电石渣6wt.%,44%水,铝粉1%

73.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如表1所示,材料应用于充填开采工艺如图6所示。

74.实施例5

75.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例的原料组分包括:赤泥5wt.%,脱硫石膏8wt.%,矿粉6wt.%,煤矸石30wt.%,电石渣6wt.%,44%水,铝粉1%。

76.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如表1所示,材料应用于充填开采工艺如图6所示。

77.实施例6

78.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例的原料组分包括:赤泥8wt.%,脱硫石膏5wt.%,矿粉6wt.%,煤矸石30wt.%,电石渣6wt.%,44%水,铝粉1%。

79.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如表1所示,材料应用于充填开采工艺如图6所示。

80.实施例7

81.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例的原料组分包括:赤泥6wt.%,脱硫石膏7wt.%,矿粉6wt.%,煤矸石30wt.%,电石渣6wt.%,44%水,铝粉1%,此时混合浆体的ph为13。

82.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如表1所示,材料应用于充填开采工艺如图6所示。

83.实施例8

84.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例的原料组分包括:赤泥6.3wt.%,脱硫石膏7.3wt.%,矿粉6.3wt.%,煤矸石30.1wt.%,电石渣5wt.%,44%水,铝粉1%,此时混合浆体的ph为12。

85.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如

表1所示,材料应用于充填开采工艺如图6所示。

86.实施例9

87.本实施例公开的工业固废基胶结注浆充填材料的制备方法与实施例1公开的制备方法的步骤相同,区别仅在于原料组分的配比不同,本实施例的原料组分包括:赤泥6.6wt.%,脱硫石膏7.6wt.%,矿粉6.6wt.%,煤矸石30.2wt.%,电石渣4wt.%,44%水,铝粉1%,此时混合浆体的ph为11。

88.本实施例中制得的多元固废制备工业固废基胶结注浆充填材料基本性能参数如表1所示,材料应用于充填开采工艺如图6所示。

89.对比例1

90.本对比例给出一种利用水泥、煤矸石为原料制备胶结充填材料方法,原料组分包括:325水泥26wt.%、煤矸石27%、水47wt.%。

91.将325水泥和煤矸石和水混合,在搅拌锅中搅拌1min。将搅拌好的料浆注入40mm

×

40mm

×

160mm的三联模中,在25℃室温下养护12h后,对材料进行脱模切割,待材料干燥后测试材料的抗压强度、绝干密度、干燥收缩等性能的测试,充填材料的扩散度初凝时间和终凝时间在制备过程中取部分料浆测试。

92.本对比例中制得的水泥基胶结充填材料基本性能参数如表1所示。

93.对比例2

94.本对比例给出一种利用水泥、煤矸石为原料制备工业固废基胶结注浆充填材料方法,原料组分包括:325水泥23wt.%、煤矸石30%、水47wt.%。

95.本对比例制备的水泥基工业固废基胶结注浆充填材料方法与实施例1的制备方法基本相同,区别仅仅在于依照本实施例的配方进行制备。

96.本对比例中制得的水泥基胶结充填材料基本性能参数如表1所示。

97.对比例3

98.本对比例给出一种利用水泥、煤矸石为原料制备工业固废基胶结注浆充填材料方法,按照325水泥20wt.%、煤矸石30%、水47wt.%,各组分的质量百分比合计为100%。

99.本对比例制备的水泥基工业固废基胶结注浆充填材料方法与对比例1的制备方法基本相同,区别仅仅在于依照本实施例的配方进行制备。

100.本对比例中制得的水泥基工业固废基胶结注浆充填材料基本性能参数如表1所示。

[0101][0102]

表1:实施例1~6与对比例1~3的性能参数

[0103]

从表1中的数据可以看出:

[0104]

实施例1~6所制得的充填材料的绝干密度均在650kg/m3,电石渣和铝粉的比例和添加量决定了产生气体的速率,实施例1~6中电石渣和铝粉比例和添加量恒定,因此,在制备过程中的加气速率大致相当,因此,充填材料的绝干密度相对稳定。同时,所有试样的扩散度主要取决于水固比,实施例1~3的水固比大于实施例4~6,因此,注浆材料的扩散度更大,具有更佳的流动性。

[0105]

其中,实施例1~3为改变赤泥和矿粉比例的三组试样,随着赤泥和矿粉比例增大,材料抗压强度,凝结时间,干燥收缩均不断减小。赤泥比例增加可以明显增强体系中的碱性,更多的矿粉和脱硫石膏中的活性成份被激发,但是矿粉总量的降低导致体系内活性物质总量降低,碱性增大带来正效应不足以抵消矿粉含量降低带来的负效应,因此材料的各项性能均变差。

[0106]

实施例4~6为改变赤泥和脱硫石膏比例的三组试样,同理,赤泥比例增大、体系碱性增强带来的正效应不足于抵消脱硫石膏含量降低带来的负效应,因此实施例5和6试样的各项性能均比实施例4差。

[0107]

通过对比实施例1~3和实施例4~6可以发现,实施例1~3的整体强度均小于实施例4~6,但扩散度和凝结时间相反,这主要是因为实施例1~3的水含量显著大于实施例4~6,因而会明显改变材料宏观性质。实施例7-9为改变电石渣掺量的三组试样,随着电石渣掺量的减小,材料密度和抗压强度显著上升,初凝和终凝时间略有下降,这是由于电石渣掺量降低,会降低体系的碱性,减缓铝粉反应速率,降低发泡效率,材料密度上升,而体系碱性下降也会导致各组分反应效率下降,凝结时间增加。

[0108]

对比例1~3为传统水泥基胶结充填材料制备过程,根据表1可以看出,三组对比例

得到的试样的密度远远高于采用本发明方法制备得到的工业固废基胶结注浆充填材料的密度,这是因为,采用本发明方法制备的混合浆料的碱性较强,可以利用铝粉对材料进行加气,显著降低材料密度,降低材料成本。

[0109]

而传统水泥基胶结充填材料虽然密度更大,但是其抗压强度更低,凝结时间更长,不利于实际充填过程。

[0110]

通过对比可知,本发明提供的工业固废基胶结注浆充填材料具有更低的密度,更优异的力学性能和充注性能。

[0111]

对比图1和图2,工业固废基胶结注浆充填材料中主要新生成的物相为托勃莫来石,该新物相产生便是材料产生的胶凝性的主要原因。随着体系内反应的进行,石英和方解石物相的峰强相对下降,这两种物相在碱性的作用下参与了新物相的生成,或转化为其他胶凝材料。

[0112]

对比图3和图4,托勃莫来石呈现片状晶体结构,反映前期产物较少,大部分的原料未反应,而后期材料体系中可观测到层次连通的网状托勃莫来石结构,而这种空间多孔网状结构既可以为材料提供稳定的结构同时降低材料的密度。

[0113]

对比图5和图6两种不同的充填注浆方式,可以发现两种工艺充注的区域有明显区别,覆岩离层充填位置在主管渐层和亚关键层下方,煤炭开采后,上部岩层逐步垮落,形成的离层空间。离层充填对材料强度要求低,但是需要更优异的流动性,保证材料可以更容易到达细小的空间,尽可能增大充注量,因此实施例1~3制备的充填材料的性质更适合于覆岩离层充填。相反,如图6所示,充填开采则是直接将材料注入工作面后方的空洞或欠压密区,为起到支撑顶板的作用且不影响工作面推荐速度,需要材料强度大于2mpa且凝结时间较快,因此实施例4~6制备的充填材料更适合于充填开采。

[0114]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0115]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。