1.本发明涉及耐火材料领域,尤其涉及一种抗结皮浇注料及其制备方法。

背景技术:

2.新型干法生产线分解系统中热气流中携带大量的物料粉尘以及燃料挥发的碱、硫、氯等碱蒸气,对耐火材料侵蚀严重,并且随着碱、硫、氯等挥发性物质循环富集以及在预分解系统器壁发生熔融,黏附粉状物料,产生结皮堵塞,使物料无法通过。水泥窑短流程预烧成技术可以将生料入窑温度升高至900

‑

1200℃,而且在预烧成炉中加入80

‑

90%的燃料,从而引起碱、氯、硫挥发特性的改变。虽然控制硫碱比和氯碱比可以改善结皮堵塞情况,但是由于原料和燃料的限制,部分地区无法控制硫碱比和氯碱比在一合理范围内,结皮堵塞在预烧成窑用耐火材料成为首要解决的问题之一。因此研究具有优异的耐碱性能、耐磨性能、不结皮、不堵塞性能的耐火浇注料对于满足分解系统使用要求具有重要的意义。

3.为了提高浇注料的抗结皮效果,目前还是主要从内衬耐火材料的材质方面进行解决,从而降低粘附层与耐火材料的结合程度。一些技术通过调节耐火浇注料的原料组成,使浇注料中高硅低铝组分与碱气反应生成钙长石、钾长石高粘度液相,附在浇注料表面,形成釉状保护层,在一定程度上能够阻止碱的侵蚀,增强抗结皮性能。但是钙长石和钾长石的生成会产生较大的体积膨胀效应,导致材料表面产生麻面和剥落,而且产生低共熔物,严重影响使用效果。多数技术采用碳化硅作为抗结皮浇注料的主要原料,利用碳化硅莫氏硬度大,能够抵抗生料的耐冲刷和磨损,而且碳化硅与其他材料黏结和浸润性都比较差,不易形成结皮的优点。

4.但在高温下会碳化硅容易产生氧化,初期形成的表面氧化层虽然能够保护本体材料免受碱蒸气的侵蚀,但在水泥窑的使用环境中,随着反应时间的进行,碳化硅会完全被氧化,进而失去抗结皮作用,难以在长时间内起到良好的使用效果。

5.申请号为cn201110321097.2的中国专利公开了一种碳化硅抗结皮防堵浇注料及其制备方法,其特征在于是由如下质量份数的物质混合而成:10

‑

3mm高硅瓷瓶颗粒25~35份、碳化硅颗粒35~50份、320目碳化硅细粉10~15份、碳化硅微分3~6份、水泥5~8份,再加入适量的抗氧化剂、减水剂和水;将上述原料混合均匀后加入模腔中振捣密实,经烘烤护养后得产品。本发明材料易施工、高强耐磨、抗结皮,在大中型水泥回转窑的预分解炉锥部、烟室、窑尾斜坡等部位应用,具有使用寿命长、防堵抗结皮的特点,但是其抗结皮效果仅在初期有效果,随着浇注料的使用碳化硅会完全被氧化从而失去抗结皮效果。

技术实现要素:

6.本发明是为了克服现有技术中的耐火浇注料的抗结皮效果较差的缺陷,提供了一种抗结皮浇注料及其制备方法,以克服上述缺陷。

7.为实现上述发明目的,本发明通过以下技术方案实现:一种抗结皮浇注料,按照重量份数计,包括硅砖颗粒49~64份,石英颗粒8~12份,熔

融石英6~12份,硅微粉5~8份,碳黑粉8~12份,石墨粉4~8份,金属硅粉2~4份,石墨烯粉1~2份,锰矿粉0.5~1份,铁矿粉0.3~0.8份,聚丙烯纤维0.01~0.03份,硅油0.01~0.02份。

8.本发明中的抗结皮浇注料采用回收后的硅砖作为抗结皮浇注料的主要原料,其为主要由鳞石英、方石英以及少量残余石英和玻璃相组成的酸性耐火材料,硅砖的二氧化硅含量94%以上,其真密度2.35g/cm3,具有抗酸性渣侵蚀性能,并且较高的高温强度,荷重软化开始温度1620~1670℃,因此在高温下长期使用不变形。本发明采用回收后的硅砖作为主要原料 ,不但降低了原料成本,而且还实现了固体废弃物的回收利用。

9.在常规条件下,硅砖中的sio2的晶形会在高温下发生变化,从而导致硅砖颗粒的体积发生膨胀,导致其存在稳定性较低的缺陷。但是,本发明在浇注料中加入了一定量的铁矿粉作为矿化稳定剂,其能够对硅砖中的sio2的晶型起到稳定作用,避免了晶型的变化而产生的体积膨胀。此外,由于熔融石英中的sio2晶型不随温度变化,不会产生体积膨胀效应,因此能够提高浇注料的体积稳定性。

10.硅微粉在抗结皮浇注料中起到分散作用,能够提高浇注料的流动性,并且在流动过程中由于石墨粉的添加,因而能够对浇注料起到润滑作用,降低了浇注料中各组分颗粒之间的摩擦阻力,也能提高浇注料的流动性。同时利用含碳材料难以浸润的特点提高窑内附着熔融物与浇注料的润湿角,降低了附着物与浇注料之间的粘附力,从而使得其抗结皮效果大大提升。

11.本发明在浇注料中加入有一定量的炭黑粉,其能够在浇注料中形成还原气氛,从而为金属硅粉和石墨烯粉的反应创造条件,而且锰矿粉作为反应的催化剂能够降低反应的活化能,促进原位反应生成碳化硅,从而提高浇注料的抗结皮效果。

12.因此,本发明制备的抗结皮浇注料中最终形成的是sio2—c—sic复合体系,充分发挥了含碳材料的性能特点,形成的组份高温体积稳定性好,抗热震性和耐蚀性优异,高温强度大,线膨胀系数小,完全不与水泥生料反应,具有良好的抗结皮性。而硅油作为一种有机液态添加剂,一方面能够降低抗结皮浇注料生产过程产生的扬尘,另一方面提高了含碳材料的分散性,提高了石英与碳的结合性。

13.此外,聚丙烯纤维能够在抗结皮浇注料中形成透气孔,有利于升温过程中水蒸气的排出。

14.作为优选,所述硅砖颗粒包括:粒度为10~6mm硅砖颗粒22~26份;粒度为6~2mm硅砖颗粒12~18份;粒度为2~0mm硅砖颗粒15~20份。

15.本发明中的硅砖颗粒采用粒径大小不同的颗粒组合物,其中粒度为10~6mm的数量最多,其作为骨料能够有效提高浇注料的结构强度以及耐磨性,而粒度为6~2mm的硅砖颗粒数量最少,其能够填充在粒度为10~6mm的骨料中间,而粒度最小的硅砖颗粒的含量则介于粒度为10~6mm以及粒度为10~6mm的骨料之间,从而能够使得浇注料之间能够形成最紧密的堆积。

16.此外,现有的浇注料中一般情况下粒度都是呈现两头少,中间多的分布,而本发明则是通过两头多中间少的特点,提升了浇注料的流动性,使得其泵送性能更加优异。

17.作为优选,硅砖颗粒中sio2的质量百分含量不小于94%。

18.作为优选,所述石英颗粒的粒度为2~0mm,熔融石英的粒度≤320目。

19.作为优选,石英颗粒和熔融石英中sio2的质量百分含量不小于99%。

20.作为优选,硅微粉中sio2的质量百分含量不小于94%。

21.一种抗结皮浇注料的制备方法,包括以下步骤:(s.1)将回收的硅砖破碎并加工成10~6mm、2~6mm、2~0mm的颗粒;(s.2)按照配比称取各原料,并混合均匀;(s.3)向混合物料中加入硅溶胶,搅拌均匀后即得所述抗结皮浇注料。

22.本发明在称取各原料之后,向混合物料中加入硅溶胶,由于硅凝胶中的固体成分以sio2为主,适合作为此体系抗结皮浇注料的结合剂,而且具有优异的防爆性能,能够满足急速升温的烘烤要求。

23.作为优选,按照重量份数计,所述硅溶胶的添加量为5~8份。

24.作为优选,所述硅溶胶中sio2的质量百分含量不小于28%。

25.因此,本发明具有以下有益效果:(1)采用回收后的硅砖作为抗结皮浇注料的主要原料,不但降低了原料成本,而且实现了固体废弃物的回收利用;(2)本发明制备的抗结皮浇注料中最终形成的是sio2—c—sic复合体系,充分发挥了含碳材料的性能特点,形成的组份高温体积稳定性好,抗热震性和耐蚀性优异,高温强度大,线膨胀系数小,完全不与水泥生料反应,具有良好的抗结皮性;(3)特别适用于新型水泥干法窑预热器四、五级筒,分解炉、窑尾烟室、上升烟道和下料管等部位。

具体实施方式

26.下面结合具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.实施例1本实施例中一种抗结皮浇注料及其制备方法其特征在于首先将回收的硅砖破碎加工成10~6mm、2~6mm、2~0mm的颗粒,其次一种抗结皮浇注料所采用的原料及质量份数为粒度为10~6mm硅砖颗粒26份,粒度为6~2mm硅砖颗粒12份,粒度为2~0mm硅砖颗粒20份,粒度为2~0mm石英颗粒8份,不大于320目熔融石英12份,硅微粉8份,碳黑粉12份,石墨粉4份,金属硅粉4份,石墨烯粉1份,锰矿粉0.5份,铁矿粉0.3份,聚丙烯纤维0.03份,硅油0.02份。将上述各种原料按比例称量好后,混合均匀,然后加入硅溶胶5份搅拌均匀,即制得一种抗结皮浇注料。

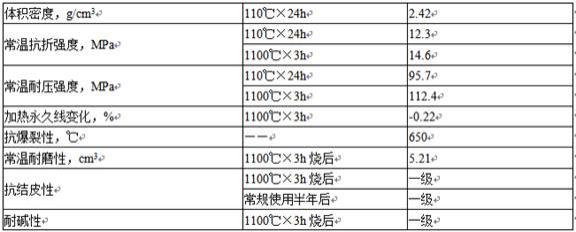

28.本实施例制备的抗结皮浇注料性能如下表1。

29.表1 实施例1制备的抗结皮浇注料性能表

实施例2一种抗结皮浇注料及其制备方法其特征在于首先将回收的硅砖破碎加工成10~6mm、2~6mm、2~0mm的颗粒,其次一种抗结皮浇注料所采用的原料及质量份数为粒度为10~6mm硅砖颗粒22份,粒度为6~2mm硅砖颗粒18份,粒度为2~0mm硅砖颗粒15份,粒度为2~0mm石英颗粒12份,不大于320目熔融石英6份,硅微粉5份,碳黑粉8份,石墨粉8份,金属硅粉2份,石墨烯粉2份,锰矿粉1份,铁矿粉0.8份,聚丙烯纤维0.01份,硅油0.01份。将上述各种原料按比例称量好后,混合均匀,然后加入硅溶胶8份搅拌均匀,即制得一种抗结皮浇注料。

30.本实施例制备的抗结皮浇注料性能如下表2。

31.表2 实施例2制备的抗结皮浇注料性能表实施例3一种抗结皮浇注料及其制备方法其特征在于首先将回收的硅砖破碎加工成10~6mm、2~6mm、2~0mm的颗粒,其次一种抗结皮浇注料所采用的原料及质量份数为粒度为10~6mm硅砖颗粒25份,粒度为6~2mm硅砖颗粒15份,粒度为2~0mm硅砖颗粒18份,粒度为2~0mm石英颗粒10份,不大于320目熔融石英9份,硅微粉5~8份,碳黑粉11份,石墨粉6份,金属硅粉3份,石墨烯粉1.5份,锰矿粉0.8份,铁矿粉0.5份,聚丙烯纤维0.02份,硅油0.015份。将上述各种原料按比例称量好后,混合均匀,然后加入硅溶胶6份搅拌均匀,即制得一种抗结皮浇注料。

32.本实施例制备的抗结皮浇注料性能如下表3。

33.表3实施例3制备的抗结皮浇注料性能表

实施例4一种抗结皮浇注料及其制备方法其特征在于首先将回收的硅砖破碎加工成10~6mm、2~6mm、2~0mm的颗粒,其次一种抗结皮浇注料所采用的原料及质量份数为粒度为10~6mm硅砖颗粒24份,粒度为6~2mm硅砖颗粒17份,粒度为2~0mm硅砖颗粒16份,粒度为2~0mm石英颗粒11份,不大于320目熔融石英10份,硅微粉7份,碳黑粉10份,石墨粉7份,金属硅粉3份,石墨烯粉1.8份,锰矿粉0.7份,铁矿粉0.6份,聚丙烯纤维0.015份,硅油0.02份。将上述各种原料按比例称量好后,混合均匀,然后加入硅溶胶7份搅拌均匀,即制得一种抗结皮浇注料。

34.本实施例制备的抗结皮浇注料性能如下表4。

35.表4 实施例4制备的抗结皮浇注料性能表对比例1对比例1采用授权公告号为cn102503458b的实施例2 中的组分进行配置:具体如下:10

‑

3mm高硅瓷瓶颗粒35份、3

‑

1mm碳化硅颗粒15份、1

‑

0mm碳化硅颗粒25份、320目碳化硅细粉10份、2

‑

10μm碳化硅微粉6份、 高铝水泥8份、水6.5份、微硅粉6份、混凝土减水剂0.2份。

36.在使用现场进行6.5份水的添加,混合均匀,加入模腔中振捣密实,经常规烘烤养护后得产品。

37.对比例1制备的抗结皮浇注料性能如下表5。

38.表5 对比例1制备的抗结皮浇注料性能表

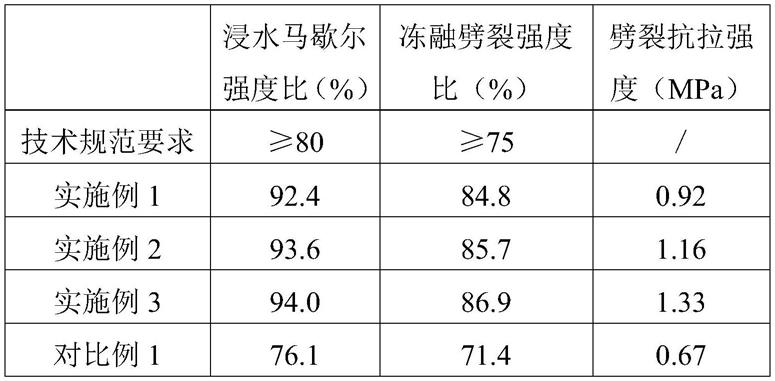

将实施例1~4中的数据与对比例1进行比较,我们发现,本发明中的技术方案中的浇注料具有良好的力学性能,同时高温体积稳定性较,抗热震性能优异的特点。同时,完全不与水泥生料反应,具有良好的抗结皮性。

39.此外,为了比较在使用一定时间后,其抗结皮性能的变化,特别比较了在常规的使用半年后对其抗结皮性能,我们发现实施例1~4中的抗结皮浇注料在常规使用半年后其抗结皮等级依旧保持在一级,而对比例1中的浇注料则从初始的一级下降到二级,表明对比例1中的碳化硅容易在高温下发生氧化反应,导致其整体浇注料的抗结皮效果下降。进而表明本发明技术方案中最终形成的sio2—c—sic复合体系相较于对比例1中单一的sic体系而言,具有更加优异的抗结皮效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。