1.本发明涉及航空发动机和燃气轮机超高温防护涂层技术领域,尤其涉及一种高韧性长寿命超高温热障涂层材料及其制备方法和应用。

背景技术:

2.热障涂层在航空发动机和燃气轮机(“两机”)高温热端部件表面有广泛且重要的应用,是不断提升涡轮进口温度、延长热端部件服役寿命及综合性能的关键技术。6~8wt.%y2o3部分稳定的zro2(ysz)热障涂层高温易发生相变并伴随4%左右的体积膨胀、加速烧结造成涂层杨氏模量升高、应变容限降低,热循环寿命缩短,长时间工作温度低于1200℃。随着“两机”技术的不断发展,涡轮进口温度最高已经突破1800℃,考虑到气膜冷却设计及特殊部位的服役工况,研制使用温度达1400~1600℃的新型高韧性、长寿命超高温热障涂层成为新一代“两机”高温热端部件隔热防护亟待突破的关键问题。

3.由于ysz热障涂层已无法满足新一代“两机”研制需求,在过去二十多年里,国内外研究了大量新型超高温热障涂层材料,主要包括以下几类:

4.(1)烧绿石结构稀土锆酸盐re2zr2o7(re=la,nd,sm,eu,gd)热障涂层材料热导率较低,室温~1550℃无相变,热膨胀系数为9~12

×

10-6

k-1

。但是,该类材料断裂韧性低,单层涂层的热循环寿命短。此外,单一烧绿石稀土锆酸盐涂层与热生长氧化物tgo容易发生高温化学反应。如热膨胀系数最高的烧绿石结构gd2zr2o7不适合作为单一热障陶瓷层直接使用于金属粘接层表面。

5.(2)多元稀土共掺杂的ysz基高温热障涂层材料。ysz具有与金属基底最好的热机械匹配性,通过多元稀土掺杂,形成高晶体缺陷四方相ysz(适量稀土元素共掺杂,仍然保持四方相晶体结构)或者立方相ysz(含y在内的多种稀土元素总掺杂量在20wt.%左右),有利于降低该类材料的热导率,同时确保较高的断裂韧性和热膨胀系数,室温到1600℃之间无相变。但是,研究表明,ysz基的多元稀土掺杂改性热障涂层材料在≥1500℃仍然会迅速烧结,大幅降低其应变容限及高温热循环寿命,不能满足新一代“两机”对超高温热障涂层的研制需求。

6.(3)稀土钽酸盐和稀土铌酸盐热障涂层材料虽然高温相稳定性好,但是原材料成本高、断裂韧性相对较低,限制了该类热障涂层在1400~1600℃超高温的热循环寿命及其在两机热端部件上的使用。

7.此外,la2ce2o7、la2(zr

0.7

ce

0.3

)2o7、磁铅石结构稀土六铝酸盐等新型热障涂层材料室温到1600℃无相变,但是都存在涂层制备过程中化学计量比偏离或非晶相含量大、或超高温烧结速率快等问题,涂层的超高温服役可靠性有待进一步研究论证。

8.因此,使用温度在1400~1600℃的新型高韧性、长寿命超高温热障涂层材料仍然是研制新一代高性能两机亟待解决的关键问题。

技术实现要素:

9.本发明的目的在于提供一种高韧性长寿命超高温热障涂层材料及其制备方法和应用,所述热障涂层材料的使用温度为1400~1600℃,在室温至1600℃无相变,热导率低,热膨胀系数高、断裂韧性高且使用寿命长。

10.为了实现上述发明目的,本发明提供以下技术方案:

11.本发明提供了一种热障涂层材料,化学组成为(gd

x

smyyb

1-x-y

)2(a

1-nbn

)2o7,x y≤0.6,x≥0.2,y≥0.2,a为zr或hf,b为ce,n≤0.5。

12.优选的,所述y=0.3~0.4,n=0~0.3。

13.本发明提供了上述技术方案所述热障涂层材料的制备方法,包括以下步骤:

14.将所述热障涂层材料对应的金属氧化物原料分别进行第一煅烧后,得到对应的金属氧化物粉;

15.将所述对应的金属氧化物粉混合球磨后,进行第二煅烧,得到热障涂层材料。

16.优选的,所述第一煅烧的温度为600~1200℃,时间≥2h;所述第二煅烧的温度为1450~1650℃,时间≥6h。

17.本发明提供了上述技术方案所述热障涂层材料的制备方法,包括以下步骤:

18.将所述热障涂层材料对应的金属盐混合溶液与氨水混合,进行共沉淀,得到前驱体沉淀物;

19.将所述前驱体沉淀物依次进行第一煅烧和第二煅烧,得到热障涂层材料。

20.优选的,所述第一煅烧的温度为1300℃,时间为12h,所述第二煅烧的温度≥1400℃,时间为24h。

21.本发明提供了上述技术方案所述热障涂层材料的制备方法,包括以下步骤:

22.将所述热障涂层材料对应的金属盐混合溶液与有机熬合剂混合,依次进行溶胶化和凝胶化,得到凝胶;

23.将所述凝胶依次进行第一煅烧和第二煅烧,得到热障涂层材料。

24.优选的,所述有机熬合剂为柠檬酸、聚乙二醇、柠檬酸铵、聚乙烯吡咯烷酮或edta;所述溶胶化的温度为室温,时间为6~12h;所述凝胶化的温度为85~100℃;所述第一煅烧的温度为1300℃,时间≥6h,所述第二煅烧的温度为1400℃,时间≥6h。

25.本发明提供了上述技术方案所述热障涂层材料或上述技术方案所述制备方法制备得到的热障涂层材料在航空发动机或燃气轮机高温热端部件中的应用;所述高温热端部件的表面温度为1400~1600℃。

26.本发明提供了一种双陶瓷层结构热障涂层,包括依次层叠设置的合金基底层、金属粘接层和双陶瓷热障层;所述双陶瓷热障层包括ysz底层和热障陶瓷顶层;所述热障陶瓷顶层为上述技术方案所述热障涂层材料或上述技术方案所述制备方法制备得到的热障涂层材料。

27.本发明提供了一种热障涂层材料,本发明以稀土锆酸盐晶体结构为靶向,充分考虑超温服役的红外辐射、高热膨胀系数、低热导率及高断裂韧性要求,通过gd

3

、sm

3

和yb

3

三元稀土重构烧绿石晶体结构,调控优化成分比例,增加晶体缺陷浓度,通过yb

3

的取代增强晶格畸变,有效降低高温红外辐射传热,在保证材料低热导率、高热膨胀系数基础上,实现高断裂韧性和优异的耐高温性能,进而延长涂层的使用寿命。此外,本发明通过ce

4

对部

分zr

4

或hf

4

晶体格位的取代,可以进一步增加整体晶体缺陷浓度,进一步降低材料的热导率,提高抗腐蚀、耐高温及断裂韧性等性能。因此,本发明提供的超高温热障陶瓷材料具有很好的抗高温烧结性能和相稳定性,在室温~1600℃不发生相变,所制备的热障陶瓷涂层在1000~1500℃范围内100h烧结扩散率变化率≤25%。

28.本发明提供了所述热障涂层材料的制备方法,本发明采用固相反应法、共沉淀法或溶胶凝胶法合成,且通过大气等离子喷涂形成热障涂层,用于航空发动机或燃气轮机高温热端部件,使用温度最高可达1400~1600℃,抗热冲击循环寿命长。

29.采用本发明所述热障涂层材料制成的双陶瓷层结构热障涂层(常规层状结构)的热导率≤1.2w/m

·

k,烧结陶瓷块体的断裂韧性≥2.1mpa

·m1/2

,断裂韧性显著提升。

30.本发明制备的双陶瓷层结构热障涂层,ysz在底层,所述热障涂层材料位于顶层,双陶瓷层总厚度可达600~1500μm,整个热障涂层体系在1100℃的等温热循环寿命(24h日循环)≥50次,在燃气火焰热梯度循环测试中,热循环寿命≥12000次。

附图说明

31.图1为实施例1制备的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体的xrd图;

32.图2为实施例1制备的用于等离子喷涂的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体的截面sem图;

33.图3为应用例1制备的双陶瓷层高温热障涂层的截面sem图;

34.图4为应用例2制备的双陶瓷层高温热障涂层截面sem图。

具体实施方式

35.本发明提供了一种热障涂层材料,化学组成为(gd

x

smyyb

1-x-y

)2(a

1-nbn

)2o7,x y≤0.6,x≥0.2,y≥0.2,a为zr或hf,b为ce,n≤0.5。

36.在本发明中,所述y=0.3~0.4,n=0~0.3;所述热障涂层材料具体为(sm

0.2

gd

0.2

yb

0.6

)2zr2o7、(sm

0.4

gd

0.2

yb

0.4

)2(hf

0.7

ce

0.3

)2o7、(sm

0.3

gd

0.2

yb

0.5

)2(zr

0.7

ce

0.3

)2o7或(sm

0.2

gd

0.4

yb

0.4

)2hf2o7。

37.本发明提供了上述技术方案所述热障涂层材料的制备方法,包括以下步骤:

38.将所述热障涂层材料对应的金属氧化物原料分别进行第一煅烧后,得到对应的金属氧化物粉;

39.将所述对应的金属氧化物粉混合球磨后,进行第二煅烧,得到热障涂层材料。

40.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

41.本发明将所述热障涂层材料对应的金属氧化物原料分别进行第一煅烧后,得到对应的金属氧化物粉。

42.在本发明中,所述热障涂层材料对应的金属氧化物原料优选为单斜相zro2(纯度≥99.9%)、hfo2(纯度≥99.9%)、ceo2(纯度≥99.99%)、gd2o3(纯度≥99.99%)、sm2o3(纯度≥99.99%)和yb2o3(纯度≥99.99%)。

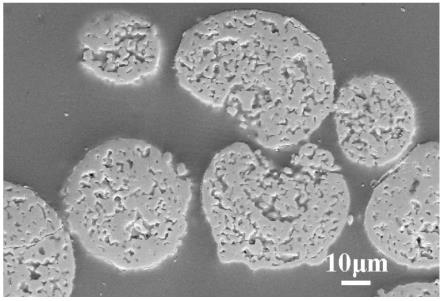

43.在本发明中,所述第一煅烧优选在空气气氛中进行,所述第一煅烧的温度优选为600~1200℃,时间优选≥2h,更优选为4h。本发明通过第一煅烧去除吸附的水蒸气及其他易挥发物质,确保原料称量时化学计量比准确。

44.完成所述第一煅烧后,本发明优选将所得产物随炉冷却至120℃,转移至真空干燥

箱中保存备用。

45.得到对应的金属氧化物粉后,本发明将所述对应的金属氧化物粉混合球磨后,进行第二煅烧,得到热障涂层材料。

46.在本发明中,所述混合球磨的方式优选为湿法球磨,所述混合球磨优选采用氧化锆球为球磨介质,以水或无水乙醇作为液体介质,所述球磨后所得粉体颗粒粒径优选≤5μm。本发明对所述液体介质和球磨介质的用量没有特殊的限定,根据实际需求调整即可。本发明对所述混合球磨的具体参数没有特殊的限定,根据实际需求调整得到所需粒径的粉体颗粒即可。在本发明的实施例中,所述球磨的转速具体为240r/min,时间具体为72h。

47.完成所述混合球磨后,本发明优选将所得浆料转移至烘箱干燥,将所得干燥料饼破碎,过300目筛,得到混合粉体。在本发明中,所述干燥的温度优选为120℃,时间优选为48h;所述破碎的方式优选为机械研磨破碎,本发明对所述机械研磨破碎的具体过程没有特殊的限定,按照本领域熟知的过程进行即可。

48.得到混合粉体后,本发明优选将所述混合粉体进行第二煅烧,得到热障涂层材料。在本发明中,所述第二煅烧的温度优选为1450~1650℃,更优选为1550℃,时间优选≥6h,更优选为24h;所述第二煅烧优选在高温箱式电阻炉中进行。

49.完成所述第二煅烧后,本发明优选将所得产物随炉冷却至室温,机械破碎后,得到热障涂层材料;本发明优选机械破碎至平均粒径≤5μm,更优选为1μm。

50.本发明提供了上述技术方案所述热障涂层材料的制备方法,包括以下步骤:

51.将所述热障涂层材料对应的金属盐混合溶液与氨水混合,进行共沉淀,得到前驱体沉淀物;

52.将所述前驱体沉淀物依次进行第一煅烧和第二煅烧,得到热障涂层材料。

53.本发明将所述热障涂层材料对应的金属盐混合溶液与氨水混合,进行共沉淀,得到前驱体沉淀物。

54.在本发明中,所述热障涂层材料对应的金属盐混合溶液的制备过程优选为按照化学计量比将sm2o3(纯度99.99%)、gd2o3(纯度99.99%)、yb2o3(纯度99.99%)和ceo2(纯度99.99%)分别溶于发烟硝酸中,将溶解过程中生产的水和未反应的剩余硝酸充分蒸发,得到四种稀土硝酸盐透明晶体;向所述四种稀土硝酸盐透明晶体中分别加入水配成浓度为1mol/l的四种硝酸盐溶液;将所述四种硝酸盐混合搅拌120min,按照化学计量比将hfocl2·

8h2o粉体(或zrocl2·

8h2o)加入所得混合溶液中,搅拌均匀,得到热障涂层材料对应的金属盐混合溶液。本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。

55.在本发明中,所述热障涂层材料对应的金属盐混合溶液与氨水混合的过程优选为将氨水滴加至所述热障涂层材料对应的金属盐混合溶液中,直至溶液的ph=12.5且没有新的沉淀物出现,停止滴加氨水,所述氨水的浓度优选为15wt%。

56.滴加完氨水后,本发明优选将所得产物继续搅拌≥60min,陈化120min,将所得产物依次进行离心、过滤、干燥和破碎,过≥120目筛,得到前驱体沉淀物。

57.在本发明中,所述干燥的温度优选为120℃,时间优选为36h;本发明对所述离心、过滤和破碎的具体过程没有特殊的限定,按照本领域熟知的过程进行即可。

58.得到前驱体沉淀物后,本发明将所述前驱体沉淀物依次进行第一煅烧和第二煅

烧,得到热障涂层材料。

59.在本发明中,所述第一煅烧的温度优选为1300℃,时间优选为12h。

60.完成所述第一煅烧后,本发明优选将所得物料破碎,过120目筛,进行第二煅烧;所述第二煅烧的温度优选≥1400℃,时间优选为24h。

61.完成所述第二煅烧后,本发明优选将所得物料冷却至室温,研磨破碎至60nm~2μm,得到热障涂层材料。本发明对所述研磨破碎的过程没有特殊的限定,能够得到上述粒径要求的材料即可。所述第一煅烧和第二煅烧均优选在高温箱式电阻炉中进行。

62.本发明提供了上述技术方案所述热障涂层材料的制备方法,包括以下步骤:

63.将所述热障涂层材料对应的金属盐混合溶液与有机熬合剂混合,依次进行溶胶化和凝胶化,得到凝胶;

64.将所述凝胶依次进行第一煅烧和第二煅烧,得到热障涂层材料。

65.本发明将所述热障涂层材料对应的金属盐混合溶液与有机熬合剂混合,依次进行溶胶化和凝胶化,得到凝胶。

66.在本发明中,所述热障涂层材料对应的金属盐混合溶液的制备过程优选将按照化学计量比将sm2o3(纯度99.99%)、gd2o3(纯度99.99%)、yb2o3(纯度99.99%)、ceo2(纯度99.99%)分别溶于发烟硝酸中,将溶解过程中生产的h2o和未反应的剩余硝酸充分蒸发,得到四种稀土硝酸盐晶体,向所述四种稀土硝酸盐晶体中分别加入水配成浓度为1mol/l的四种硝酸盐溶液;将上述四种硝酸盐溶液混合搅拌60min,按照化学计量比将aocl2·

8h2o或a(no3)4·

6h2o粉体加入所得混合溶液中,搅拌均匀。本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。

67.在本发明中,所述有机熬合剂优选为柠檬酸、聚乙二醇、柠檬酸铵、聚乙烯吡咯烷酮或edta;所述有机熬合剂与金属盐混合溶液中所有金属离子的总摩尔量的摩尔比优选为1.2:1。本发明对所述热障涂层材料对应的金属盐混合溶液与有机熬合剂混合的过程没有特殊的限定,按照本领域熟知的过程进行即可。

68.在本发明中,所述溶胶化的温度优选为室温,时间优选为6~12h;所述溶胶化优选在搅拌条件下进行。

69.完成所述溶胶化后,本发明优选将所得混合熔盐置于恒温水浴锅中,进行凝胶化;所述凝胶化的温度优选为85~100℃;本发明对所述凝胶化的时间没有特殊的限定,能够将水分充分蒸发完全即可。本发明通过恒温水浴锅蒸发水分,溶液逐步转变为溶胶。完成所述凝胶化后,本发明优选将所得物料研磨破碎后,得到干燥的凝胶。本发明对所述研磨破碎的过程没有特殊的限定,按照本领域熟知的过程进行即可。

70.得到凝胶后,本发明将所述凝胶依次进行第一煅烧和第二煅烧,得到热障涂层材料。

71.在本发明中,所述第一煅烧和第二煅烧优选在高温箱式电阻炉中进行;所述第一煅烧的温度优选为1300℃,时间优选≥6h。

72.完成所述第一煅烧后,本发明优选将所得物料破碎后,进行第二煅烧;所述第二煅烧的温度优选为1400℃,时间优选≥6h。

73.完成所述第二煅烧后,本发明优选将所得物料破碎,得到所需粒径的热障涂层材料,粒径优选为60nm~1μm,更优选为80~300nm。

74.本发明提供了上述技术方案所述热障涂层材料或上述技术方案所述制备方法制备得到的热障涂层材料在航空发动机或燃气轮机高温热端部件中的应用;所述高温热端部件的表面温度为1400~1600℃。在本发明中,所述高温热端部件优选为燃烧室内壁、涡轮动叶片、涡轮静叶片或尾喷管。

75.本发明提供了一种双陶瓷层结构热障涂层,包括依次层叠设置的合金基底层、金属粘接层和双陶瓷热障层;所述双陶瓷热障层包括ysz底层和热障陶瓷顶层;所述热障陶瓷顶层为上述技术方案所述热障涂层材料或上述技术方案所述制备方法制备得到的热障涂层材料。

76.在本发明中,所述合金基底层优选为镍基高温合金,更优选为铸造高温合金或定向凝固高温合金或单晶高温合金;本发明对所述镍基高温合金的具体牌号和尺寸没有特殊的限定,本领域熟知的市售牌号均可;在本发明的实施例中,具体为定向凝固镍基高温合金dz125、定向凝固高温合金mar247或gh3128/3230高温合金或镍基单晶高温合金dd10,尺寸均为φ30mm

×

5mm的圆片。

77.在本发明中,所述镍基高温合金使用前优选进行预处理;所述预处理的过程优选为将镍基高温合金基体采用60目刚玉在0.4mpa压缩空气下对圆片的一个表面进行喷砂处理至表面粗糙度ra=3μm,然后用丙酮进行超声清洗,在120℃烘箱中干燥。

78.在本发明中,所述金属粘接层的成分优选包括nicocraly,优选还包括≤2wt.%的hf、ta和si元素中的一种或几种;所述金属粘接层的厚度优选为100~200μm,更优选为120~150μm。本发明对所述金属粘接层的具体组分和含量没有特殊的限定,本领域熟知的市售商品均可。

79.本发明优选采用超音速火焰喷涂(hvof/hvaf)或低压等离子喷涂(lpps)在合金基底上制备金属粘接层;本发明对所述金属粘接层的具体制备过程和参数没有特殊的限定,按照本领域熟知的过程进行即可。

80.在本发明中,所述双陶瓷热障层包括ysz底层和热障陶瓷顶层;所述ysz底层优选为氧化钇(y2o3摩尔分数为3~5%)部分稳定氧化锆(ysz);所述ysz底层的厚度优选为60~300μm,更优选为100~200μm;孔隙率优选为5~12%,更优选为8~10%。

81.本发明优选采用大气等离子喷涂在金属粘接层表面制备ysz底层;本发明对所述大气等离子喷涂的具体过程和参数没有特殊的限定,按照本领域熟知的过程进行即可。

82.在本发明中,所述热障陶瓷顶层为上述技术方案所述热障涂层材料或上述技术方案所述制备方法制备得到的热障涂层材料,本发明优选采用大气等离子喷涂在ysz底层表面制备热障陶瓷顶层;本发明对所述大气等离子喷涂的具体过程和参数没有特殊的限定,按照本领域熟知的过程进行即可。

83.本发明优选将所述热障涂层材料采用喷雾造粒法团聚成粒径为20~150μm的粉体,直接用于大气等离子喷涂制备热障涂层;或者本发明优选将团聚后的粉体进一步进行烧结或等离子球化后,用于大气等离子喷涂制备热障涂层。本发明对所述烧结和等离子球化的过程没有特殊的限定,按照本领域熟知的过程进行即可。在本发明的应用例中,具体为在800℃烧结12h。

84.在本发明中,所述热障陶瓷顶层的厚度优选为400~1450μm,更优选为500~800μm。

85.在本发明中,所述双陶瓷热障层的总厚度优选为600~1500μm。

86.在本发明中,所述热障陶瓷顶层的结构优选为经典层状多孔结构,孔隙率优选为10~30%,更优选为20%,喷涂态热导率优选为≤1.2w

·

m-1

·

k-1

;或者,所述热障陶瓷顶层的结构优选为垂直裂纹结构,所述垂直裂纹结构的垂直裂纹密度优选为1~13条/mm((平行于涂层与基底界面方向1mm宽度范围内垂直裂纹的个数),更优选为1.8~7条/mm,涂层总孔隙率优选为6~20%,更优选为10~15%,进一步优选为12%。

87.本发明所述垂直裂纹结构是指涂层截面上,总体方向上垂直于涂层与金属基底界面,并且长度大于涂层总厚度的1/2。

88.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

89.实施例1

90.采用高温固相合成制备粉末(sm

0.2

gd

0.2

yb

0.6

)2zr2o7:

91.将zro2(纯度99.9%)、sm2o3(纯度99.99%)、gd2o3(纯度99.99%)、yb2o3(纯度99.99%)四种粉末在600℃煅烧4h,按照化学计量比称取四种粉末装入球磨罐中,在球磨罐中加入氧化锆球磨球,加入去离子水后,球磨混合72h,球磨罐转速为240r/min,球磨混料结束后,将球磨罐中的浆料彻底转移至不锈钢容器中,在烘箱中120℃干燥48h,然后将干燥的料饼机械研磨破碎过300目筛;将过筛后的混合粉末放在高温箱式电阻炉中1450℃保温24h后,随炉冷却至室温,机械破碎至平均粒径≤5μm,得到(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体。

92.实施例2

93.采用共沉淀途径制备粉末(sm

0.4

gd

0.2

yb

0.4

)2(hf

0.7

ce

0.3

)2o7:

94.按照化学计量比称取sm2o3(纯度99.99%)、gd2o3(纯度99.99%)、yb2o3(纯度99.99%)、ceo2(纯度99.99%)分别溶于发烟硝酸中,将溶解过程中生产的h2o和未反应的硝酸充分蒸发,得到四种稀土硝酸盐晶体;向四种稀土硝酸盐晶体中分别加入去离子水配成浓度为1mol/l的四种硝酸盐溶液;将上述四种硝酸盐溶液混合搅拌120min,按照化学计量比称取hfocl2·

8h2o粉体加入所得混合溶液中,搅拌均匀;在不断搅拌的同时,向所得五种混合盐溶液中滴加浓度为15wt%的氨水,直至溶液的ph=12.5且没有新的沉淀物出现,停止滴加,并继续搅拌60min后再陈化120min,将所得沉淀后的混合物离心、抽滤后,在烘箱中120℃干燥36h;将干燥的料饼研磨破碎过120目筛,将过筛后的混合粉末放在高温箱式电阻炉中首先1300℃保温12h后,取出破碎过120目筛,继续在1400℃保温24h后,随炉冷却至室温,研磨破碎至粒径为60nm~2μm,得到(sm

0.4

gd

0.2

yb

0.4

)2(hf

0.7

ce

0.3

)2o7粉体。

95.实施例3

96.采用溶胶-凝胶途径制备粉末(sm

0.3

gd

0.2

yb

0.5

)2(zr

0.7

ce

0.3

)2o7:

97.按照化学计量比称取sm2o3(纯度99.99%)、gd2o3(纯度99.99%)、yb2o3(纯度99.99%)、ceo2(纯度99.99%)分别溶于发烟硝酸中,将溶解过程中生产的h2o和未反应的硝酸蒸发,得到四种稀土硝酸盐透明晶体;向所述四种稀土硝酸盐透明晶体中分别加入去离子水配成浓度为1mol/l的四种硝酸盐溶液;将上述四种硝酸盐溶液混合搅拌60min,按照化学计量比称取适量的zrocl2·

8h2o粉体加入混合溶液中,溶解搅拌均匀;

98.称取柠檬酸(按照柠檬酸:所有金属离子=1.2:1的摩尔比)加入到上述四种稀土硝酸盐水溶液中,在室温下搅拌混合12h,将所得混合熔盐放在恒温水浴锅中在85℃中直至充分蒸发完水分,得到干燥的凝胶粉;

99.将干燥的凝胶粉研磨破碎后放置于高温箱式电阻炉中,首先在1300℃保温6h,然后取出研磨破碎后再在1400℃保温6h,再经过研磨破碎后,得到粒径为60~300nm的(sm

0.3

gd

0.2

yb

0.5

)2(zr

0.7

ce

0.3

)2o粉体。

100.实施例4

101.采用高温固相合成制备粉末(sm

0.2

gd

0.4

yb

0.4

)2hf2o7:

102.将hfo2(纯度99.9%)、sm2o3(纯度99.99%)、gd2o3(纯度99.99%)、yb2o3(纯度99.99%)四种粉末在1200℃煅烧2h;按照化学计量比称取四种粉末装入球磨罐中,在球磨罐中加入氧化锆球磨球,加入去离子水后,球磨混合72h,球磨罐转速为240r/min,球磨混料结束后,将球磨罐中的浆料彻底转移至不锈钢容器中,再在烘箱中120℃干燥48h,将干燥的料饼机械研磨破碎过300目筛,将过筛后的混合粉末放在高温箱式电阻炉中1550℃保温24h后随炉冷却至室温,机械破碎至平均粒径为1μm,得到(sm

0.2

gd

0.4

yb

0.4

)2hf2o7粉体。

103.应用例1

104.将实施例1制备的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体进行喷雾造粒,筛选20~150μm粒径范围的粉体,在800℃烧结12h后,得到用于等离子喷涂的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体;

105.以定向凝固镍基高温合金dz125为基体,尺寸为的圆片,采用60目刚玉在0.4mpa压缩空气下对圆片的一个表面进行喷砂处理至表面粗糙度ra=3μm,然后用丙酮进行超声清洗,在120℃烘箱中干燥;

106.采用超音速火焰喷涂hvof在圆形dz125高温合金试片表面制备nicocralyta金属粘接层,厚度为150μm;

107.采用大气等离子喷涂在金属粘接层上制备厚度150μm的ysz(美科204ns系列粉)陶瓷热障层,孔隙率为8%;

108.采用大气等离子喷涂在ysz层表面制备一层厚度1450μm的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7热障陶瓷面层,涂层为垂直裂纹(dvc)结构,垂直裂纹密度为1.8条/mm,涂层总孔隙率为15%,得到双陶瓷层高温热障涂层。

109.应用例2

110.采用喷雾造粒处理实施例2制备的(sm

0.4

gd

0.2

yb

0.4

)2(hf

0.7

ce

0.3

)2o7粉体,得到粒径为40~90μm的中空球状团聚颗粒用于热障涂层制备;

111.以单晶高温合金dd10为基体,尺寸为的圆片,采用60目刚玉在0.4mpa压缩空气下对圆片的一个表面进行喷砂处理至表面粗糙度ra=3μm,然后用丙酮进行超声清洗,在120℃烘箱中干燥;

112.采用低压等离子喷涂法在镍基单晶高温合金圆形试片表面制备nicocralyhf金属粘接层,厚度为200μm;

113.采用大气等离子喷涂在金属粘接层上制备一层厚度300μm的ysz(美科204ns系列粉)陶瓷热障层,孔隙率为10%;

114.采用大气等离子喷涂在ysz层表面制备一层厚度550μm的(sm

0.4

gd

0.2

yb

0.4

)2(hf

0.7

ce

0.3

)2o7热障陶瓷面层,为经典层状多孔结构,涂层孔隙率为20%,喷涂态热导率为

0.59w

·

m-1

·

k-1

,得到双陶瓷层高温热障涂层。

115.应用例3

116.将实施例3制备的(sm

0.3

gd

0.2

yb

0.5

)2(zr

0.7

ce

0.3

)2o粉体喷雾造粒后,1000℃烧结12h,得到粒径45~125μm的粉体用于制备热障涂层;

117.以gh3128/3230高温合金为基体,尺寸为的圆片,采用60目刚玉在0.4mpa压缩空气下对圆片的一个表面进行喷砂处理至表面粗糙度ra=3μm,再用丙酮进行超声清洗,在120℃烘箱中干燥;

118.采用低压等离子喷涂法在镍基单晶高温合金圆形试片表面制备nicocraly金属粘接层,厚度为120μm;

119.采用大气等离子喷涂在所述金属粘接层上制备一层厚度60μm的ysz(y2o3摩尔分数为3%)陶瓷热障层,孔隙率为12%;

120.采用大气等离子喷涂在ysz层表面制备一层厚度为500μm的(sm

0.3

gd

0.2

yb

0.5

)2(zr

0.7

ce

0.3

)2o7热障陶瓷面层,该面层为dvc(垂直裂纹)结构,垂直裂纹密度7cracks/mm,涂层孔隙率为12%,得到双陶瓷层高温热障涂层。

121.应用例4

122.将实施例4制备的(sm

0.2

gd

0.4

yb

0.4

)2hf2o7粉体喷雾造粒成高流动性团聚粉体,再经过等离子体球化,得到粒径20~120μm的粉体用于大气等离子喷涂制备热障涂层;

123.以定向凝固高温合金mar247为基体,尺寸为的圆片,采用60目刚玉在0.4mpa压缩空气下对圆片的一个表面进行喷砂处理至表面粗糙度ra=3μm,再用丙酮进行超声清洗,在120℃烘箱中干燥;

124.采用低压等离子喷涂法在镍基单晶高温合金圆形试片表面制备nicocralyhfta金属粘接层,厚度为100μm;

125.采用大气等离子喷涂在金属粘接层上制备一层厚度200μm的ysz(y2o3摩尔分数为5%)陶瓷热障层,孔隙率为5%;

126.采用大气等离子喷涂在ysz层表面制备一层厚度800μm的(sm

0.2

gd

0.4

yb

0.4

)2hf2o7热障陶瓷面层,该面层为dvc(垂直裂纹)结构,垂直裂纹密度13cracks/mm,涂层孔隙率为10%,得到双陶瓷层高温热障涂层。

127.表征及性能测试

128.1)图1为实施例1制备的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体的xrd图;由图1可知,所制备的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体具有高的化学纯度,达到99.9%。

129.2)图2为实施例1制备的用于等离子喷涂的(sm

0.2

gd

0.2

yb

0.6

)2zr2o7粉体的截面sem图,由图2可知,团聚体具有一定的孔隙率,但是单颗粒团聚体的致密度比喷雾造粒时的状态显著提高。粉体颗粒形态对等离子喷涂涂层孔隙率、垂直裂纹的生长和密度具有重要影响。

130.3)图3为应用例1制备的双陶瓷层高温热障涂层的截面sem图,可以清晰看到ysz底层和热障陶瓷材料面层的双层结构。

131.4)图4为应用例2制备的双陶瓷层高温热障涂层截面sem图,可以清晰看到ysz底层和热障陶瓷材料面层的双层结构。

132.5)对应用例1~4制备的双陶瓷层高温热障涂层进行激光热导率测试,结果表明,

应用例1~4制备的热障涂层的喷涂态平均热导率分别为:1.20wm-1

k-1

、0.54wm-1

k-1

、1.16wm-1

k-1

和0.86wm-1

k-1

;喷涂态涂层在1000~1500℃范围内100h烧结扩散率变化率分别为:22%、25%、20%和18%。

133.6)对应用例1~4制备的双陶瓷层高温热障涂层进行单边切口法断裂韧性测试,测试结果分别为:3.2mpa

·m1/2

、2.8mpa

·m1/2

、3.8mpa

·m1/2

和3.5mpa

·m1/2

。

134.7)对应用例1~4制备的双陶瓷层高温热障涂层进行等温热循环寿命测试,测试方法为:将试样置于电炉中在1100℃恒温23.5h,然后将试样从电炉中取出置于室温空气中冷却30min,记为一次热循环及日循环;结果表明,应用例1~4制备的热障涂层的等温热循环寿命(24h日循环)分别为:≥120次、≥65次、≥115次和≥150次。

135.8)对应用例1~4制备的双陶瓷层高温热障涂层进行燃气火焰热梯度循环测试,涂层表面测试温度为1400~1600℃,火焰加热涂层表面5min,然后移开火焰,冷却2min;

136.结果表明,应用例1制备的双陶瓷层高温热障涂层在1500℃表面测试温度下,燃气火焰抗热冲击循环寿命最长达28000次。

137.应用例2制备的双陶瓷层高温热障涂层使用温度1600℃,燃气火焰抗热冲击循环寿命最长达23000次。

138.应用例3制备的双陶瓷层高温热障涂层使用温度≤1600℃,燃气火焰抗热冲击循环寿命最长达25000次。

139.应用例4制备的双陶瓷层高温热障涂层使用温度1600℃,燃气火焰抗热冲击循环寿命最长达30000次。

140.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。