1.本发明涉及纤维增强树脂基复合材料技术领域,具体为散射耐候型纤维增强树脂基复合材料及其制备方法。

背景技术:

2.纤维增强树脂基复合材料,也称为纤维增强树脂基塑料(frp),它是以合成树脂(热固性树脂和热塑性树脂)作为基体材料,以碳纤维、玻璃纤维或芳纶纤维等作为增强材料,经成型工艺复合而成的一种高强度复合材料。纤维增强树脂基复合材料具有比强度及比模量高、性能的可设计性及制件可一体成型等优点,但纤维增强树脂基复合材料同时也存在一些缺点,其中之一就是在使用环境下其性能易于恶化,性能恶化的原因主要是在环境因素的影响下,树脂、纤维或纤维树脂界面发生变化或破坏引起的。

3.在纤维增强树脂基复合材料中最常用的纤维增强材料为碳纤维,碳纤维指的是含碳量在90%以上的高强度高模量纤维,是应火箭、导弹和高速航空飞行器等尖端技术的发展而迅速发展起来的新型高性能材料。碳纤维具有高强度、高模量、低密度、耐高低温、耐化学腐蚀、导电性好、热膨胀系数小、耐辐射、生物相溶性好、振动衰减性好等一系列优点。然而碳纤维表面惰性大,不具备丰富的网状分支结构,在垂直于纤维方向上性能较差,与树脂的界面结合不够理想,在一定程度上限制了树脂基复合材料在严苛环境及特殊领域中的应用。

4.其次,具有光散射性的树脂聚合物组合物广泛使用于照明灯罩、照明看板、发光式开关罩等材料,最近随着显示器产业的发展以及照明产业的变化,其用途逐渐得到重视。光散射性树脂聚合物组合物一般通过在基础树脂(基质树脂)添加光散射剂而成。

技术实现要素:

5.为了解决上述技术问题,本发明提供了散射耐候型纤维增强树脂基复合材料及其制备方法,包括以下步骤:

6.步骤(1)制备添加剂、纤维增强材料:

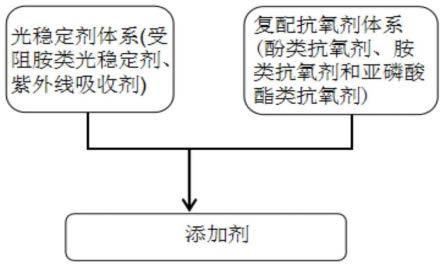

7.其中,制备添加剂包括以下步骤:

8.将酚类抗氧剂、胺类抗氧剂和亚磷酸酯类抗氧剂混合均匀,制成复配抗氧剂体系,再将受阻胺类光稳定剂和液体紫外线吸收剂混合均匀,制成光稳定剂体系,将复配抗氧剂体系和光稳定剂体系混合均匀,制得添加剂;

9.其中,制备纤维增强材料包括以下步骤:

10.将钛酸四丁酯加入到ph为1-3的盐酸水溶液中得到混合溶液;再将经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,然后利用真空抽滤装置制得纤维增强材料预制体,自然晾干后得到纤维增强材料;

11.步骤(2)制备散射耐候树脂组合物:

12.将液体环氧树脂、固化剂、光散射剂、步骤(1)制得的添加剂搅拌混合均匀,制得散射耐候树脂组合物;

13.步骤(3)制备散射耐候型纤维增强树脂基复合材料:

14.将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,然后热压成型得到散射耐候型纤维增强树脂基复合材料。

15.优选地,所述步骤(1)中,酚类抗氧剂、胺类抗氧剂、亚磷酸酯类抗氧剂间的质量比为(60-75):(20-30):(5-10),受阻胺类光稳定剂、紫外线吸收剂间的质量比为(50-80):(20-50);酚类抗氧剂包括酚类抗氧剂1135,胺类抗氧剂包括胺类抗氧剂5057,亚磷酸酯类抗氧剂包括亚磷酸三苯酯,受阻胺类光稳定剂包括亚磷酸二苯基异癸基酯,紫外线吸收剂包括羟基苯基苯并三氮唑类紫外光吸收剂。

16.优选地,所述步骤(1)中,复配抗氧剂体系和光稳定剂体系的质量比为1:0.5。

17.优选地,所述步骤(1)中,盐酸水溶液、钛酸四丁酯、经硝酸水溶液预处理后的碳纤维间质量份数比为(20-30):(1-3):(0.05-0.2)。

18.优选地,所述步骤(1)中,经硝酸水溶液预处理后的碳纤维的制备方法如下:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,硝酸水溶液中硝酸与水的体积比为68:100。

19.优选地,所述步骤(1)中,均相水热反应的温度为100℃-200℃,反应时间为5-6h。

20.优选地,所述步骤(1)中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50;利用真空抽滤装置制得纤维增强材料预制体具体包括:将分散后的混合浆料倒入抽滤装置中,过滤的孔径为10-20μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体。

21.优选地,所述步骤(2)中,液体环氧树脂、固化剂、光散射剂、步骤(1)制得的添加剂的质量比为20:1:(0.8-4):(0.7-0.9);液体环氧树脂包括双酚f型液体环氧树脂,固化剂包括双氰胺,光散射剂包括无机光散射剂碳酸钙,无机光散射剂碳酸钙的粒径为1250-2500目。

22.优选地,所述步骤(3)中,散射耐候树脂组合物与纤维增强材料间的质量比为(2-4):(9-13),浸透光散射性树脂组合物时间为10-15min,浸渍槽温度为60℃-70℃,热压成型的条件为采用硫化机于170℃温度下,5mpa压力下热压成型。

23.与现有技术相比,本发明具有以下有益效果:

24.1、本发明采用的添加剂可提高纤维增强树脂基复合材料的耐候性,能有效抑制纤维增强树脂基复合材料在加工、使用过程中的老化,并延长使用寿命。而且添加剂为液体组合物,添加到纤维增强树脂基复合材料中时,不影响产品的加工性能。

25.2、本发明采用的碳纤维是用钛酸四丁酯进行改性得到的改性碳纤维,该改性碳纤维保持了碳纤维优异的机械强度,增加了其表面粗糙度及比表面积,使之与树脂基体结合更加充分,加强两者的机械结合性能,有效地改善复合材料的结合程度。

26.3、本发明在树脂中加入光散射剂,在纤维增强树脂基复合材料中采用具有光散射性的树脂组合物,可以使纤维增强树脂基复合材料具有散射性进而有更多的应用发展空

间。

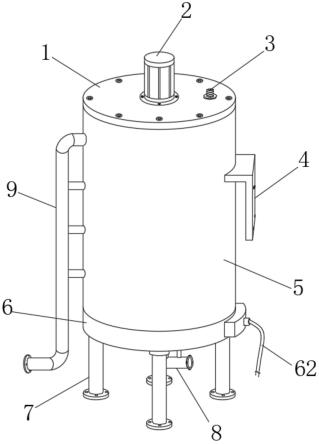

附图说明

27.图1是本发明制备添加剂的流程图;

28.图2是本发明制备纤维增强材料的流程图;

29.图3是本发明制备散射耐候树脂组合物的流程图;

30.图4是本发明制备散射耐候型纤维增强树脂基复合材料的流程图。

具体实施方式

31.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.本实施例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

34.步骤(1)制备添加剂、纤维增强材料:

35.其中制备添加剂包括以下步骤:

36.将酚类抗氧剂1135、胺类抗氧剂5057和亚磷酸三苯酯以质量比为75:20:5混合均匀,制成复配抗氧剂体系;再将亚磷酸二苯基异癸基酯、羟基苯基苯并三氮唑类紫外光吸收剂以质量比为80:20混合均匀,制成光稳定剂体系;将复配抗氧剂体系和光稳定剂体系以质量比为1:0.5混合均匀,制得添加剂;

37.其中制备纤维增强材料包括以下步骤:

38.以质量份数计,将3份钛酸四丁酯加入到ph为3的30份盐酸水溶液中得到混合溶液;再将0.2份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为200℃,时间为6h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为10μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

39.步骤(2)将双酚f型液体环氧树脂、双氰胺、碳酸钙、步骤(1)制得的添加剂以20:1:1:0.9的质量比搅拌混合均匀,其中碳酸钙规格为2500目,制得散射耐候树脂组合物;

40.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为2:9,浸透时间为15min,浸渍槽温度为70℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

41.实施例2

42.本实施例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

43.步骤(1)制备添加剂、纤维增强材料:

44.其中,制备添加剂包括以下步骤:

45.将酚类抗氧剂1135、胺类抗氧剂5057和亚磷酸三苯酯以质量比为70:23:7混合均匀,制成复配抗氧剂体系;再将亚磷酸二苯基异癸基酯、羟基苯基苯并三氮唑类紫外光吸收剂以质量比为75:25混合均匀,制成光稳定剂体系;将复配抗氧剂体系和光稳定剂体系以质量比为1:0.5混合均匀,制得添加剂;

46.其中,制备纤维增强材料包括以下步骤:

47.以质量份数计,将2份钛酸四丁酯加入到ph为2的25份盐酸水溶液中得到混合溶液;再将0.1份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为150℃,时间为6h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为15μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

48.步骤(2)将双酚f型液体环氧树脂、双氰胺、碳酸钙、步骤(1)制得的添加剂以20:1:1:0.8的质量比搅拌混合均匀,其中碳酸钙规格为2000目,制得散射耐候树脂组合物;

49.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为3:11,浸透时间为12min,浸渍槽温度为65℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

50.实施例3

51.本实施例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

52.步骤(1)制备添加剂、纤维增强材料:

53.其中,制备添加剂包括以下步骤:

54.将酚类抗氧剂1135、胺类抗氧剂5057和亚磷酸三苯酯以质量比为60:30:10混合均匀,制成复配抗氧剂体系;再将亚磷酸二苯基异癸基酯、羟基苯基苯并三氮唑类紫外光吸收剂以质量比为50:50混合均匀,制成光稳定剂体系;将复配抗氧剂体系和光稳定剂体系以质量比为1:0.5混合均匀,制得添加剂;

55.其中,制备纤维增强材料包括以下步骤:

56.以质量份数计,将1份钛酸四丁酯加入到ph为1的20份盐酸水溶液中得到混合溶液;再将0.05份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,

硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为100℃,时间为5h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为20μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

57.步骤(2)将双酚f型液体环氧树脂、双氰胺、碳酸钙、步骤(1)制得的添加剂以20:1:0.8:0.8的质量比搅拌混合均匀,其中碳酸钙规格为1250目,制得散射耐候树脂组合物;

58.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为4:13,浸透时间为10min,浸渍槽温度为60℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

59.实施例4

60.本实施例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

61.步骤(1)制备添加剂、纤维增强材料:

62.其中,制备添加剂包括以下步骤:

63.将酚类抗氧剂1135、胺类抗氧剂5057和亚磷酸三苯酯以质量比为65:25:10混合均匀,制成复配抗氧剂体系;再将亚磷酸二苯基异癸基酯、羟基苯基苯并三氮唑类紫外光吸收剂以质量比为65:35混合均匀,制成光稳定剂体系;将复配抗氧剂体系和光稳定剂体系以质量比为1:0.5混合均匀,制得添加剂;

64.其中,制备纤维增强材料包括以下步骤:

65.以质量份数计,将1份钛酸四丁酯加入到ph为3的20份盐酸水溶液中得到混合溶液;再将0.05份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为150℃,时间为5h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为18μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

66.步骤(2)将双酚f型液体环氧树脂、双氰胺、碳酸钙、步骤(1)制得的添加剂以20:1:0.8:0.7的质量比搅拌混合均匀,其中碳酸钙规格为1500目,制得散射耐候树脂组合物;

67.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为3:12,浸透时间为10min,浸渍槽温度为70℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

68.实施例5

69.本实施例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

70.步骤(1)制备添加剂、纤维增强材料:

71.其中,制备添加剂包括以下步骤:

72.将酚类抗氧剂1135、胺类抗氧剂5057和亚磷酸三苯酯以质量比为65:25:10混合均匀,制成复配抗氧剂体系;再将亚磷酸二苯基异癸基酯、羟基苯基苯并三氮唑类紫外光吸收剂以质量比为65:35混合均匀,制成光稳定剂体系;将复配抗氧剂体系和光稳定剂体系以质量比为1:0.5混合均匀,制得添加剂;

73.其中,制备纤维增强材料包括以下步骤:

74.以质量份数计,将2份钛酸四丁酯加入到ph为2的25份盐酸水溶液中得到混合溶液;再将0.01份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为150℃,时间为5h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为20μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

75.步骤(2)将双酚f型液体环氧树脂、双氰胺、碳酸钙、步骤(1)制得的添加剂以20:1:2:0.8的质量比搅拌混合均匀,其中碳酸钙规格为1500目,制得散射耐候树脂组合物;

76.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为3:13,浸透时间为13min,浸渍槽温度为70℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

77.实施例6

78.本实施例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

79.步骤(1)制备添加剂、纤维增强材料:

80.其中,制备添加剂包括以下步骤:

81.将酚类抗氧剂1135、胺类抗氧剂5057和亚磷酸三苯酯以质量比为70:20:10混合均匀,制成复配抗氧剂体系;再将亚磷酸二苯基异癸基酯、羟基苯基苯并三氮唑类紫外光吸收剂以质量比为60:40混合均匀,制成光稳定剂体系;将复配抗氧剂体系和光稳定剂体系以质量比为1:0.5混合均匀,制得添加剂;

82.其中,制备纤维增强材料包括以下步骤:

83.以质量份数计,将2份钛酸四丁酯加入到ph为2的25份盐酸水溶液中得到混合溶液;再将0.01份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,

硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为150℃,时间为6h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为10μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

84.步骤(2)将双酚f型液体环氧树脂、双氰胺、碳酸钙、步骤(1)制得的添加剂以20:1:4:0.8的质量比搅拌混合均匀,其中碳酸钙规格为2000目,制得散射耐候树脂组合物;

85.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为2:12,浸透时间为15min,浸渍槽温度为70℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

86.对比例1

87.本对比例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

88.步骤(1)以质量份数计,将2份钛酸四丁酯加入到ph为2的25份盐酸水溶液中得到混合溶液;再将0.1份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为150℃,时间为6h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为15μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

89.步骤(2)将双酚f型液体环氧树脂、双氰胺、碳酸钙以20:1:1的质量比搅拌混合均匀,其中碳酸钙规格为2000目,制得散射耐候树脂组合物;

90.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为3:11,浸透时间为12min,浸渍槽温度为65℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

91.对比例2

92.本对比例公开一种散射耐候型纤维增强树脂基复合材料的制备方法,包括以下步骤:

93.步骤(1)制备添加剂、纤维增强材料:

94.其中,制备添加剂包括以下步骤:

95.将酚类抗氧剂1135、胺类抗氧剂5057和亚磷酸三苯酯以质量比为70:23:7混合均匀,制成复配抗氧剂体系;再将亚磷酸二苯基异癸基酯、羟基苯基苯并三氮唑类紫外光吸收

剂以质量比为75:25混合均匀,制成光稳定剂体系;将复配抗氧剂体系和光稳定剂体系以质量比为1:0.5混合均匀,制得添加剂;

96.其中,制备纤维增强材料包括以下步骤:

97.以质量份数计,将2份钛酸四丁酯加入到ph为2的25份盐酸水溶液中得到混合溶液;再将0.1份经硝酸水溶液预处理后的碳纤维加入混合溶液中得到混合物料,其中,硝酸水溶液预处理的方法为:将碳纤维在80℃油浴条件下采用硝酸水溶液冷凝回流预处理6h,硝酸水溶液中硝酸与水的体积比为68:100;然后将混合物料转移入水热釜内衬,并安装水热釜于均相水热仪中,均相水热反应的温度为150℃,时间为6h,反应完成后自然冷却至室温,将得到的碳纤维用去离子水洗涤后烘干,即得到改性碳纤维;最后将改性碳纤维、芳纶浆粕分散于水中,得到分散后的混合浆料,其中,改性碳纤维、芳纶浆粕与水的质量比为3:2:50,然后将分散后的混合浆料倒入抽滤装置中,过滤的孔径为15μm,打开循环水真空泵,将抽滤瓶内部压力抽至0.09mpa,抽滤得到纤维增强材料预制体,自然晾干后得到纤维增强材料;

98.步骤(2)将双酚f型液体环氧树脂、双氰胺、步骤(1)制得的添加剂以20:1:0.8的质量比搅拌混合均匀,制得散射耐候树脂组合物;

99.步骤(3)将步骤(1)制得的纤维增强材料送入已加入步骤(2)制得的散射耐候树脂组合物的浸渍槽,浸透散射耐候树脂组合物,其中散射耐候树脂组合物与纤维增强材料间的质量比为3:11,浸透时间为12min,浸渍槽温度为65℃,然后采用硫化机于170℃温度下,5mpa压力下热压成型得到散射耐候型纤维增强树脂基复合材料。

100.以上所有实施例、对比例中酚类抗氧剂1135来自巴斯夫basf公司,cas号为125643-61-0;胺类抗氧剂5057来自巴斯夫basf公司,cas号为68411-46-1;亚磷酸三苯酯来自青岛联美化工有限公司,cas号为101-02-0;亚磷酸二苯基异癸基酯来自广州志一化工有限公司,羟基苯基苯并三氮唑类紫外光吸收剂来自湖北东曹化学科技有限公司,cas号为104810-48-2;浓盐酸来自枣庄民兴化工有限公司;硝酸水溶液来自上海阿拉丁生化科技股份有限公司,cas号为7697-37-2;钛酸四丁酯来自中和化学(山东)有限公司,型号为kpl-83249;碳纤维来自上海力硕复合材料科技有限公司;芳纶浆粕来自东莞市索维特特殊线带有限公司,货号为swt2017/8/4;双酚f型液体环氧树脂来自南通星辰合成材料有限公司,牌号为830;碳酸钙来自长兴青盛钙业有限公司,cas号为21;双氰胺来自河南吉佳化工产品有限公司,cas号为461-58-5。

101.以上对比例是在实施例2的基础上,对比例1中未制备且未使用添加剂,对比例2中未使用光散射剂碳酸钙。

102.试验例

103.对实施例1-6和对比例1-2中制得的散射耐候型纤维增强树脂基复合材料进行性能测试:

104.其中,拉伸强度参照标准:gb/t13096.1-1991,弯曲强度参照标准:gb/t13096.2-1991,剪切强度参照标准:gb/t13096.4-1991。

105.(1)紫外老化试验:按gb/t16422.3-1997塑料实验室光源暴露试验方法第3部分:荧光紫外灯的规定进行试验:紫外波长为340nm,强度为0.76w/m2,采用曝露方式1,复合材料试样在60℃下辐照暴露4h,然后在50℃下无辐照冷凝暴露4h交替进行的条件下进行紫外

老化实验,老化暴露总时间为500h;

106.(2)光散射度:将复合材料制成试片,使用astm d-1003测定2mm的试片的浊度值,从而测定出光散射度,试验结果如表1所示:

107.表1

[0108][0109]

由表1的试验结果可知,实施例2所制得的散射耐候型纤维增强树脂基复合材料性能最佳,其光散射度在实施例1-6中最高,且自然老化试验前后拉伸强度、弯曲强度以及剪切强度差值最小,说明试验前后拉伸强度、弯曲强度以及剪切强度变化程度最小;其次,实施例1-6试验前后拉伸强度、弯曲强度以及剪切强度差值相比于对比例1未添加添加剂而言,差值都较小,说明添加添加剂后,耐候性有所提升,拉伸强度、弯曲强度以及剪切强度变化程度均较小;又因为对比例2添加了添加剂,耐候性效果比对比例1好,但由于未添加光散射剂,光散射剂在一定程度上对耐候性的提升有利,所以对比例2耐候性效果比实施例差。最后,由实施例1-6光散射度与对比例2未使用光散射剂的光散射度对比可知,使用光散射剂,光散射度显著提高,有较好的散射性;而对比例1使用了光散射剂,因此光散射度比对比例2高,但由于未添加添加剂,添加剂在一定程度上对光散射度的提高有利,所以对比例1的光散射度比实施例低。因此本发明制备得到的散射耐候型纤维增强树脂基复合材料具有优良的散射耐候性。

[0110]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。