一种高含量高相容性的sio2哑光膜用聚酯切片及其制备方法

技术领域

1.本发明涉及一种高含量高相容性的sio2哑光膜用聚酯切片及其制备方法,属于高分子化工制造领域。

背景技术:

2.聚酯薄膜具有优异的高拉伸强度、强韧性、热稳定性和光泽性,且涂覆在包装材料表面能起到防水、防撕裂等保护作用。近年来,哑光型聚酯薄膜因使得包装表面更具有朦胧感以及柔和、视角的典雅效果,而能刺激人们的购买欲望。哑光型聚酯薄膜除具有普通聚酯薄膜优越的化学、物理性能外,还具有高雾度、低光泽、较好的镀铝和印刷性等特点,其主要适用于热转移膜、烫金膜、转移纸、家用电器和电脑精密仪器等特殊高档标签,以及室内哑光装饰板材型材、高档烟、酒等镀铝彩印包装标牌和高档图书的覆膜。

3.现阶段,已有不少关于哑光聚酯薄膜的研究。专利cn110157032a公开了一种高哑度哑光聚酯薄膜的制备方法,将制备的聚酯薄膜表面与丙烯酰胺发生接枝共聚,再于表面涂布聚氨酯涂料和聚丙烯酸酯涂料,通过双面涂层的折射率,使哑光聚酯薄膜的透光率大大提高。专利cn102653588a公开了一种哑光膜用聚酯及其薄膜的制备方法,主要通过选择硫酸钡作为添加剂,在直接酯化法合成聚酯的聚合过程中加入,制得哑光膜用聚酯,该聚酯经干燥、挤出、拉伸制成哑光聚酯薄膜,具有均匀性较好的哑光效果。专利cn103102474a公开了一种哑光聚酯薄膜的制备方法,采用组分为60~80wt%高岭土和40~20wt%硫酸钡作为添加剂,制成的哑光聚酯薄膜,具有较好的哑光效果,其45度光泽度小于30%。专利cn112646139a公开了一种哑光膜用聚酯及其薄膜的制备方法,采用pta法原位聚合制备哑光聚酯,在打浆阶段加入sio2、ipa制成ipa与pta的混合物,再经常规酯化反应制备酯化物,酯化反应结束后加入醋酸镁,进行预缩聚及缩聚反应制得哑光膜用聚酯。通过对pet共聚改性的方式制备哑光型聚酯切片,其哑光膜具有很好的低光泽度、高雾度和良好的力学性能,但其工艺复杂、生产成本高。通过加入添加剂时,也可达到高雾度、低光泽度的性能,且方法也简单、方便。然而,当添加剂添加量过多时,添加剂在聚酯中不易分散,且与聚酯之间的界面相容性较差,易在聚酯膜中形成应力集中点,降低聚酯薄膜的机械强度;另外,太大粒径的添加剂会造成薄膜表面过于粗糙,容易出现油墨附着困难的问题。

4.sio2具有多孔结构、粒径可调、化学惰性强等优点,被广泛作为一种性价比高的无机消光剂在使用,不仅可以增强聚酯薄膜的哑光效果,也可以有效提高膜的热稳定性、耐磨性和结强度。由于sio2的表面含有大量的活性羟基,在聚合物体系中易团聚,而影响其使用性能。目前,市场上的哑光用聚酯中si含量以30000ppm为主,最高达到33000ppm;当使用螺杆共混的方式时,也可使哑光用聚酯的si含量达到100000ppm,但其共混效果不佳,产品中有大量的团聚,界面相容性也不好,同时,也严重破坏了聚酯本身的机械性能。对于哑光用聚酯,有效的si含量越高,不仅可以极大降低哑光膜的光泽度,也能减少聚酯的使用,降低综合使用成本。因此,为了得到有效si含量在50000ppm以上的哑光用聚酯切片,本发明一是通过对sio2的表面改性以及不同的sio2粒径的协同作用、二是通过二氧化硅高效稳定分散

悬浮液装置的分散、三是通过原位聚合的方式,得到了sio2均匀分散、无团聚、界面相容性好,si含量在50000ppm以上,且高雾度低光泽度的哑光用聚酯切片。

技术实现要素:

5.本发明主要通过配方的改进创新、工艺流程创新,采用原位聚合方法制备一种高含量高相容性的sio2哑光膜用聚酯切片,该聚酯切片中sio2的分散均匀性好、相容性好且具有高雾度、低光泽度。本发明研究了sio2的表面改性机理以及分散性机理,并通过对工艺流程以及装置的改进以及配方改进的方式,实现了高含量高相容性的sio2哑光膜用聚酯切片的制备,满足了高档标签、镀铝彩印包装和高档覆膜领域的应用。

6.本发明为实现发明目的,采用如下技术方案:

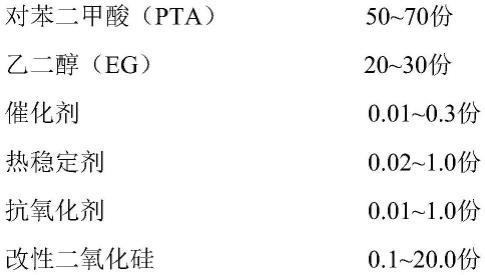

7.一种高含量高相容性的sio2哑光膜用聚酯切片,其各原料按重量份的构成为:

[0008][0009]

进一步地,所述催化剂为复配型催化剂,是由乙二醇锑、醋酸锑、三氧化二锑、乙二醇钛、钛酸四丁酯中的至少两种复配而成。为了兼顾聚合速率和酯化率优选钛系和锑系催化剂进行复配。为了确保其环境友好型性能,本发明的催化剂进一步优选乙二醇锑和乙二醇钛按照质量比1~2:2~8复配而成。

[0010]

进一步地,所述热稳定剂是由磷酸三甲酯(tmp)、磷酸三苯酯(tpp)、三(壬基酚)亚磷酸酯(tnp)、丁基三苯基溴化膦(tbp)、三乙基磷酸酯(tepa)、h3po4、亚磷酸、多磷酸中的至少两种复配而成。为了降低产品的热降解和热氧化降解的发生,所述热稳定剂优选为由tmp、tpp和tepa按照质量比1~3:2~4:1~3复配而成。

[0011]

进一步地,所述抗氧化剂主要有抗氧化剂330、抗氧化剂168、抗氧化剂1010、抗氧化剂2246、抗氧化剂1076和抗氧化剂3314等,为确保热熔效果,本发明进一步优选抗氧化剂熔点<160℃,如抗氧化剂1076或抗氧化剂2246。

[0012]

进一步地,所述改性二氧化硅是以硅烷偶联剂(如kh550、kh560、kh570、kh792、dl102、dl171等)、钛酸型偶联剂(如钛酸四丁酯、三钛酸异丙酯、二异硬酯酰基酞酸乙酯、三异硬脂酰基钛酸异丙酯等)、甲基丙烯酰铬络合物有机铬偶联剂、铝酸锆偶联剂及聚合物有机改性剂(如聚乙二醇、聚乙烯吡咯烷酮、聚乙烯醇、聚丙烯酸、聚丙烯酰胺等)中的至少一种作为改性剂对二氧化硅粒子进行改性获得;所述二氧化硅粒子由微米二氧化硅粒子和纳米二氧化硅粒子按照质量比1~6:0~5混合组成,其中微米二氧化硅粒子的粒子直径在1.0μm~5.0μm之间,纳米二氧化硅粒子的粒子直径在2nm~80nm之间。所述二氧化硅粒子优选为由微米二氧化硅粒子和纳米二氧化硅粒子按照质量比2~5:1~3混合组成,通过对二氧化硅不同粒径的复配,可以通过小粒径的二氧化硅分布在大粒径二氧化硅的周边,增强了

改性的聚酯切片的哑光性能。聚酯切片中si含量在400ppm~100000ppm之间。

[0013]

本发明还公开所述sio2哑光膜用聚酯切片的制备方法,工艺流程采用改性二氧化硅浆料的配置和一酯化、二酯化、预缩聚、终缩聚间歇式四釜制流程,通过分步酯化和分布聚合改善了产品的共聚均匀性和热稳定性能,制得一种高含量高相容性的sio2哑光膜用聚酯切片。

[0014]

具体步骤如下:

[0015]

步骤1、配置改性二氧化硅的浆料

[0016]

在反应釜中加入乙醇和水的混合液(v/v=3:1),在1500rpm的搅拌条件下加入sio2的改性剂,加热至60℃并搅拌至改性剂完全溶解,再加入用无水乙醇洗净的sio2粒子,并继续在60℃下搅拌反应3h,过滤、洗涤,置于100℃的烘箱中活化2小时,获得改性二氧化硅;其中,改性剂的质量为sio2粒子质量的20%。

[0017]

将所述改性二氧化硅分散在乙二醇中,配置成质量浓度为30%的改性二氧化硅浆料。

[0018]

步骤2、一酯化

[0019]

将配比量的乙二醇、对苯二甲酸加入酯化一釜中,醇酸摩尔比控制为1.05~1.25,搅拌均匀后,通过计量泵将改性sio2的浆料加入酯化一釜进行酯化反应,酯化温度控制为240~270℃,以酯化水接收量为依据,控制总体酯化率为90~98%,一酯化总停留时间控制为50~90min;一酯化反应完成后,通过氮气加压将物料导入酯化二釜;

[0020]

步骤3、二酯化

[0021]

将物料导入酯化二釜后,加入配比量的热稳定剂、抗氧化剂、催化剂,缓慢升温至235~245℃,酯化压力为常压,二酯化总停留时间控制为60~110min,完成二酯化反应后,通过氮气加压将物料导入预缩聚釜中。

[0022]

步骤4、预缩聚

[0023]

物料导入预缩聚釜后,进行负压预聚合反应,起始压力101kpa,在时间20~50min内缓慢降低压力至30~50kpa,内温控制为240~245℃,总停留时间为60~100min,通过低温长时间聚合抑制产品热降解,完成预缩聚反应后,通过氮气加压将物料导入缩聚釜中。

[0024]

步骤5、终缩聚

[0025]

物料导入终缩聚釜中,先进行常压反应5~15min,常压反应阶段控制内温250~260℃;常压反应结束后进行负压反应,控制时间为40~55min内缓慢降低压力至1.8kpa;然后,继续降低釜内压力至15pa,控制时间为25~50min;维持釜内压力15pa进行缩聚反应,并进行升温,控制反应终温为260~270℃,总停留时间为70~150min,反应达到规定粘度后用氮气加压铸条切粒制得成品。

[0026]

进一步地,步骤1中,设置浆料配置装置,所述装置包括搅拌釜,在所述搅拌釜内设置有圆盘式搅拌桨,在所述搅拌釜的顶部设置有改性sio2加料口和物料回流口,在所述搅拌釜的底部设置有物料出口,所述物料出口通过循环泵和乳化机与所述物料回流口连通。首先,将改性sio2缓慢加入到含乙二醇的搅拌釜内,并在加入过程中通过圆盘式搅拌桨以700rpm~1000rpm的转速进行搅拌;加入完成后,开启循环泵和乳化机,使物料在通过圆盘式搅拌桨进行搅拌的同时,通过乳化机以7000rpm~8000rpm的转速对物料进行高速分散,物料在搅拌釜和乳化机内循环3h,即获得均匀分散的改性sio2的浆料。

[0027]

与现有技术相比,本发明的有益效果主要体现在:

[0028]

1.采用改性sio2作为添加剂,改善了与聚酯之间的相容性以及均匀分散性,并使哑光膜具有高透光率、高雾度和低光泽度;同时,采用不同粒径sio2的复配,不仅改善哑光膜的平整性以及制膜过程中的脱落,也相应地进一步提高了膜的哑光度。

[0029]

2.通过对改性sio2浆料配置装置的改进,在采用圆盘式高速搅拌桨外,在搅拌釜下部装有乳化泵,在搅拌过程持续将悬浮液进行外部循环,协同促进sio2均匀分散。

[0030]

3.采用原位聚合方法制备的哑光膜用聚酯切片,不仅解决了改性sio2在聚合物的团聚问题,实现了sio2的分散效果,也完全克服了共聚改性过程中熔点降低、物理性能变差、工艺复杂的缺点。同时,也克服了传统熔融共混造成的sio2分散不均匀、团聚严重而造成应力集中,引起哑光膜的力学性能变差的弊端。

附图说明

[0031]

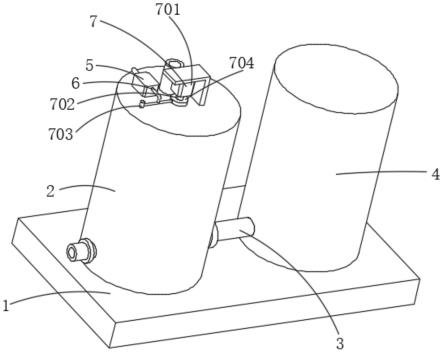

图1为本发明浆料配置装置的示意图。

具体实施方式

[0032]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0033]

实施例1

[0034]

本实施例中高含量高相容性的sio2哑光膜用聚酯切片的制备方法如下:

[0035]

步骤1、配置改性二氧化硅的浆料

[0036]

在反应釜中加入170l乙醇/水混合溶液(v/v=3:1),在1500rpm/min搅拌条件下,加入3.35kg聚乙烯吡咯烷酮(pvp)后,加热至60℃并搅拌至改性剂完全溶解,再加入用无水乙醇洗净的16.67kg sio2粒子(粒径3.0μm)并继续在60℃下搅拌反应3h,过滤、洗涤,置于100℃的烘箱中活化2小时后,获得改性二氧化硅。

[0037]

如图1所示,设置浆料配置装置,装置包括搅拌釜,在搅拌釜内设置有圆盘式搅拌桨,在搅拌釜的顶部设置有改性sio2加料口和物料回流口,在搅拌釜的底部设置有物料出口,所述物料出口通过循环泵和乳化机与所述物料回流口连通。首先,将改性sio2缓慢加入到含乙二醇的搅拌釜内,并在加入过程中通过圆盘式搅拌桨以700rpm的转速进行搅拌;加入完成后,开启循环泵和乳化机,使物料在通过圆盘式搅拌桨进行搅拌的同时,通过乳化机以7000rpm的转速对物料进行高速分散,物料在搅拌釜和乳化机内循环3h,即获得均匀分散的质量浓度为30%的改性sio2的浆料。

[0038]

步骤2、一酯化

[0039]

将1000kg对苯二甲酸和429.65kg乙二醇加入酯化一釜中,搅拌均匀后,通过计量泵将55.57kg改性sio2浆料加入酯化一釜进行酯化反应,酯化温度控制为255℃,直至接收酯化水至199.36kg(酯化率为92%);一酯化反应完成后,并通过氮气加压将物料导入酯化二釜。

[0040]

步骤3、二酯化

[0041]

将物料导入酯化二釜后,加入2.78kgtmp、4.17kgtpp、1.39kgtepa、0.63kg乙二醇锑、2.71kg乙二醇钛和8.33kg抗氧化剂2246后,缓慢升温至240℃,酯化压力为常压,二酯化

总停留时间控制为80min,完成二酯化反应后,通过氮气加压将物料导入预缩聚釜中。

[0042]

步骤4、预缩聚

[0043]

物料导入预缩聚釜后,进行负压预聚合反应,起始压力101kpa,在时间30min内缓慢降低压力至40kpa,内温控制为243℃,总停留时间为100min,通过低温长时间聚合抑制产品热降解,完成预缩聚反应后,通过氮气加压将物料导入缩聚釜中。

[0044]

步骤5、终缩聚

[0045]

物料导入终缩聚釜中,先进行常压反应10min,常压反应阶段控制内温255℃;常压反应结束后进行负压反应,控制时间为40min内缓慢降低压力至1.8kpa;然后,继续降低釜内压力至15pa,控制时间为30min;维持釜内压力15pa进行缩聚反应,并进行升温,控制反应终温为265℃,总停留时间为120min,反应达到规定粘度后用氮气加压铸条切粒制得成品。

[0046]

实施例2

[0047]

本实施例的制备过程同实施例1,区别仅在于:将步骤1中二氧化硅的改性剂由3.35kg pvp替换为3.35kg钛酸四丁酯tt。

[0048]

实施例3

[0049]

本实施例的制备过程同实施例1,区别仅在于:将步骤1中二氧化硅的改性剂由3.35kg pvp替换为3.35kg kh570。

[0050]

实施例4

[0051]

本实施例的制备过程同实施例3,区别仅在于:实施例3中,步骤1的乙醇/水混合溶液为170l、kh570为3.35kg、sio2粒子为16.67kg,步骤2的改性sio2浆料为55.57kg;而本实施例中,步骤1的乙醇/水混合溶液为340l、kh570为6.67kg、sio2为33.33kg,步骤2的改性sio2浆料为111.11kg。

[0052]

实施例5

[0053]

本实施例的制备过程同实施例4,区别仅在于:实施例4中,步骤1的乙醇/水混合溶液为340l、kh570为6.67kg、sio2(粒径3.0μm)为33.33kg,步骤2的改性sio2浆料为111.11kg。而本实施例中,步骤1的乙醇/水混合溶液为670l、kh570为13.34kg、sio2为66.67kg,步骤2的改性sio2浆料为222.22kg。

[0054]

实施例6

[0055]

本实施例的制备过程同实施例5,区别仅在于:步骤1中,圆盘式搅拌桨以900rpm的转速进行搅拌,乳化机以8000rpm的转速对物料进行高速分散。

[0056]

实施例7

[0057]

本实施例的制备过程同实施例6,区别仅在于:实施例6中步骤1的乙醇/水混合溶液为670l、kh570为13.34kg、sio2(粒径3.0μm)为66.67kg,步骤2的改性sio2浆料为222.22kg。本实施例中,步骤1的乙醇/水混合溶液为670l、kh570为13.34kg、sio2为66.67kg(粒径3.0μm的sio2粒子为53.34kg、粒径10.0nm的sio2粒子为13.33kg),步骤2的改性sio2浆料为222.22kg。

[0058]

实施例8

[0059]

本实施例的制备过程同实施例7,区别仅在于:实施例7中步骤1的乙醇/水混合溶液为670l、kh570为13.34kg、sio2为66.67kg(粒径3.0μm的sio2粒子为53.34kg、粒径10.0nm的sio2粒子为13.33kg),步骤2的改性sio2浆料为222.22kg。本实施例中,步骤1的乙醇/水混

合溶液为1340l、kh570为26.67kg、sio2为133.33kg(粒径3.0μm的sio2粒子为106.67kg、粒径10.0nm的sio2粒子为26.67kg),步骤2的改性sio2浆料为444.45kg。

[0060]

实施例9

[0061]

本实施例的制备过程同实施例8,区别仅在于:实施例8中,步骤1的乙醇/水混合溶液为1340l、kh570为26.67kg、sio2粒子为133.33kg(粒径3.0μm的sio2粒子为106.67kg、粒径10.0nm的sio2粒子为26.67kg),步骤2的改性sio2浆料为444.45kg。本实施例中,步骤1的乙醇/水混合溶液为2000l、kh570为40kg、sio2粒子为200kg(粒径3.0μm的sio2粒子为133.33kg、粒径10.0nm的sio2粒子为66.67kg),步骤2的改性sio2浆料为666.67kg。

[0062]

实施例1-9制备的一种高含量高相容性的sio2哑光膜用聚酯切的主要相关指标如表1所示。表中:质量指标检测方法参照gb/t 17932-2013《膜级聚酯切片(pet)》检测方法。拉伸强度和光泽度指标检测方法分别参照astm d882和astm d2457方法测定。雾度指标检测方法参照gb/t2410-2008《透明塑料透光率和雾度的测定》检测方法。

[0063]

表1

[0064][0065]

通过实施例1、实施例2和实施例3的比较可知,硅烷偶联剂改性的二氧化硅得到的聚酯切片的光泽度和雾度的效果要优于钛酸型偶联剂和聚合物有机改性剂的改性效果。通过实施例3、实施例4和实施例5的比较可知,在硅烷偶联剂改性的二氧化硅的条件下,随着改性二氧化硅含量的增加,其聚酯切片的光泽度和雾度也随之增加,这是由于二氧化硅含

量的增加提高了哑光膜的散射。通过实施例5和实施例6的比较可知,调高改性二氧化硅的搅拌桨和乳化剂的转速,促进的二氧化硅的分散,使得更加均匀的分散在聚酯切片,有利于改性的聚酯切片制备的哑光膜的性能更优。通过实施例6和实施例7的比较可知,在硅烷偶联剂改性的二氧化硅和搅拌速率的相同的条件下,通过对二氧化硅不同粒径的复配,可以通过小粒径的二氧化硅分布在大粒径二氧化硅的周边,增强了改性的聚酯切片的哑光性能。通过实施例7和实施例8的比较可知,在硅烷偶联剂改性的二氧化硅、搅拌速率和不同粒径的二氧化硅复配比相同的条件下,随着改性二氧化硅整体含量的增加,其切片的哑光膜的光泽度和力学强度都得到了加强。通过实施例8和实施例9的比较可知,随着改性二氧化硅含量的增加,同时,继续增加改性二氧化硅小粒径的含量,其切片的哑光膜的光泽度和力学强度都进一步得到了加强,说明改性后的二氧化硅与聚酯之间具有良好的相容性,并实现的聚酯切片中的二氧化硅的高含量的改性。

[0066]

以上所述仅为本发明的示例性实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。