1.本发明涉及一种吹瓶机,尤其是涉及一种带有分坯接坯功能的全自动吹瓶机。

背景技术:

2.塑料瓶在日常生活中使用非常广泛,在各行各业中都有应用,塑料瓶的生产方式都是通过吹瓶机吹制而成。目前的吹瓶机结构基本成型,技术成熟,主要包括瓶坯上料装置、传送链装置、瓶坯加热装置、吹塑成型装置和下料装置。其中瓶坯加热装置中考虑到加热效率,瓶坯之间的间距是较小的,而吹塑成型装置中,受限于模具型腔的结构分布,瓶坯之间的间距较大,这就需要在瓶坯加热装置到吹塑成型装置之间设置瓶坯分距机构,现有的瓶坯分距机构大多结构复杂,执行效率有待改进,分距好之后还需要通过机械手或者专门的夹持机构来夹持分距后的瓶坯,制造成本高。此外,瓶坯加热装置和吹塑成型装置通常是成转弯分布的结构,在转弯处容易出现叠坯的现象,为防止叠坯需要在零部件精度上进行提高,无形中提高了生产成本。

技术实现要素:

3.针对上述问题,本发明旨在提供一种带有分坯接坯功能的全自动吹瓶机,其简化了分坯接坯的结构,同时在瓶坯加热装置和吹塑成型装置之间改成直线型结构上料,可以有效避免叠坯的现象。

4.本发明的技术方案是一种带有分坯接坯功能的全自动吹瓶机,包括机架,所述机架上设置有瓶坯上料装置、传送链装置、瓶坯加热装置、吹塑成型装置和下料装置,所述瓶坯加热装置的瓶坯出坯轨道呈直线型延伸至吹塑成型装置后方,所述瓶坯出坯轨道尾端的机架上连接有分坯接坯机构,所述分坯接坯机构包括连接在机架上的主支架,所述主支架顶部设置有无杆气缸和横向导轨,所述横向导轨上连接有通过无杆气缸驱动的滑块,所述横向导轨下方的主支架前侧面连接有与横向导轨平行的横向滑轨,所述横向滑轨上滑动连接有滑块组,所述滑块组包括至少两个独立的连接滑块,每个连接滑块底部连接有抓瓶坯的气爪,最前端那个连接滑块顶部通过连接块连接在滑块上,相邻两个连接滑块中前面那个连接滑块上横向设置有带有长条导向孔的分距导套,后面那个连接滑块上设置有卡入长条导向孔的卡块,所述主支架上设置有供滑块组初始位置限位的初始限位块和供滑块组终点位置限位的终点限位块,所述主支架后侧面设置有驱动气缸,所述驱动气缸内竖向布置有滑杆,所述滑杆底部连接有卡板,所述卡板上设置有与滑块组处于终点位置时一一对应放瓶坯的开口u型孔,所述驱动气缸将滑杆下降到位时开口u型孔内夹持的瓶坯高度与吹塑成型装置中动模内侧面型腔高度对应,所述吹塑成型装置开模时动模位于开口u型孔外侧,所述吹塑成型装置合模时动模位于开口u型孔内侧。

5.优选的,所述滑块组包括第一连接滑块和第二连接滑块,所述第一连接滑块顶部通过连接块固定连接在滑块上,所述第一连接滑块上固定连接有横向布置的带有长条导向孔的分距导套,所述第二连接滑块上设置有卡入长条导向孔内的卡块;所述卡板上开口u型

孔的数量为两个且其位置与第一连接滑块和第二连接滑块处于终点位置时对应。

6.优选的,所述滑块组包括第一连接滑块、第二连接滑块和第三连接滑块,所述第一连接滑块顶部通过连接块固定连接在滑块上,所述第一连接滑块和第二连接滑块上固定连接有横向布置的带有长条导向孔的分距导套,所述第二连接滑块和第三连接滑块上设置有卡入长条导向孔内的卡块;所述卡板上开口u型孔的数量为三个且其位置与第一连接滑块、第二连接滑块和第三连接滑块处于终点位置时对应。

7.优选的,所述初始限位块设置在主支架上位于无杆气缸一侧的端部,最后端的连接滑块上设置有与初始限位块接触限位的挡块。

8.优选的,所述终点限位块位于主支架前侧面中部,最后端的那个连接滑块上设置有跟终点限位块接触限位的挡块。

9.优选的,所述吹塑成型装置包括位于左右两侧的定模和动模,以及位于上侧的拉伸机构,所述动模和定模通过伺服电机和开合机构实现开合模,所述拉伸机构通过顶部的气缸实现拉伸杆的上下升降。

10.本发明简化了分坯接坯的结构,不容易出现故障,接坯分坯速度快效率高,同时在瓶坯加热装置和吹塑成型装置之间改成直线型结构上料,可以有效避免叠坯的现象。

附图说明

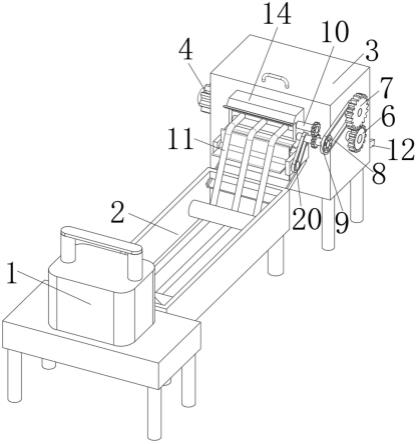

11.图1为本发明吹塑成型装置开模时的结构示意图;

12.图2为图1另一视角的结构示意图;

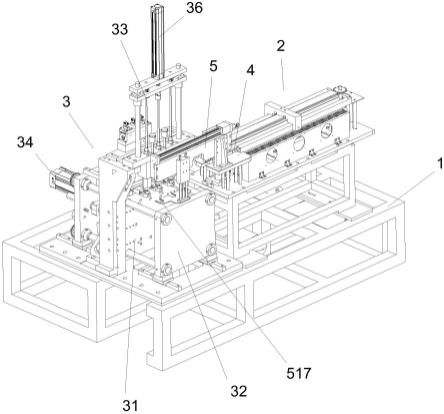

13.图3为本发明中瓶坯加热装置和分坯接坯机构的结构示意图;

14.图4为本发明中分坯接坯机构初始状态的结构示意图;

15.图5为本发明中分坯接坯结构分距后的结构示意图;

16.图6为本发明吹塑成型装置合模时的结构示意图;

17.图7为图6另一视角的结构示意图。

18.其中:1—机架;2—瓶坯加热装置;3—吹塑成型装置;31—定模;32—动模;33—拉伸机构;34—伺服电机;35—开合机构;36—气缸;4—瓶坯出坯轨道;5—分坯接坯机构;501—主支架;502—无杆气缸;503—横向导轨;504—滑块;505—横向滑轨;506—滑块组;5061—第一连接滑块;5062—第二连接滑块;5063—第三连接滑块;507—气爪;508—连接块;509—长条导向孔;510—分距导套;511—卡块;512—初始限位块;513—终点限位块;514—驱动气缸;515—滑杆;516—卡板;517—开口u型孔;518—挡块。

具体实施方式

19.下面结合附图,对本发明作进一步详细说明。

20.如图1至图7所示,本发明提供了一种带有分坯接坯功能的全自动吹瓶机,包括机架1,所述机架1上设置有瓶坯上料装置、传送链装置、瓶坯加热装置2、吹塑成型装置3和下料装置,所述瓶坯加热装置2的瓶坯出坯轨道4呈直线型延伸至吹塑成型装置3后方,所述瓶坯出坯轨道4尾端的机架1上连接有分坯接坯机构5,所述分坯接坯机构5包括连接在机架1上的主支架501,所述主支架501顶部设置有无杆气缸502和横向导轨503,所述横向导轨503上连接有通过无杆气缸502驱动的滑块504,所述横向导轨503下方的主支架501前侧面连接

有与横向导轨503平行的横向滑轨505,所述横向滑轨505上滑动连接有滑块组506,所述滑块组506包括至少两个独立的连接滑块,每个连接滑块底部连接有抓瓶坯的气爪507,最前端那个连接滑块顶部通过连接块508连接在滑块504上,相邻两个连接滑块中前面那个连接滑块上横向设置有带有长条导向孔509的分距导套510,后面那个连接滑块上设置有卡入长条导向孔509的卡块511,所述主支架501上设置有供滑块组506初始位置限位的初始限位块512和供滑块组506终点位置限位的终点限位块513,所述主支架501后侧面设置有驱动气缸514,所述驱动气缸514内竖向布置有滑杆515,所述滑杆515底部连接有卡板516,所述卡板516上设置有与滑块组506处于终点位置时一一对应放瓶坯的开口u型孔517,所述驱动气缸514将滑杆515下降到位时开口u型孔517内夹持的瓶坯高度与吹塑成型装置3中动模内侧面型腔高度对应,所述吹塑成型装置3开模时动模位于开口u型孔517外侧,所述吹塑成型装置3合模时动模位于开口u型孔517内侧。

21.作为其中一个滑块组506的具体实施例,所述滑块组506包括第一连接滑块5061和第二连接滑块5062,所述第一连接滑块5061顶部通过连接块508固定连接在滑块504上,所述第一连接滑块5061上固定连接有横向布置的带有长条导向孔509的分距导套510,所述第二连接滑块5062上设置有卡入长条导向孔509内的卡块511;所述卡板516上开口u型孔517的数量为两个且其位置与第一连接滑块5061和第二连接滑块5062处于终点位置时对应。

22.作为滑块组506的另一种实施例,所述滑块组506包括第一连接滑块5061、第二连接滑块5062和第三连接滑块5063,所述第一连接滑块5061顶部通过连接块508固定连接在滑块504上,所述第一连接滑块5061和第二连接滑块5062上固定连接有横向布置的带有长条导向孔509的分距导套510,所述第二连接滑块5062和第三连接滑块5063上设置有卡入长条导向孔509内的卡块511;所述卡板516上开口u型孔517的数量为三个且其位置与第一连接滑块5061、第二连接滑块5062和第三连接滑块5063处于终点位置时对应。

23.其中,所述初始限位块512设置在主支架501上位于无杆气缸502一侧的端部,最后端的连接滑块上设置有与初始限位块接触限位的挡块。

24.此外,所述终点限位块513位于主支架501前侧面中部,最后端的那个连接滑块上设置有跟终点限位块513接触限位的挡块518。

25.另外,所述吹塑成型装置3包括位于左右两侧的定模31和动模32,以及位于上侧的拉伸机构33,所述动模32和定模31通过伺服电机34和开合机构35实现开合模,所述拉伸机构33通过顶部的气缸36实现拉伸杆的上下升降。

26.如图3和图4所示,本发明初始位置时,气爪507张开,瓶坯进入气爪507内,气爪507闭合夹住瓶坯,无杆气缸502启动,驱动滑块504沿着横向导轨503前进。到达如图5所示的位置,此时终点限位块513和挡块518限位,使得连接滑块组506处于指定位置,相邻两个连接滑块之间通过卡块511和带有长条导向孔509的分距导套510来分距出固定距离,使得相邻两个气爪507分开至指定宽度的距离,由于瓶坯是夹在气爪507内,因此上述过程即实现瓶坯的固定分距效果。此后,驱动气缸514驱动滑杆515上升,使得卡板516上升到气爪507夹持瓶坯的指定高度位置,如图5所示,控制气爪507张开,瓶坯自动掉落在开口u型孔517内,实现接坯的效果。由此完成分坯接坯的动作。

27.接着,吹塑成型装置3在伺服电机34和开合机构35的联动下实现开模动作,达到如图1和图2所示的状态,驱动气缸514驱动滑杆515下降至底部到位,此时开口u型孔517内的

瓶坯高度与动模32内侧面型腔的高度对应,瓶坯位于动模32型腔内侧。

28.接着,吹塑成型装置3在伺服电机34和开合机构35的联动下实现合模动作,达到如图6和图7所示的状态,在此过程中,动模32将开口u型孔517内的瓶坯拨落至动模32的型腔板内,实现加热好的瓶坯自动进入动模32的型腔内,并实现合模动作,进入下一步的吹塑动作,配合拉伸机构33实现瓶子的吹塑成型。

29.接着,驱动气缸514驱动滑杆515上升复位,气缸502驱动滑块5044复位,直至最后那个连接滑块与初始限位块512接触限位,回到如图4所示的状态。继续等待下一组瓶坯的分坯接坯。

30.以上所述,仅是本发明的较佳实施方式,并非对发明作任何形式上的限制,凡是依据本发明的技术原理对以上实施例所做的任何简单修改、等同变化或修饰,仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。