1.本发明涉及金属复合材料技术领域,特别涉及一种镁合金基层状复合材料及其制备方法。

背景技术:

2.镁基复合材料不仅具有比强度、比刚度高、耐磨性能好等优点,而且具有良好的电磁屏蔽性能,因而广泛应用于骑车、航空航天、电子产品等领域中。但是镁合金仅对低频段电磁波(≤300mhz,即无线电波范畴)屏蔽效果良好,对高频和超高频电磁波屏蔽效果并不理想,导致镁合金难以抵御高频和超高频电子站武器的攻击,而电子战武器装备的电磁屏蔽能力决定了其战场生存能力,甚至影响到战争的成败。因此,现有镁合金屏蔽频段狭窄的缺点严重阻碍了在国防电磁屏蔽领域的应用。

技术实现要素:

3.本发明实施例提供了一种镁合金基层状复合材料及其制备方法,该镁合金基层状复合材料兼具优异的力学性能和电磁屏蔽效能,且扩宽了镁合金在电磁屏蔽领域的应用。

4.第一方面,本发明提供了一种镁合金基层状复合材料的制备方法,所述制备方法包括:

5.将羧基化石墨烯分散在溶剂中,得到石墨烯分散液;将碳纳米管分散在所述溶剂中,得到碳纳米管分散液;

6.将所述碳纳米管分散液、所述石墨烯分散液、所述碳纳米管分散液依次喷射沉积在镁箔表面,得到包含喷射层的镁基复合片层;

7.将所述镁基复合片层破碎为层状基元,并将所述层状基元置于模具中依次进行真空热压烧结和热挤压,得到所述镁合金基层状复合材料。

8.优选地,所述羧基化石墨烯由石墨烯纳米片经酸洗得到。

9.优选地,所述石墨烯纳米片的尺寸为0.5~5μm。

10.更优选地,所述石墨烯纳米片的厚度为0.8~1.2nm。

11.优选地,所述碳纳米管的直径为30~80nm。

12.优选地,所述碳纳米管的长度小于10μm。

13.优选地,所述羧基化石墨烯的制备方法包括:将所述石墨烯纳米片置于酸溶液中,并于60~80℃下搅拌4~6h。

14.更优选地,所述羧基化石墨烯的制备方法包括:将所述石墨烯纳米片置于酸溶液中超声20~40min后,并于60~80℃下搅拌4~6h。

15.优选地,所述碳纳米管为经所述酸洗得到的;所述酸洗包括将碳纳米管置于所述酸溶液中,并于60~80℃下搅拌4~6h。

16.更优选地,所述碳纳米管为经酸洗得到的;所述酸洗包括将碳纳米管置于所述酸溶液中超声20~40min后,并于60~80℃下搅拌4~6h。

17.优选地,所述酸溶液为体积比为3:1的浓硫酸和浓硝酸的混合液。

18.优选地,所述石墨烯分散液中所述羧基化石墨烯的质量浓度为0.5~0.7g/l。

19.更优选地,所述石墨烯分散液中所述羧基化石墨烯的质量浓度为0.6g/l。

20.优选地,所述碳纳米管分散液中所述碳纳米管的质量浓度为0.2~0.4g/l。

21.更优选地,所述碳纳米管分散液中所述碳纳米管的质量浓度为0.3g/l。

22.优选地,所述溶剂为无水乙醇。

23.优选地,在进行所述喷射沉积之前,还包括:

24.将所述镁箔进行打磨处理,并将所述镁箔加热至80~100℃。

25.优选地,所述喷射沉积的喷射压强为0.2~0.4mpa。

26.更优选地,所述喷射沉积的喷射压强为0.3mpa。

27.优选地,所述喷射层包括依次连接的碳纳米管层、羧基化石墨烯层和碳纳米管层。

28.优选地,所述喷射层的质量为所述镁箔质量的0.45~0.55wt%。

29.更优选地,所述喷射层中所述碳纳米管层、所述羧基化石墨烯层和所述碳纳米管层的质量之比为1:1:1。

30.优选地,所述层状基元的尺寸为1.5~2.5mm,厚度为45~55μm。

31.优选地,所述真空热压烧结的温度为625~635℃,压力为45~55mpa,时间为5.5~6.5h,真空度为4

×

10-3

~6

×

10-3

pa。

32.更优选地,所述真空热压烧结的温度为630℃,压力为50mpa,时间为6h。

33.优选地,所述热挤压的温度为380~420℃,积压比为(25~30):1,挤压速度为0.1~0.3mm/s。

34.更优选地,所述热挤压的温度为400℃,积压比为29:1,挤压速度为0.1mm/s。

35.第二方面,本发明提供了采用上述第一方面所述的制备方法制备得到的镁合金基层状复合材料。

36.优选地,所述镁合金基层状复合材料由层状基元经真空热压烧结和热挤压得到;所述层状基元为表面包含喷射层的镁基复合片层,所述喷射层包括依次连接的碳纳米管层、羧基化石墨烯层和碳纳米管。

37.本发明与现有技术相比至少具有如下有益效果:

38.本发明首先制备包含纳米碳层的镁基复合片层,通过羧基化石墨烯和碳纳米管增强镁箔的力学性能,而且该镁基复合片层的表面形成了底部和顶部为碳纳米管、中间为羧基化石墨烯的纳米碳层;然后在对该镁基复合片层进行破碎得到层状基元,通过该层状基元进行真空热压烧结和热挤压得到镁合金基层状复合材料,纳米碳层的存在使得该复合材料的力学性能和电磁波屏蔽性能均得到了显著提升,进而实现了轻质-力学-屏蔽功能一体化。

39.在本发明中纳米碳层中的羧基化石墨烯和碳纳米管形成了三维网状连通结构,使得电磁波在纳米碳层中的传输路径更为复杂和迂回,增强了电磁波在传输过程中的损耗。而且本发明制备的镁合金基层状复合材料由层状基元制备得到,电磁波在该层状复合材料之间多次反射,进一步增强了对电磁波吸收损耗的增强,因而显著提高了电磁屏蔽效能并扩宽了镁合金在电磁屏蔽领域的应用。

附图说明

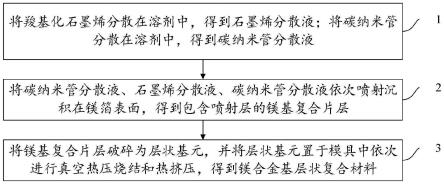

40.图1是本发明实施例提供的镁合金基层状复合材料的制备方法的流程图;

41.图2是本发明实施例1提供的喷射层分布在镁箔表面的sem电镜图;

42.图3是本发明对比例2提供的喷射层分布在镁箔表面的sem电镜图;

43.图4是本发明对比例3提供的喷射层分布在镁箔表面的sem电镜图;

44.图5是本发明对比例1提供的挤压态纯镁基体的光学显微镜图片;

45.图6是本发明实施例1提供的镁合金基层状复合材料的光学显微镜图片;

46.图7是本发明实施例1提供的镁合金基层状复合材料的sem电镜图;

47.图8是本发明实施例1提供的镁合金基层状复合材料的tem电镜图;

48.图9是本发明实施例1、对比例1至3提供的材料的应力-应变曲线图;

49.图10是本发明实施例1、对比例1至3提供的材料在x波段的总的屏蔽效能曲线图;

50.图11是本发明实施例1、对比例1至3提供的材料在x波段的吸波损耗曲线图;

51.图12是本发明实施例1、对比例1至3提供的材料在x波段的反射损耗曲线图。

具体实施方式

52.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.本发明实施例提供了一种镁合金基层状复合材料的制备方法,如图1所示,该制备方法包括:

54.步骤1:将羧基化石墨烯分散在溶剂中,得到石墨烯分散液;将碳纳米管分散在溶剂中,得到碳纳米管分散液;

55.步骤2:将碳纳米管分散液、石墨烯分散液、碳纳米管分散液依次喷射沉积在镁箔表面,得到包含喷射层的镁基复合片层;

56.步骤3:将镁基复合片层破碎为层状基元,并将层状基元置于模具中依次进行真空热压烧结和热挤压,得到镁合金基层状复合材料。

57.需要说明的是,在步骤1中,溶剂为易挥发溶剂,便于分散羧基化石墨烯和碳纳米管,同时在喷射沉积时易去除。在步骤2中,需要对镁箔的两个表面均进行相同的喷射沉积操作。

58.本发明首先制备包含纳米碳层的镁基复合片层,通过羧基化石墨烯和碳纳米管增强镁箔的力学性能,而且该镁基复合片层的表面形成了底部和顶部为碳纳米管、中间为羧基化石墨烯的纳米碳层;然后在对该镁基复合片层进行破碎得到层状基元,通过该层状基元进行真空热压烧结和热挤压得到镁合金基层状复合材料,纳米碳层的存在使得该复合材料的力学性能和电磁波屏蔽性能均得到了显著提升,进而实现了轻质-力学-屏蔽功能一体化。

59.根据一些优选的实施方式,羧基化石墨烯由石墨烯纳米片经酸洗得到。

60.根据一些优选的实施方式,羧基化石墨烯的制备方法包括:将石墨烯纳米片置于酸溶液中,并于60~80℃下搅拌4~6h;酸溶液为体积比为3:1的浓硫酸和浓硝酸的混合液。

61.需要说明的是,具体地,将石墨烯纳米片置于酸溶液中进行酸洗超声20~40min(例如,可以为20min、25min、30min、35min或40min),然后水浴加热至60~80℃(例如,可以为60℃、65℃、70℃、75℃或80℃)并搅拌4~6h(例如,可以为4h、4.5h、5h、5.5h或6h),然后采用蒸馏水对酸洗后的石墨烯纳米片冲洗过滤至其ph为7,得到羧基化石墨烯。

62.在本发明中,通过在石墨烯纳米片表面加含氧官能团,减小石墨烯纳米片之间的范德华力,减少石墨烯纳米片之间的团聚,以便后续进行喷射沉积时能使石墨烯纳米片均匀地分散在镁箔上,减少团聚。

63.根据一些优选的实施方式,石墨烯纳米片的尺寸为0.5~5μm(例如,可以为0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm)。

64.根据一些优选的实施方式,石墨烯纳米片的厚度为0.8~1.2nm(例如,可以为0.8nm、0.85nm、0.9nm、0.95nm、1nm、1.05nm、1.1nm、1.15nm或1.2nm)。

65.需要说明的是,羧基化石墨烯的尺寸与石墨烯纳米片的尺寸相同。这里石墨烯纳米片的尺寸具体是指其片径。

66.根据一些优选的实施方式,碳纳米管的直径为30~80nm(例如,可以为30nm、35nm、40nm、45nm、50nm、55nm、60nm、65nm、70nm、75nm或80nm)。

67.根据一些优选的实施方式,碳纳米管的长度小于10μm(例如,可以为9.9μm、9.5μm、9μm、8.5μm、8μm、7.5μm、7μm、6.5μm、6μm、5.5μm、5μm等)。

68.根据一些优选的实施方式,碳纳米管为经酸洗得到的;酸洗包括将碳纳米管置于酸溶液中,并于60~80℃下搅拌4~6h。

69.需要说明的是,具体地,将碳纳米管置于酸溶液中进行酸洗超声20~40min(例如,可以为20min、25min、30min、35min或40min),然后水浴加热至60~80℃(例如,可以为60℃、65℃、70℃、75℃或80℃)并搅拌4~6h(例如,可以为4h、4.5h、5h、5.5h或6h),然后采用蒸馏水对酸洗后的碳纳米管冲洗过滤至其ph为7,得到所述碳纳米管。

70.在本发明中,通过酸洗去除碳纳米管中的杂质和无定形碳,并在碳纳米管表面引入含氧官能团,减小碳纳米管之间的范德华力,减少碳纳米管之间的团聚。

71.在本发明中,将石墨烯纳米片和碳纳米管的尺寸限定在上述范围内,可以避免其尺寸过小时,会发生团聚,不易分散;同时又能避免尺寸过大时,堆积导致后续的相邻层装基元热压结合困难使得最终制备的镁合金基层状复合材料的力学性能和电磁屏蔽效能。

72.根据一些优选的实施方式,石墨烯分散液中羧基化石墨烯的质量浓度为0.5~0.7g/l(例如,可以为0.5g/l、0.52g/l、0.55g/l、0.58g/l、0.6g/l、0.62g/l、0.65g/l、0.68g/l或0.7g/l)。

73.根据一些更优选的实施方式,石墨烯分散液中羧基化石墨烯的质量浓度为0.6g/l。

74.在本发明中,由于石墨烯纳米片为二维片层结构,因此石墨烯分散液浓度太低时,会使得沉积在镁箔表面的羧基化石墨烯分散过于稀疏;而石墨烯分散液浓度太高时,则会容易堵塞喷枪的喷嘴,而且还容易造成羧基化石墨烯的团聚。

75.根据一些优选的实施方式,碳纳米管分散液中碳纳米管的质量浓度为0.2~0.4g/l(例如,可以为0.2g/l、0.22g/l、0.25g/l、0.28g/l、0.3g/l、0.32g/l、0.35g/l、0.38g/l或0.4g/l)。

76.根据一些更优选的实施方式,碳纳米管分散液中碳纳米管的质量浓度为0.3g/l。

77.在本发明中,经实验证实,碳纳米管分散液浓度太低时,会使得沉积在镁箔表面的碳纳米管分散过于稀疏;而碳纳米管分散液浓度太高时,则会容易堵塞喷枪的喷嘴,而且还易造成碳纳米管的团聚。

78.需要说明的是,为了使羧基化石墨烯和碳纳米管在溶剂中均匀分散,还包括对石墨烯分散液、碳纳米管分散液进行超声处理10~13h(例如,可以为10h、10.5h、11h、11.5h、12h、12.5h或13h),其中,超声功率为200w,超声频率为40khz。

79.根据一些优选的实施方式,在步骤1中,溶剂为无水乙醇。

80.根据一些优选的实施方式,在进行喷射沉积之前,还包括:

81.将镁箔进行打磨处理,并将镁箔加热至80~100℃(例如,可以为80℃、85℃、90℃、95℃或100℃)。

82.需要说明的是,通过对镁箔进行打磨处理以去除其表面的氧化膜,例如采用350#砂纸进行打磨。对镁箔加热是为了使喷射沉积在镁箔表面的碳纳米管分散液或石墨烯分散液中的溶剂迅速挥发,以进一步防止羧基化石墨烯或碳纳米管团聚。

83.根据一些优选的实施方式,在步骤2中,喷射沉积的喷射压强为0.2~0.4mpa(例如,可以为0.2mpa、0.25mpa、0.3mpa、0.35mpa或0.4mpa)。

84.具体地,本发明进行喷射沉积时采用的喷嘴为狭缝式线性喷嘴,且喷射距离为30~50cm(例如,可以为30cm、35cm、40cm、45cm或50cm)。

85.根据一些更优选的实施方式,在步骤2中,喷射沉积的喷射压强为0.3mpa。

86.在本发明中,经实验证实,若喷射沉积时喷射压强较低,则不利于石墨烯分散液或碳纳米管分散液的雾化,且沉积在镁箔表面的初始液滴较大,不利于溶剂的快速挥发,从而造成石墨烯或碳纳米管的团聚;若喷射沉积时喷射压强较高,则石墨烯分散液或碳纳米管分散液被过分地雾化,使得石墨烯分散液或碳纳米管分散液还未沉积在镁箔表面溶剂已经在空气中挥发,从而不能有效地将石墨烯或碳纳米管沉积在镁箔表面。

87.根据一些优选的实施方式,喷射层包括依次连接的碳纳米管层、羧基化石墨烯层和碳纳米管层。

88.根据一些优选的实施方式,喷射层的质量为镁箔质量的0.45~0.55wt%(例如,可以为0.45wt%、0.46wt%、0.48wt%、0.5wt%、0.52wt%、0.54wt%或0.55wt%)。

89.根据一些更优选的实施方式,喷射层的质量为镁箔质量的0.5wt%。

90.根据一些更优选的实施方式,喷射层中碳纳米管层、羧基化石墨烯层和碳纳米管层的质量之比为1:1:1。

91.具体地,在本发明中,第一次喷射沉积时,在镁箔表面只喷射沉积碳纳米管分散液,得到碳纳米管层,该层沉积的碳纳米管的质量记为m1;第二次喷射沉积时,在沉积好碳纳米管层上喷射沉积石墨烯分散液,得到一层羧基化石墨烯层,该层沉积的羧基化石墨烯的质量记为m2;第三次喷射沉积时,在沉积好的羧基化石墨烯层上喷射沉积碳纳米管分散液,得到碳纳米管层,该层沉积的碳纳米管的质量记为m3。最后在镁箔表面形成喷射层,即中间层为羧基化石墨烯,底部和顶部为碳纳米管的“三明治”夹心混杂结构的纳米碳薄膜。优选地,每次沉积的质量之比为m1:m2:m3=1:1:1(即喷射层中碳纳米管层、羧基化石墨烯层和碳纳米管层的质量之比为1:1:1)。

92.在本发明中,上述三次沉积后增加的羧基化石墨烯和碳纳米管的总质量为镁箔质量的0.45~0.55wt%。经实验证实,若该质量分数较低,则引入的层间纳米碳材料较少,无法有效发挥羧基化石墨烯或碳纳米管的增强作用;相反,若该质量分数较高,则容易造成层间纳米碳材料的团聚,不利于相邻层状基元之间的界面结合,会严重影响所制备的镁合金基层状复合材料的力学性能。

93.根据一些优选的实施方式,层状基元的尺寸为1.5~2.5mm(例如,可以为1.5mm、1.6mm、1.8mm、2mm、2.1mm、2.2mm、2.4mm或2.5mm),厚度为45~55μm(例如,可以为45μm、46μm、48μm、50μm、52μm、54μm或55μm)。

94.根据一些优选的实施方式,在步骤3中,真空热压烧结的温度为625~635℃(例如,可以为625℃、626℃、628℃、630℃、632℃或635℃),压力为45~55mpa(例如,可以为45mpa、46mpa、48mpa、50mpa、51mpa、52mpa、54mpa或55mpa),时间为5.5~6.5h(例如,可以为5h、5.2h、5.5h、5.8h、6h、6.2h或6.5h),真空度为4

×

10-3

~6

×

10-3

pa(4

×

10-3

pa、4.5

×

10-3

pa、5

×

10-3

pa、5.5

×

10-3

pa或6

×

10-3

pa)。

95.根据一些更优选的实施方式,在步骤3中,真空热压烧结的温度为630℃,压力为50mpa,时间为6h。

96.根据一些优选的实施方式,在步骤3中,热挤压的温度为380~420℃(例如,可以为380℃、385℃、390℃、395℃、400℃、405℃、410℃、415℃或420℃),积压比为(25~30):1(例如,可以为25:1、25.5:1、26:1、26.5:1、27:1、27.5:1、28:1、28.5:1、29:1、29.5:1或30:1),挤压速度为0.1~0.3mm/s(例如,可以为0.1mm/s、0.15mm/s、0.2mm/s、0.25mm/s或0.3mm/s)。

97.根据一些更优选的实施方式,在步骤3中,热挤压的温度为400℃,积压比为29:1,挤压速度为0.1mm/s。

98.在本发明中,将具有碳纳米管层-羧基化石墨烯层-碳纳米管层的层状基元放入模具中,并依次通过真空热压烧结和热挤压得到镁合金基层状复合材料,使得制备的该复合材料具有层状基元的层状结构,且纳米碳层的存在显著提升了该复合材料的力学性能和电磁波屏蔽性能,从而实现了轻质-力学-屏蔽功能一体化。

99.在本发明中纳米碳层中的羧基化石墨烯和碳纳米管形成了三维网状连通结构,使得电磁波在纳米碳层中的传输路径更为复杂和迂回,增强了电磁波在传输过程中的损耗。而且本发明制备的镁合金基层状复合材料由层状基元制备得到,电磁波在该层状复合材料之间多次反射,进一步增强了对电磁波吸收损耗的增强,因而显著提高了电磁屏蔽效能并扩宽了镁合金在电磁屏蔽领域的应用。

100.本发明还提供了采用上述制备方法制备得到镁合金基层状复合材料。

101.为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种镁合金基层状复合材料及其制备方法进行详细说明。

102.以下实施例和对比例中,所采用的镁箔厚度为50μm。

103.实施例1

104.(1)将片径为0.5~5μm、厚度为0.8~1.2nm的石墨烯纳米片放入浓硫酸和浓硝酸体积分数比为3:1的混合液中超声处理30min,然后水浴加热至70℃并搅拌5h,最后采用蒸馏水对酸洗后的石墨烯纳米片冲洗过滤至其ph为7,得到羧基化石墨烯;将该羧基化石墨烯

分散在无水乙醇中,超声处理12h后,得到羧基化石墨烯的质量浓度为0.6g/l的石墨烯分散液;

105.将直径为30~80nm、长度<10μm的碳纳米管放入浓硫酸和浓硝酸体积分数比为3:1的混合液中超声处理30min,然后水浴加热至70℃并搅拌5h,最后采用蒸馏水对酸洗后的石墨烯纳米片冲洗过滤至其ph为7,得到酸洗后碳纳米管;将该碳纳米管分散在无水乙醇中,超声处理12h后,得到碳纳米管的质量浓度为0.3g/l的碳纳米管分散液;

106.其中,上述超声处理的超声功率为200w,频率为40khz;

107.(2)采用350#砂纸对镁箔进行打磨处理,以去除其表面的氧化膜。将经打磨处理的镁箔放在加热台上加热至90℃,然后将步骤(1)配制的碳纳米管分散液、石墨烯分散液、碳纳米管分散液经三次依次喷射沉积在镁箔表面,得到包含喷射层的镁基复合片层;其中,喷射压强为0.3mpa;

108.第一次喷射沉积:在镁箔的表面只喷射沉积碳纳米管分散液,得到第一碳纳米管层,该层沉积的碳纳米管的质量记为m

11

;

109.第二次喷射沉积:在沉积好第一碳纳米管层上喷射沉积石墨烯分散液,得到羧基化石墨烯层,该层沉积的羧基化石墨烯的质量记为m

21

;

110.第三次喷射沉积:在沉积好的羧基化石墨烯层上喷射沉积碳纳米管分散液,得到第二碳纳米管层,该层沉积的碳纳米管的质量记为m

31

;

111.其中,该喷射层的结构为第一碳纳米管层-羧基化石墨烯层-第二碳纳米管层;且m

11

:m

21

:m

31

=1:1:1,喷射层的质量为镁箔质量的0.5wt%;

112.(3)将镁基复合片层破碎为尺寸为(1.5~2.5)mm

×

(1.5~2.5)mm、厚度为45~55μm的层状基元,并将层状基元置于等静压石墨模具中于630℃、50mpa、5

×

10-3

pa下真空热压烧结6h,得到的圆柱块体;对该圆柱块体进行热挤压变形,热挤压温度为400℃,挤压比为29:1,挤压速度为0.1mm/s,得到镁合金基层状复合材料。

113.实施例2

114.实施例2与实施例1基本相同,其不同之处在于:

115.在步骤(1)中,配制羧基化石墨烯的质量浓度为0.5g/l的石墨烯分散液;配制碳纳米管的质量浓度为0.4g/l的碳纳米管分散液。

116.实施例3

117.实施例3与实施例1基本相同,其不同之处在于:

118.在步骤(1)中,配制羧基化石墨烯的质量浓度为0.7g/l的石墨烯分散液;配制碳纳米管的质量浓度为0.2g/l的碳纳米管分散液。

119.实施例4

120.实施例4与实施例1基本相同,其不同之处在于:

121.在步骤(2)中,喷射压强为0.2mpa。

122.实施例5

123.实施例5与实施例1基本相同,其不同之处在于:

124.在步骤(2)中,喷射压强为0.4mpa。

125.实施例6

126.实施例6与实施例1基本相同,其不同之处在于:

127.在步骤(2)中,喷射层的质量为镁箔质量的0.45wt%。

128.实施例7

129.实施例7与实施例1基本相同,其不同之处在于:

130.在步骤(2)中,喷射层的质量为镁箔质量的0.55wt%。

131.对比例1

132.直接将的圆柱块体纯镁置于等静压石墨模具中于630℃、50mpa、5

×

10-3

pa下真空热压烧结6h;对该圆柱块体进行热挤压变形,热挤压温度为400℃,挤压比为29:1,挤压速度为0.1mm/s,得到挤压态纯镁基体。

133.对比例2

134.对比例2与实施例1基本相同,其区别之处在于:在步骤(2)中,将步骤(1)配制的石墨烯分散液采用0.3mpa的喷射压强喷射沉积在镁箔表面,得到包含喷射层的镁基复合片层;其中,该喷射层的结构仅羧基化石墨烯层;且喷射层的质量为镁箔质量的0.5wt%。

135.对比例3

136.对比例3与实施例1基本相同,其区别之处在于:在步骤(2)中,将步骤(1)配制的碳纳米管分散液采用0.3mpa的喷射压强喷射沉积在镁箔表面,得到包含喷射层的镁基复合片层;其中,该喷射层的结构仅为碳纳米管层;且喷射层的质量为镁箔质量的0.5wt%。

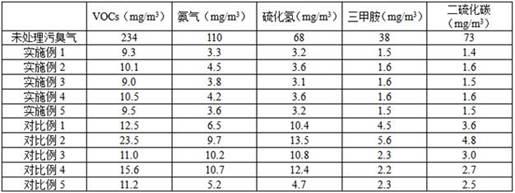

137.对实施例1所制备的镁合金基层状复合材料,对比例1制备的挤压态纯镁基体以及至对比例2、3所制备的镁合金基层状复合材料进行材料表征和性能测试,其中力学性能测试结果如表1所示。

138.具体地,采用场发射扫描电子显微镜(sem)观察喷射层中纳米碳材料在镁箔表面的分布情况和镁合金基层状复合材料的层状结构,如图2、3、4和7所示。采用光学显微镜(om)观察挤压态纯镁基体和镁合金基层状复合材料的层状组织,如图5和图6所示。采用透射显微镜(tem)观察镁合金基层状复合材料的界面组织,如图8所示。采用电子万能拉伸机测试材料的拉伸性能,拉伸试样标距段的尺寸为15

×6×

2mm,拉伸速度为0.5mm/min。采用网络矢量分析仪用波导法测试材料在x波段(8.2-12.4ghz)的电磁屏蔽效能,试样尺寸为22.86

×

10.16

×

5mm。

139.由图2至4可知,经喷射沉积后喷射层中的纳米碳材料均匀地分散在镁箔表面,没有明显的堆叠现象;而且如图2所示,本发明制备的层状基元的表面存在由羧基化石墨烯纳米片和碳纳米管构成的三维网状连通结构。

140.由图5和图6可知,与图5相比,在图6中成功构建了由微米级镁层和纳米级纳米碳材料层逐层叠加组成的微纳米层状结构。经过热挤压后,该层状结构将纯镁基体的等轴晶粒转变为砖状矩形晶粒。镁层的方向平行于挤压方向(ed),值得注意的是,在热挤压变形后,初始镁箔的厚度从50μm减少到约22μm,如图7所示。在相邻的镁层之间没有观察到明显的杂质和缺陷,这表面本发明制备的镁合金基层状复合材料中纳米碳材料/镁界面结合良好,如图8所示。

141.表1

[0142][0143]

由表1和图9可以看出,与对比例1制备的挤压态纯镁基体相比,本发明实施例1制备的镁合金基层状复合材料的屈服强度由93mpa提高到142mpa,抗拉强度从154mpa提高到237mpa,而且延伸率从6.5%提高到10.1%,其中屈服强度的提高幅度高达53%。而且,其屈服强度和抗拉强度比相同纳米碳材料含量的对比例2和对比例3的镁合金基层状复合材料都有明显地提升,并且延伸率仍较高。

[0144]

由图10至图12可以看出,与对比例1制备的挤压态纯镁基体相比,本发明实施例1制备的镁合金基层状复合材料的表现出更高的se

t

和sea值,然而,ser值没有明显的变化,由此可见本发明所设计的微纳米层状结构主要是通过增加吸收损耗来增加电磁屏蔽效能。与对比例1制备的挤压态纯镁基体相比,本发明实施例1制备的镁合金基层状复合材料的se

t

由30db提高到70db,sea由20db提高到65db。其中,se

t

用于表征总的屏蔽效能,sea用于表征吸收损耗,ser用于表征反射损耗。显而易见地,这与传统的屏蔽金属材料有很大的不同,后者主要是通过在金属表面反射电磁波的方式来提高电磁屏蔽效能。此外,本发明制备的镁合金基层状复合材料对电磁波的吸收损耗明显高于对比例2和3制备的镁合金基层状复合材料,这说明“三明治”结构的喷射层不仅有利于提高复合材料的力学性能,还同样有利于电磁波的吸收。由此可见,本发明制备的镁合金基层状复合材料实现了力学-屏蔽功能一体化。

[0145]

综上所述,本发明制备的镁合金基层状复合材料的电磁屏蔽效能主要归功于对电磁波吸收损耗的增强,而电磁波吸收损耗的增强主要归因于电磁波在该复合材料内部层间结构之间的多次反射。电磁波在层状结构内部多次反射过程中,其在微纳米层中不同的传输路径为其传播提供了不同的相位偏移,这使得原来的电磁平面波失去了相位相干性(相位不匹配),形成了一种特殊的电磁波吸收机制。此外,由于羧基化石墨烯纳米片和碳纳米管拥有超高的介电常数,可以有效地反射和入射电磁波,因此被公认为是一种潜在的电磁屏蔽材料。由于该复合材料中石墨烯纳米片和碳纳米管的存在,使得入射电磁波的传播路径被进一步增加。此外,纳米碳材料和镁基体这两种具有巨大阻抗差异的导电材料之间的界面可以进一步加强电磁波在界面上的来回反射。所有这些如上所述的因素都增强了电磁波能量在纳米碳/镁层状复合材料中的耗散。此外,由于“三明治”结构的喷射层,羧基化石墨烯纳米片和碳纳米管形成了连通的三维网状结构,使得电磁波在纳米碳层中的传输路径更为复杂和迂回,增强了电磁波在传输过程中的损耗,因此其电磁屏蔽效能高于只添加羧基化石墨烯纳米片或只添加碳纳米管的复合材料。

[0146]

需要说明的是,在图5至图8中,图6至图8中镁层的方向均平行与挤压方向(ed),与

图5所示的方向相同。在图9至图12中,bulk mg用于表征对比例1所制备的挤压态纯镁基体,cnts/mg用于表征对比例3所制备的镁合金基层状复合材料,gns/mg用于表征对比例2所制备的镁合金基层状复合材料,hybrid/mg用于表征实施例1所制备的镁合金基层状复合材料。

[0147]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。本发明未详细说明部分为本领域技术人员公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。