一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法

技术领域

1.本发明属于减水剂的制备,涉及一种6c聚醚大单体(即:二乙二醇单乙烯基醚)的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法。本发明制备的聚羧酸减水剂适用于混凝土配制。

背景技术:

2.混凝土外加剂是现代混凝土中除水泥、砂、石、水、掺合料必不可少的一个重要组分,是现代混凝土技术发展的关键,特别是第三代聚羧酸系高性能外加剂,占到混凝土外加剂使用量的80%左右,是降低水泥用量、提高工业废渣利用率、实现混凝土耐久性和高性能的重要技术途径之一。聚羧酸高效减水剂(pce)已经广泛应用于高铁、跨海大桥、超高层建筑等多个领域的混凝土配制中。pce发展非常迅速,这主要是因为醚类聚羧酸外加剂的掺量低、原料价廉易得、合成工艺简单、成本较低、减水率高达30~40%,可使水泥及胶凝材料的性能达到最佳状态,几乎不缓凝而又维持混凝土的坍落度(1h内低于1cm)。因此,开发新型高性能聚羧酸减水剂具有举足轻重的作用。

3.目前,国内外聚羧酸减水剂的生产及应用已较广泛,现有技术中,聚羧酸减水剂的生产主要以5c聚醚(异戊烯醇聚氧乙烯醚的简称)大单体、4c聚醚(异丁烯醇聚氧乙烯醚的简称)大单体和各类小单体为主要原料,采取氧化还原引发体系制备聚羧酸减水剂。氧化还原引发体系是通过氧化还原反应产生自由基,从而引发单体聚合。它们在自由基聚合制备聚羧酸减水剂的过程中,聚醚大单体活性远低于小分子不饱和羧酸单体;为了保证端烯基聚氧乙烯醚与小分子单体的均匀共聚,只能延长小分子单体的滴加时间,因而聚羧酸减水剂的制备时间一般在3小时以上;使用加热方法合成聚羧酸减水剂,聚合反应温度通常为40~60℃,较高的温度增加了能耗,增加了生产成本,从而降低了产品的市场竞争力,产品的分散性能、保坍性能等也有存在不足。

技术实现要素:

4.本发明的目的旨在克服上述现有技术中的不足,提供一种6c聚醚大单体(即:二乙二醇单乙烯基醚)的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法。从而提供一种水泥分散性能和经时保坍性能优良、抗压强度和耐久性能好、易于工业化生产且生产成本较低的6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法。

5.本发明的内容是:一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,其特征是步骤为:

6.a、配料:

7.取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为2.8~6.2:0.01~0.1:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.09%~0.6%,还原剂为单

体总质量的0.034%~0.2%,氧化剂为单体总质量的0.12%~2.2%,催化剂为单体总质量的0.015%~0.06%;

8.将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;

9.将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

10.所述大单体为二乙二醇单乙烯基醚(简称epeg、6c聚醚大单体,产品生产提供企业有:四川鸿鹏新材料有限公司;辽宁奥克化学股份有限公司;百灵威科技有限公司;萨恩化学技术(上海)有限公司);所述大单体分子量为1500~4000;

11.所述小单体a为丙烯酸、所述小单体b为丙烯酰胺;

12.所述链转移剂为巯基乙酸、巯基丙酸、硫代乙醇酸中的一种或两种的混合物;

13.所述还原剂为次亚磷酸钠、亚硫酸氢钠、亚硫酸钠、抗坏血酸中的一种或两种以上的混合物;所述氧化剂为双氧水、过硫酸钾、过硫酸铵中的一种或两种以上的混合物;

14.所述催化剂为氧化锌、氢氧化锌中的一种或两种的混合物;

15.b、合成反应:

16.将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到5~30℃且大单体完全溶解时,加入催化剂和水混合搅拌10~15min,(混合均匀后)加入氧化剂和水混合搅拌4~8min,(混合均匀后)再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和5~30℃温度下保温反应的总时间为1~2h,将反应后物料静置至室温,即制得聚羧酸减水剂(即6c聚醚大单体的氧化锌非均相催化三元共聚合成的聚羧酸减水剂)。

17.本发明的内容中:步骤a所述配料中:小单体a:小单体b:大单体的摩尔比较好的为4.0~4.5:0.03~0.05:1,链转移剂较好的为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.32%~0.56%,还原剂较好的为单体总质量的0.084%~0.18%,氧化剂较好的为单体总质量的0.65%~1.95%,催化剂较好的为单体总质量的0.021%~0.046%。

18.本发明的内容中:步骤a中所述将小单体a、小单体b与水混合,配制成a液,较好的是:按小单体a、小单体b的质量之和:水为1:5~10的质量比例将小单体a、小单体b与水混合,配制成a液。

19.本发明的内容中:步骤a中所述将还原剂、链转移剂与水混合,配制成b液,较好的是:按还原剂和链转移剂的质量之和:水为1:50~120的质量比例将还原剂和链转移剂与水混合,配制成b液。

20.本发明的内容中:步骤a和步骤b中所述水较好的是蒸馏水、超纯水或去离子水。

21.本发明的内容中:步骤b中所述将大单体和水加入到有温度计的反应器中,较好的是:按大单体:水为1:0.28~0.66的质量比例将大单体和水加入到有温度计的反应器中。

22.本发明的内容中:步骤b所述加入催化剂和水混合搅拌,是按催化剂:水为1:86~600(较好的是1:86~260)的质量比例加入催化剂和水混合搅拌。

23.所述催化剂通过负载的氧化剂和还原剂价态的变化,产生自由基,从而加快大小单体的转化合成。催化剂中活性组份与其它组份和载体之间形成协同效应,强化了催化氧化过程。催化剂性能和结构稳定,适用于连续生产,并且催化剂失活后能再生。

24.作为非均相催化剂的无机材料具有较大的比表面积,固体催化剂具有供活性吸附

位,对反应物分子进行有效配位,使反应活性能降低,加快和加深氧化剂氧化的速度和程度。有机物可被吸附在活性中心上,发生形变并生成活化络合物,从而降低反应的活化能,加快化学反应的速度。

25.本发明的内容中:步骤b所述加入氧化剂和水混合搅拌,是按氧化剂:水为1:0.7~8.7(较好的是1:0.7~6)的质量比例加入氧化剂和水混合搅拌。

26.本发明的内容中:步骤b中所述温度5~30℃下保温反应,较好的是温度10~15℃下保温反应。

27.本发明的内容中:步骤b中所述再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和5~30℃温度下保温反应的总时间为1~2h,较好的是:再(用恒压滴液漏斗)同时匀速滴加a液和b液,a液1h滴完,b液1.5h滴完,b液滴完后,在温度10~25℃下再保温时间为0.5h。当b溶液开始滴加,还原物和氧化物发生反应,产生活性自由基,引发单体之间的聚合,b溶液中的还原组分必须和底料中的氧化组分分开放置,且b溶液比a溶液滴加时间增长半小时,可使得催化效果最好,聚合的更充分,得到产品的性能最好。

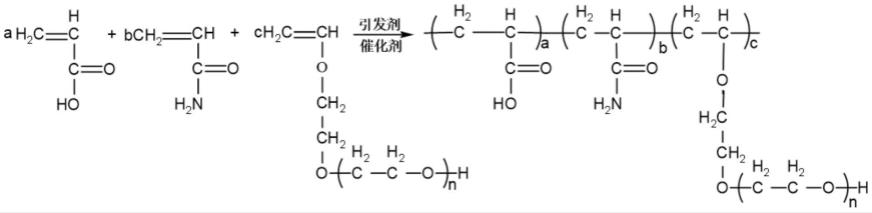

28.上述聚合反应的化学反应式如下:

[0029][0030]

本发明的内容中:制备的聚羧酸减水剂采用红外光谱分析(ft-ir);采用水泥净浆试验和混凝土试验进行性能评价。

[0031]

本发明的内容中:经红外光谱表征(ft-ir的分析数据,见附图说明),所合成的产物中出现了聚羧酸减水剂特征官能团。

[0032]

本发明的内容中:制得的聚羧酸减水剂的性能测试,水泥净浆流动度实验按照国标gb/t8077-2000《混凝土外加剂均质性试验方法》进行试验;混凝土试验按照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》;gb/t50081-2002《普通混凝土力学性能试验方法标准》进行相关试验。

[0033]

与现有技术相比,本发明具有下列特点和有益效果:

[0034]

(1)采用本发明,首次采用氧化锌(即氧化锌、氢氧化锌中的一种或两种的混合物)为催化剂,非均相催化合成减水剂,催化剂可以回收重复利用,可降低成本;同时,降低反应温度至室温,氧化还原效率更高,总反应时间约2h,具有良好的初始分散性(相同掺量减水率提高4~8%)和保坍性能(1小时坍落度损失降低),合成用原料廉价易得,合成工艺简单高效,制得的聚羧酸减水剂可不调节ph而直接使用,易于工业化生产;

[0035]

(2)采用本发明,使用epeg大单体与小单体丙烯酸、丙烯酰胺共聚,它们的竞聚率,决定了它们的反应更接近于理想恒比共聚,反应过程更易控制,因此,可对其反应过程进行更适宜的调整;

[0036]

(3)采用本发明,催化剂通过负载的氧化剂和还原剂价态的变化,产生自由基,从而加快大小单体的转化合成;催化剂中活性组份与其它组份和载体之间形成协同效应,强

化了催化氧化过程;催化剂性能和结构稳定,适用于连续生产,并且催化剂失活后能再生;作为非均相催化剂的无机材料具有较大的比表面积,固体催化剂具有供活性吸附位,对反应物分子进行有效配位,使反应活性能降低,加快和加深氧化剂氧化的速度和程度。有机物可被吸附在活性中心上,发生形变并生成活化络合物,从而降低反应的活化能,加快化学反应的速度,提高反应的效率;

[0037]

(4)采用本发明,催化剂氧化锌对自由基聚合的作用机理主要有以下两个方面:

[0038]

一方面:氧化锌可用作氧化还原引发体系的催化剂,使h2o2的分解速率加快,从而使生成自由基的速率加快,从而引发单体形成单体自由基,并降低聚羧酸减水剂的合成温度,化学反应方程式如下:

[0039][0040]

在单位时间内生成更多的单体自由基会使链引发速率增加,对进一步生成链自由基、进行链增长起到了促进作用,最终使合成的聚羧酸减水剂分子量减小,相同掺量的减水剂分散性增强;

[0041]

另一方面:羧基不仅能以多种配位方式与金属氧化物配合,还可以与金属氧化物组合形成多核金属次级结构单元,进而构造出各种各样的配位聚合物网络结构;氧化锌能够与-coo-发生配合反应,通过空间位阻与电子效应,引起电子偏移,导致双键活性变大,促进聚合反应的进行,使合成的聚羧酸减水剂分子量增大;反应机理如下式所示:

[0042][0043]

(5)采用本发明,加入氧化锌提高自由基聚合进行催化,提高单体转化率,获得分子结构优化的聚羧酸减水剂(如下式所示),制得的聚羧酸减水剂分散性能和保坍性能良好,以及不同水泥材料适应性极好,特别适用作混凝土配制;

[0044][0045]

(6)采用本发明,以epeg大单体(即二乙二醇单乙烯基醚)为代表的新型聚醚大单体,在大单体分子结构中的不饱和双键直接与一个氧原子相连接,形成一组c-0键的分子结构,使双键电子云分布发生偏移,从而改善了大单体中不饱和双键的电荷环境,使得大单体中双键的反应活性比一般大单体要大得多,更易于进行聚合反应;由于分子中的双键为一取代结构,进一步减少了聚醚侧链摆动的空间阻力,使得聚醚侧链的摆动更加自由,活动范围更大;聚醚侧链摆动自由度的增加,提高了聚醚侧链的包裹性和缠绕性,即合成产物空间自由旋转度高,对混凝土原材料的包裹作用较好,从而合成出的聚羧酸减水剂具有更高的适应性,尤其对于砂石料品质差、含泥量高的情况效果显著;生产过程无污染、能够适应低温合成聚羧酸减水剂,具有的双键活性高、合成工艺简便、减水剂性能优异的特点,且整个的生产工艺满足绿色、低碳、环保的要求,具有良好的推广价值。

[0046]

(7)丙烯酰胺的加入主要引入了酰胺基团,两性基团酰胺基可以吸附在带不同电性的水泥矿物表面进而提高水泥的分散性能,促进水泥的水化,且酰胺基分子结构中氮原子上带有的孤对电子可以与水泥浆体中的钙、铁离子等发生络合反应生成具有较高水溶性的络合物,能促进铝酸三钙的水化和钙矾石的生成,从而加快了水泥的水化进程,对混凝土的早期强度起到增强的作用;丙烯酰胺的作用机理参见图2所示;

[0047]

(8)本发明水泥分散性能较未加催化剂的减水剂相比,净浆流动度增加30~70mm,经时流动度损失较小,在10mm以内;参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。塌落度损失较小,在5~8mm之间,基本不损失,说明保塌效果很好;c30混凝土抗压强度达到34.5mpa以上算合格,本产品28d抗压强度在42.5~55.4mpa,均高于空白组(22.3mpa)与商售组(35.6mpa);混凝土冻融试验质量损失率在5%以下均为合格,本产品经过500次抗冻融实验,混凝土冻融试验质量损失率均在0.5%以下,随着实验次数增加,质量损失率反而逐渐降低,耐久性能好。

[0048]

(9)本发明制备工艺条件简单,工序简便,容易操作,实用性强。

附图说明

[0049]

图1是本发明实施例6中制备的聚羧酸减水剂的红外光谱图,其横坐标为波数(cm-1

)、纵坐标为透过率(%);在红外谱图中,3434.45cm-1

处为减水剂末端羟基的伸缩振动峰或酰胺基,2884.35cm-1

处为烃类饱和c-h键的伸缩振动峰,其弯曲振动峰在1468.06cm-1

和1346.19cm-1

;1964.19cm-1

的峰说明分子结构中有含氮(-n-)基团,1280.56cm-1

处为酰胺ⅲ带的特征峰,1240.84cm-1

处为羧基cooh伸缩振动峰或内酯c-o-c伸缩反对称伸缩峰,1726.62cm-1

处为羧酸c=o键的伸缩振动峰;1114.58cm-1

、954.36cm-1

和843.39cm-1

处的吸收

峰是长侧链聚氧乙烯基的特征吸收峰,其中1114.58cm-1

是醚键c-o-c的伸缩振动峰,954.36cm-1

和843.39cm-1

分别为c-o和c-c伸缩振动峰;此外,c=c双键的特征峰(1644cm-1

)消失,说明各原料单体已成功发生共聚反应;以上特征峰能够表明小单体和聚醚大单体在溶液产生了共聚,生成了聚羧酸减水剂;

[0050]

图2本发明和实施例中丙烯酰胺的作用机理图,该图说明:酰胺基等缓释组分在羧基保护型聚羧酸系减水剂分子结构中,酰胺基等缓释组分在水解反应刚开始的时候,由于其-cooh等吸附基团相对于普通聚羧酸系减水剂来说较少,因此初始吸附能力较弱,导致使用普通型聚羧酸系减水剂水泥浆体的流动度比使用羧基保护型聚羧酸减水剂水泥浆体的初始流动度大。然而在水泥不断地进行水化反应的过程中,游离在浆体中未被水泥颗粒吸附的减水剂分子在水泥浆提供的碱性环境中不断地水解并释放出-cooh等吸附基团,水泥颗粒表面继续吸附这些羧基基团,从而提高水泥浆体的分散性能,让水泥浆体的流动度不会下降,混凝土坍落度几乎不发生损失。这一过程持续进行直至水化产物将二次吸附的减水剂也完全包覆,并且水中没有剩余游离聚羧酸系减水剂分子时,混凝土的坍落度才开始下降。与普通聚羧酸系减水剂相比缓释型聚羧酸系减水剂可以持续对水泥浆体发挥分散作用,保持混凝土的坍落度不会损失很多;

具体实施方式

[0051]

下面给出的实施例拟对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

[0052]

实施例1:

[0053]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 3.6666g、小单体b 0.1234g和蒸馏水14.3818g)和b液(抗坏血酸0.0245g、巯基乙酸0.2066g和蒸馏水18.8792g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)36.0242g和蒸馏水15.3195g,在室温下,逐渐控温并搅拌溶解,待温度控制到10℃且大单体完全溶解时,加入0.005g氧化锌和3g水,混合搅拌10min,再加入0.25g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(66min滴完)和b液(95min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂(即6c聚醚大单体的氧化锌非均相催化三元共聚合成的聚羧酸减水剂,后同)。

[0054]

实施例2:

[0055]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 3.5632g、小单体b 0.1634g和蒸馏水14.3818g)和b液(抗坏血酸0.0425g、巯基乙酸0.1066g和蒸馏水18.89g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)30.0211g和蒸馏水15.95g,在室温下,逐渐控温并搅拌溶解,待温度控制到20℃且大单体完全溶解时,加入0.015g氧化锌和2g水,混合搅拌15min,再加入0.25g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(60min滴完)和b液(90min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0056]

实施例3:

[0057]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤

为:分别配制a液(称取小单体a 3.12g、小单体b 0.15g和蒸馏水16.28g)和b液(抗坏血酸0.065g、巯基乙酸0.086g和蒸馏水19.87g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)38.0211g和蒸馏水17.66g,在室温下,逐渐控温并搅拌溶解,待温度控制到20℃且大单体完全溶解时,加入0.015g氧化锌和2g水,混合搅拌15min,再加入0.38g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(68min滴完)和b液(92min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0058]

实施例4:

[0059]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 3.88g、小单体b 0.102g和蒸馏水17.28g)和b液(抗坏血酸0.045g、巯基乙酸0.018g和蒸馏水19.87g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)35.0211g和蒸馏水18.65g,在室温下,逐渐控温并搅拌溶解,待温度控制到30℃且大单体完全溶解时,加入0.009g氧化锌和2g水混合搅拌12min,再加入0.68g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(60min滴完)和b液(88min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0060]

实施例5:

[0061]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 3.28g、小单体b 0.152g和蒸馏水15.28g)和b液(抗坏血酸0.062g、巯基乙酸0.0152g和蒸馏水20.87g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)40.141g和蒸馏水20.65g,在室温下,逐渐控温并搅拌溶解,待温度控制到5℃且大单体完全溶解时,加入0.019g氧化锌和2g水混合搅拌12min,再加入0.558g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(56min滴完)和b液(85min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0062]

实施例6:

[0063]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 3.59g、小单体b 0.092g和蒸馏水13.68g)和b液(抗坏血酸0.095g、巯基乙酸0.095g和蒸馏水21.27g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)35.88g和蒸馏水20.65g,在室温下,逐渐控温并搅拌溶解,待温度控制到25℃且大单体完全溶解时,加入0.023g氧化锌和2g水混合搅拌10min,再加入0.6658g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(59min滴完)和b液(89min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0064]

实施例7:

[0065]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 3.55g、小单体b 0.052g和蒸馏水15.28g)和b液(抗坏血酸0.062g、巯基乙酸0.0152g和蒸馏水20.87g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)38.141g和蒸馏水18.69g,在室温下,逐渐控温并搅拌溶解,待温度控制到18℃且大单体完全溶解时,加入0.018g氧化锌和2g水混合搅拌12min,再加入0.5278g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(50min滴完)和b液(80min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0066]

实施例8:

[0067]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 2.68g、小单体b 0.138g和蒸馏水16.26g)和b液(抗坏血酸0.051g、巯基乙酸0.052g和蒸馏水16.88g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)37.141g和蒸馏水16.69g,在室温下,逐渐控温并搅拌溶解,待温度控制到18℃且大单体完全溶解时,加入0.0158g氧化锌和2g水混合搅拌15min,再加入0.0578g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(60min滴完)和b液(90min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0068]

实施例9:

[0069]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 4.62g、小单体b 0.022g和蒸馏水15.86g)和b液(抗坏血酸0.079g、巯基乙酸0.0238g和蒸馏水17.87g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)36.41g和蒸馏水16.72g,在室温下,逐渐控温并搅拌溶解,待温度控制到15℃且大单体完全溶解时,加入0.008g氧化锌和2g水混合搅拌11min,再加入0.478g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(58min滴完)和b液(90min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0070]

实施例10:

[0071]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:分别配制a液(称取小单体a 3.33g、小单体b 0.158g和蒸馏水15.16g)和b液(抗坏血酸0.0579g、巯基乙酸0.1875g和蒸馏水18g)待用,在置有温度计的三口烧瓶中加入大单体(简称epeg)36.05g和蒸馏水16.39g,在室温下,逐渐控温并搅拌溶解,待温度控制到15℃且大单体完全溶解时,加入0.0198g氧化锌和2g水混合搅拌13min,再加入0.378g双氧水和0.5g水,混合均匀后,用恒压滴液漏斗同时匀速滴加a液(63min滴完)和b液(90min滴完),保温时间为0.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0072]

上述实施例1-10中:所述小单体a是丙烯酸、所述小单体b是丙烯酰胺;所述大单体是二乙二醇单乙烯基醚(简称epeg、6c聚醚大单体,产品生产提供企业有:四川鸿鹏新材料有限公司;辽宁奥克化学股份有限公司;百灵威科技有限公司;萨恩化学技术(上海)有限公司),大单体分子量为1500~4000;

[0073]

上述实施例1-10中:所述催化剂氧化锌也可以是氢氧化锌或氧化锌与氢氧化锌的混合物。

[0074]

应用实施例:

[0075]

对合成的聚羧酸减水剂进行水泥净浆实验、混凝土试验。聚羧酸减水剂的性能指标按照行业标准jg/t223-2007《聚羧酸系高性能减水剂》;水泥净浆流动度实验按照国标gb/t8077-2000《混凝土外加剂均质性试验方法》进行试验,减水剂折固掺量为0.1%,测试结果见表1所示;混凝土试验按照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》,减水剂折固掺量为0.15%;gb-t50081-2002《普通混凝土力学性能试验方法标准》进行相关试验。

[0076]

表1:应用性能测试结果:

[0077][0078]

说明:聚羧酸减水剂折固掺量0.1%,拉法基p.o 42.5r水泥。w/c即水/水泥(质量比)。

[0079]

表2:c

30

混凝土测试结果:

[0080][0081][0082]

说明:试验聚羧酸减水剂折固掺量0.15%,采用拉法基p.o 42.5r水泥,中砂(机制砂),5~25连续粒级碎石,水泥每方用量360

㎏

,砂率为45%。

[0083]

表3:混凝土冻融试验质量损失率测试结果

[0084][0085]

说明:试验聚羧酸减水剂水胶比0.45,减水剂折固参量0.2%,采用拉法基p.o 42.5r水泥,中砂(机制砂),5~25连续粒级碎石,水泥每方用量360

㎏

,砂率为45%。(—代表无损失)。

[0086]

实施例11:

[0087]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0088]

a、配料:

[0089]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为2.8:0.01:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.09%,还原剂为单体总质量的0.034%,氧化剂为单体总质量的0.12%,催化剂为单体总质量的0.015%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0090]

b、合成反应:

[0091]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到5℃且大单体完全溶解时,加入催化剂和水混合搅拌10min,加入氧化剂和水混合搅拌8min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和5℃温度下保温反应的总时间为1h,将反应后物料静置至室温,即制得聚羧酸减水剂(即6c聚醚大单体的氧化锌非均相催化三元共聚合成的聚羧酸减水剂,后同)。

[0092]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品(即制得聚羧酸减水剂,后同)为合格。

[0093]

实施例12:

[0094]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0095]

a、配料:

[0096]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为3.5:0.04:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.15%,还原剂为单体总质量的0.13%,氧化剂为单体总质量的0.18%,催化剂为单体总质量的0.055%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0097]

b、合成反应:

[0098]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到10℃且大单体完全溶解时,加入催化剂和水混合搅拌12min,加入氧化剂和水混合搅拌4min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和100℃温度下保温反应的总时间为1.8h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0099]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品为合格。

[0100]

实施例13:

[0101]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0102]

a、配料:

[0103]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为3.0:0.05:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.25%,还原剂为单体总质量的0.048%,氧化剂为单体总质量的0.82%,催化剂为单体总质量的0.02%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0104]

b、合成反应:

[0105]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到20℃且大单体完全溶解时,加入催化剂和水混合搅拌15min,加入氧化剂和水混合搅拌8min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和20℃温度下保温反应的总时间为2h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0106]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品为合格。

[0107]

实施例14:

[0108]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0109]

a、配料:

[0110]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为4.2:0.02:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.52%,还原剂为单体总质量的0.15%,氧化剂为单体总质量的0.18%,催化剂为单体总质量的0.06%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0111]

b、合成反应:

[0112]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到25℃且大单体完全溶解时,加入催化剂和水混合搅拌10min,加入氧化剂和水混合搅拌6min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和25℃温度下保温反应的总时间为2h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0113]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品为合格。

[0114]

实施例15:

[0115]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0116]

a、配料:

[0117]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为5.5:0.08:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.44%,还原剂为单体总质量的0.2%,氧化剂为单体总质量的1.2%,催化剂为单体总质量的0.015%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0118]

b、合成反应:

[0119]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到20℃且大单体完全溶解时,加入催化剂和水混合搅拌15min,加入氧化剂和水混合搅拌5min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和20℃温度下保温反应的总时间为1.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0120]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品为合格。

[0121]

实施例16:

[0122]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0123]

a、配料:

[0124]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为4.8:0.05:1,链转移剂为单体总质量(单体总质量即

大单体与小单体a和小单体b的质量之和,后同)的0.41%,还原剂为单体总质量的0.038%,氧化剂为单体总质量的1.35%,催化剂为单体总质量的0.06%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0125]

b、合成反应:

[0126]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到15℃且大单体完全溶解时,加入催化剂和水混合搅拌12min,加入氧化剂和水混合搅拌5min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和15℃温度下保温反应的总时间为1.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0127]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品为合格。

[0128]

实施例17:

[0129]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0130]

a、配料:

[0131]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为6.2:0.1:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.6%,还原剂为单体总质量的0.2%,氧化剂为单体总质量的2.2%,催化剂为单体总质量的0.06%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0132]

b、合成反应:

[0133]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到30℃且大单体完全溶解时,加入催化剂和水混合搅拌10min,加入氧化剂和水混合搅拌8min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和30℃温度下保温反应的总时间为1h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0134]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品为合格。

[0135]

实施例18:

[0136]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤为:

[0137]

a、配料:

[0138]

取原料大单体、小单体a、小单体b、链转移剂、还原剂、氧化剂、催化剂和水,其中:小单体a:小单体b:大单体的摩尔比为4.5:0.05:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.35%,还原剂为单体总质量的0.11%,氧化剂为单体总质量的1.1%,催化剂为单体总质量的0.038%;将小单体a、小单体b与水混合,搅拌均匀,配制成a液,待用;将还原剂、链转移剂与水混合,搅拌均匀,配制成b液,待用;

[0139]

b、合成反应:

[0140]

将大单体和水加入到有温度计的反应器(例如:三口烧瓶)中,(逐渐)降温并搅拌(溶解),待温度控制到15℃且大单体完全溶解时,加入催化剂和水混合搅拌13min,加入氧化剂和水混合搅拌6min,再(用恒压滴液漏斗)同时匀速滴加入a液和b液,滴加和15℃温度下保温反应的总时间为1.5h,将反应后物料静置至室温,即制得聚羧酸减水剂。

[0141]

参照国标gb/t50080-2002《普通混凝土拌和物性能试验标准》、gb-t50081-2002《普通混凝土力学性能试验方法标准》和gbt 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》。经时流动度塌落度损失较小,c30混凝土抗压强度达到34.5mpa以上算合格;混凝土冻融试验质量损失率在5%以下均为合格;该实施例制得产品为合格。

[0142]

实施例19:

[0143]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a所述配料中:小单体a:小单体b:大单体的摩尔比为4.5:0.05:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.35%,还原剂为单体总质量的0.12%,氧化剂为单体总质量的1.5%,催化剂为单体总质量的0.052%;其它同实施例11~18中任一,省略。

[0144]

实施例20:

[0145]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a所述配料中:小单体a:小单体b:大单体的摩尔比为4.5:0.05:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.42%,还原剂为单体总质量的0.169%,氧化剂为单体总质量的0.97%,催化剂为单体总质量的0.025%~0.046%;其它同实施例11~18中任一,省略。

[0146]

实施例21:

[0147]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a所述配料中:小单体a:小单体b:大单体的摩尔比为4.0:0.03:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.35%,还原剂为单体总质量的0.15%,氧化剂为单体总质量的0.68%,催化剂为单体总质量的0.022%;其它同实施例11~18中任一,省略。

[0148]

实施例22:

[0149]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a所述配料中:小单体a:小单体b:大单体的摩尔比为4.0~4.5:0.03~0.05:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.32%~0.56%,还原剂为单体总质量的0.084%~0.18%,氧化剂为单体总质量的0.65%~1.95%,催化剂为单体总质量的0.021%~0.046%;其它同实施例11~18中任一,省略。

[0150]

实施例23:

[0151]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a所述配料中:小单体a:小单体b:大单体的摩尔比为4.0:0.03:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.32%,还原剂为单体总质量的0.084%,氧化剂为单体总质量的0.65%,催化剂为单体总质量的0.021%;其它同实施例11~18中任一,省略。

[0152]

实施例24:

[0153]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a所述配料中:小单体a:小单体b:大单体的摩尔比为4.5:0.05:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.56%,还原剂为单体总质量的0.18%,氧化剂为单体总质量的1.95%,催化剂为单体总质量的0.046%;其它同实施例11~18中任一,省略。

[0154]

实施例25:

[0155]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a所述配料中:小单体a:小单体b:大单体的摩尔比为4.3:0.04:1,链转移剂为单体总质量(单体总质量即大单体与小单体a和小单体b的质量之和,后同)的0.44%,还原剂为单体总质量的0.13%,氧化剂为单体总质量的1.31%,催化剂为单体总质量的0.033%;其它同实施例11~18中任一,省略。

[0156]

实施例26:

[0157]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a中所述将小单体a、小单体b与水混合,配制成a液,是:按小单体a、小单体b的质量之和:水为1:10的质量比例将小单体a、小单体b与水混合,配制成a液;

[0158]

步骤a中所述将还原剂、链转移剂与水混合,配制成b液,是:按还原剂和链转移剂的质量之和:水为1:80的质量比例将还原剂和链转移剂与水混合,配制成b液;

[0159]

步骤b中所述将大单体和水加入到有温度计的反应器中,是:按大单体:水为1:0.5的质量比例将大单体和水加入到有温度计的反应器中;

[0160]

其它同实施例11~25中任一,省略。

[0161]

实施例27:

[0162]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a中所述将小单体a、小单体b与水混合,配制成a液,是:按小单体a、小单体b的质量之和:水为1:8的质量比例将小单体a、小单体b与水混合,配制成a液;

[0163]

步骤a中所述将还原剂、链转移剂与水混合,配制成b液,是:按还原剂和链转移剂的质量之和:水为1:88的质量比例将还原剂和链转移剂与水混合,配制成b液。

[0164]

步骤b中所述将大单体和水加入到有温度计的反应器中,是:按大单体:水为1:0.55的质量比例将大单体和水加入到有温度计的反应器中;

[0165]

其它同实施例11~25中任一,省略。

[0166]

实施例28:

[0167]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a中所述将小单体a、小单体b与水混合,配制成a液,是:按小单体a、小单体b的质量之和:水为1:5.6的质量比例将小单体a、小单体b与水混合,配制成a液;

[0168]

步骤a中所述将还原剂、链转移剂与水混合,配制成b液,是:按还原剂和链转移剂的质量之和:水为1:100的质量比例将还原剂和链转移剂与水混合,配制成b液。

[0169]

步骤b中所述将大单体和水加入到有温度计的反应器中,是:按大单体:水为1:0.6的质量比例将大单体和水加入到有温度计的反应器中;

[0170]

其它同实施例11~25中任一,省略。

[0171]

实施例29:

[0172]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a中所述将小单体a、小单体b与水混合,配制成a液,是:按小单体a、小单体b的质量之和:水为1:5.5的质量比例将小单体a、小单体b与水混合,配制成a液;

[0173]

步骤a中所述将还原剂、链转移剂与水混合,配制成b液,是:按还原剂和链转移剂的质量之和:水为1:78的质量比例将还原剂和链转移剂与水混合,配制成b液。

[0174]

步骤b中所述将大单体和水加入到有温度计的反应器中,是:按大单体:水为1:0.4的质量比例将大单体和水加入到有温度计的反应器中;

[0175]

其它同实施例11~25中任一,省略。

[0176]

实施例30:

[0177]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a中所述将小单体a、小单体b与水混合,配制成a液,是:按小单体a、小单体b的质量之和:水为1:5的质量比例将小单体a、小单体b与水混合,配制成a液;

[0178]

步骤a中所述将还原剂、链转移剂与水混合,配制成b液,是:按还原剂和链转移剂的质量之和:水为1:50的质量比例将还原剂和链转移剂与水混合,配制成b液。

[0179]

步骤b中所述将大单体和水加入到有温度计的反应器中,是:按大单体:水为1:0.28的质量比例将大单体和水加入到有温度计的反应器中;

[0180]

其它同实施例11~25中任一,省略。

[0181]

实施例31:

[0182]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a中所述将小单体a、小单体b与水混合,配制成a液,是:按小单体a、小单体b的质量之和:水为1:10的质量比例将小单体a、小单体b与水混合,配制成a液;

[0183]

步骤a中所述将还原剂、链转移剂与水混合,配制成b液,是:按还原剂和链转移剂的质量之和:水为1:120的质量比例将还原剂和链转移剂与水混合,配制成b液。

[0184]

步骤b中所述将大单体和水加入到有温度计的反应器中,是:按大单体:水为1:0.66的质量比例将大单体和水加入到有温度计的反应器中;

[0185]

其它同实施例11~25中任一,省略。

[0186]

实施例32:

[0187]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤a中所述将小单体a、小单体b与水混合,配制成a液,是:按小单体a、小单体b的质量之和:水为1:7.5的质量比例将小单体a、小单体b与水混合,配制成a液;

[0188]

步骤a中所述将还原剂、链转移剂与水混合,配制成b液,是:按还原剂和链转移剂的质量之和:水为1:85的质量比例将还原剂和链转移剂与水混合,配制成b液。

[0189]

步骤b中所述将大单体和水加入到有温度计的反应器中,是:按大单体:水为1:0.47的质量比例将大单体和水加入到有温度计的反应器中;

[0190]

其它同实施例11~25中任一,省略。

[0191]

实施例33:

[0192]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤b所述加入催化剂和水混合搅拌,是按催化剂:水为1:86的质量比例加入催化剂和水混合搅

拌;步骤b所述加入氧化剂和水混合搅拌,是按氧化剂:水为1:0.7的质量比例加入氧化剂和水混合搅拌;其它同实施例11~32中任一,省略。

[0193]

实施例34:

[0194]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤b所述加入催化剂和水混合搅拌,是按催化剂:水为1:600的质量比例加入催化剂和水混合搅拌;步骤b所述加入氧化剂和水混合搅拌,是按氧化剂:水为1:8.7的质量比例加入氧化剂和水混合搅拌;其它同实施例11~32中任一,省略。

[0195]

实施例35:

[0196]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤b所述加入催化剂和水混合搅拌,是按催化剂:水为1:330的质量比例加入催化剂和水混合搅拌;步骤b所述加入氧化剂和水混合搅拌,是按氧化剂:水为1:4.7的质量比例加入氧化剂和水混合搅拌;其它同实施例11~32中任一,省略。

[0197]

实施例36:

[0198]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤b所述加入催化剂和水混合搅拌,是按催化剂:水为1:260的质量比例加入催化剂和水混合搅拌;步骤b所述加入氧化剂和水混合搅拌,是按氧化剂:水为1:6的质量比例加入氧化剂和水混合搅拌;其它同实施例11~32中任一,省略。

[0199]

实施例37:

[0200]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤b所述加入催化剂和水混合搅拌,是按催化剂:水为1:130的质量比例加入催化剂和水混合搅拌;步骤b所述加入氧化剂和水混合搅拌,是按氧化剂:水为1:3的质量比例加入氧化剂和水混合搅拌;其它同实施例11~32中任一,省略。

[0201]

实施例38:

[0202]

一种6c聚醚大单体的氧化锌非均相催化三元共聚合成聚羧酸减水剂的方法,步骤b中所述再同时匀速滴加入a液和b液,滴加和5~30℃温度下保温反应的总时间为1~2h,替换为:再同时匀速滴加a液和b液,a液1h滴完,b液1.5h滴完,b液滴完后,在温度15℃下再保温时间为0.5h;其它同实施例11~37中任一,省略。

[0203]

上述实施例11~38中:所述大单体为二乙二醇单乙烯基醚(简称epeg、6c聚醚大单体,产品生产提供企业有:四川鸿鹏新材料有限公司;辽宁奥克化学股份有限公司;百灵威科技有限公司;萨恩化学技术(上海)有限公司),大单体分子量为1500~4000;所述小单体a为丙烯酸、所述小单体b为丙烯酰胺;所述链转移剂为巯基乙酸、巯基丙酸、硫代乙醇酸中的一种或两种的混合物;所述还原剂为次亚磷酸钠、亚硫酸氢钠、亚硫酸钠、抗坏血酸中的一种或两种以上的混合物;所述氧化剂为双氧水、过硫酸钾、过硫酸铵中的一种或两种以上的混合物;所述催化剂为氧化锌、氢氧化锌中的一种或两种的混合物;所述水是蒸馏水、超纯水或去离子水。

[0204]

上述实施例中:所采用的各原料均为市售产品。

[0205]

上述实施例中:所采用的百分比例中,未特别注明的,均为质量(重量)百分比例或本领域技术人员公知的百分比例;所述质量(重量)份可以均是克或千克。

[0206]

上述实施例中:各步骤中的工艺参数(温度、时间等)和各组分用量数值等为范围

的,任一点均可适用。

[0207]

本发明内容及上述实施例中未具体叙述的技术内容同现有技术。

[0208]

本发明不限于上述实施例,本发明内容所述均可实施并具有所述良好效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。