1.本实用新型涉及硅棒加工技术领域,更具体地,涉及一种平磨一体机上料台检测装置和平磨一体机。

背景技术:

2.随着光伏太阳能领域的发展,光伏行业的制造水平也不断提高,硅棒加工技术也需要改进。现有技术中,硅棒切方磨面后需要对硅棒的外观质量和尺寸精度进行检测,检测尺寸精度时,需要对硅棒的每个尺寸进行逐个测量,在检测过程中,需要在检验台上反复翻动硅棒,若检验台上存有硬质固体颗粒,必然会损伤硅棒,为了尽可能减少硅棒检验过程中出现上述缺陷,工作人员通常在检验台上有垫纸操作,而且现阶段平磨一体机加工硅棒,磨削两侧分刀不均匀,导致效率降低,损耗也上升。

3.因此,如何克服上述问题,成为现阶段亟待解决的技术问题之一。

技术实现要素:

4.有鉴于此,本实用新型提供了一种平磨一体机上料台检测装置和平磨一体机,通过在上料台上自动检测硅棒垂直度和中心点,以避免硅棒磨削两侧分刀不均匀,导致效率降低,损耗也上升,且垫纸操作存在安全隐患的问题。

5.第一方面,本技术提供了一种平磨一体机上料台检测装置,包括:底部检测区、放料区以及相对设置的第一侧检测区和第二侧检测区,所述放料区位于所述第一侧检测区和所述第二侧检测区之间;

6.所述底部检测区,包括底板和探针,所述探针固定于所述底板上,所述探针垂直于所述底板,位于靠近所述放料区一侧;

7.所述第一侧检测区,包括第一侧板和探针,所述第一侧板垂直于所述底板,所述探针固定于所述第一侧板上,所述探针垂直于所述第一侧板,位于靠近所述放料区一侧;

8.所述第二侧检测区,包括第二侧板和探针,所述第二侧板垂直于所述底板,且与所述第一侧板位于所述底板的同一侧,所述探针固定于所述第二侧板上,所述探针垂直于所述第二侧板,位于靠近所述放料区一侧。

9.可选地,其中:

10.所述底板、所述第一侧板和所述第二侧板的探针数量均为6个。

11.可选地,其中:

12.所述探针为具有底座的可伸缩结构,所述平磨一体机上料台检测装置包括原点状态和检测状态,当所述平磨一体机上料台检测装置处于所述原点状态时,所述探针相对于所述底座位于原点;当所述平磨一体机上料台检测装置处于所述检测状态时,所有所述探针相对于所述底座伸出。

13.可选地,其中:

14.所述探针相对于所述底座伸出的距离为伸缩量l,0mm≤l≤10mm。

15.可选地,其中:

16.所述底板、所述第一侧板和所述第二侧板形成容置腔,所述容置腔还包括第一开口和第二开口,所述第一开口和所述第二开口沿第一方向上相对设置,沿所述第一方向上,相邻探针之间的距离为s1,150mm≤s1≤200mm。

17.可选地,其中:

18.所述容置腔还包括第三开口,所述第三开口沿第二方向平行于所述底板,所述第二方向垂直于所述第一方向,所述第一侧板指向第二侧板方向为第三方向,沿所述第二方向和第三方向上,相邻探针之间的距离为s2,50mm≤s2≤70mm。

19.可选地,其中:

20.还包括滑块,所述探针为具有底座的可伸缩结构,所述底座固定于所述滑块上,所述探针通过所述滑块移动。

21.第二方面,本技术提供了一种平磨一体机,包含本实用新型上述第一方面所提供的平磨一体机上料台检测装置。

22.可选地,其中:

23.包括底板、第一侧板、第二侧板和感应开关,所述底板、所述第一侧板和所述第二侧板形成容置腔,所述容置腔还包括第一开口和第二开口,所述第一开口和所述第二开口沿第一方向上相对设置,所述感应开关固定于所述平磨一体机上,位于所述第二开口沿所述第一方向上远离所述第一开口的一侧。

24.可选地,其中:

25.还包括控制器和探针,所述控制器分别与所述探针和所述感应开关电连接。

26.与现有技术相比,本实用新型提供的一种平磨一体机上料台检测装置和平磨一体机,至少实现了如下的有益效果:

27.本实用新型所提供的平磨一体机上料台检测装置和平磨一体机中,包括:底部检测区、放料区以及相对设置的第一侧检测区和第二侧检测区,放料区位于第一侧检测区和第二侧检测区之间;底部检测区,包括底板和探针,探针固定于底板上,探针垂直于底板,位于靠近放料区一侧;第一侧检测区,包括第一侧板和探针,第一侧板垂直于底板,探针固定于第一侧板上,探针垂直于第一侧板,位于靠近放料区一侧;第二侧检测区,包括第二侧板和探针,第二侧板垂直于底板,且与第一侧板位于底板的同一侧,探针固定于第二侧板上,探针垂直于第二侧板,位于靠近放料区一侧。如此,在底部及两侧面均设置探针,通过探针的伸缩量判断硅棒的两个侧面与底面的垂直度以及硅棒的中心点,并通过探针的来回伸缩,调整硅棒的位置使其位于中心点位,从而保证硅棒磨削时两侧分刀均衡,提高效率,减少浪费,同时无需在检测过程中反复翻动硅棒,能够避免操作人员为减少硅棒损伤而产生的垫纸动作,减小安全隐患。

28.当然,实施本实用新型的任一产品必不特定需要同时达到以上所述的所有技术效果。

29.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

30.被结合在说明书中并构成说明书的一部分的附图示出了本实用新型的实施例,并且连同其说明一起用于解释本实用新型的原理。

31.图1所示为平磨一体机上料台检测装置的俯视图;

32.图2所示为平磨一体机上料台检测装置沿aa’的截面图;

33.图3所示为平磨一体机上料台检测装置沿bb’的截面图;

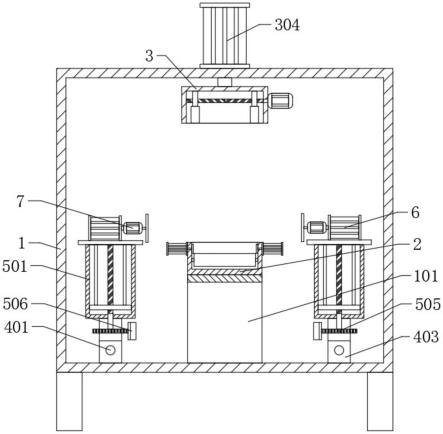

34.图4所示为平磨一体机的一种实施例的俯视图。

具体实施方式

35.现在将参照附图来详细描述本实用新型的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。

36.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

37.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

38.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

39.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

40.现有技术中,硅棒切方磨面后需要对硅棒的外观质量和尺寸精度进行检测,检测尺寸精度时,需要对硅棒的每个尺寸进行逐个测量,在检测过程中,需要在检验台上反复翻动硅棒,若检验台上存有硬质固体颗粒,必然会损伤硅棒,为了尽可能减少硅棒检验过程中出现上述缺陷,工作人员通常在检验台上有垫纸操作,而且现阶段平磨一体机加工硅棒,磨削两侧分刀不均匀,导致效率降低,损耗也上升。

41.因此,如何克服上述问题,成为现阶段亟待解决的技术问题之一。

42.有鉴于此,本实用新型提供了一种平磨一体机上料台检测装置和平磨一体机,用以改善上述的问题。

43.以下将结合附图和具体实施例进行详细说明。

44.图1所示为平磨一体机上料台检测装置的俯视图,图2所示为平磨一体机上料台检测装置沿aa’的截面图,图3所示为平磨一体机上料台检测装置沿bb’的截面图,请参考图1-图3,本技术提供了一种平磨一体机上料台检测装置100,包括:底部检测区10、放料区50以及相对设置的第一侧检测区20和第二侧检测区30,放料区50位于第一侧检测区20和第二侧检测区30之间;底部检测区10,包括底板11和探针40,探针40固定于底板11上,探针40垂直于底板11,位于靠近放料区50一侧;第一侧检测区20,包括第一侧板21和探针40,第一侧板21垂直于底板11,探针40固定于第一侧板21上,探针40垂直于第一侧板21,位于靠近放料区50一侧;第二侧检测区30,包括第二侧板31和探针40,第二侧板31垂直于底板11,且与第一侧板21位于底板11的同一侧,探针40固定于第二侧板31上,探针40垂直于第二侧板31,位于靠近放料区50一侧。

45.具体地,本技术提供一种可选的实施方式为,平磨一体机上料台检测装置100包括放料区50、底部检测区10、第一侧检测区20和第二侧检测区30,其中放料区50是放置硅棒的区域,底部检测区10、第一侧检测区20和第二侧检测区30中均包括探针40;第一侧检测区20的探针40和底部检测区10的探针40配合,第二侧检测区30的探针40和底部检测区10的探针40配合,通过其伸缩量,可判断硅棒两个侧面和底面的垂直度;通过第一方向上的相邻探针40的伸缩量,判断硅棒是否在中心点上,并通过探针40伸缩调整硅棒的位置,使硅棒位于中心点;根据探针40的伸缩量调整磨削硅棒时的两侧分刀,从而保证硅棒磨削两侧分刀均衡,提高效率,减少浪费,同时无需在检测过程中反复翻动硅棒,能够避免操作人员为减少硅棒损伤而产生的垫纸动作,减小安全隐患。

46.在本技术的一种可选实施方式中,底板11、第一侧板21和第二侧板31的探针40数量均为6个。

47.具体地,本技术提供一种可选的实施方式为,底板11、第一侧板21和第二侧板31分别设置6个探针40,如此设置,既能自动检测硅棒的垂直度和中心度,又能兼顾不同长度的硅棒。

48.在本技术的一种可选实施方式中,探针40为具有底座的可伸缩结构,平磨一体机上料台检测装置100包括原点状态和检测状态,当平磨一体机上料台检测装置100处于原点状态时,探针40相对于底座位于原点;当平磨一体机上料台检测装置100处于检测状态时,所有探针40相对于底座伸出。

49.在本技术的一种可选实施方式中,探针40相对于底座伸出的距离为伸缩量l,0mm≤l≤10mm。

50.具体地,探针40是一种具有底座的可伸缩结构,探针40相对于底座伸出的距离为伸缩量l;本技术提供一种实施例为,所有探针40的伸缩量l均为0mm,此时平磨一体机上料台检测装置100处于原点状态;本技术提供另一种实施例为,探针40的伸缩量0mm《l《10mm,此时平磨一体机上料台检测装置100处于检测状态,可通过各探针40伸缩量l的不同调整硅棒的垂直度和中心点位;本技术提供再一种可选的实施例为,探针40的伸缩量2mm《l《8mm,此时平磨一体机上料台检测装置100处于检测状态;本技术提供再一种可选的实施例为,探针40的伸缩量0mm《l《7mm;本技术提供再一种可选的实施例为,所有探针40的伸缩量l均为10mm,此时可能放料区50没有硅棒,或硅棒太细,应根据实际情况进行调整。

51.请继续参考图1-图3,在本技术的一种可选实施方式中,底板11、第一侧板21和第二侧板31形成容置腔60,容置腔60还包括第一开口k1和第二开口k2,第一开口k1和第二开口k2沿第一方向上相对设置,沿第一方向上,相邻探针40之间的距离为s1,150mm≤s1≤200mm。

52.具体地,本技术提供一种可选的实施例为,被检测的硅棒的长度较短,因此设置,沿第一方向上,相邻探针40之间的距离s1=150mm;本技术提供另一种可选的实施例为,被检测的硅棒的长度较长,因此设置,沿第一方向上,相邻探针40之间的距离s1=200mm;本技术提供再一种可选的实施例为,沿第一方向上,相邻探针40之间的距离s1=180mm;本技术提供再一种可选的实施例为,沿第一方向上,相邻探针40之间的距离175mm≤s1≤200mm;本技术提供再一种可选的实施例为,沿第一方向上,相邻探针40之间的距离160mm≤s1≤190mm。如此设置,沿第一方向上,探针40之间的距离可根据硅棒的长短进行调节,使得平磨

一体机上料台检测装置100可以适用不同长度的硅棒。

53.在本技术的一种可选实施方式中,容置腔60还包括第三开口k3,第三开口k3沿第二方向平行于底板11,第二方向垂直于第一方向,第一侧板21指向第二侧板31方向为第三方向,沿第二方向和第三方向上,相邻探针40之间的距离为s2,50mm≤s2≤70mm。

54.具体地,沿第二方向和第三方向上,相邻探针40之间的距离可选择,以适应不同粗细程度的硅棒,或适应不同的使用需求。本技术提供一种可选择的实施例为,s2=50mm;本技术提供另一种可选择的实施例为,s2=60mm;本技术提供再一种可选择的实施例为,s2=70mm;本技术提供再一种可选择的实施例为,55mm≤s2≤65mm;本技术提供再一种可选择的实施例为,60mm≤s2≤70mm。

55.在本技术的一种可选实施方式中,还包括滑块,探针40为具有底座的可伸缩结构,底座固定于滑块上,探针40通过滑块移动。

56.具体地,本技术提供一种可选的实施方式为,平磨一体机上料台检测装置100还包括滑块,探针40还包括底座,探针40通过底座固定在滑块上,通过滑块调节相邻探针40之间的距离,从而使得平磨一体机上料台检测装置100可以灵活适用不同长度的硅棒。

57.基于同一构思,本技术还提供了一种平磨一体机200,包含本实用新型上述实施例所提供的平磨一体机上料台检测装置100。

58.图4所示为平磨一体机的一种实施例的俯视图,请参考图4,可选地,包括底板11、第一侧板21、第二侧板31和感应开关210,底板11、第一侧板21和第二侧板31形成容置腔60,容置腔60还包括第一开口k1和第二开口k2,第一开口k1和第二开口k2沿第一方向上相对设置,感应开关210固定于平磨一体机上,位于第二开口k2沿第一方向上远离第一开口k1的一侧。

59.具体地,本技术提供一种可选的实施方式为,平磨一体机200包括平磨一体机上料台检测装置100,还包括感应开关210,通过感应开关210检测到平磨一体机上料台检测装置100上有硅棒时,底部检测区10、第一侧检测区20和第二侧检测区30中的探针40同时伸出检测。

60.可选地,还包括控制器和探针40,控制器分别与探针40和感应开关210电连接。

61.具体地,本技术提供一种可选的实施方式为,平磨一体机200还包括控制器,控制器分别与探针40和感应开关210电连接,当感应开关210检测到硅棒时,向控制器传递信号,控制器控制探针40开始检测。

62.需要说明的是,本技术所用的控制器为plc(可编程逻辑控制器,programmablelogiccontroller),可通过具体使用需求进行编程。

63.综上,本实用新型提供的一种平磨一体机上料台检测装置和平磨一体机,至少实现了如下的有益效果:

64.本技术提供的平磨一体机上料台检测装置和平磨一体机中,包括:底部检测区、放料区以及相对设置的第一侧检测区和第二侧检测区,放料区位于第一侧检测区和第二侧检测区之间;底部检测区,包括底板和探针,探针固定于底板上,探针垂直于底板,位于靠近放料区一侧;第一侧检测区,包括第一侧板和探针,第一侧板垂直于底板,探针固定于第一侧板上,探针垂直于第一侧板,位于靠近放料区一侧;第二侧检测区,包括第二侧板和探针,第二侧板垂直于底板,且与第一侧板位于底板的同一侧,探针固定于第二侧板上,探针垂直于

第二侧板,位于靠近放料区一侧。如此,在底部及两侧面均设置探针,通过探针的伸缩量判断硅棒的两个侧面与底面的垂直度以及硅棒的中心点位,并通过探针的来回伸缩,调整硅棒的位置使其位于中心点位,从而保证硅棒磨削两侧分刀均衡,提高效率,减少浪费,同时无需在检测过程中反复翻动硅棒,能够避免操作人员为减少硅棒损伤而产生垫纸动作,减小安全隐患。

65.虽然已经通过例子对本实用新型的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。