一种含eu铁基中子吸收材料及其制备方法和应用

技术领域

1.本发明涉及一种核材料技术领域的控制棒中子吸收体材料,具体涉及一种含eu铁基中子吸收材料及其制备方法和应用。

背景技术:

2.在核反应堆内,控制棒组件是仅次于燃料组件的重要功能结构件,其中控制棒中的中子吸收体通过控制中子的反应性进而调控反应堆的启动、停堆和变更堆功率等,其对于反应堆的安全运行至关重要。传统的中子吸收体材料有碳化硼、铪、银-铟-镉以及稀土类材料。早期控制棒吸收体材料采用的是碳化硼,但碳化硼受中子辐照后将产生大量的氦气,极易引起控制棒包壳肿胀,影响反应堆安全;铪具有优异的中子吸收性,但其稀缺、成本高,且在国内的研制技术尚不成熟,使铪的应用受到了限制;随着核物理以及核材料的发展,银-铟-镉被广泛应用于国内压水堆核电站,但其高温抗蠕变能力差,熔点低。

3.近年来,随着稀土材料在世界范围内的广泛研究,部分热中子俘获截面大、中子吸收能力强的稀土元素开始作为吸收体材料应用于核材料领域,如将稀土氧化物(gd2o3,eu2o3,sm2o3)弥散在不锈钢和镍合金等金属材料中,这种吸收体材料中子吸收截面大、高温性能稳定,且辐照后不产生气体。而据相关研究表明,这种稀土氧化物弥散在不锈钢基体中形成的吸收体其陶瓷颗粒界面处的耐腐蚀性能较差。

技术实现要素:

4.本发明的目的在于提供一种含eu铁基中子吸收材料及其制备方法和应用,以解决稀土氧化物弥散金属基中子吸收体耐腐蚀差的问题。具有良好的耐腐蚀性能、稳定性能和力学性能。

5.第一方面,本发明提供一种含eu铁基中子吸收材料,包括以下质量百分数的组分:

6.5.00%~20.00%eu,10%~40.00%ni,0.00%~3.00%zr,0.00%~8.00%al,余量为fe;

7.本发明的有益效果:(1)制备的新型吸收体含eu铁基合金比eu2o3弥散铁基合金的耐腐蚀性能更优;(2)熔炼过程中采用预先制备eu-ni中间合金的方式可有效降低eu的挥发,使eu含量得到准确控制;(3)加入微量元素zr和al可提高含eu铁基合金的力学强度。(4)由于eu元素具有非常大的热中子俘获截面,本发明的含eu铁基中子吸收材料对中子具有良好的吸收能力,作为吸收体的材料具有良好的应用前景。

8.作为一种可能的优选方式,上述含eu铁基中子吸收材料,包括以下质量百分数的组分:10.00%~20.00%eu,20.00%~40.00%ni,2.00%~3.00%zr,5.00%~8.00%al,余量为fe。

9.作为一种可能的优选方式,上述含eu铁基中子吸收材料,包括以下质量百分数的组分:10.00%eu、20%ni、2.00%zr、5.00%al以及63%fe。

10.作为一种可能的实施例方式,上述含eu铁基中子吸收材料,eu、ni、zr、al以及fe的

纯度均大于99.99wt%。

11.第二方面,本发明还公开了一种上述含eu铁基中子吸收材料的制备方法,包括:

12.将金属eu块和ni粉按照1:2的质量比进行配料,将混料熔炼,得到ni-eu中间合金;

13.将ni-eu中间合金、fe箔材、zr粉以及al粉按照比例进行配料,将混料装入坩埚熔炼,得到所述含eu铁基中子吸收材料。

14.作为一种可能的实施例方式,将eu块和ni粉混合后密封,后进行熔炼,得到ni-eu中间合金;

15.熔炼温度为900℃~950℃,熔炼保温时间为2.5~3h,升温、保温及降温过程中均在惰性气体中进行。

16.作为一种可能的实施例方式,所述熔炼在感应炉中进行,在冒烟之前,感应炉的真空度小于10pa,熔炼功率为3~5kw;冒烟之后,向所述感应炉内充入18~22kpa惰性气体,熔炼功率为18~22kw。

17.第三方面,一种吸收体,主要由权利要求前述含eu镍基中子吸收材料制成。

附图说明

18.图1为ni-eu二元相图;

19.图2为ni-eu中间合金的xrd物相分析图谱;

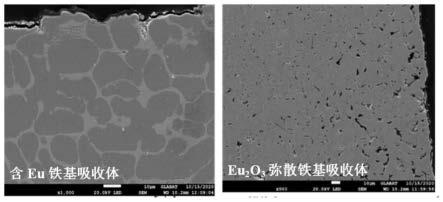

20.图3为典型含eu铁基吸收体和eu2o3弥散铁基吸收体材料经腐蚀后的微观组织;

21.图4为含eu铁基吸收体材料的力学性能图;

22.图5为添加zr、al后含eu铁基吸收体材料的力学性能图。

具体实施方式

23.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.本发明的发明人在使用稀土氧化物弥散不锈钢材料作为中子吸收材料时,发现吸收体的陶瓷颗粒与金属基体界面处的耐腐蚀性能较差。

25.本发明的发明人在解决上述问题的过程中发现,可将具有中子吸收能力的稀土元素以合金化的形式替代稀土氧化物,从而避免在陶瓷颗粒与金属基体界面处出现腐蚀严重问题。

26.此外,本发明的发明人在制备含eu铁基中子吸收体材料时,发现由于中子吸收元素eu与fe的熔点存在巨大差异,导致在直接熔炼过程中,熔点较低的eu元素大量挥发,使材料的成分偏离设计值。

27.本发明的发明人在解决材料的成分偏离设计值的问题的过程中发现,ni5eu的熔点高达1440℃,与fe基体的熔点1538℃较为接近,采用预先制备ni-eu中间合金的方式,通过两步熔炼制备能够得到成分稳定的含eu铁基中子吸收体材料。

28.从图1eu-ni相图可知,eu在ni中的固溶度小于0.3%,eu-ni合金仅以ni5eu和ni

17

eu2的形式存在,组成较为简单。因此,通过一定比例的eu、ni配比熔炼获得ni5eu是容易、可行的;在奥氏体单相区时,ni和fe是无限互溶的,fe-ni-eu合金中ni作为主要的合金

化元素固溶到fe基体中,起到固溶强化的作用;zr在fe中的固溶度约2%,al在fe中的固溶度约为9%,因此,zr元素和al元素可固溶到fe基体中,也可起到强化基体的作用,且zr元素和al元素是反应堆堆芯非限制性元素,可添加到控制棒中子吸收材料中。

29.本发明公开了一种含eu铁基中子吸收材料,如本文所用,所述“铁基”是指以铁为主要成分且铁作为基体;含eu铁基中子吸收材料包括eu、ni以及fe,其中,eu的质量百分数一般为5.00%~20.00%,合适地,10.00%~20.00%,更合适地,10.00%;ni的质量百分数一般为10%~40.00%,合适地,20.00%~40.00%ni,更合适地,20%ni;余量为fe。

30.为了增加所述含eu铁基中子吸收材料的力学性能,本发明可以在现有的配料中添加zr或al或两者的混合物,zr的质量百分数一般小于3.00wt%,合适地,2.00%~3.00%zr,更合适地,2.00%zr;al的质量百分数一般小于8.00wt%,合适地,5.00%~8.00%,更合适地,5.00%。

31.为了使得本发明的所述含eu铁基中子吸收材料的性能更加稳定,避免杂质对中子吸收性能和抗腐蚀性能的影响,本发明中,所述eu、ni、zr、al以及fe的纯度一般都要求大于99.99wt%。

32.上述含eu铁基中子吸收材料可以由以下方式制备得到:

33.s1.将金属eu块和ni粉按照1:2的质量比进行配料,将混料熔炼,得到ni-eu中间合金;

34.s2.将ni-eu中间合金、fe箔材、zr粉以及al粉按照比例进行配料,将混料装入坩埚熔炼,得到所述含eu铁基中子吸收材料。

35.s1步骤具体为:将eu块和ni粉混合后密封,后进行熔炼,得到ni-eu中间合金;该过程可以具体可以为:将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为900℃~950℃,保温2.5~3h,升温、保温及降温过程中均在惰性气氛中进行。

36.s2步骤具体为:将混料装入坩埚后,封闭炉体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用3~5kw小功率化料,当坩埚内开始少量冒烟时,充入18~22kpa的惰性气体,而后逐渐提升功率至18~22kw,使坩埚内的物料全部熔化之后迅速浇铸,得到含eu铁基中子吸收体材料。

37.本发明公开的含eu铁基中子吸收材料不仅具有良好的中子吸收性能,而且还具有良好的耐腐蚀性能,中子吸收元素eu能够得到稳定调控,可作为吸收中子的中子吸收体,有利于控制核反应的进程。

38.实施例

39.实施例1

40.s1.原料组分及含量按照质量百分比为:85%-fe、5%-eu以及10%-ni的配比称取原料;

41.s2.将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为950℃,保温3h,升温、保温及降温过程中均在ar气氛中进行,升温速率和降温速率为多少,请补充;

42.s3.将制备得到的ni-eu中间合金和fe箔材混合后装入坩埚后,封闭炉体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用4kw小功率化料,当坩

埚内开始少量冒烟时,冲入20kpa左右的ar气,而后逐渐提升功率至20kw,使坩埚内的物料全部熔化之后迅速浇铸,得到含eu铁基中子吸收体材料。

43.实施例2

44.s1.原料组分及含量按照质量百分比为:70%-fe、10%-eu以及20%-ni的配比称取原料;

45.s2.将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为930℃,保温3h,升温、保温及降温过程中均在ar气氛中进行。;

46.s3.将制备得到的ni-eu中间合金和fe箔材混合后入坩埚后,封闭炉体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用4kw小功率化料,当坩埚内开始少量冒烟时,冲入20kpa左右的ar气,而后逐渐提升功率至20kw,使坩埚内的物料全部熔化之后迅速浇铸,得到含eu铁基中子吸收体材料。

47.实施例3

48.s1.原料组分及含量按照质量百分比为:40%-fe、20%-eu以及40%-ni的配比称取原料;

49.s2.将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为900℃,保温3h,升温、保温及降温过程中均在ar气氛中进行;

50.s3.将制备得到的ni-eu中间合金和fe箔材混合后装入坩埚后,封闭炉体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用4kw小功率化料,当坩埚内开始少量冒烟时,冲入20kpa左右的ar气,而后逐渐提升功率至20kw,使坩埚内的物料全部熔化之后迅速浇铸,得到含eu铁基中子吸收体材料。

51.实施例4

52.s1.原料组分及含量按照质量百分比为:59%-fe、10%-eu、20%-ni以及3%-zr和8%-al的配比称取原料;

53.s2.将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为930℃,保温3h,升温、保温及降温过程中均在ar气氛中进行;

54.s3.将制备得到的ni-eu中间合金、fe箔材、zr粉和al粉混合装入坩埚后,封闭炉体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用4kw小功率化料,当坩埚内开始少量冒烟时,冲入20kpa左右的ar气,而后逐渐提升功率至20kw,使坩埚内的物料全部熔化之后迅速浇铸,得到含eu铁基中子吸收材料。

55.实施例5

56.s1.原料组分及含量按照质量百分比为:63%-fe、10%-eu、20%-ni以及2%-zr和5%-al的配比称取原料;

57.s2.将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为930℃,保温3h,升温、保温及降温过程中均在ar气氛中进行;

58.s3.将制备得到的ni-eu中间合金、fe箔材、zr粉和al粉混合后装入坩埚后,封闭炉

体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用4kw小功率化料,当坩埚内开始少量冒烟时,冲入20kpa左右的ar气,而后逐渐提升功率至20kw,使坩埚内的物料全部熔化之后迅速浇铸,得到含eu铁基中子吸收体材料。

59.实验例

60.实验例1

61.s1.将eu和ni按1:2的质量百分配比称取原料。

62.s2.将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为930℃,保温3h,升温、保温及降温过程中均在ar气氛中进行。

63.s3.将制备得到的ni-eu中间合金与fe按三种配比称料,fe的质量百分占比分别为85%、70%和40%。

64.s4.将s3称取的三种配料分别按如下进行操作:

65.将制备得到的ni-eu中间合金和fe箔材在感应炉中进行熔炼。将混料装入坩埚后,封闭炉体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用4kw小功率化料,当坩埚内开始少量冒烟时,冲入20kpa左右的ar气,而后逐渐提升功率至20kw,使坩埚内的物料全部熔化之后迅速浇铸,得到fe-ni-eu材料样品,分别记为fe-10%ni-5%eu、fe-20%ni-10%eu和fe-40%ni-20%eu。

66.s5.将s2中得到的ni-eu中间合金进行xrd物相组成分析,结果表明(见图2),ni-eu中间合金主要成分为ni5eu,同时含有少量ni和euo;

67.将得到的3种fe-ni-eu样品进行化学成分分析,结果表明(见表1),所制备的含eu铁基中子吸收材料中eu含量可得到有效控制,其含量处于成分设计偏差范围内。

68.表1含eu铁基吸收体材料化学成分(wt%)

69.试样eunifefe-10%ni-5%eu4.6310.16余量fe-20%ni-10%eu9.8520.25余量fe-40%ni-20%eu19.4740.71余量

70.将得到典型fe-ni-eu样品和eu2o3弥散铁基合金材料样品在360℃、15.5mpa的水蒸气条件下腐蚀72h,两种样品的腐蚀表面形态见图3。由图3可知,所制备的含eu铁基中子吸收材料经水腐蚀后微观组织中未出现腐蚀孔洞,第二相与fe基体的界面处未出现加速腐蚀,耐腐蚀性能良好,而eu2o3弥散铁基合金样品经腐蚀后,陶瓷颗粒发生了腐蚀脱落,在腐蚀截面处形成了较多的腐蚀孔洞,耐腐蚀性能较差。表明可以将具有中子吸收能力的稀土元素eu以合金化的形式替代传统的eu2o3,避免陶瓷颗粒与金属基体界面处的严重腐蚀问题,从而提高吸收体材料的耐腐蚀性能;

71.将得到的3种fe-ni-eu样品在万能实验系统进行室温压缩性能测试,结果见图4,fe-20%ni-10%eu样品的抗压屈服强度最高(559mpa);fe-10%ni-5%eu样品的ni含量较低,其抗压屈服强度仅有333mpa;fe-40%ni-20%eu样品中高ni高eu(均指的含量)可能导致第二相的析出,故其力学性能稍低(473mpa)。

72.实验例2

73.s1.将eu和ni按1:2的质量百分配比称取原料。

74.s2.将eu块和ni粉填装在带法兰密封的不锈钢坩埚内,而后密封坩埚,放入电阻炉内进行熔炼得到ni-eu中间合金。其中,熔炼温度为930℃,保温3h,升温、保温及降温过程中均在ar气氛中进行。

75.s3.将制备得到的ni-eu中间合金、fe、zr和al按两种质量百分配比称料:

①

59%-fe、3%-zr和8%-al fe,其余为ni-eu中间合金。

②

63%-fe、2%-zr和5%-al,其余为ni-eu中间合金。

76.s4.将s3称取的两种配料分别按如下进行操作:

77.将制备得到的ni-eu中间合金、fe箔材、zr粉和al粉混合后装入坩埚后,封闭炉体,机械泵抽真空,当炉内真空度达到10pa以下,配电柜送电给功率,一开始使用4kw小功率化料,当坩埚内开始少量冒烟时,冲入20kpa左右的ar气,而后逐渐提升功率至20kw,使坩埚内的物料全部熔化之后迅速浇铸,得到含eu铁基中子吸收体样品。将按配料

①

制备的吸收体样品记为fe-20%ni-10%eu-1,将按配料

①

制备的吸收体样品记为fe-20%ni-10%eu-2。

78.s5.将得到的2种含eu铁基中子吸收体样品在万能实验系统进行室温压缩性能测试,结果见图5,fe-20%ni-10%eu-1样品的抗压屈服强度为712mpa,fe-20%ni-10%eu-2样品抗压屈服强度为783mpa,而fe-20%ni-10%eu样品的抗压屈服强度为559mpa,表明添加zr、al微量元素后,吸收体材料的力学性能得到有效提升。当zr含量为2wt%和al含量为5wt%时,吸收体材料的力学性能最好。

79.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。