1.本发明涉及功能材料技术领域,尤其涉及硼纤维增强铜基先驱丝、连续硼纤维增强铜基复合材料及制备方法和应用。

背景技术:

2.核聚变反应堆能源源不断地提供清洁能源,但其内部苛刻的服役环境对堆芯结构部件材料的安全运行提出了非常高的要求。核聚变反应堆中偏滤器的安全服役是实现聚变发电的关键,其主要功能是排放核反应堆中氘和氚合成氦过程中释放的高热量及中心等离子体产生的粒子流。散热器作为偏滤器的核心部件,其运行温度日益提高,这对高温下兼具高强和高导热材料提出了更高要求。

3.目前偏滤器主要使用铜合金作为散热器材料,然而单一的铜合金,如铜-锆-铬合金,会在300℃以上发生热软化、蠕变和塑性疲劳,导致材料快速失效,严重限制了偏滤器在高温下的有效热排放率。研究表明,陶瓷材料在高温下具有优异的力学性能,引入连续陶瓷纤维作为增强体是改善金属基复合材料力学性能的重要策略。现有技术中有采用连续sic纤维增强cu基复合材料的报道,但是该复合材料存在热导率较低的问题。连续b纤维作为一种高强纤维,被广泛的应用于al基复合材料的增强体,并能够实现力学性能的大幅提升。采用连续b纤维增强cu基复合材料(bf/cu基复合材料)作为高温环境下偏滤器潜在应用材料有望提升其力学性能并维持高导热能力,但b纤维和cu基体之间存在较大力学失配和声子失配问题,导致拉伸强度和热导率降低。如何克服该问题以获得高强、高导热的bf/cu基复合材料,是目前研究者们面临的重大挑战。

技术实现要素:

4.本发明的目的在于提供一种硼纤维增强铜基先驱丝、连续硼纤维增强铜基复合材料及制备方法和应用,本发明通过引入三维石墨烯杂化b4c复合过渡层,能够增强b纤维与cu基体之间的力学匹配性和声子匹配性;采用本发明提供的硼纤维增强铜基先驱丝能够制备得到具有高拉伸强度和高热导率的连续硼纤维增强铜基复合材料。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种硼纤维增强铜基先驱丝,包括硼纤维、包覆在所述硼纤维表面的过渡层以及包覆在所述过渡层表面的铜金属层,所述过渡层为三维石墨烯杂化b4c复合过渡层。

7.优选地,所述硼纤维的直径为100~110μm。

8.优选地,所述三维石墨烯杂化b4c复合过渡层的厚度为1~2μm,所述三维石墨烯杂化b4c复合过渡层包括非晶b4c和分散在所述非晶b4c中的三维石墨烯,所述三维石墨烯在所述非晶b4c中形成网状结构。

9.优选地,所述铜金属层的厚度为25~35μm。

10.本发明提供了上述技术方案所述硼纤维增强铜基先驱丝的制备方法,包括以下步骤:

11.采用化学气相沉积法在硼纤维的表面沉积形成三维石墨烯杂化b4c复合过渡层;

12.采用物理气相沉积法在所述三维石墨烯杂化b4c复合过渡层的表面沉积形成铜金属层,得到硼纤维增强铜基先驱丝。

13.优选地,所述化学气相沉积法的条件包括:真空度至少为8

×

10-2

pa,温度为900~1300℃;碳源气体、硼源气体与还原气体的体积流量比为2:(1~5):(1~4)。

14.优选地,所述碳源气体为甲烷,所述硼源气体为三氯化硼,所述还原气体为氢气。

15.本发明提供了一种连续硼纤维增强铜基复合材料,由硼纤维增强铜基先驱丝制备得到,所述硼纤维增强铜基先驱丝为上述技术方案所述硼纤维增强铜基先驱丝或上述技术方案所述制备方法制备得到的硼纤维增强铜基先驱丝。

16.本发明提供了上述技术方案所述连续硼纤维增强铜基复合材料的制备方法,包括以下步骤:

17.将硼纤维增强铜基先驱丝沿长度方向排布后进行热等静压,得到连续硼纤维增强铜基复合材料。

18.本发明提供了上述技术方案所述连续硼纤维增强铜基复合材料或上述技术方案所述制备方法制备得到的连续硼纤维增强铜基复合材料在核聚变反应堆偏滤器中的应用。

19.本发明提供了一种硼纤维增强铜基先驱丝,包括硼纤维、包覆在所述硼纤维表面的过渡层以及包覆在所述过渡层表面的铜金属层,所述过渡层为三维石墨烯杂化b4c复合过渡层。本发明通过引入三维石墨烯杂化b4c复合过渡层,在b纤维和cu基体之间形成一个桥接过渡区域,能够增强b纤维与cu基体之间的力学匹配性和声子匹配性;其中,本发明采用三维石墨烯杂化b4c复合过渡层具有较低模量,使得其模量位于b纤维和cu基体之间,从而有效提高了力学匹配性;同时,引入石墨烯还能额外提供声子传播通道,有利于提高材料热导率。采用本发明提供的硼纤维增强铜基先驱丝能够制备得到具有高拉伸强度和高热导率的连续硼纤维增强铜基复合材料。实施例的结果显示,相较于未引入三维石墨烯杂化b4c复合过渡层的复合材料,本发明提供的连续硼纤维增强铜基复合材料的热导率及室温、高温拉伸强度都显著提高,有望满足高温下核聚变反应堆散热器对高导热材料的强烈需求。

附图说明

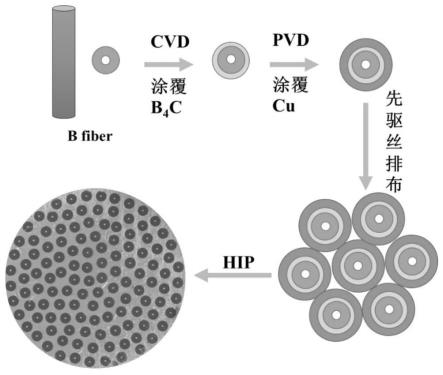

20.图1为本发明制备bf/b4c/cu基复合材料的流程图;

21.图2为实施例1制备的三维石墨烯杂化b4c复合过渡层的tem图;

22.图3为实施例1以及对比例1制备的纤维先驱丝的sem图;

23.图4为实施例1以及对比例1制备的复合材料的截面sem图;

24.图5为纯cu、实施例1以及对比例1制备的复合材料的室温(25℃)拉伸强度与高温(300℃)拉伸强度曲线图;

25.图6为纯cu、实施例1以及对比例1制备的复合材料的热导率图。

具体实施方式

26.本发明提供了一种硼纤维增强铜基先驱丝,包括硼纤维、包覆在所述硼纤维表面

的过渡层以及包覆在所述过渡层表面的铜金属层,所述过渡层为三维石墨烯杂化b4c复合过渡层。

27.本发明提供的硼纤维增强铜基先驱丝包括硼纤维,所述硼纤维的直径优选为100~110μm。在本发明中,所述硼纤维优选包括钨芯以及包裹在所述钨芯表面的硼层,所述钨芯的直径优选为15~17μm。在本发明中,所述硼纤维优选为硼纤维带或硼纤维丝。在本发明的实施例中,具体采用北京航空材料研究院提供的硼纤维。

28.本发明提供的硼纤维增强铜基先驱丝包括包覆在所述硼纤维表面的过渡层,所述过渡层为三维石墨烯杂化b4c复合过渡层。在本发明中,所述三维石墨烯杂化b4c复合过渡层的厚度优选为1~2μm,更优选为1.5μm;所述三维石墨烯杂化b4c复合过渡层包括非晶b4c和分散在所述非晶b4c中的三维石墨烯,所述三维石墨烯在所述非晶b4c中形成网状结构。本发明优选采用上述厚度以及组成的三维石墨烯杂化b4c复合过渡层,能够起到保护b纤维的作用,提高b纤维与cu基体的结合力,保证b纤维与cu基体之间具有较好的力学匹配性和声子匹配性。

29.本发明提供的硼纤维增强铜基先驱丝包括包覆在所述过渡层表面的铜金属层,所述铜金属层的厚度优选为25~35μm,更优选为28~30μm。本发明优选将铜金属层的厚度限定在上述范围,能够缓解应力集中,有利于保证最终所得连续硼纤维增强铜基复合材料具有优异性能。

30.本发明提供了上述技术方案所述硼纤维增强铜基先驱丝的制备方法,包括以下步骤:

31.采用化学气相沉积法在硼纤维的表面沉积形成三维石墨烯杂化b4c复合过渡层;

32.采用物理气相沉积法在所述三维石墨烯杂化b4c复合过渡层的表面沉积形成铜金属层,得到硼纤维增强铜基先驱丝。

33.本发明采用化学气相沉积(cvd)法在硼纤维的表面沉积形成三维石墨烯杂化b4c复合过渡层。本发明优选将硼纤维置于化学气相沉积设备的加热区,抽真空至目标真空度,并提高温度至目标温度,然后通入碳源气体、硼源气体和还原气体进行化学气相沉积。在本发明中,所述化学气相沉积的操作条件包括:真空度优选至少为8

×

10-2

pa,更优选为6

×

10-2

pa;温度优选为900~1300℃,更优选为1000~1100℃;碳源气体、硼源气体与还原气体的体积流量比优选为2:(1~5):(1~4),更优选为2:(2~3):(1~1.5),进一步优选为2:(2.6~2.8):(1.3~1.4);所述碳源气体优选为甲烷,所述硼源气体优选为三氯化硼,所述还原气体优选为氢气;所述化学气相沉积的时间以得到所需厚度的三维石墨烯杂化b4c复合过渡层为基准。本发明优选在上述条件下进行化学气相沉积,有利于保证在硼纤维表面得到三维石墨烯杂化b4c复合过渡层。所述化学气相沉积完成后,本发明优选降温后取出样品,得到表面沉积有三维石墨烯杂化b4c复合过渡层的硼纤维,记为bf/b4c纤维,进行后续处理。

34.得到三维石墨烯杂化b4c复合过渡层后,本发明采用物理气相沉积法在所述三维石墨烯杂化b4c复合过渡层的表面沉积形成铜金属层,得到硼纤维增强铜基先驱丝。在本发明中,所述物理气相沉积(pvd)法优选为磁控溅射法。在本发明中,进行磁控溅射采用的设备优选为对靶磁控溅射系统。本发明优选将bf/b4c纤维安装到对靶磁控溅射系统镀膜室内的样品架上,将纯cu金属靶安装在靶位上,抽真空至目标真空度,打开样品架的自转开关,然后依次进行清洗、预溅射和溅射。在本发明中,安装所述bf/b4c纤维时,相邻bf/b4c纤维的

间距优选为0.3~0.7mm,更优选为0.4~0.5mm。在本发明中,所述纯cu金属靶的尺寸优选为150mm

×

75mm

×

6mm,靶材表面平行,靶间距优选为15~30cm,更优选为18~22cm。在本发明中,所述目标真空度优选至少为4

×

10-4

pa;所述样品架的转速优选为4~6rpm,更优选为22cm。

35.打开样品架的自转开关后,本发明优选通入溅射气体,打开偏压电源以及离子源对所述bf/b4c纤维进行清洗。在本发明中,所述溅射气体优选为ar。在本发明中,所述清洗的操作条件包括:溅射气体的流量优选为40~90sccm,更优选为50~60sccm,气体压强优选为0.2~0.4pa,更优选为0.2~0.3pa;所述偏压电源提供的偏压优选为-70~-150v,更优选为-80~-100v;所述离子源提供的电流优选为0.2~0.4a,更优选为0.3~0.4a,电压优选为700~900v,更优选为800~850v;清洗的时间优选为20~30min,更优选为20~25min。

36.所述清洗完成后,本发明优选保持离子源和偏压电源开启,调节溅射气体压强,打开对靶直流电源,对清洗后的bf/b4c纤维进行预溅射。在本发明中,所述预溅射的操作条件包括:溅射气体的流量优选为40~70sccm,更优选为50~60sccm,气体压强优选为0.5~1.2pa,更优选为0.6~0.8pa;所述偏压电源提供的偏压优选为-70~-150v,更优选为-80~-100v;所述离子源提供的电流优选为0.2~0.6a,更优选为0.3~0.4a,电压优选为500~900v,更优选为800~900v;对靶直流电源提供的电流优选为1.5~3.0a,更优选为2.0~2.5a,电压优选为310~621v,更优选为400~450v;沉积率优选为8.0~15.0μm/h,更优选为10~12.8μm/h;预溅射的时间优选为20~40min,更优选为20~30min。

37.所述预溅射完成后,本发明优选关闭离子源,保持偏压电源和对靶直流电源开启,对预溅射后的bf/b4c纤维进行溅射。在本发明中,所述溅射操作条件包括:溅射气体的流量优选为40~70sccm,更优选为50~60sccm,气体压强优选为0.5~1.2pa,更优选为0.6~0.8pa;所述偏压电源提供的偏压优选为-70~-150v,更优选为-80~-100v;对靶直流电源提供的电流优选为1.5~3.0a,更优选为2.0~2.5a,电压优选为310~621v,更优选为400~450v;沉积率优选为8.0~15.0μm/h,更优选为10~12.8μm/h;溅射的时间以得到所需厚度的铜金属层为基准。

38.在本发明中,所述溅射完成后,在bf/b4c纤维表面沉积一层致密的铜金属层,本发明优选将所得样品在真空条件下冷却至室温,得到硼纤维增强铜基先驱丝,记为bf/b4c/cu纤维先驱丝。

39.本发明提供了一种连续硼纤维增强铜基复合材料,由硼纤维增强铜基先驱丝制备得到,所述硼纤维增强铜基先驱丝为上述技术方案所述硼纤维增强铜基先驱丝或上述技术方案所述制备方法制备得到的硼纤维增强铜基先驱丝。

40.本发明提供了上述技术方案所述连续硼纤维增强铜基复合材料的制备方法,包括以下步骤:

41.将硼纤维增强铜基先驱丝沿长度方向排布后进行热等静压,得到连续硼纤维增强铜基复合材料。

42.在本发明中,所述热等静压优选为真空热等静压,所述真空热等静压的操作条件包括:温度优选为500~700℃,更优选为600~650℃;压强优选为100~200mpa,更优选为120~150mpa;保温保压时间优选为0.5~3h,更优选为1~2h。

43.本发明提供了上述技术方案所述连续硼纤维增强铜基复合材料或上述技术方案

所述制备方法制备得到的连续硼纤维增强铜基复合材料在核聚变反应堆偏滤器中的应用。在本发明中,所述连续硼纤维增强铜基复合材料优选作为核聚变反应堆偏滤器中散热器材料。采用本发明提供的连续硼纤维增强铜基复合材料作为核聚变反应堆偏滤器中散热器材料,能够维持传统cu合金(如铜-锆-铬合金)的高热导率,并显著提高其室温及高温拉伸强度,从而提高散热器的服役温度。

44.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例1

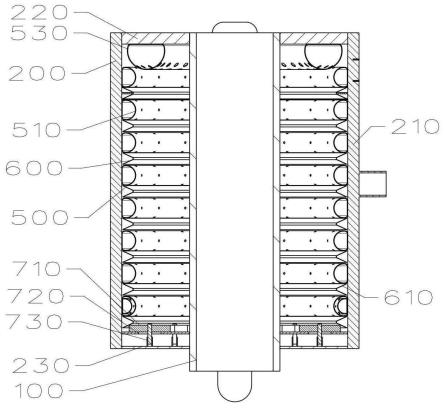

46.图1为本发明制备bf/b4c/cu基复合材料的流程图,按照图1所示流程制备bf/b4c/cu基复合材料,步骤如下:

47.提供连续b纤维丝,所述连续b纤维丝包括钨芯以及包覆在所述钨芯表面的硼层,所述钨芯的直径为15μm,所述连续b纤维丝的直径为100μm;

48.将所述连续b纤维丝置于化学气相沉积设备的加热区,背底真空度为6

×

10-2

pa,将温度升至1100℃,然后通入甲烷、三氯化硼和氢气进行化学气相沉积,所述甲烷、三氯化硼和氢气的流量分别为150ml/min、200ml/min、100ml/min,在连续b纤维丝表面沉积形成厚度为1.5μm的三维石墨烯杂化b4c复合过渡层,降温后取出样品,得到bf/b4c纤维;

49.将bf/b4c纤维按照纤维间距0.4mm整齐排布好后安装到对靶磁控溅射系统镀膜室内的样品架上,将尺寸为150mm

×

75mm

×

6mm的纯cu金属靶安装在靶位上,调节靶平面相互平行,靶间距设置为22cm;对镀膜室抽真空,使真空度为4

×

10-4

pa,打开样品架的自转开关,设置转速为5rpm;然后通入氩气,打开偏压电源以及离子源对所述bf/b4c纤维进行清洗,所述清洗的操作条件包括:氩气流量为60sccm,气压为0.2pa;偏压电源提供的偏压为-100v;离子源提供的电流为0.4a,电压为850v;清洗时间为20min;

50.清洗完成后保持离子源和偏压电源开启,调节气体压强,打开对靶直流电源,对清洗后的bf/b4c纤维进行预溅射,所述预溅射的操作条件包括:氩气流量为60sccm,气压为0.8pa;偏压电源提供的偏压为-100v;离子源提供的电流为0.3a,电压为900v;对靶直流电源提供的电流为2.0a,电压为450v;沉积率为12.8μm/h,预溅射时间为20min;

51.预溅射完成后关闭离子源,保持偏压电源和对靶直流电源开启,对预溅射后的bf/b4c纤维进行溅射,在bf/b4c纤维的表面沉积形成厚度为30μm的cu金属层,将所得样品在真空条件下冷却至室温,得到bf/b4c/cu纤维先驱丝;所述溅射的操作条件包括:溅射气体的流量为60sccm,气压为0.8pa;偏压电源提供的偏压为-100v;对靶直流电源提供的电流为2.0a,电压为450v;沉积率为12.8μm/h;

52.将所述bf/b4c/cu纤维先驱丝沿长度方向排布后进行真空热等静压,得到bf/b4c/cu基复合材料;所述真空热等静压的操作条件包括:温度为650℃,压强为120mpa,保温保压时间为2h。

53.对比例1

54.按照实施例1的方法制备复合材料,不同之处仅在于制备纤维先驱丝时省略掉三维石墨烯杂化b4c复合过渡层,即直接在连续b纤维表面沉积cu金属层,得到bf/cu纤维先驱

丝,然后基于所述bf/cu纤维先驱丝制备得到bf/cu基复合材料。

55.表征与性能测试

56.图2为实施例1制备的三维石墨烯杂化b4c复合过渡层的tem图,其中,(a)中标尺为50nm,(b)中标尺为20nm,(c)中标尺为10nm(图中2l表示为2层石墨烯,5l表示为5层石墨烯);图中显示出所述三维石墨烯杂化b4c复合过渡层的形貌,同时可以看出所述三维石墨烯杂化b4c复合过渡层由非晶b4c和三维石墨烯组成。

57.图3为实施例1以及对比例1制备的纤维先驱丝的sem图,其中,(a)和(c)为对比例1制备的bf/cu纤维先驱丝的sem图,(b)和(d)为实施例1制备的bf/b4c/cu纤维先驱丝的sem图;图中显示出实施例1制备的bf/b4c/cu纤维先驱丝中存在三维石墨烯杂化b4c复合过渡层。

58.图4为实施例1以及对比例1制备的复合材料的截面sem图,其中,(a)为对比例1制备的bf/cu基复合材料的截面sem图,(b)为实施例1制备的bf/b4c/cu基复合材料的截面sem图;由图可知纤维先驱丝经热等静压成型后可以获得致密无空隙的复合材料。

59.图5为纯cu、实施例1以及对比例1制备的复合材料的室温(25℃)拉伸强度与高温(300℃)拉伸强度曲线图,具体数据如表1所示。结果显示,在室温和高温条件下,对比例1制备的bf/cu基复合材料相较于纯cu的拉伸强度提高很多,而实施例1制备的bf/b4c/cu基复合材料相较于bf/cu基复合材料的拉伸强度有显著提高,这充分说明本发明通过设置三维石墨烯杂化b4c复合过渡层能够显著提高复合材料的拉伸强度。

60.图6为纯cu、实施例1以及对比例1制备的复合材料的热导率图(室温条件下测试),具体数据如表1所示。结果显示,本发明通过引入三维石墨烯杂化b4c复合过渡层,调节了纤维和基体之间的力学失配和声子失配问题,且石墨烯本身具有高热导率,使得实施例1制备的bf/b4c/cu基复合材料较对比例1制备的bf/cu基复合材料的热导率有明显提升,接近于纯cu的热导率。

61.表1纯cu、实施例1和对比例1中复合材料的拉伸强度以及热导率

[0062][0063]

由以上实施例可知,本发明至少具有以下有益效果:

[0064]

一、采用化学气相沉积法在连续b纤维表面生长出三维石墨烯杂化b4c复合过渡层可增强b纤维和cu基体之间的力学匹配性,改善b纤维与cu基体的声子失配问题,同时提供了额外的声子传播通道。

[0065]

二、本发明提供的bf/b4c/cu基复合材料通过将cvd与pvd方法相结合,打破了传统长纤维增强cu基复合材料单一融混模式,工艺简单,重复性好,便于产业化。

[0066]

三、将本发明提供的bf/b4c/cu基复合材料作为核聚变反应堆中散热器材料,在具有高热导率的同时可以极大地提高传统cu合金室温及高温拉伸强度,大大提高了散热器的服役温度。

[0067]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。