1.本技术涉及精密光学零件制造技术领域,尤其涉及一种球面离轴镜加工方法。

背景技术:

2.离轴镜元件具有增大视场范围、无中心遮拦,以及提高光学系统成像质量、减小尺寸和重量等优点,其在空间光学、军事国防、高科技民用等领域的应用越来越广泛。

3.由于离轴镜几何轴与光轴不重合,在几何尺寸内不存在旋转对称轴,所以离轴镜加工难度大。目前,对于球面离轴镜的光学加工,主要采用两种方法:一是,先进行轴对称主镜的研磨抛光,再按离轴镜外形尺寸进行切割,此方法在切割时容易划伤已抛光表面且切割边缘容易破边;二是,子母镜拼接,先将离轴镜与钻孔后的母镜拼接,再进行轴对称子母镜研磨抛光,此方法在拼接边缘处抛光过程中容易产生边缘效应,两种方法均需母镜的研磨抛光,加工难度增加,且对于贵重的原材料会大大增加生产成本。

4.因此,若要将离轴球面的众多优越性广泛应用起来,设计一种球面离轴镜快捷低成本加工方法具有极其重要的意义。

技术实现要素:

5.本技术的目的是针对以上问题,提供一种球面离轴镜的快捷低成本加工方法,用于球面离轴镜的加工,并确保球面离轴镜的位置精度及表面面形质量。

6.本技术提供一种球面离轴镜加工方法,所述球面离轴镜具有第一离轴面和第二离轴面;所述第一离轴面的轴线与所述第二离轴面的轴线之间形成第一离轴角,所述加工方法包括如下步骤:

7.步骤s1、准备毛坯件,所述毛坯件具有相互平行的第一表面和第二表面;

8.步骤s2、将所述毛坯件安装在第一工装内,所述第一表面暴露在所述第一工装的外部;所述毛坯件的轴线与所述第一工装的轴线之间形成第一夹角,且所述毛坯件的轴线与所述第一工装的轴线的交点位于所述第一工装的上方;

9.步骤s3、采用轴对称的加工方法将所述第一表面加工成所述第一离轴面,得到半成品件;

10.步骤s4、将所述半成品件安装在第二工装内,所述第二表面暴露在所述第二工装的外部;所述第二工装与所述半成品件共同形成第一轴对称形状;

11.步骤s5、采用轴对称的加工方法将所述第二表面加工成所述第二离轴面,得到成品件;所述成品件与所述第二工装共同形成第二轴对称形状。

12.根据本技术某些实施例提供的技术方案,所述第一夹角的大小为第二弦线角与第一弦线角的差值大小;其中,所述第一弦线角为所述第一离轴面的弦线与所述第一离轴面的对称轴所形成的夹角;所述第二弦线角为所述第二离轴面的弦线与所述第一离轴面的对称轴所形成的夹角。

13.根据本技术某些实施例提供的技术方案,步骤s2中,将所述毛坯件安装在所述第

一工装内时,所述毛坯件轴线和所述第一工装轴线的交点、与所述第一表面的最低点二者所在的直线垂直于所述第一工装的轴线方向。

14.根据本技术某些实施例提供的技术方案,步骤s1中准备好的毛坯件为圆柱状结构,准备毛坯件具体包括:用磨边机将毛坯磨至完工尺寸;用单轴机使用散粒磨料手工精磨,直至所述第一表面和所述第二表面的平行度小于第一预设值,且所述第一平面和所述第二平面与所述毛坯件的侧面的垂直度分别小于第二预设值。

15.根据本技术某些实施例提供的技术方案,所述第一预设值为0.01mm;所述第二预设值为0.01mm。

16.根据本技术某些实施例提供的技术方案,步骤s3中,将所述第一表面加工成所述第一离轴面包括:首先对第一表面粗磨,然后对粗磨后的第一表面精磨,再对精磨后的第一表面进行抛光。

17.根据本技术某些实施例提供的技术方案,步骤s3中,将所述第一表面加工成所述第一离轴面后,还需要检测其面形精度和表面光洁度,判断所述第一离轴面的面形精度和表面光洁度分别合格时,继续进行步骤s4。

18.根据本技术某些实施例提供的技术方案,步骤s4中,将所述半成品件安装在第二工装内之前,还包括:将所述半成品件的所述第一离轴面进行清洗,在清洗后的所述第一离轴面上包覆保护层。

19.根据本技术某些实施例提供的技术方案,步骤s5中还包括:检测所述第二离轴面的面形精度和表面光洁度,判断所述第二离轴面的面形精度和表面光洁度分别合格时,停止加工。

20.根据本技术某些实施例提供的技术方案,面形精度的合格标准为:pv《λ/4,rms《λ/25。

21.与现有技术相比,本技术的有益效果:本技术提供的球面离轴镜加工方法采用工装辅助的方式,使得离轴镜的加工转换为轴对称球面镜的加工,该加工方法简单、合理、操作方便;具体地,通过采用装夹工装(包括第一工装和第二工装)进行离轴镜的位置转换,将离轴球面镜的加工转换为轴对称球面的加工,即将装夹后的离轴镜与工装看作一个整体的轴对称球面,使加工简化,有效解决了离轴镜加工难的问题,该方法无需进行离轴镜子母镜的拼接,解决了现有技术中离轴镜研磨抛光后切割难等问题,亦可大大降低制造成本,一套工装可用于批量生产,重复使用,本技术提供的加工方法是一种快捷低成本的离轴球面镜的加工方法。

附图说明

22.图1为本技术实施例要加工的球面离轴镜的结构示意图;

23.图2为本技术实施例要加工的球面离轴镜的离轴角的结构示意图;

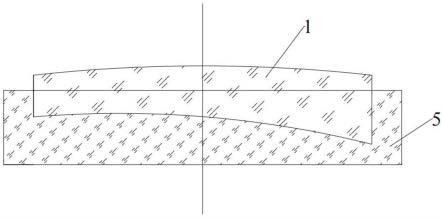

24.图3为毛坯放置在第一工装内的结构示意图;

25.图4为半成品件与第一工装的结构示意图;

26.图5为半成品件放置在第二工装内的结构示意图;

27.图6为球面离轴镜成品件与第二工装的结构示意图。

28.图中所述文字标注表示为:

29.1、球面离轴镜;101、第一离轴面;102、第二离轴面;2、第一工装;3、毛坯件;4、半成品件;5、第二工装。

具体实施方式

30.为了使本领域技术人员更好地理解本技术的技术方案,下面结合附图对本技术进行详细描述,本部分的描述仅是示范性和解释性,不应对本技术的保护范围有任何的限制作用。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

32.本实施例提供一种球面离轴镜加工方法,该方法所要加工的球面离轴镜如图1所示,该球面离轴镜1的设计技术指标如下:

33.外圆直径130mm,凸面球面半径r1=603.6mm,凹面球面半径r2=-412.3mm,中心厚度15.2

±

0.1mm,离轴角11.67

°

,面形精度pv《λ/4,rms《λ/25,其中面形精度采用波面的简单数字指标峰谷值(pv)和均方根值(rms)来表示,用激光干涉仪测试面形时,λ=0.6328μm。

34.所述球面离轴镜1具有第一离轴面101和第二离轴面102;在本实施例中,所述第一离轴面101是指凹面球面,所述第二离轴面102是指凸面球面,在加工过程中先加工凹面球面,后加工凸面球面;在本技术的其他实施例中,也可以是将凸面球面作为第一离轴面101,凹面球面作为第二离轴面102,在加工过程中,先加工凸面球面,后加工凹面球面。所述第一离轴面101的轴线与所述第二离轴面102的轴线之间形成第一离轴角,在本实施例中,所述第一离轴角的值为11.67

°

。

35.请进一步参考图2,其中,m1为凸面球面的对称轴,m2为凹面球面的对称轴,m1与m2之间形成的夹角即为第一离轴角,即该球面离轴镜1的离轴角;n1为凸面球面的弦线,即凸面球面的两端点所在的直线,n2为凹面球面的弦线,即凹面球面的两端点所在的直线;α为n1与m2之间形成的夹角,β为n2与m2之间形成的夹角。

36.请参考图3至图6,本实施例提供的用于球面离轴镜的加工方法,采用工装辅助的方式,使得离轴镜的加工转换为轴对称球面镜的加工,所述加工方法包括如下步骤:

37.步骤s1、准备毛坯件,所述毛坯件具有相互平行的第一表面和第二表面。

38.毛坯件3为短圆柱状结构,毛坯件3的厚度(即圆柱结构的长度)要大于待加工球面离轴镜1的两个离轴面之间的最大厚度,准备毛坯件3具体包括:用磨边机将毛坯外圆磨至完工尺寸130mm;用单轴机使用散粒磨料对两个平面手工精磨,精磨找平以保证毛坯件3的平行度和垂直度,保证定位基准准确,在本实施例中,精磨直至所述第一表面和所述第二表面的平行度小于第一预设值,且所述第一表面和所述第二表面与所述毛坯件3的侧面(即外圆)的垂直度分别小于第二预设值;其中,所述第一预设值为0.01mm;所述第二预设值为0.01mm;毛坯厚度为26.2

±

0.1mm。

39.步骤s2、将所述毛坯件安装在第一工装内,所述第一表面暴露在所述第一工装2的外部;所述毛坯件的轴线与所述第一工装2的轴线之间形成第一夹角,且所述毛坯件的轴线与所述第一工装的轴线的交点位于所述第一工装的上方。

40.进一步的,所述第一夹角的大小为第二弦线角(即α)与第一弦线角(即β)的差值大小;其中,所述第一弦线角(即β)为所述第一离轴面的弦线(即n2)与所述第一离轴面的对称

轴(即m2)所形成的夹角;所述第二弦线角(即α)为所述第二离轴面的弦线(即n1)与所述第一离轴面的对称轴(即m2)所形成的夹角。

41.请参考图3,所述第一工装2的结构尺寸是根据要加工的球面离轴镜1的尺寸而设计的,其是使用数控加工中心加工出来的,材料为玻璃;所述第一工装2为凹面装夹工装,所述第一工装2的外部轮廓为圆柱状轮廓,其上表面开设有第一凹槽;所述第一凹槽为截面为圆形的凹槽;所述第一凹槽的槽底为平面并且倾斜设置,即相当于在所述第一工装2的上表面挖出了一个倾斜设置的圆柱形凹槽;所述第一工装2的中心轴线为图3中竖直方向,所述第一凹槽的中心轴线与所述第一工装2的中心轴线之间形成夹角,该夹角的大小为γ,γ=α-β。

42.所述第一工装2的中心轴线与所述第一凹槽的中心轴线所形成的交点记作点a,点a位于所述第一工装2的上方;由于所述第一凹槽倾斜设置,所以凹槽内侧壁沿平行于所述第一凹槽中心轴线的方向具有最长的部分和最短的部分,二者分别为图3中与所述第一凹槽槽底左侧和右侧连接的两个部分;将经过点a、平行于所述第一工装2的表面(即沿水平方向延伸)、且与所述第一凹槽侧壁最长的部分所在直线的延长线相交的直线记作直线b,将直线b与所述第一凹槽侧壁最长的部分所在直线的延长线的交点记作点c,将所述第一凹槽侧壁最长的部分与所述第一凹槽槽底的交点记作点d,点c与点d之间的距离等于所述毛坯件3的厚度。

43.将步骤s1中准备好的毛坯件3安装在所述第一工装2上,并且毛坯件3的第二表面以及部分外圆与所述第一凹槽的内壁紧密贴合;第一表面自所述第一凹槽的槽口伸出至第一工装2的外部,安装完毕后,毛坯件3的中心轴线与凹槽的中心轴线方向重合,即毛坯件3的中线轴线与第一工装2的轴线之间形成第一夹角,第一夹角的角度值为γ,γ=α-β;同时,所述毛坯件3的轴线和所述第一工装2的轴线的交点、与所述第一表面的最低点二者所在的直线垂直于所述第一工装2的轴线方向,即二者所在的直线为水平方向;具体地,点a与毛坯件3的第一表面的最低点所在的直线平行于所述第一工装2的表面,即垂直于所述第一工装2的中心轴线,且所述毛坯件3外露在所述第一凹槽外部的最低点与点c重合。

44.步骤s3、采用轴对称的加工方法将所述第一表面加工成所述第一离轴面,得到半成品件。

45.请参考图4,在加工时,将毛坯件3和第一工装2看作一个整体,将该整体假想成轴对称结构,假想的对称轴所述第一工装2的中心轴线方向(即图5中的竖直方向),采用对称轴机床用轴对称的加工方法对毛坯件3外露的第一表面进行加工。

46.具体地,将所述第一表面加工成所述第一离轴面101包括:首先对第一表面粗磨,然后对粗磨后的第一表面精磨,再对精磨后的第一表面进行抛光;其中可以采用铣磨机依据设计要求给出的凹面球面半径r2的值对装夹好的毛坯件3的第一表面进行铣磨,先粗磨后精磨,或者,还可以采用单轴机依据设计要求给出的凹面球面半径r2的值对装夹好的毛坯件3的第一表面进行手开球面,先粗磨后精磨;抛光操作是通过单轴机进行的,精磨后半成品件4的中心厚度为15.43

±

0.1mm,抛光去除量为0.01-0.03mm,抛光完成后的半成品件4的中心厚度为15.4

±

0.1mm。

47.在该步骤中,将所述第一表面加工成所述第一离轴面101后,还需要检测其面形精度和表面光洁度,判断所述第一离轴面101的面形精度和表面光洁度合格时,继续进行步骤

s4,如何不合格,则需要重复抛光直至两个参数均合格。其中,面形精度的合格标准为:pv《λ/4,rms《λ/25,其中λ=0.6328μm;表面光洁度即光学零件表面疵病,每一个零件都有他的表面光洁度即表面疵病的要求,在本实施例中,表面光洁度合格的判定标准参见gb/t1185-2006。

48.步骤s4、将所述半成品件安装在第二工装内,所述第二表面暴露在所述第二工装的外部;所述第二工装与所述半成品件共同形成第一轴对称形状。

49.为防止对已经抛光合格的第一离轴面101造成划伤,在将所述半成品件4安装在第二工装5之前,还需要将所述半成品件4的所述第一离轴面101进行清洗,在清洗后的所述第一离轴面101上包覆保护层以保护抛光表面,其中保护层可以为保护胶纸。

50.请参考图5,所述第二工装5的结构尺寸是根据要加工的球面离轴镜1的尺寸而设计的,其是使用数控加工中心加工出来的,材料为玻璃;所述第二工装5为凸面装夹工装,所述第二工装5的外部轮廓为圆柱状轮廓,其上表面开设有第二凹槽;所述第二凹槽为截面为圆形的凹槽,即相当于在所述第二工装5的上表面挖出了一个圆柱形凹槽,且该圆柱形凹槽的中心轴线与所述第二工装5的中心轴线重合;所述第二凹槽的槽底为弧面,其弧面朝向第二凹槽的开口方向外凸,该弧面的弧度与待加工的球面离轴镜1的凹面球面(即第一离轴面101)相吻合;所述第二工装5的中心轴线为图5中竖直方向。

51.将包覆好保护胶纸的半成品件4安装在第二工装5内,并且带有保护层的半成品件4的第一离轴面101以及部分外圆与所述第二凹槽的内壁紧密贴合;第二表面自所述第二凹槽的槽口伸出至第二工装5的外部,安装完毕后,半成品件4的第二表面垂直于所述第二工装5的中心轴线,也即半成品件4的第二表面平行于所述第二工装5,此时,所述第二工装5与所述半成品件4共同形成第一轴对称形状,如图5所示。

52.步骤s5、采用轴对称的加工方法将所述第二表面加工成所述第二离轴面,得到成品件;所述成品件与所述第二工装共同形成第二轴对称形状。

53.请参考图6,在加工时,将半成品件4和第二工装5看作一个整体,该整体为轴对称结构,其对称轴为所述第二工装5的中心轴线方向(即图6中的竖直方向),采用对称轴机床用轴对称的加工方法对半成品件4外露的第二表面进行加工。

54.具体地,将所述第二表面加工成所述第二离轴面102包括:首先对第二表面粗磨,然后对粗磨后的第二表面精磨,再对精磨后的第二表面进行抛光;其中可以采用铣磨机依据设计要求给出的凸面球面半径r1的值对装夹好的毛坯件3的第二表面进行铣磨,先粗磨后精磨,或者,还可以采用单轴机依据设计要求给出的凹面球面半径r1的值对装夹好的半成品件4的第二表面进行手开球面,先粗磨后精磨;抛光操作是通过单轴机进行的;其中研磨去除量为0.2mm,抛光去除量为0.01-0.03mm,抛光完成后的半成品件4的中心厚度为15.2

±

0.1mm。

55.在该步骤中,将所述第二表面加工成所述第二离轴面102后,还需要检测其面形精度和表面光洁度,判断所述第二离轴面102的面形精度和表面光洁度不合格时,则需要重复抛光直至两个参数均合格。其中,面形精度的合格标准为:pv《λ/4,rms《λ/25,其中λ=0.6328μm;表面光洁度即光学零件表面疵病,每一个零件都有他的表面光洁度即表面疵病的要求,在本实施例中,表面光洁度合格的判定标准参见gb/t1185-2006;若判断所述第二离轴面102的面形精度和表面光洁度合格,则停止加工,对第二离轴面进行清洗,得到球面

离轴镜成品。

56.本技术实施例提供的球面离轴镜加工方法,采用工装辅助的方式,使得离轴镜的加工转换为轴对称球面镜的加工,该加工方法简单、合理、操作方便;通过采用装夹工装(包括第一工装和第二工装)进行离轴镜的位置转换,将离轴球面镜的加工转换为轴对称球面的加工,即将装夹后的离轴镜与工装看作一个整体的轴对称球面,使加工简化,有效解决了离轴镜加工难的问题,无需进行离轴镜子母镜的拼接或离轴镜研磨抛光后切割难等问题,亦可大大降低制造成本,一套工装可用于批量生产,重复使用,是一种快捷低成本的离轴球面镜的加工方法。

57.本发明的加工方法便捷有效,加工精度高,风险低,最后加工得到的离轴球面镜的合格率可以到达100%,尤其在批量生产中质量稳定、经济、快捷。

58.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。以上所述仅是本技术的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其他场合的,均应视为本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。