一种基于分部造球的双层碱性球团及其制备工艺

【技术领域】

1.本发明涉及铁矿粉球团技术领域,尤其涉及一种基于分部造球的双层碱性球团及其制备工艺。

背景技术:

2.近年来,随着球团入炉比例逐年增加,向球团中配加钙质熔剂,提高球团碱度成为诸多企业研发的重点。但在碱性球团制备过程中,常存在球团碱度偏析、球团氧化焙烧性能较差和球团质量较差等问题。生产实践常认为,碱性熔剂为高熔点物质,提高球团内部碱性熔剂配比,易导致球团爆裂温度降低,所需预热温度过高。基于此,提出一种分部造球工艺,将球团碱度分为内层碱度和外层碱度,重点控制球团内外层碱度配比和内外层厚度,实现球团碱度的合理化分配,针对高碱度、高硅矿和高液相球团提供了合理化生产碱性球团的新型球团制备工艺。对优化铁矿粉球团工艺,提高球团入炉比例,促进低碳绿色冶炼具有十分重要的意义。

3.根据文献调研可知,针对分部造球工艺的开发和双层球团制备,前人学者已有相关研究。文献(郭宇峰,王帅,陈凤,等人。一种用于制备双层球团的配料及返料系统[p]。湖南省:cn 113652546a,2021.11.16。)研究开发了一种用于制备双层球团的配料及返料系统,包括内层球配料混料设施、外层球配料混料设施、返料设施以及双层球团智能配料控制系统,有效促进双层球团工艺的应用于推广。文献(陈凤,杨凌志,王帅,等人。一种制造双层球团的双圆盘造球机及其控制球团粒度的方法[p]。湖南省:cn 113634194a,2021.11.12。)研究开发了一种制造双层球团的双圆盘造球机及其控制球团粒度的方法。适用于批量制造强度高、粒度均匀的双层球团。文献(吝章国,孙玉虎,张艳允,等人。一种双层结构球团的制造方法及生产设备[p]。河北省:cn 104099466a,2014.10.15。)研究开发了一种双层结构球团的制造方法及生产设备,将造球过程和焙烧过程中易产生不利影响的矿料投放在内层造球盘中作为球核,将造球性能好、利于焙烧的矿料投放到外层造球盘中长大成球团,使之成为内外层结构的球团矿,避免了矿料中的不利因素对球团的影响。文献(游想琴,刘晓明,王金龙,等人。一种能够生产具有内外两层结构球团矿的造球装置[p]。河北省:cn 203976886u,2014.12.03。)

[0004]

研究开发了一种能够生产具有内外两层结构球团矿的造球装置,将对球团生产过程存在不利因素的矿粉作为球体内核,而对生产有利的矿粉作为球团的外层,形成的双层结构可以满足生产的需要,实现资源在球团分部上的合理应用,达到优化配料、降本增效的目的。

[0005]

所有这些研究为开发针对碱性球团的分部造球工艺提供了良好的研究思路。但是在先前的研究中,特别是针对双层球团制备工艺的开发,多针对造球设备的优化,以及球团企业返矿等的循环利用,对于造球工艺中球团粒度控制,水分控制和碱度控制等研究少,特别是针对碱性球团的双层球团开发技术研究匮乏,因此,开发针对国内矿粉的双层碱性球团,提高碱性球团产量和质量成为亟待解决的问题。

[0006]

针对上述技术问题,本发明专利旨在提供一种基于分部造球的双层碱性球团及其制备工艺,该工艺首先将碱性熔剂与矿粉混合制备高碱度核心,然后在高碱度核心外粘附一层微细粉矿粉层,形成高碱度核心加上酸性外壳结构的双层碱性球团。重点控制球团的碱度分部和内外层球团粒径分部,实现球团碱度和质量的同步优化。不仅减少了高碱度球团可能出现的球团粘接脱粉等问题,还优化了球团结构,为国内常见的高硅低品位复杂矿制备碱性球团提供了新的思路。为优化碱性球团生产工艺,改善碱性球团性能,开拓了新的碱性球团制备方案。对新型推广碱性球团制备工艺,促进高炉综合炉料球团比例提高具有十分重要的意义。

[0007]

因此,有必要研究一种基于分部造球的双层碱性球团及其制备工艺来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现要素:

[0008]

有鉴于此,本发明提供了一种基于分部造球的双层碱性球团及其制备工艺,不仅减少了高碱度球团可能出现的球团粘接脱粉等问题,还优化了球团内部结构,为国内常见的低品位复杂矿制备碱性球团提供了新的思路。

[0009]

一方面,本发明提供一种基于分部造球的双层碱性球团及其制备工艺,所述双层碱性球团制备工艺首先将碱性熔剂与矿粉混合制备高碱度核心,然后在高碱度核心外粘附一层微细粉矿粉层,形成高碱度核心加上酸性外壳结构的双层碱性球团。

[0010]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述双层碱性球团制备工艺具体包括:

[0011]

s1:混矿,混矿过程中控制原料中铁矿粉、碱性熔剂和膨润土的粒度、配加量和水分含量;

[0012]

s2:通过s1中混矿后的原料制备高碱度核心,制备过程保持核心部分钙质熔剂、膨润土与矿粉混匀充分,同时保持外层部分膨润土与矿粉混匀充分;

[0013]

s3:通过s2中的高碱度核心制备核心部分碱性小球,制备过程控制碱性球团核心部分的小球粒径分部;

[0014]

s4:对s3中核心部分碱性小球黏附酸性外层,将合格碱性小球加入第二个造球设备,粘附酸性外层;

[0015]

s5:对s4中粘附酸性外层的核心部分碱性小球进行造球,通过预设球团长大尺寸与理论计算值相符,控制造球时间和造球设备倾角;

[0016]

s6:对s5中完成造球的双层碱性球进行筛选,控制生球粒径、水分含量和强度,通过干燥、预热、焙烧和冷却获得双层碱性球团。

[0017]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s1具体为:在混矿过程控制原料中铁矿粉、钙质熔剂和膨润土的粒度水平,要求铁矿粉74μm以下粒径占比达到80%以上,要求钙质熔剂74μm以下粒径占比达到100%,要求膨润土74μm以下粒径占比达到100%。

[0018]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s1中钙质熔剂包括但不限于石灰石、生石灰和消石灰。

[0019]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s1中钙

质熔剂为生石灰时,加水量控制具体为生石灰完全消化,同时矿粉与钙质熔剂充分混匀。

[0020]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s2中核心部分碱性球团碱度需根据成品球所需碱度进行调控,碱度通过内外层配比进行计算得到。

[0021]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s4中的外层为配加膨润土的酸性混合料,造球时间为两次造球所用时间之和。

[0022]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s5中碱性小球粘附酸性混合料长大过程,控制时间在4-6min,外层厚度控制在2-3mm。

[0023]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s6中控制球团粒度和生球强度用于保证球团碱度的均匀性,减少因为外层过薄或过厚导致的碱度不均现象。

[0024]

如上所述的方面和任一可能的实现方式,进一步提供一种双层碱性球团,所述双层碱性球团的球团内层碱度高于外层,且球团内层孔隙之间依靠液相进行粘接固结;球团外层固相间依靠连晶固结。

[0025]

与现有技术相比,本发明可以获得包括以下技术效果:

[0026]

本发明专利旨在提供一种基于分部造球的双层碱性球团及其制备工艺,该工艺首先将碱性熔剂与矿粉混合制备高碱度核心,然后在高碱度核心外粘附一层微细粉矿粉层,形成高碱度核心加上酸性外壳结构的双层碱性球团。同时通过重点控制球团的碱度分部和内外层球团粒径分部,实现了球团碱度和质量的同步优化。同时分部造球制备碱性球团,不仅减少了高碱度球团可能出现的球团粘接脱粉等问题,还优化了球团内部结构,为国内常见的低品位复杂矿制备碱性球团提供了新的思路。有利于促进高炉低碳绿色冶炼,为碱性球团生产高碱度高质量奠定了基础。对优化球团矿制备工艺以及焙烧制度具有十分重要的意义。

[0027]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

【附图说明】

[0028]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0029]

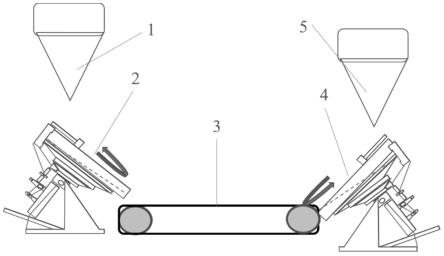

图1是本发明一个实施例提供的双层碱性球团制备工艺的立体图;

[0030]

图1中1为碱性球核混料设备,2为第一部制备碱性球核的球团制备设备,3为运输碱性小球的设备,4为碱性球团粘附外层设备,5为外层物料配料设备;

[0031]

图2是本发明一个实施例提供的双层球团示意图。

[0032]

图2中1为双层碱性球团酸性外层,2为碱性球团高碱度核心。

【具体实施方式】

[0033]

为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

[0034]

应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基

于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0035]

在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

[0036]

本发明提供一种基于分部造球的双层碱性球团及其制备工艺,所述双层碱性球团制备工艺首先将碱性熔剂与矿粉混合制备高碱度核心,然后在高碱度核心外粘附一层微细粉矿粉层,形成高碱度核心加上酸性外壳结构的双层碱性球团。

[0037]

所述双层碱性球团制备工艺具体包括:

[0038]

s1:混矿,混矿过程中控制原料中铁矿粉、碱性熔剂和膨润土的粒度、配加量和水分含量;

[0039]

s2:通过s1中混矿后的原料制备高碱度核心,制备过程保持核心部分钙质熔剂、膨润土与矿粉混匀充分,同时保持外层部分膨润土与矿粉混匀充分;

[0040]

s3:通过s2中的高碱度核心制备核心部分碱性小球,制备过程控制碱性球团核心部分的小球粒径分部;

[0041]

s4:对s3中核心部分碱性小球黏附酸性外层,将合格碱性小球加入第二个造球设备,粘附酸性外层;

[0042]

s5:对s4中粘附酸性外层的核心部分碱性小球进行造球,通过预设球团长大尺寸与理论计算值相符,控制造球时间和造球设备倾角;

[0043]

s6:对s5中完成造球的双层碱性球进行筛选,控制生球粒径、水分含量和强度,通过干燥、预热、焙烧和冷却获得双层碱性球团。

[0044]

所述s1具体为:在混矿过程控制原料中铁矿粉、钙质熔剂和膨润土的粒度水平,要求铁矿粉74μm以下粒径占比达到80%以上,要求钙质熔剂74μm以下粒径占比达到100%,要求膨润土74μm以下粒径占比达到100%。

[0045]

所述s1中钙质熔剂包括但不限于石灰石、生石灰和消石灰。

[0046]

所述s1中钙质熔剂为生石灰时,加水量控制具体为生石灰完全消化,同时矿粉与钙质熔剂充分混匀。

[0047]

所述s2中核心部分碱性球团碱度需根据成品球所需碱度进行调控,碱度通过内外层配比进行计算得到。

[0048]

所述s4中的外层为配加膨润土的酸性混合料,造球时间为两次造球所用时间之和。

[0049]

所述s5中碱性小球粘附酸性混合料长大过程,控制时间在4-6min,外层厚度控制在2-3mm。

[0050]

所述s6中控制球团粒度和生球强度用于保证球团碱度的均匀性,减少因为外层过薄或过厚导致的碱度不均现象。

[0051]

本发明还提供一种双层碱性球团,有效调节了碱性球团内部的液相分布状态,设计了球团的双层碱度结构,其中球团内层碱度远高于外层,且内层孔隙较为发达,多依靠液相之间的粘接进行固结;球团外层碱度较低,多依靠固相间连晶固结,液相含量较低,球团外层厚度严格控制,保证了球团外层致密度适宜和内层液相体系强度较高。

[0052]

本发明提供一种基于分部造球的双层碱性球团及其制备工艺,如图1所示,该工艺首先将碱性熔剂与矿粉混合制备高碱度核心,然后在高碱度核心外粘附一层微细粉矿粉层,形成高碱度核心加上酸性外壳结构的双层碱性球团。同时通过重点控制球团的碱度分部和内外层球团粒径分部,实现了球团碱度和质量的同步优化。同时分部造球制备碱性球团,不仅减少了高碱度球团可能出现的球团粘接脱粉等问题,还优化了球团内部结构,为国内常见的低品位复杂矿制备碱性球团提供了新的思路。包括如下实验步骤:

[0053]

(1)首先需在混矿过程控制原料中铁矿粉、钙质熔剂和膨润土的粒度水平,要求铁矿粉74μm以下粒径占比达到80%以上,要求钙质熔剂74μm以下粒径占比达到100%,要求膨润土74μm以下粒径占比达到100%;

[0054]

(2)首先是核心碱性球团的制备,重点控制碱性球团核心的碱度水平,然后通过造球设备制备适宜粒径的球团核心;

[0055]

(3)筛分适宜粒径的碱性球团小球,保证小球粒径范围在10-12mm,抗压强度满足运输标准;

[0056]

(4)采用铁矿粉混合少量膨润土作为碱性球团外层的原料,控制第二个造球设备倾斜角度在47

°

,控制造球时间稳定在12-15min;

[0057]

(5)适宜粒径的碱性小球通过皮带运输至第二个造球设备,碱性小球在第二个造球设备中生长发育成具有适宜粒径的双层球团,球团结构如图2所示;

[0058]

(6)筛分适宜粒度(14-16mm)的双层球团,测量双层球团强度,要求生球抗压强度大于12n,落下次数大于5次。

[0059]

所述步骤一中输入钙质添加剂是指石灰石和生石灰、消石灰等含钙矿物,其中采用生石灰作为钙质熔剂时,需控制加水量保证消化充分,并且保证矿粉与钙质熔剂充分混匀;

[0060]

所述步骤二中核心部分碱性球团碱度需根据成品球所需碱度进行调控,碱度通过内外层配比进行计算得到;

[0061]

所述步骤四中的外层为配加膨润土的酸性混合料,造球时间为两次造球一共所用时间。

[0062]

所述步骤五中的碱性小球粘附酸性混合料长大过程,控制时间一般在5min,外层厚度控制在2-3mm;

[0063]

所述步骤六中控制球团粒度和生球强度,可有效保证球团碱度的均匀性,减少因为外层过薄或过厚导致的碱度不均现象。

[0064]

实施例1:分部制备双层碱性球团案例

[0065]

采用磁铁矿混合生石灰制备碱度0.8的碱性球团,核心部分碱度控制在1.2,膨润土加入量为1.2%,水分添加量为9.0%。通过圆盘造球机制备碱度为核心小球,球团粒径控制在10-12mm,筛分得到适宜粒径的高碱度小球。采用高碱度小球作为核颗粒,在造球机中加入部分未添加钙质熔剂的矿粉,促使球团生长发育,密实完成后筛分得到14-16mm粒径的合格球团,测量生球强度发现,生球抗压强度可达到12.5n,落下次数可到6次。

[0066]

本发明通过重点控制球团的碱度分部和内外层球团粒径分部,实现了球团碱度和质量的同步优化。同时分部造球制备碱性球团,不仅减少了高碱度球团可能出现的球团粘接脱粉等问题,还优化了球团内部结构,为国内常见的低品位复杂矿制备碱性球团提供了

新的思路。有利于促进高炉低碳绿色冶炼,为碱性球团生产高碱度高质量奠定了基础。对优化球团矿制备工艺以及焙烧制度具有十分重要的意义。

[0067]

以上对本技术实施例所提供的一种基于分部造球的双层碱性球团及其制备工艺,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

[0068]

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

[0069]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

[0070]

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

[0071]

上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。