1.本发明涉及热防护技术领域,具体涉及一种核壳结构陶瓷粉体、陶瓷粉体改性的隔热材料及其制备方法。

背景技术:

2.本发明对于背景技术的描述属于与本发明相关的相关技术,仅仅是用于说明和便于理解本发明的

技术实现要素:

,不应理解为申请人明确认为或推定申请人认为是本发明在首次提出申请的申请日之前的现有技术。

3.以气凝胶为代表的纳米多孔隔热材料具有轻质、高效隔热、性能稳定等诸多优点,目前已在国内外航天、深空探测以及民用隔热保温领域被广泛应用。但是,随着应用需求的进一步延伸,市场对该类材料性能提出了更高的需求。例如,以二氧化硅、氧化铝气凝胶为代表,其在中低温区域隔热性能良好,但材料本身对红外辐射透过性较好,因此对于红外辐射占主导的高温区隔热性能相对较弱。与此同时,除隔热性能外,为了进一步提升材料的多功能性,还需要材料在具有良好隔热性能的同时具有更多的功能性,现有的成熟材料制备方法显然无法满足这些需求。

4.功能陶瓷粉体是一类结构、功能可调的粉体原材料,常用于复合材料制备、性能优化等工艺方法中,往往可以通过少量的掺混使复合材料性能得到巨大提升。但是,这种掺混效率必须建立在均匀分散的基础之上,掺混过程中粉体的不均匀性、聚集性都会对材料的稳定性及性能产生不利影响,因而限制了该手段对制备高性能隔热材料的应用范围。

5.专利cn201910924338.9通过将(气凝胶)纳米粉体与功能陶瓷粉体进行机械混合分散后再模压成型的方法可以得到具有良好功能性的纳米隔热材料。但是,这种气凝胶粉体与功能陶瓷粉体机械分散的方式必然的牺牲了复合材料的整体性,在一定程度上牺牲了材料的力学性能。

6.专利cn201410206827.8提供了一类通过陶瓷粉体直接向前驱体溶液种分散的方式,该类符合方式需要控制快速凝胶过程防止凝胶前粉体沉降,一方面缩短了复合的工艺窗口,,另一方面也限制了陶瓷粉体的种类。

7.专利cn107032736a提供了一类在纤维预制体种进行功能陶瓷粉体分散的方式,这类方式具有很好的分散性,但陶瓷粉体需要原位形成,并与纤维预制体一起进行高温处理,对于无法通过溶胶凝胶反应获得,或者高温处理温度高于纤维预制体的功能陶瓷粉体掺混适用性有限。

8.专利cn200410086547.4、专利cn202210046720.6、专利cn202111608220.9、专利cn202011439050.1分别报道了一类具有核壳结构的功能陶瓷粉体制备方法,通过液相或气相包覆的方式,可在粉体外表面形成可控的核壳结构,但是,这种包覆需要核壳之间具有良好的匹配性,适用的粉体类型有特定范围,且一般为单层包覆,流程相对复杂。

9.专利cn201811482732.3提供了一种借助混合气氛配合激光高温氧化制备氧化物核壳结构的方法,可以形成具有氧化硅包覆碳化硅的核壳结构,但需要先经历造粒、模压成

型再形成核壳结构,最后得到由核壳结构组成的复合材料而不是具有核壳结构的粉体,同样这种方式一般只能得到单层的核壳结构。

10.本发明为了规避上述陶瓷粉体及陶瓷粉体改性隔热材料制备中所不能覆盖的一方面,提供了一种通用型陶瓷粉体可控核壳结构制备方法,同时提供了一种通用型的隔热材料改性方法及隔热材料,所属隔热材料包含可控核壳结构的功能陶瓷粉体。

发明内容

11.本发明实施例的目的是提供一种核壳结构陶瓷粉体、陶瓷粉体改性的隔热材料及其制备方法,所述核壳结构陶瓷粉体具有优异的溶液分散性,所述陶瓷粉体改性的改性隔热材料具有优异的综合隔热性能。

12.为实现本发明的目的,本发明采用以下技术方案:

13.本发明在第一方面提供了一种核壳结构陶瓷粉体的制备方法,其包括如下步骤:

14.采用稀硝酸对原料陶瓷粉体进行清洗并干燥,除去金属及其盐杂质离子;

15.将清洗干燥后的陶瓷粉体置于惰性气氛中加热,然后转移至氧化气氛下进行选择性氧化,在陶瓷粉体表面选择性形成氧化薄层,该氧化气氛由氧化组分和惰性组分组成,完成后进行冷却;

16.重复上述的加热、选择性氧化及冷却操作若干次,并调整氧化温度、氧化组分的体积比及退火速率,得到结构可控的核壳结构陶瓷粉体。

17.优选地,所述原料陶瓷粉体为碳化硅、碳化硼、氮化硅、氮化硼、金属碳化物、金属碳化物、金属氮化物中的一种,或者为包含碳、硅、氮、氧、金属中至少三种元素的非最高氧化态陶瓷粉体,该非最高氧化态陶瓷粉体包含碳化物、氮化物、硼化物中的两种以上。

18.优选地,所述原料陶瓷粉体的平均粒径r≤1μm,纯度≥99%,粒径分布在r

±

10%r之间的占比≥95%。

19.优选地,所述稀硝酸的浓度为0.01~4mol/l。

20.优选地,所述清洗次数为3~5次,清洗方法为直接浸泡、浸泡搅拌、加热搅拌、超声浸泡或微波浸泡中的一种,清洗时间为5~360min。

21.优选地,所述干燥方法为离心和烘干。

22.优选地,所述惰性气氛为氮气、氩气中的一种或两种混合;所述惰性气氛中加热的温度为600~1200℃。

23.优选地,所述氧化组分为由氧气、1~18碳的含氟烃类、1~18碳的含氯烃类、1~18碳的含溴烃类和二氧化碳中的至少一种组成,所述惰性组分为由氮气、氩气中的至少一种组成,所述氧化组分的体积占比为5%~80%。

24.优选地,所述选择性氧化的时间为0.5~5h。

25.优选地,所述冷却的方法为程序冷却、随炉冷却、室温冷却或低温骤冷,该低温骤冷为干冰浴或液氮浴。

26.优选地,所述重复的次数为1~5次。

27.本发明在第二方面提供了一种陶瓷粉体改性的隔热材料的制备方法,其包括如下步骤:

28.将具备在溶剂中稳定分散性的核壳结构陶瓷粉体分散至隔热材料前驱体溶液中,

所述核壳结构陶瓷粉体由本发明的第一方面所述的方法制备得到;

29.经历溶胶/纤维预制体复合、溶胶-凝胶反应、凝胶老化、溶剂置换、超临界干燥等常规操作后,获得陶瓷粉体改性的隔热材料。

30.优选地,若所述核壳结构陶瓷粉体不具备在溶剂中稳定分散性,则利用亲水性或亲油性改性剂对所述核壳结构陶瓷粉体通过气相改性或液相浸泡进行表面改性,使所述核壳结构陶瓷粉体具备在水性或油性溶剂中稳定分散性。

31.优选地,所述核壳结构陶瓷粉体在隔热材料前驱体溶液中的固含量为0.1%~40%,优选4%~25%,更优选8%~15%。

32.优选地,所述隔热材料为二氧化硅气凝胶、氧化铝气凝胶、氧化锆气凝胶、酚醛气凝胶、聚酰亚胺气凝胶、碳气凝胶的气凝胶复合材料。

33.本发明在第三方面提供了一种核壳结构陶瓷粉体,其由本发明第一方面所述的方法制备得到。

34.本发明在第四方面提供了一种陶瓷粉体改性的隔热材料,其由本发明第二方面所述的方法制备得到。

35.本发明实施例具有如下有益效果:

36.(1)本发明提供的核壳结构陶瓷粉体制备方法具有良好的普适性,通过控制氧化参数及冷却/循环次数可以在功能陶瓷表面形成结构可调的多层氧化结构,在不影响陶瓷功能性的基础上大幅增加了其分散适应性及反应活性,可适应于各类水系、油系溶胶体系的快速、高固含量、稳定分散,可谓隔热材料的功能改性提供广泛的可选性。

37.(2)由本发明技术方法所采用的陶瓷粉体氧化方式为热氧化,氧化气氛为氧气等低成本易得物质,具有操作简单、成本低廉的特点。

38.(3)本发明技术方法所得到的核壳结构陶瓷粉体在对隔热材料改性的过程中不需要任何特殊处理,对原有材料成型工艺具有良好的适应性,仅根据原工艺的溶剂体系选取对应的粉体类型即可实现材料制备,操作简单,性价比高,非常适用于工业化推广。

附图说明

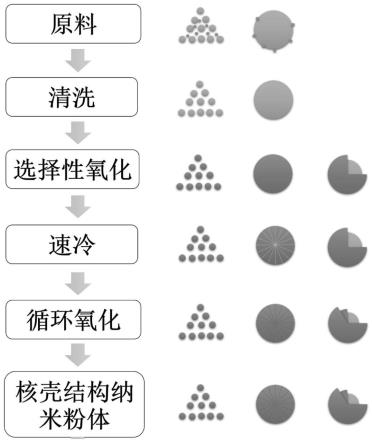

39.图1是本发明的一种核壳结构陶瓷粉体的制备流程图。

40.图2是本发明的一种陶瓷粉体改性的隔热材料的制备流程图。

具体实施方式

41.下面结合实施例对本技术进行进一步的介绍。

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。不同实施例之间可以替换或者合并组合,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些实施例获得其他的实施方式。

43.本发明在第一方面提供了一种核壳结构陶瓷粉体的制备方法,其包括如下步骤:

44.1)清洗:采用稀硝酸对原料陶瓷粉体进行清洗并干燥,除去微量的金属及其盐杂质离子;

45.2)选择性氧化:将清洗干燥后的陶瓷粉体置于惰性气氛中并加热至恒定温度,随

后采用氧化气氛对粉体进行选择性氧化,在陶瓷粉体表面选择性形成氧化薄层;

46.3)冷却:选择性氧化完成后将粉体冷却;

47.4)循环氧化:重复选择性氧化及冷却操作,并不断调整氧化温度、氧化组分的分压及退火速率,得到结构可控的核壳结构陶瓷粉体。

48.在一些优选的实施方式中,在步骤1)中,所述原料陶瓷粉体为由碳化硅、碳化硼、氮化硅、氮化硼、金属碳化物、金属碳化物、金属氮化物等二元(两种元素)功能陶瓷粉体,或者由碳、硅、氮、氧、金属等组成的非最高氧化态多元(三种元素及以上)功能陶瓷粉体组成的组。该非最高氧化态多元功能陶瓷粉体包含碳化物、氮化物、硼化物中的两种以上。

49.在一些优选的实施方式中,在步骤1)中,所述原料陶瓷粉体的平均粒径r≤1μm,纯度≥99%,粒径分布在r

±

10%r之间的占比应≥95%。

50.在一些优选的实施方式中,在步骤1)中,所述稀硝酸浓度为0.01~4mol/l(例如0.01mol/l、0.1mol/l、0.2mol/l、0.5mol/l、1mol/l、2mol/l、3mol/l、4mol/l)。

51.在一些优选的实施方式中,在步骤1)中,所述清洗次数为3~5次,清洗方式为直接浸泡、浸泡搅拌、加热搅拌、超声浸泡或微波浸泡中的一种,时间为5~360min。

52.在一些优选的实施方式中,在步骤1)中,所述干燥方式为离心和烘干。

53.在一些优选的实施方式中,在步骤2)中,所述惰性气氛为选用氮气、氩气中的一种或多种。

54.在一些优选的实施方式中,在步骤2)中所述恒定温度为600~1200℃(例如600℃、700℃、800℃、850℃、900℃、950℃、1000℃、1200℃)。

55.本发明人发现,该类陶瓷粉体在特定粒径之下有一定的氧化特性,且随粒径变化其氧化特性会呈现出显著的差异性,可利用氧化的方式,选取粒径均一的陶瓷粉体,在不显著改变陶瓷粉体性能的基础上控制陶瓷表面,可控的形成具有一定亲水性或反应活性的氧化物壳层,从而增加其在溶剂中的分散性。

56.在一些优选的实施方式中,在步骤2)中所述氧化气氛为由氧气、1~18碳的含氟烃类、1~18碳的含氯烃类、1~18碳的含溴烃类、二氧化碳中的一种或多种组成的氧化组分与由氮气、氩气中的一种或多种组成的惰性组分,按氧化组分占5%~80%的体积比例混合而成;该氧化气氛的混合气总压为环境压力,每500g粉体混合气流速为10~1000l/h。

57.在一些优选的实施方式中,在步骤2)中,氧化时间为0.5~5h。

58.在一些优选的实施方式中,在步骤3)中,所述冷却方式为程序冷却、随炉冷却、室温冷却、低温骤冷中的一种,其中低温骤冷选用干冰浴或液氮浴。

59.本发明人发现,由于氧化物层与芯层具有显著不同的热膨胀特性,利用高温氧化后的冷却操作,可实现氧化物层表面裂纹的产生,为下一次氧化循环提供可氧化的位点,同时增加表面氧化层的粗糙性,利于粉体浸润性的增加及后其表面反应活性的提升,选用不同的冷却程序可以实现裂纹数量和程度的有效控制。

60.在一些优选的实施方式中,在步骤4)中,所述循环氧化方式所采用的氧化参数、时间及循环次数可根据粉体表面状态进行随即调整,直至满足要求。一般地,循环次数为1~5次;循环中的氧化温度、氧化组分体积比及氧化时间采用不高于前次的逐次递减方案设置。

61.本发明在第二方面提供了一种陶瓷粉体改性隔热材料的制备方法,其包括如下步骤:

62.将在溶剂中具备稳定分散性的核壳结构陶瓷粉体分散至隔热材料前驱体溶液中,所述核壳结构陶瓷粉体由本发明的第一方面所述的方法制备得到;

63.经历溶胶/纤维预制体复合、凝胶反应、老化、溶剂置换、干燥等常规操作后,获得具有陶瓷粉体改性特性的隔热材料。

64.在一些优选的实施方式中,若所述核壳结构陶瓷粉体不具备在溶剂中稳定分散性,则利用改性剂对核壳结构陶瓷粉体进行表面改性,得到具有良好分散性的核壳结构陶瓷粉体;所述改性剂为亲水性改性剂或亲油性改性剂;所述表面改性的方法为通过气相改性或液相浸泡两种方式进行,当粉体在改性前已满足分散性要求时,可不进行改性。

65.本技术的发明人发现,氧化完成的核壳结构陶瓷粉体表面的粗糙氧化层具有良好的亲水性及反应活性,多种功能更陶瓷粉体在完成氧化后可在水系溶剂中稳定分散。与此同时,粗糙氧化壳层表面富含羟基,可通过改性剂进行亲水或亲油改性,增加粉体的亲水性或则使粉体具有亲油性,能在广泛的水系或油系溶剂体系中稳定分散,最终实现对隔热材料的高效改性。

66.在一些优选的实施方式中,所述改性陶瓷粉体在隔热材料前驱体溶液中的固含量为0.1%~40%,优选4%~25%,更优选8%~15%。本技术的发明人发现,该固含量是造成制备的隔热材料的隔热性能提升的关键因素,其中,当固含量在4%~25%之间时,隔热性能提升可维持在50%~65%;当固含量在8%~15%时,隔热性能达到最优值即65%左右;固含量小于8%时,性能曲线为递增趋势,固含量大于15%时,性能曲线为递减趋势。

67.在一些优选的实施方式中,所述隔热材料为二氧化硅气凝胶、氧化铝气凝胶、氧化锆气凝胶、酚醛气凝胶、聚酰亚胺气凝胶、碳气凝胶等气凝胶复合材料。

68.本技术的发明人发现,对复合材料的改性仅需要将本发明制备的改性陶瓷粉体分散到制备隔热材料所需的前驱体溶液中即可,除此以外不在需要额外的操作,按照气凝胶隔热材料原有工艺进行即可实现功能陶瓷改性隔热材料的制备,并获得原有性能不下降,同时叠加功能陶瓷粉体性能的改性隔热材料。

69.本发明在第三方面提供了一种核壳结构陶瓷粉体,所述核壳结构陶瓷粉体由本发明第一方面所述的方法制备得到。所述核壳结构陶瓷粉体相对于作为原料使用的所述陶瓷粉体具有多层、可控结构的氧化物壳层,具有更好的溶剂分散性、更高的表面状态反应可调性以及不变的电、磁、光、热等功能特性。所述核壳结构纳米粉体相对于原料纳米粉体的溶液分散性大幅提升,在40%的固含量下可在溶剂中稳定保持时间>6h。

70.本发明在第四方面提供了一种陶瓷粉体改性的隔热材料,由本发明第二方面所述的方法制备得到。所述陶瓷粉体改性隔热材料在保持原有性能的基础上,还具备功能陶瓷粉体所外叠加的特定电、磁、光、热等功能特性。

71.以下结合具体实施例详细说明本发明,但是本发明的保护范围不限制于这些实施例。

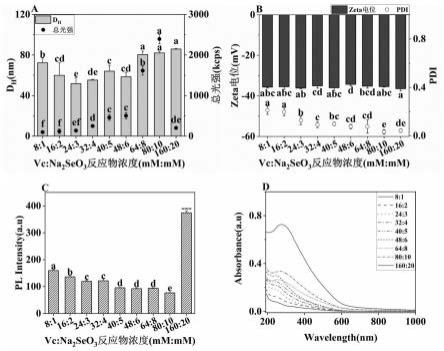

72.实施例1

73.选取平均粒径200nm的碳化硅粉体500g,采用1mol/l稀硝酸超声浸洗10min,浸洗3次后洗净烘干。将粉体在氮气气氛中加热到800℃保温1h,随后向体系中通入氧气、氮气混合气,比例4:7,气流量60l/h,氧化时间2h,后室温冷却。循环氧化3次,气氛比例不变,氧化时间每次递减0.5h,得到核壳结构的碳化硅粉体。

74.在硅溶胶前驱液中按固含量40%对所得到的核壳结构碳化硅粉体进行分散,6h后不发生沉降。将具有核壳结构的粉体按0.1%固含量分散至硅溶胶前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、溶剂置换以及超临界干燥等行业人员熟知的气凝胶复合材料制备步骤,进行气凝胶复合材料的制备,最终得到功能陶瓷粉体改性的隔热材料。但经对比测试,所制备得到的材料与不加入陶瓷粉体所制备得到的气凝胶复合材料室温热导率及力学性能一致,但800℃热导率降低了50%,在不改变室温隔热性能、力学性能的同时,有效实现高温隔热性能的大幅提升。

75.实施例2

76.选取平均粒径100nm的氮化铝粉体500g,采用0.01mol/l稀硝酸超声浸洗360min,浸洗4次后洗净烘干。将粉体在氮气气氛中加热到1200℃保温1h,随后向体系中通入氧气、氮气混合气,比例2:8,气流量120l/h,氧化时间0.5h,后室温冷却。循环氧化2次,氧化时间不变,氧化气氛比例分别为1.5:8.5、1:9,得到核壳结构的氮化铝粉体。

77.在硅溶胶前驱液中按固含量30%对所得到的核壳结构氮化铝粉体进行分散,6h后不发生沉降。将具有核壳结构的粉体按4%固含量分散至硅溶胶前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、溶剂置换以及超临界干燥等行业人员熟知的气凝胶复合材料制备步骤,进行气凝胶复合材料的制备,最终得到功能陶瓷粉体改性的隔热材料。但经对比测试,材料室温热导率、透波率性能及力学性能与不加入陶瓷粉体所制备得到的气凝胶复合材料一致,说明掺混并未牺牲材料结构及关键性能,但经对比测试,改性后材料1000℃热导率降低了60%,有效实现高温隔热性能的大幅提升。

78.实施例3

79.选取平均粒径50nm的碳化锆粉体500g,采用4mol/l稀硝酸超声浸洗5min,浸洗5次后洗净烘干。将粉体在氮气气氛中加热到600℃保温1h,随后向体系中通入氧气、氮气混合气,比例4:6,气流量15l/min,氧化时间3h,后室温冷却。循环氧化1次,氧化时间不变,氧化气氛比例分别为4:6、3:7。采用油性改性剂浸泡粉体30min,烘干,得到核壳结构的碳化锆粉体。

80.将核壳结构的碳化锆粉体在酚醛树脂乙醇溶液前驱液中按固含量35%进行分散,6h后不发生沉降。将具有核壳结构的粉体按30%固含量分散至酚醛树脂乙醇溶液前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、干燥剂抗氧化处理等步骤,得到陶瓷粉体改性后的酚醛气凝胶复合材料。经与未经陶瓷粉体改性的酚醛气凝胶材料进行对比测试,材料在1000℃/2000s单面考核下的高温失重率下降了60%,改性后的抗氧化性能显著提升。

81.实施例4

82.选取平均粒径100nm的碳化硼粉体500g,采用1mol/l稀硝酸超声浸洗10min,浸洗3次后洗净烘干。将粉体在氮气气氛中加热到800℃保温1h,随后向体系中通入氧气、氮气混合气,比例3:7,气流量10l/h,氧化时间5h,后室温冷却。循环氧化4次,气氛比例不变,氧化时间每次递减0.5h,得到核壳结构的碳化硅粉体。

83.在硅溶胶前驱液中按固含量20%对所得到的核壳结构氮化铝粉体进行分散,6h后不发生沉降。将具有核壳结构的粉体按8%固含量分散至硅溶胶前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、溶剂置换以及超临界干燥等行业人员熟

知的气凝胶复合材料制备步骤,进行气凝胶复合材料的制备,最终得到功能陶瓷粉体改性的隔热材料。但经对比测试,所制备得到的材料与不加入陶瓷粉体所制备得到的气凝胶复合材料室温热导率及力学性能一致,但1200℃热导率降低了65%,在不改变室温隔热性能、力学性能的同时,有效实现高温隔热性能的大幅提升。

84.实施例5

85.选取平均粒径1μm的碳化硼粉体500g,采用1mol/l稀硝酸超声浸洗10min,浸洗3次后洗净烘干。将粉体在氮气气氛中加热到800℃保温1h,随后向体系中通入氧气、氮气混合气,比例3:7,气流量1000l/h,氧化时间3h,后室温冷却。循环氧化2次,气氛比例不变,氧化时间每次递减0.5h,得到核壳结构的碳化硼粉体。

86.在硅溶胶前驱液中按固含量30%对所得到的核壳结构氮化铝粉体进行分散,6h后不发生沉降。将具有核壳结构的粉体按10%固含量分散至硅溶胶前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、溶剂置换以及超临界干燥等行业人员熟知的气凝胶复合材料制备步骤,进行气凝胶复合材料的制备,最终得到功能陶瓷粉体改性的隔热材料。但经对比测试,所制备得到的材料与不加入陶瓷粉体所制备得到的气凝胶复合材料室温热导率及力学性能一致,但1200℃热导率降低了65%,在不改变室温隔热性能、力学性能的同时,有效实现高温隔热性能的大幅提升。

87.对比例1

88.选取平均粒径200nm的碳化硅粉体500g,不经任何处理,在硅溶胶前驱液中按固含量40%对所得到的核壳结构碳化硅粉体进行分散,10min后出现明显沉降。将具上述粉体按5%固含量分散至硅溶胶前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、溶剂置换以及超临界干燥等行业人员熟知的气凝胶复合材料制备步骤,进行气凝胶复合材料的制备,最终得到功能陶瓷粉体改性的隔热材料。经对比测试,改性后材料热导率及力学性能无显著变化,说明粉体为有效形成分散,不具备功能该性能的能力。

89.对比例2

90.选取平均粒径100nm的氮化铝粉体500g不经任何处理,在专利cn201010294784.5实施例一中所述硅溶胶中按固含量40%进行分散,5min后出现明显沉降。将具有核壳结构的粉体按4%固含量分散至硅溶胶前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、溶剂置换以及超临界干燥等行业人员熟知的气凝胶复合材料制备步骤,进行气凝胶复合材料的制备,最终得到功能陶瓷粉体改性的隔热材料。经对比测试,改性后材料热导率、透波性能及力学性能无显著变化,说明粉体未有效形成分散,不具备功能该性能的能力。

91.对比例3

92.选取平均粒径50nm的碳化锆粉体500g,采用1mol/l稀硝酸超声浸洗10min,浸洗三次后洗净烘干。将粉体在氮气气氛中加热到600℃保温1h,随后向体系中通入氧气、氮气混合气,比例4:6,气流量15l/min,氧化时间3h,后室温冷却。循环氧化2次,氧化时间不变,氧化气氛比例分别为4:6、3:7。采用油性改性剂浸泡粉体30min,烘干。得到核壳结构的碳化锆粉体,在酚醛树脂乙醇溶液前驱液中按固含量35%进行分散,6h后不发生沉降。将具有核壳结构的粉体按10%固含量分散至酚醛树脂乙醇溶液前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、干燥剂抗氧化处理等步骤,得到陶瓷粉体改性后的酚

醛气凝胶复合材料。经与未经陶瓷粉体改性的酚醛气凝胶材料进行对比测试,材料在1000℃/2000s单面考核下的高温失重率下降了60%,改性后的抗氧化性能显著提升。

93.对比例4

94.选取平均粒径50nm的碳化锆粉体500g,不经处理,在专利cn202010151807.0实施例一中所述乙醇溶液中按固含量35%进行分散,5min后发生沉降。将具有核壳结构的粉体按10%固含量分散至酚醛树脂乙醇溶液前驱液中,并在加入催化剂后依次进行纤维复合、溶胶-凝胶反应、凝胶老化、干燥剂抗氧化处理等步骤,得到陶瓷粉体改性后的酚醛气凝胶复合材料。经对比比测试,材料在1000℃/2000s单面考核下的高温失重率较未进行陶瓷功能粉体改性样品无显著变化,说明粉体未有效形成分散,不具备提升该性能的能力。

95.由上述实施例与对比例的材料性能对比可以看出:

96.本发明提供的核壳结构陶瓷粉体制备方法具有良好的普适性,通过控制氧化参数及冷却/循环次数可以在功能陶瓷表面形成结构可调的多层氧化结构,在不影响陶瓷功能性的基础上大幅增加了其分散适应性及反应活性,可适应于各类水系、油系溶胶体系的快速、高固含量、稳定分散,可谓隔热材料的功能改性提供广泛的可选性。

97.由本发明技术方法所采用的陶瓷粉体氧化方式为热氧化,氧化气氛为氧气等低成本易得物质,具有操作简单、成本低廉的特点。

98.本发明技术方法所得到的核壳结构陶瓷粉体在对隔热材料改性的过程中不需要任何特殊处理,对原有材料成型工艺具有良好的适应性,仅根据原工艺的溶剂体系选取对应的粉体类型即可实现材料制备,操作简单,性价比高,非常适用于工业化推广。

99.应当说明的是,上述实施例均可根据需要自由组合。以上介绍仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。