1.本公开涉及一种耐冲击性优异的烧结体,特别是涉及一种耐冲击性优异、主要包含氧化锆的烧结体。

背景技术:

2.与金属材料相比,陶瓷是机械特性和化学稳定性较高、但较脆的材料。因此,在掉落等在室温下施加动态冲击的情况下,氧化锆陶瓷等烧结体容易发生因裂纹产生和扩展而导致的断裂、即所谓的脆性断裂。为了防止这样的因脆性断裂而导致的破坏,正在针对提高断裂韧性进行研究。

3.例如,专利文献1中,报告了通过在含4mol%氧化钇的氧化锆中分散sral

12o19

来改善断裂韧性。此外,专利文献2中,报告了通过在氧化锆中分散立方晶sr

x

nbo3,提高了断裂韧性,改善了掉落耐性。现有技术文献专利文献

4.专利文献1:日本特开2008-037746号公报专利文献2:日本特表2019-501855号公报

技术实现要素:

发明所要解决的技术问题

5.专利文献1和2中的耐冲击性的提高是通过断裂韧性的提高而得到的断裂阻力(日语:破壊抵抗)的改善结果。所有烧结体对于超过断裂阻力的冲击,均会在最初发生例如产生裂纹等脆性断裂,并进一步发展,导致破坏发生。如此,所有烧结体中的断裂机制均仅因脆性断裂而产生。

6.与此相对地,本公开的目的在于,提供一种烧结体和其制造方法中的至少任一者,所述烧结体对于超过烧结体的断裂阻力的冲击,在发生脆性断裂之前,先发生利用塑性变形的冲击吸收,由此改善了耐冲击性。用于解决技术问题的手段

7.本发明人针对陶瓷的耐冲击性的提高进行了研究。其结果发现,能够利用不同于提高断裂韧性的机制来改善耐冲击性。

8.即,本发明如权利要求书中记载的技术方案所述,此外,本公开的主旨如以下所述。[1]一种烧结体,其特征在于,包含含有稳定化剂的氧化锆,而且在被施加了冲击力的情况下具有形成冲击痕的区域。[2]根据上述[1]所述的烧结体,其中,所述冲击痕为凹部。[3]根据上述[1]或[2]所述的烧结体,其中,稳定化剂含量为3mol%以上且10mol%以下。

[4]根据上述[1]至[3]中任一项所述的烧结体,其中,所述稳定化剂为选自氧化钇、氧化钙、氧化镁和氧化铈中的2种以上。[5]根据上述[1]至[4]中任一项所述的烧结体,其中,所述稳定化剂为氧化钇和氧化铈。[6]根据上述[1]至[5]中任一项所述的烧结体,其中,氧化钇含量低于1.5mol%。[7]根据上述[1]至[6]中任一项所述的烧结体,其中,氧化铈含量为2mol%以上且7.5mol%以下。[8]根据上述[1]至[7]中任一项所述的烧结体,其包含颜料。[9]根据上述[8]所述的烧结体,其中,所述颜料为具有钙钛矿结构或尖晶石结构的金属氧化物。[10]根据上述[8]或[9]所述的烧结体,其中,所述颜料为具有钙钛矿结构或尖晶石结构的锰氧化物。[11]根据上述[8]至[10]中任一项所述的烧结体,其中,所述颜料的含量为0.001质量%以上。[12]根据上述[1]至[11]中任一项所述的烧结体,其包含氧化铝。[13]根据上述[1]至[12]中任一项所述的烧结体,其具有四方晶的(004)面的粉末x射线衍射峰的强度相对于四方晶的(220)面的粉末x射线衍射峰的强度之比为大于0且1.0以下的区域。[14]根据上述[1]至[13]中任一项所述的烧结体,其在被施加了冲击力的情况下,具有四方晶的(004)面的粉末x射线衍射峰的强度相对于四方晶的(220)面的粉末x射线衍射峰的强度为大于1.0且10以下的区域。[15]根据上述[1]至[14]中任一项所述的烧结体,其中,所述烧结体的维氏硬度为12gpa以下。[16]一种部件,其包含上述[1]至[15]中任一项所述的烧结体。发明效果

[0009]

通过本公开,能够提供一种烧结体和其制造方法中的至少任一者,所述烧结体对于超过烧结体的断裂阻力的冲击,在发生脆性断裂之前,先发生利用塑性变形的冲击吸收,由此改善了耐冲击性。

附图说明

[0010]

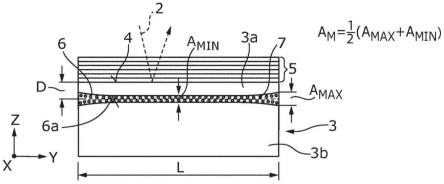

图1是示出使用杜邦落球试验机的落球试验的情况的示意图。图2是示出落球试验后的击芯部(凹部的形成)的一例的示意图。图3是示出落球试验后的高硬度烧结体的击芯部附近的一例的示意图。图4是示出落球试验中的测定试样的配置的一例的示意图。图5是示出冲击痕深度的测定方法的示意图。图6是示出通过落球试验而断裂的方式的一例的示意图:(a)发生断裂的状态;(b)未发生断裂的状态图7是掉落试验后的实施例1-1的烧结体的外观。图8是掉落试验后的实施例1-1的烧结体中形成的冲击痕的外观(放大:20倍)。

图9是掉落试验后的比较例1-3的烧结体的外观(倍率:20倍)。图10是掉落试验后的实施例2-1的烧结体的外观(倍率:20倍)。

具体实施方式

[0011]

以下,针对本公开的烧结体,示出实施方式的一例进行说明。

[0012]

本实施方式的烧结体的特征在于,包含含有稳定化剂的氧化锆,而且在被施加了冲击力的情况下具有形成冲击痕的区域。

[0013]

本实施方式的烧结体优选为所谓的氧化锆烧结体;所述氧化锆烧结体包含含有稳定化剂的氧化锆,优选以含有稳定化剂的氧化锆为基质(主相)。本实施方式的烧结体由于包含稳定化剂,因此也可以被视为部分稳定化氧化锆烧结体。

[0014]

本实施方式的烧结体在被施加了冲击力的情况下具有形成冲击痕的区域。作为本实施方式的烧结体的耐冲击性得到改善的理由、即耐冲击性提高的理由之一,可以认为在于:形成冲击痕的区域(以下也称为“塑性变形区域”)显示出吸收和分散通过所施加的冲击力而传递的能量的作用。由此,在被施加了冲击力的情况下,至少在脆性断裂发生之前先发生塑性变形,其结果可以认为是抑制了脆性断裂的发生,提高了耐冲击性。

[0015]

本实施方式的烧结体在其至少一部分中具有塑性变形区域即可(即,为具有塑性变形区域的烧结体即可),可以主要包含塑性变形区域,也可以是由塑性变形区域构成的烧结体。

[0016]“冲击力”是指对烧结体传递能量的力,特别是动态外力、优选为超过烧结体的断裂阻力的外力、更优选为超过烧结体的断裂阻力的动态外力、进一步优选为对烧结体施加弹性能量的动态外力。

[0017]“被施加了冲击力的情况”是指至少对烧结体的一部分施加了能量的状态,可以举出例如因烧结体的掉落而导致的对地面等的接触、掉落物对烧结体的接触等通过烧结体与被接触物接触而对烧结体动态施加能量的状态。

[0018]“冲击痕”是指对烧结体施加冲击力后的痕迹、优选为通过施加冲击力而在烧结体上形成的痕迹。换言之,冲击痕是在烧结体中产生塑性变形的痕迹,是在断裂之前先发生的塑性变形的痕迹。作为具体的冲击痕的方式,可以例示出在击芯部(后述)中的凹部、凹凸部,进一步可以例示出凹部,再进一步可例示出沿着冲击力的施加方向的凹部。

[0019]

本实施方式中,烧结体是否具有塑性变形区域可以通过利用任意的方法对烧结体施加冲击力(例如,促进该烧结体的断裂的动态外力)来进行确认。对烧结体施加冲击力,若施加后的烧结体中能够确认到凹部、凹凸部等作为发生塑性变形的痕迹(特别是在断裂之前发生了变形的痕迹)的冲击痕的形成,则能够确认烧结体具有塑性变形区域。本实施方式的烧结体中,冲击痕因塑性变形而形成,但也可以包含其后(冲击痕的形成后)产生的裂纹等缺陷。另一方面,对于在冲击力施加后仅具有裂纹等缺陷的情况(即,不伴有因塑性变形而导致的冲击痕的形成而仅确认到缺陷的情况)、如赫兹断裂那样仅具有因断裂导致的变形的情况(即,仅能确认到因最初产生的裂纹等断裂的进展而形成的变形的情况;图9中的虚线圆部分),可以判断为不具有塑性变形区域。

[0020]

作为确认塑性变形区域的存在的优选方法,可以举出使用按照jis k5600 5-3的杜邦落球试验机,在室温下,使300g的落锤从下落高度350mm处掉落的落球试验(以下也简

称为“落球试验”)。

[0021]

图1是示出使用杜邦落球试验机的落球试验的示意图。如图1所示,在落球试验中,测定试样(101)在背面贴付保护胶带(107),配置在圆筒状的落球试验机的试样台(106)上,将固定用胶带(105)贴付在其侧面上,由此将其固定在试样台上。落锤包含载荷(104)和冲模(冲头:punch;102),冲模(102)配置在测定试样(101)的表面上。落球试验通过从距该冲模相当于下落高度的高度(图1中,相当于双向箭头部的高度;350mm)投下载荷(104)来进行即可。冲模(102)具有圆柱形状,该圆柱形状具备球状(半球状)的前端。由此,可以对测定试样施加与从下落高度落下与该球面相同大小的刚性球的情况相同的冲击力。通过使载荷(104)沿着杜邦落球试验机的导轨(103a,103b)落下,可以经由冲模(102)对测定试样(101)施加期望的冲击力。应予说明,在不使用冲模的情况下,也可以使具有与冲模的球状部分(半球状部分)相同的直径的质量300g的刚性球从相当于下落高度的高度落到测定试样上。

[0022]

图2是示出落球试验后的本实施方式的烧结体的外观的示意图。如图2所示那样,本实施方式的烧结体可以在通过落球试验由落锤(冲模)施加冲击力的区域(以下也称为“击芯部”)中确认到冲击痕的形成。图2中的冲击痕表现为在击芯部附近形成凹部的状态,能够通过目视确认具有塑性变形区域。应予说明,虽未图示,但在凹部附近,也可以具有裂纹等缺陷。与此相对地,图3是示出落球试验后的现有的烧结体的外观的示意图。如图3所示,现有的烧结体无法确认在击芯部处形成了冲击痕,仅产生裂纹等缺陷。

[0023]

塑性变形区域是否存在通过利用目视和光学显微镜观察中的至少任一者、进一步利用目视确认即可。作为光学显微镜观察中的观察倍率,可以例示出1~100倍、优选为10~30倍。

[0024]

应予说明,虽未图示,但断裂韧性高的现有的烧结体(例如,通过sepb法测定的断裂韧性值大于7mpa

·m0.5

的烧结体等)在落球试验前后,其外观不发生变化,无法确认到击芯部。在该情况下,提高下落高度来进行落球试验直到确认到击芯部为止,并确认所确认到的击芯部中的凹部的形成等冲击痕的形成和缺陷的产生,由此也能够确认塑性变形区域是否存在。然而,本实施方式的烧结体中,通过落球高度350mm中的落球试验确认塑性变形区域的有无即可。

[0025]

本实施方式中,落球试验可以使用按照jis k 5600 5-3的杜邦落球试验机,在室温下(20~30℃)进行。作为落球试验的条件,可以举出以下的条件。落锤:(形状)直径6.35mm的球状的刚性球、或具有直径6.35mm的球状前端的圆柱状的冲模(质量)300g落球高度:350mm测定试样:长40mm

×

宽30mm

×

厚2mm的板状、两表面的表面粗糙度ra≤0.02μm的烧结体

[0026]

对于测定试样,为了防止试样片的飞散,用双面胶固定落球试验机的试样台与测定试样的一个表面(长40mm

×

宽30mm的面;主面),配置测定试样。沿着与配置后的测定试样被固定的面相对的主面的长边方向贴付固定用胶带(保护胶带),固定测定试样(图4)。对固定后的测定试样实施落球试验即可。

[0027]

作为通过落球试验形成的冲击痕的深度,例如作为相对于烧结体的厚度(图2中的

203)的冲击痕的最深部的深度(图2中的204),可以举出大于0且3.5以下、进一步0.5以上且3以下。应予说明,图2中的冲击痕(凹部)的深度(204)是对深度的夸大表示。

[0028]

本实施方式中,冲击痕的深度可以使用常规的激光显微镜(例如vk-9500/vk-9510;株式会社keyence制)测定。作为观察倍率,可以例示出10~50倍、进一步20倍,激光波长可以例示为408nm。

[0029]

图5中,示出表示冲击痕的深度的测定方法的示意图。测定中,确定通过冲击痕的中心的线轮廓(503a),测量在z轴方向上的最深部的长度(l1)。同样地,以与上述线轮廓正交的方式,确定同样的线轮廓(503b),测量在z轴方向上的最深部的长度(l2)。将所得两个最深部的长度平均(=(l1 l2)/2),将所得长度作为冲击痕的深度(504)即可。最深部的长度测量的测量条件可以例示出0.5μm/步长。应予说明,在测定之前,先测定图案长度已知的装置附带的标准试样(例如,刻有图案的si基板等),调整其分析精度即可。

[0030]

这样的线轮廓的确定和z轴方向的最深部的测量等分析可以通过利用激光显微镜所附带的分析软件等(例如,软件名:vk-h1a9vk analyzer version 3.0.1.0)的图像分析而进行。

[0031]

本实施方式的烧结体中包含的氧化锆含有稳定化剂。稳定化剂包含具有使氧化锆稳定化的功能的元素即可,优选为选自氧化钇(y2o3)、氧化钙(cao)、氧化镁(mgo)和氧化铈(ceo2)中的2种以上,更优选包含至少氧化钇,更优选为选自氧化钙、氧化镁和氧化铈中的1种以上与氧化钇,进一步优选为氧化钇与氧化铈。

[0032]

稳定化剂含量为相对于氧化锆和氧化物换算后的稳定化剂的总计的、氧化物换算后的稳定化剂的总计比例(mol%)。稳定化剂含量为使氧化锆部分稳定化的量即可,例如,由含有氧化钇和氧化铈的氧化锆构成的烧结体(氧化钇和氧化铈稳定化氧化锆烧结体)中的稳定化剂含量可以通过{(y2o3 ceo2)/(y2o3 ceo2 zro2)}

×

100(mol%)求出。稳定化剂含量优选为3mol%以上且10mol%以下、更优选为4mol%以上且7.5mol%以下、进一步优选为4.2mol%以上且6.2mol%以下、进一步更优选为4.5mol%以上且6.0mol%以下、进一步更优选为4.6mol%以上且5.5mol%以下。

[0033]

在包含氧化钇作为稳定化剂的情况下,氧化钇含量优选为低于1.5mol%、更优选为1.3mol%以下、进一步1.2mol%以下。在氧化铈与氧化钇共存的情况下,为了易于通过常压烧结等简便的方法得到烧结体,氧化钇含量为大于0mol%、优选为0.5mol%以上、更优选为0.6mol%以上、特别优选为0.9mol%以上、进一步为1.0mol%以上。

[0034]

本实施方式的烧结体满足上述的稳定化剂含量即可,在包含氧化铈作为稳定化剂的情况下,氧化铈含量是任意的。作为氧化铈含量,可以举出例如2mol%以上且7.5mol%以下、进一步2.5mol%以上且6mol%以下、又进一步3mol%以上且5mol%以下。在包含氧化钙作为稳定化剂的情况下,作为氧化钙含量,可以例示出2mol%以上且7.5mol%以下、进一步2.5mol%以上且6mol%以下,此外,在包含氧化镁作为稳定化剂的情况下,作为氧化镁含量,可以例示出2mol%以上且7.5mol%以下、进一步2mol%以上且6mol%以下。

[0035]

本实施方式的烧结体优选包含氧化铈和氧化钇作为稳定化剂,在该情况下,氧化铈含量为2mol%以上、3mol%以上或3.5mol%以上,且6mol%以下、5.5mol%以下或4.5mol%以下;此外,氧化钇含量优选为0.1mol%以上、0.5mol%以上或0.9mol%以上,且低于1.5mol%、1.3mol%以下或1.15mol%以下。

[0036]

各种稳定化剂的含量是氧化物换算后的各种稳定化剂相对于氧化锆和氧化物换算后的稳定化剂的总计的比例(mol%)。例如,氧化钇稳定化氧化锆中的氧化钇含量是氧化钇相对于氧化锆和氧化钇的总计的比例(mol%),可以由{(y2o3/(y2o3 zro2))

×

100(mol%)求出。此外,氧化铈稳定化氧化锆中的氧化铈含量是氧化铈相对于氧化锆和氧化铈的总计的比例(mol%),可以由{(ceo2/(ceo2 zro2))

×

100(mol%)求出。此外,氧化钇和氧化铈稳定化氧化锆烧结体中的氧化钇含量可以通过{y2o3/(y2o3 ceo2 zro2)}

×

100(mol%)求出。此外,本实施方式中氧化铈优选包含四价铈,更优选不含三价铈。

[0037]

为了存在更容易产生因塑性变形而导致的冲击痕的倾向,本实施方式的烧结体中,除钇之外的稳定化元素相对于钇(y)之比(摩尔比)(以下也称为“s/y比”,在除钇之外的稳定化剂为铈(ce)等的情况下,分别也称为“ce/y比”等)优选为1.2以上且5.0以下、更优选为1.4以上且4.5以下、进一步优选为1.5以上且2.3以下、进一步更优选为1.6以上且2.0以下。

[0038]

本实施方式的烧结体可以包含颜料。由此,烧结体呈现与氧化锆原本的色调不同的色调。本实施方式中,颜料包含具有将氧化锆着色的功能的元素即可,优选包含金属元素和镧系稀土类元素中的至少任一者,更优选包含过渡金属元素和镧系稀土类元素中的至少任一者,进一步优选包含选自铁(fe)、钴(co)、镍(ni)、锰(mn)、镨(pr)、钕(nd)、铕(eu)、钆(gd)、铽(tb)、铒(er)和镱(yb)中的1种以上,进一步更优选包含选自铁、钴和锰中的1种以上,特别优选包含锰。其他实施方式中,本实施方式的烧结体作为颜料,优选包含选自铁、钴、镍和锰中的1种以上的元素,以及选自镨、钕、铕、钆、铽、铒和镱中的1种以上的元素;更优选包含选自铁、钴和锰中的1种以上的元素,以及选自镨、钕、钆、铽和铒中的1种以上的元素。

[0039]

本实施方式的烧结体作为颜料,更优选包含具有钙钛矿结构或尖晶石结构的金属氧化物,进一步优选包含具有钙钛矿结构或尖晶石结构的过渡金属氧化物,进一步更优选包含具有钙钛矿结构或尖晶石结构的锰氧化物。

[0040]

具有钙钛矿结构的金属氧化物可以举出用abo3表示的氧化物,其中,a为选自钙(ca)、锶(sr)、钡(ba)、铋(bi)、钇(y)、镧(la)、钕(nd)、钆(gd)、钬(ho)、铕(eu)、铒(er)、铽(tb)、镨(pr)和镱(yb)中的1种以上,b为选自钒(v)、铬(cr)、锰(mn)、铁(fe)、钴(co)、镍(ni)和铝(al)中的1种以上;可以优选举出用abo3表示的氧化物,其中,a为选自镧、钕、钆、镨和镱中的1种以上,b为选自锰、铁、钴和镍中的1种以上。可以更优选举出用abo3表示的氧化物,其中,a为选自镧、钕、钆、镨和镱中的1种以上,b为锰。作为具体的具有钙钛矿结构的金属氧化物,可以例示出选自pralo3、ndalo3、lamno3、gamno3、ndmno3、prmno3、lacoo3、gdcoo3、ndcoo3、prcoo3、lafeo3、gdfeo3、ndfeo3、prfeo3、la(co

0.5

mn

0.5

)o3、gd(co

0.5

mn

0.5

)o3、nd(co

0.5

mn

0.5

)o3、pr(co

0.5

mn

0.5

)o3、la(fe

0.5

mn

0.5

)o3、gd(fe

0.5

mn

0.5

)o3、nd(fe

0.5

mn

0.5

)o3和pr(fe

0.5

mn

0.5

)o3中的1种以上的氧化物。

[0041]

具有尖晶石结构的金属氧化物可以举出用ab2o4表示的氧化物,其中,a和b分别为选自钙、锶、钡、铋、钇、镧、钕、钆、钬、铕、铒、铽、镨、镱、钒、铬、锰、铁、钴、镍和铝中的1种以上;可以优选举出用ab2o4表示的氧化物,其中,a和b分别为选自镧、钕、钆、镨、镱、铝、锰、铁、钴和镍中的1种以上;可以进一步举出用ab2o4表示的氧化物,其中,a和b分别选自镧、钕、钆、镨、镱、锰、铁、钴和镍中的1种以上。可以更优选举出用ab2o4表示的氧化物,其中,a和b为选

自镧、钕、钆、镨、镱、铁和锰中的1种以上。作为具体的具有尖晶石结构的金属氧化物,可以例示出选自coal2o4、fe3o4和mn3o4(即,fe

2

fe

3 2

o4和mn

2

mn

3 2

o4)中的至少任一者,优选为coal2o4和mn3o4中的至少任一者,优选为mn3o4。

[0042]

作为特别优选的颜料,可以例示出选自lamno3、gdmno3、ndmno3、prmno3、la(co

0.5

mn

0.5

)o3、gd(co

0.5

mn

0.5

)o3、nd(co

0.5

mn

0.5

)o3、pr(co

0.5

mn

0.5

)o3、la(fe

0.5

mn

0.5

)o3、gd(fe

0.5

mn

0.5

)o3、nd(fe

0.5

mn

0.5

)o3、pr(fe

0.5

mn

0.5

)o3和mn3o4中的1种以上的氧化物,更优选为选自lamno3、gdmno3、ndmno3、prmno3、la(co

0.5

mn

0.5

)o3和mn3o4中的1种以上的氧化物。

[0043]

对于本实施方式的烧结体,颜料的含量越少,则越容易表现出塑性变形。因此,在含有颜料的情况下,颜料的含量大于0质量%、优选为0.001质量%以上、更优选为0.1质量%以上、进一步更优选为0.2质量%以上。只要烧结体具有塑性变形区域,颜料的含量就是任意的,但作为颜料的含量的上限,可以举出例如5质量%以下、进一步低于3质量%、又进一步2.5质量%以下、又进一步2.0质量%以下、再进一步1.5质量%以下、又再进一步1.0质量%以下、更进一步0.7质量%以下。颜料的含量可以作为氧化物换算后的颜料的总计质量相对于氧化物换算后的烧结体的质量的比例而求出。关于氧化物换算的颜料,例如,对于钕为nd2o3、对于镧为la2o3、对于钆为gd2o3、对于镨为pr6o

11

、对于钴为co3o4即可。此外,例如在本实施方式的烧结体包含具有钙钛矿结构的金属氧化物作为颜料、且余量为含有氧化钇和氧化铈作为稳定化剂的氧化锆的情况下,颜料的含量可以通过{(abo3)/(zro2 y2o3 ceo2 abo3)}

×

100(质量%)求出。此外,在本实施方式的烧结体包含具有尖晶石结构的金属氧化物作为颜料、且余量为含有氧化钇和氧化铈作为稳定化剂的氧化锆的情况下,颜料的含量可以通过{(ab2o4)/(zro2 y2o3 ceo2 ab2o4)}

×

100(质量%)求出。作为具体的颜料的含量,在烧结体含有氧化铝以及作为颜料的具有钙钛矿结构的金属氧化物lamno3、且余量为含有氧化钇和氧化铈作为稳定化剂的氧化锆的情况下,颜料的含量可以通过{(lamno3)/(zro2 y2o3 ceo2 lamno3 al2o3)}

×

100(质量%)求出。

[0044]

本实施方式的烧结体可以包含氧化铝(al2o3)。由此,存在机械特性、例如静态强度那样的机械特性变高的倾向。本实施方式的烧结体可以不含氧化铝,因此氧化铝含量为0质量%以上。在包含氧化铝的情况下,氧化铝含量为大于0质量%且低于30质量%、优选为大于0质量%且20质量%以下、更优选为0.005质量%以上且10质量%以下。此外,氧化铝含量为0质量%以上、大于0质量%、0.5质量%以上且或1质量%以上,而且为20质量%以下、17质量%以下、12质量%以下、10质量%以下或8质量%以下即可。氧化铝含量可以作为al2o3换算后于的铝相对于氧化锆、氧化物换算后的稳定化剂和al2o3换算后的铝的总计量的质量比例而求出。例如,在氧化锆含有氧化钇和氧化铈作为稳定化剂的情况下,氧化铝含量可以通过{al2o3/(zro2 y2o3 ceo2 al2o3)}

×

100(质量%)求出。在烧结体包含颜料的情况下,氧化铝含量可以作为al2o3换算后的铝相对于氧化锆、氧化物换算后的稳定化剂和al2o3换算后的铝的总计量的质量比例而求出。例如,在氧化锆含有氧化钇和氧化铈作为稳定化剂的情况下,氧化铝含量可以通过{al2o3/(zro2 y2o3 ceo2 m

x

oy al2o3)}

×

100(质量%)求出。

[0045]

氧化铝(al2o3)对烧结体的机械特性造成的影响大,几乎没有将氧化锆着色的效果。因此,本实施方式中氧化铝、即与金属元素等不形成复合氧化物的铝不包含在颜料中。

[0046]

本实施方式的烧结体包含含有稳定化剂的氧化锆,优选为以含有稳定化剂的氧化锆作为基质(主相)的所谓的氧化锆烧结体或部分稳定化氧化锆烧结体。在以含有稳定化剂

的氧化锆作为基质(主相)的情况下,含有稳定化剂的氧化锆在烧结体中所占的质量比例(以下也称为“氧化锆含量”)为70质量%以上、优选为80质量%以上、更优选为大于90质量%。在烧结体的氧化锆含量为100质量%以下、且烧结体仅由含有稳定化剂的氧化锆组成的情况下,氧化锆的质量比例为100质量%。氧化锆含量可以作为氧化锆和氧化物换算后的稳定化剂的总计质量相对于氧化物换算后的烧结体的质量的比例而求出。例如,在烧结体包含氧化铝、余量为含有氧化钇和氧化铈作为稳定化剂的氧化锆的情况下,含有稳定化剂的氧化锆的含量可以通过{(zro2 y2o3 ceo2)/(zro2 y2o3 ceo2 al2o3)}

×

100(质量%)求出;此外,在烧结体包含颜料的情况下,可以通过{(zro2 y2o3 ceo2)/(zro2 y2o3 ceo2 m

x

oy al2o3)}

×

100(质量%)求出。

[0047]

本实施方式的烧结体可以包含氧化铪(hfo2)等不可避免的杂质,优选不包含除了稳定化剂、氧化锆、氧化铝、根据需要的颜料和不可避免的杂质之外的成分。本实施方式中,各成分的含量、密度等受到组成的影响的值的计算中,只要将氧化铪(hfo2)视为氧化锆(zro2)来算出这些值即可。

[0048]

本实施方式的烧结体优选密度高,更优选为相当于98%以上的相对密度的密度。特别是,存在如果氧化铝含量变多则密度降低的倾向,例如,在氧化铝含量为0质量%以上且10质量%以下的情况下,实测密度可以举出下限为5.85g/cm3以上或5.90g/cm3以上,上限为6.20g/cm3以下、进一步6.10g/cm3以下、又进一步6.00g/cm3以下。此外,在氧化铝含量为大于10质量%且20质量%以下的情况下,可以举出实测密度为5.30g/cm3以上且低于5.85g/cm3;在氧化铝含量为大于20质量%且低于30质量%的情况下,可以举出实测密度为5.20g/cm3以上且低于5.30g/cm3。

[0049]

本实施方式中,实测密度可以通过阿基米德法求出,是作为通过质量测定求出的质量除以通过阿基米德法求出的体积而求出的值。

[0050]

本实施方式的烧结体的氧化锆的晶相优选至少包含四方晶,可以包含四方晶与选自立方晶和单斜晶中的至少任一者。

[0051]

本实施方式的烧结体优选具有四方晶的(004)面的粉末x射线衍射峰的强度相对于四方晶的(220)面的粉末x射线衍射峰的强度之比(以下也称为“i

(004)/(220)”)为大于0且1.0以下的区域(以下也称为“随机取向区域”),更优选由随机取向区域构成。四方晶的(220)面(以下也称为“t

220”)与四方晶的(004)面(以下也称为“t

004”)是彼此垂直的晶面。具有这样的i

(004)/(220)

的区域可以认为是为了在被施加冲击力的情况下能够产生塑性变形的充分条件。随机取向区域中的i

(004)/(220)

优选为0.1以上且0.7以下、更优选为0.2以上且0.6以下。

[0052]

在本实施方式的烧结体吸收或分散因冲击力的施加而带来的能量的情况下,有时会在塑性变形区域中发生晶体的取向性变化。例如可以举出,在被施加冲击力的情况下,塑性变形区域的晶体的取向性变高;进一步可以举出,在被施加冲击力的情况下(冲击力施加后),具有t

004

的粉末x射线衍射峰的强度相对于t

220

的粉末x射线衍射峰的强度为大于1.0且10以下的区域(以下也称为“高取向区域”)。高取向区域中的i

(004)/(220)

优选为1.5以上且8.0以下、更优选为3.0以上且5.0以下。

[0053]

本实施方式中,烧结体的粉末x射线衍射谱图(x射线衍射谱图)可以通过常规的结晶性分析x射线衍射装置(例如,装置名:x’pert pro mpd、spectris株式会社制)测定。

[0054]

作为测定条件,可以举出以下的条件。射线源:cu kα线管电压:45kv管电流:40ma高速检测器:x’celerator ni滤波片微区光学系统:单毛细管直径0.1mm测定角度:70~80

°

测角仪:半径240mm

[0055]

上述测定中,将t

004

的衍射强度确定为在2θ=72.5

±1°

处具有峰位的xrd峰的衍射强度(面积强度),将t

220

的衍射强度确定为在2θ=74

±1°

处具有峰位的xrd峰的衍射强度(面积强度)。本实施方式的烧结体的形状可以举出例如选自球状、大致球状、椭圆状、圆板状、圆柱状、立方体状、长方体状、多面体状和大致多面体状中的至少任一者。进一步,为用于实现各种用途等期望的目的的任意的形状即可。

[0056]

本实施方式的烧结体的落球强度优选为1j以上、优选为1.5j以上。落球强度是表示耐冲击性的指标之一,其值越高则耐冲击性越高。作为烧结体的落球强度,可以例示出例如10j以下、5j以下或4j以下的情况。

[0057]

本实施方式中的落球强度是:在对烧结体从规定的落球高度投下落锤而使该烧结体达到断裂时落锤对烧结体施加的能量。落球强度可以由以下的式求出,优选为试样厚度2mm时的值。

[0058]

落球强度(j)=落锤质量(g)

×

下落高度(mm)

×

重力加速度(m/s2)作为重力加速度,使用9.8m/s2即可。

[0059]

对于落球强度,除了将落球高度设为以下所示的任意的高度之外,可以通过与上述的落球试验相同的方法测定。落球高度:50~500mm

[0060]

对于断裂的判定,可以将测定试样分裂为2块以上的状态视为发生断裂(图6(a))。另一方面,在产生未从一端到达另一端的裂纹的情况(图6(b))下,视为未发生断裂即可。在特定的下落高度的落球试验中未发生断裂的情况下,每次提高50mm来反复进行落球试验直到发生断裂为止,下落高度最大提高到500mm,同样通过目视进行观察即可。本实施方式中,针对在下落高度500mm的落球试验中未发生断裂的测定试样,为了方便起见,将落球强度记作>5j(大于5j)即可。

[0061]

本实施方式的烧结体优选并不表现为因硬度的提高而带来的耐冲击性的提高,而是表现为因塑性变形而带来的耐冲击性的提高。为了存在容易发生塑性变形的倾向,本实施方式的烧结体的维氏硬度(hv)优选为12gpa以下、更优选为11gpa以下、进一步优选为10gpa以下。维氏硬度可以例示出5gpa以上、7gpa以上且或8gpa以上。

[0062]

本实施方式中,维氏硬度可以通过按照jis r1610:2003的方法测定。作为维氏硬度的测定条件,可以例示出以下的条件。测定试样:(试样厚度)1.5

±

0.5mm(测定表面粗糙度)ra≤0.02μm测定载荷:10kgf

[0063]

测定可以使用具有金刚石制的正四棱锥的压头的常规的维氏试验机(例如mv-1;matsuzawa公司制)进行。测定中,将压头静态压入测定试样表面,目视测定在测定试样表面上形成的压入痕的对角长度。使用得到的对角长度,可以由以下的式求出维氏硬度。

[0064]

hv=f/{d2/2sin(α/2)}上式中,hv是维氏硬度(gpa),f是测定载荷(10kgf),d是压入痕的对角长度(mm),α是压头的相对面夹角(136

°

)。

[0065]

作为本实施方式中的烧结体的断裂阻力的指标,可以例示出断裂韧性值。断裂韧性值是通过按照jis r 1607中规定的sepb法的方法测定的断裂韧性的值(mpa

·m0.5

)。在断裂韧性值的测定中,使用支点间距30mm、宽4mm、厚3mm的柱状的烧结体试样来进行,以10次测定的平均值作为本实施方式的烧结体的断裂韧性值即可。应予说明,jis r 1607中,规定了if法和sepb法两种断裂韧性的测定。if法是简易的测定方法,因此每次测定的测定值的波动大。因此,本实施方式中的断裂韧性值与通过if法测定的断裂韧性值无法进行值的绝对值的比较。

[0066]

本实施方式的烧结体的色调是任意的,但在不含颜料的烧结体的情况下,cie1976(l

*a*b*

)颜色空间中的明度l

*

可以例示出80以上、进一步85以上、又进一步90以上。应予说明,明度l

*

的上限为100以下。

[0067]

明度l

*

可以通过按照jis z8722的方法,使用常规的分光测色计(例如cm-700d;konica minolta公司制)测定。作为明度l

*

的测定条件,可以举出以下的条件。测定优选设为使用黑色板作为背景的测定(所谓的黑背景的测定)。光源:f2光源视角:10

°

测定方式:sci

[0068]

作为测定试样,使用直径20mm

×

厚2.7mm的圆板形状的烧结体,对所评价的表面进行镜面抛光处理(ra≤0.02μm),评价色调即可。此外,作为色调评价有效面积,可以举出直径10mm。

[0069]

本实施方式的烧结体、特别是不含颜料的烧结体优选具有上述的明度l

*

,此时,彩度a

*

和b

*

存在变小的倾向。例如,本实施方式的烧结体的彩度a

*

和b

*

分别可以举出-6≤a

*

≤-2、且10≤b

*

≤30。

[0070]

作为本实施方式的烧结体在含有颜料的情况下的色调,可以举出l

*

为0以上且90以下、a

*

为-5以上且15以下、且b

*

为-1以上且40以下。此外,本实施方式的烧结体在呈现黑色的情况(即为黑色烧结体的情况)下,可以举出具有以下的色调。10≤l

*

<60、-2≤a

*

≤2、且-2≤b

*

≤2;或、0≤l

*

<10、-20≤a

*

≤20、且-20≤b

*

≤20

[0071]

本实施方式的烧结体可以应用于现有烧结体的用途,特别是结构材料、光学材料、牙科用材料等氧化锆烧结体的用途,也可以用作装饰品、钟表、壳体等配饰的罩用途、移动电话等便携式电子仪器的外装部件等要求较高的耐冲击性的部件。

[0072]

作为进一步优选的实施方式,可以举出以下的实施方式。(1)一种烧结体,其含有选自氧化钙、氧化镁和氧化铈中的1种以上的稳定化剂、以及氧化钇,余量为氧化锆;稳定化剂的含量为2mol%以上且7.5mol%以下,氧化钇的含量为

大于0mol%且低于1.5mol%;而且,具有四方晶的(004)面的粉末x射线衍射峰的强度相对于四方晶的(220)面的粉末x射线衍射峰的强度为大于0且1.0以下的区域。(2)根据上述(1)所述的烧结体,其中,所述稳定化剂为氧化铈。(3)根据(1)或(2)所述的烧结体,其中,稳定化剂的含量和氧化钇的含量的总计为4mol%以上且7.5mol%以下。(4)根据(1)至(3)中任一项所述的烧结体,其含有选自铁(fe)、钴(co)、镍(ni)、锰(mn)、镨(pr)、钕(nd)、铕(eu)、钆(gd)、铽(tb)、铒(er)和镱(yb)中的1种以上的颜料。(5)根据上述(4)所述的烧结体,其中,所述颜料为具有钙钛矿结构或尖晶石结构的氧化物。(6)根据(4)或(5)所述的烧结体,其中,所述颜料的含量为大于0质量%且5质量%以下。(7)根据上述(1)至(6)中任一项所述的烧结体,其中,所述烧结体由四方晶的(004)面的粉末x射线衍射峰的强度相对于四方晶的(220)面的粉末x射线衍射峰的强度为大于0且1.0以下的区域构成。<其他实施方式>本公开的其他实施方式是一种烧结体,其特征在于,具有在被施加冲击力的情况下形成冲击痕的区域。

[0073]

本公开的其他实施方式是一种烧结体,其特征在于,在被施加冲击力的情况下形成冲击痕。

[0074]

本公开的其他实施方式是一种烧结体,其特征在于,使用按照jis k5600 5-3的杜邦落球试验机,在室温下通过使300g的落锤从下落高度350mm处落下的落球试验,形成凹部。

[0075]

本公开的其他实施方式是一种烧结体,其具有四方晶的(004)面的粉末x射线衍射峰的强度相对于四方晶的(220)面的粉末x射线衍射峰的强度为大于0且1.0以下的区域,在被施加冲击力后,具有四方晶的(004)面的粉末x射线衍射峰的强度相对于四方晶的(220)面的粉末x射线衍射峰的强度为大于1.0且10以下的区域。

[0076]

在这些实施方式中,烧结体优选为氧化锆烧结体,更优选为部分稳定化氧化锆烧结体,进一步优选为氧化钇和氧化铈稳定化氧化锆烧结体,进一步更优选为氧化钇含量1.0mol%以上且低于1.5mol%的氧化钇和氧化铈稳定化氧化锆烧结体。

[0077]

在其他实施方式中,烧结体优选为含有颜料的氧化锆烧结体,更优选为部分稳定化氧化锆烧结体,进一步优选为含有颜料的氧化钇和氧化铈稳定化氧化锆烧结体,进一步更优选为含有颜料、且氧化钇含量为1.0mol%以上且低于1.5mol%的氧化钇和氧化铈稳定化氧化锆烧结体。

[0078]

以下,针对本实施方式的烧结体的制造方法进行说明。

[0079]

对于本实施方式的烧结体,只要能够得到满足上述的要件的烧结体,则其制造方法是任意的。作为本实施方式的烧结体的制造方法的一例,可以例示出具有将包含2种以上的稳定化剂源、氧化锆的成型体烧结的步骤的制造方法。

[0080]

供于上述的步骤(以下也称为“烧结步骤”)的成型体是包含2种以上的稳定化剂源、氧化锆的成型体(粉末压坯)。

[0081]

稳定化剂源包含通过烧结而形成稳定化剂的元素即可,是氧化钇、氧化钙、氧化镁和氧化铈,或者是形成它们的前体的、包含选自钇(y)、钙(ca)、镁(mg)和铈(ce)中的1种以上的元素的化合物即可(以下,稳定化剂为氧化钇的情况下的稳定化剂源也称为“氧化钇源”等)。稳定化剂源优选为氧化钇和氧化铈、或者形成它们的前体的包含选自钇和铈中的至少任一者的元素的化合物,更优选为氧化钇和包含钇的化合物中的至少任一者、以及氧化铈和包含铈的化合物中的至少任一者。

[0082]

氧化钇源只要是氧化钇和形成其前体的钇化合物中的至少任一者即可,可以举出选自氯化钇、氧化钇和碳酸钇中的1种以上,优选为氧化钇。

[0083]

氧化铈源只要是氧化铈和形成其前体的铈化合物中的至少任一者即可,可以举出选自氯化铈、氧化铈和碳酸铈中的1种以上,优选为氯化铈。

[0084]

氧化钙源只要是氧化钙和形成其前体的钙化合物中的至少任一者即可,可以举出选自氯化钙、氧化钙、碳酸钙和碳酸氢钙中的1种以上,优选为氧化钙。

[0085]

氧化镁源只要是氧化镁和形成其前体的镁化合物中的至少任一者即可,可以举出选自氯化镁、氧化镁、碳酸镁和碳酸氢镁中的1种以上,优选为氧化镁。

[0086]

成型体中的稳定化剂源的含量与目标的烧结体的稳定化剂含量相等即可。

[0087]

制成含有氧化铝的烧结体的情况下,成型体可以包含氧化铝源。氧化铝源是氧化铝(al2o3)和形成其前体的包含铝(al)的化合物中的至少任一者,可以举出选自氯化铝、硫酸铝、硝酸铝、氢氧化铝和氧化铝中的1种以上,优选为氧化铝。

[0088]

成型体中的氧化铝源的含量与目标的烧结体的氧化铝含量相等即可。

[0089]

为了改善形状稳定性,成型体可以包含粘结剂。粘结剂只要是可用于陶瓷成型的有机粘接剂即可,可以举出例如选自丙烯酸树脂、聚烯烃树脂、蜡和增塑剂中的1种以上。作为粘结剂的含量,以粘结剂在成型体的体积中所占的比例计,可以例示出25~65容量%。

[0090]

成型体的形状考虑到因烧结而导致的收缩,是与目的相适应的任意的形状即可,可以举出例如选自球状、大致球状、椭圆状、圆板状、圆柱状、立方体状、长方体状、多面体状和大致多面体状中的至少任一者。

[0091]

成型体的制造方法是任意的,可以举出将氧化锆、稳定化剂源、以及根据需要的颜料源、氧化铝源中的至少任一者通过任意的方法混合、成型。此外,代替氧化锆和稳定化剂源、或在氧化锆和稳定化剂源的基础上,也可以使用含稳定化剂的氧化锆。

[0092]

在使用含稳定化剂的氧化锆作为氧化锆的情况下,使氧化锆中含有稳定化剂的方法是任意的。例如,可以举出将水合氧化锆溶胶和与目标稳定化剂含量相同的稳定化剂源混合,干燥、预烧和水洗。

[0093]

在制成含有颜料的烧结体的情况下,成型体可以包含颜料源。颜料源只要是颜料及其前体中的至少任一者即可。作为颜料的前体,可以举出包含金属元素和镧系稀土类元素中的至少任一者的化合物,可以例示选自出金属和镧系稀土类中的至少任一者的氧化物、氢氧化物、羟基氧化物、碳酸盐、草酸盐、硫酸盐、乙酸盐、硝酸盐、氯化物、氟化物、溴化物和碘化物中的1种以上,可以优选举出选自过渡金属和镧系稀土类中的至少任一者的氧化物、氢氧化物、羟基氧化物和碳酸盐中的1种以上。作为具体的颜料的前体,可以举出选自氧化锰、氧化铁、氧化钴、氧化镧、氧化钕、氧化钆和氧化镨中的2种以上。

[0094]

在颜料为具有钙钛矿结构或尖晶石结构的金属氧化物的情况下,该颜料可以通过

将选自过渡金属的氧化物、氢氧化物、羟基氧化物、碳酸盐、草酸盐、硫酸盐、乙酸盐、硝酸盐、氯化物、氟化物、溴化物和碘化物中的1种以上与选自过渡金属的氧化物、氢氧化物、羟基氧化物、碳酸盐、草酸盐、硫酸盐、乙酸盐、硝酸盐、氯化物、氟化物、溴化物和碘化物中的1种以上混合,在大气中,在1200℃~1500℃下烧成,从而得到。

[0095]

成型体中的颜料源的含量与目标的烧结体的颜料含量相等即可。

[0096]

混合方法是任意的,优选为干式混合或湿式混合中的至少任一者,更优选为湿式混合,进一步优选为使用球磨机的湿式混合。

[0097]

成型方法为公知的成型方法即可,优选为选自单轴加压成型、等静压成型、注射成型、挤出成型、振荡造粒和铸造成型中的至少1种,更优选为单轴加压成型和等静压成型中的至少任一者,进一步优选为冷等静压加压处理和单轴加压成型(粉末压制成型)中的至少任一者。

[0098]

烧结步骤中,将成型体烧结而得到烧结体。烧结方法是任意的,可以例示出常压烧结、加压烧结、真空烧结等公知的烧结方法。作为优选的烧结方法,可以举出常压烧结,由于是简便的,因此烧结方法优选仅为常压烧结。由此,本实施方式的烧结体可以作为所谓的常压烧结体而得到。常压烧结是指在烧结时不对成型体(或预烧体)施加外力,仅通过加热来进行烧结的方法。

[0099]

关于常压烧结的条件,作为烧结温度,可以举出1250℃以上且1600℃以下、优选为1300℃以上且1580℃以下、1300℃以上且1560℃以下。此外,作为烧结气氛,可以举出大气气氛和氧气气氛中的至少任一者,优选为大气气氛。由此,在包含氧化铈作为稳定化剂的情况下,该氧化铈包含4价铈(ce

4

)。实施例

[0100]

以下,通过实施例具体说明本实施方式。然而,本实施方式不限于这些实施例。(塑性变形区域的确认)通过按照jis k 5600 5-3的使用杜邦落球试验机(装置名:h-50;东洋精机公司制)的落球试验,确认烧结体试样的塑性变形区域是否存在。试验条件如下所示。落锤:(形状)直径6.35mm的球状刚球,即具有直径6.35mm的球状前端的、高10mm的圆柱状冲模(质量)300g,即sus制、宽80mm

×

厚20mm

×

高30mm的长方体状的质量300g的载荷落球高度:350mm测定试样:长40mm

×

宽30mm

×

厚2mm的板状,两表面(长40mm

×

宽30mm的面;主面)的表面粗糙度为ra≤0.02μm的烧结体对于测定试样,为了防止试样片的飞散,用双面胶固定落球试验机的试样台与测定试样的一个表面(长40mm

×

宽30mm的面),配置测定试样。沿着与配置后的测定试样被固定的面相对的面的长边方向贴付胶带,固定测定试样。配置冲模以使落锤能在固定后的测定试样的中央附近落下,实施落球试验。

[0101]

(落球强度的测定)变更落球高度,除此之外,通过与塑性变形区域的确认中的落球试验相同的方法,测定落球强度。即,目视确认落锤投下后的测定试样的状态,根据以下的式求出使测定试样中发生断裂的落球高度下的落球强度。

落球强度(j)=落锤质量(g)

×

下落高度(mm)

×

重力加速度(9.8m/s2)关于断裂的判定,将测定试样分裂为2块以上的状态视为发生断裂。应予说明,产生碎屑那样的极微小的碎片、但测定试样维持板状形状的状态不视为断裂。在特定的下落高度的落球试验中未发生断裂的情况下,每次提高50mm来反复进行落球试验直至发生断裂为止,下落高度最大提高到500mm。对于在下落高度500mm的落球试验中仍未发生断裂的测定试样,为了方便起见,将落球强度记作>5j(大于5j)。

[0102]

(冲击痕深度)冲击痕的深度使用常规的激光显微镜(装置名:vk-9500/vk-9510;株式会社keyence制),以观察倍率20倍测定。确定通过冲击痕的中心的线轮廓,以0.5μm/步长在z轴方向上测量最深部的长度(l1)后,以与上述线轮廓正交的方式,通过相同的方法确定线轮廓,在z轴方向上测量最深部的长度(l2)。将所得两个最深部的长度平均(=(l1 l2)/2),以得到的长度作为冲击痕的深度。

[0103]

(维氏硬度)维氏硬度使用具有金刚石制的正四棱锥的压头的常规的维氏试验机(装置名:mv-1;matsuzawa公司制)进行。将压头静态压入测定试样表面,目视测定在测定试样表面上形成的压入痕的对角长度,使用所得对角长度,由上式求出维氏硬度(gpa)。

[0104]

(密度)烧结体试样的实测密度作为通过阿基米德法测定的体积相对于通过质量测定测定的质量的比例(g/cm3)求出。

[0105]

(i

(004)/(220)

)烧结体试样的晶相、t

004

和t

220

的衍射强度使用微区xrd(装置名:x’pert pro mpd;spectris株式会社制)测定。测定条件记载如下。射线源:cu kα线管电压:45kv管电流:40ma高速检测器:x’celerator ni滤波片微区光学系统:单毛细管直径0.1mm测定角度:70~80

°

测角仪:半径240mm试验前、以及塑性变形区域的确认后的测定试样中的针对击芯部和击芯部之外的区域,实施微区xrd测定。i

(004)/(220)

按照下式算出。i

(004)/(220)

=(t

004

的衍射强度)/(t

220

的衍射强度)

[0106]

(色调的测定)通过按照jis z8722的方法,测定烧结体试样的色调。测定中,使用常规的分光测色计(装置名:cm-700d;konica minolta公司制),在背面设为使用黑色板的黑背景测定。测定条件如下所述。光源:f2光源视角:10

°

测定方式:sci使用的烧结体试样为直径20mm

×

厚2.7mm的圆板形状。对烧结体试样的一个表面进行镜面抛光处理(ra≤0.02μm),将该表面作为评价面评价色调。色调评价有效面积设为直径10mm。

[0107]

实施例1-1将氯氧化锆水溶液进行水解反应,得到水合氧化锆溶胶。以氧化钇浓度达到1.1mol%、氧化铈浓度达到3.4mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合。混合后,在大气中干燥,在大气中、1155℃下进行2小时预烧,得到氧化钇

·

氧化铈稳定化氧化锆预烧粉末。将所得预烧粉末用纯水水洗和干燥,得到由氧化钇含量为1.1mol%和氧化铈含量为3.4mol%的氧化钇和氧化铈稳定化氧化锆组成的氧化锆粉末。

[0108]

将得到的粉末和以氧化铝含量计为5质量%的α-氧化铝粉末添加至纯水中,制成浆料,用以直径10mm的氧化锆球作为粉碎介质的球磨机,将其进行18小时粉碎混合。将粉碎混合后的浆料干燥,得到本实施例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.4mol%的氧化钇和氧化铈稳定化氧化锆组成。

[0109]

将得到的粉末造粒而制成粉末颗粒后,填充至长40mm

×

宽30mm的板状模具中,通过成型压力50mpa的单轴加压、以及成型压力196mpa的冷等静压加压(cip)处理,得到板状的成型体(粉末压坯)。将得到的成型体在以下的条件烧结,得到本实施例的烧结体,其包含氧化铝5质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.4mol%的氧化钇

·

氧化铈稳定化氧化锆组成。烧结条件如下所示。

[0110]

烧结方法:常压烧结烧结气氛:大气气氛烧结温度:1550℃烧结时间:2小时实施例1-2以氧化铈浓度达到3.9mol%的方式将七水合氯化铈添加到水合氧化锆溶胶中并混合,除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0111]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝5质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0112]

实施例1-3以氧化铈浓度达到5.0mol%的方式将七水合氯化铈添加到水合氧化锆溶胶中并混合,除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量1.1mol%和氧化铈含量5.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0113]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝5质量%、余量由氧化钇含量1.1mol%和氧化铈含量5.0mol%的氧

化钇

·

氧化铈稳定化氧化锆组成。

[0114]

实施例1-4以氧化钇浓度达到0.7mol%、氧化铈浓度达到5.0mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量0.7mol%和氧化铈含量5.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0115]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝5质量%、余量由氧化钇含量0.7mol%和氧化铈含量5.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0116]

实施例1-5以氧化钇浓度达到1.0mol%、氧化铈浓度达到3.6mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量1.0mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0117]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝5质量%、余量由氧化钇含量1.0mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0118]

比较例1-1以氧化钇浓度达到1.5mol%的方式,将氧化钇添加到水合氧化锆溶胶中并混合,除此之外,通过与实施例1-1相同的方法,得到本比较例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量1.5mol%和氧化铈含量3.4mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0119]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本比较例的烧结体,其包含氧化铝5质量%、余量由氧化钇含量1.5mol%和氧化铈含量3.4mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0120]

比较例1-2以氧化钇浓度达到2.0mol%、氧化铈浓度达到3.9mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,除此之外,通过与实施例1-1相同的方法,得到本比较例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量2.0mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0121]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本比较例的烧结体,其包含氧化铝5质量%、余量由氧化钇含量2.0mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0122]

比较例1-3以氧化钇浓度达到3.0mol%、氧化铈浓度达到3.9mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,除此之外,通过与实施例1-1相同的方法,得到本比较例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化钇含量3.0mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0123]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本比较例

的烧结体,其包含氧化铝5质量%、余量由氧化钇含量3.0mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0124]

比较例1-4除了不将氧化钇添加到水合氧化锆溶胶中之外,通过与实施例1-1相同的方法,得到本比较例的氧化锆粉末,其包含氧化铝5质量%、余量由氧化铈含量3.4mol%的氧化铈稳定化氧化锆组成。

[0125]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本比较例的烧结体,其包含氧化铝5质量%、余量由氧化铈含量3.4mol%的氧化铈稳定化氧化锆组成。

[0126]

比较例1-5以氧化钇浓度达到3.0mol%的方式,将氧化钇添加到水合氧化锆溶胶中并混合,并且不使用七水合氯化铈和α-氧化铝粉末,除此之外,通过与实施例1-1相同的方法,得到本比较例的氧化锆粉末,其由氧化钇含量3.0mol%的氧化钇稳定化氧化锆组成。

[0127]

使用得到的氧化锆粉末,并且将烧结温度设为1500℃,除此之外,通过与实施例1-1相同的方法,得到本比较例的烧结体,其由氧化钇含量3.0mol%的氧化钇稳定化氧化锆组成。

[0128]

以上的实施例和比较例的结果示于下表。

[0129]

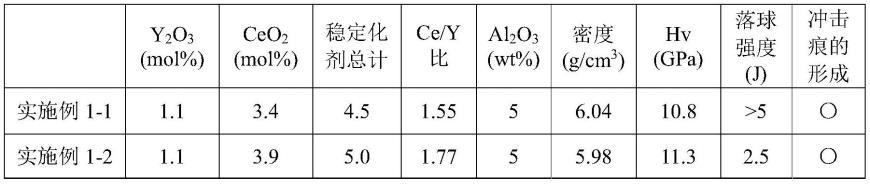

【表1】【表1】

[0130]

上表中,在落球试验后的状态下,对于能够确认到冲击痕的试样,在“冲击痕的形成”栏中记为“〇”;对于无法确认到冲击痕的实验,在栏中记为

“×”

。图8中,示出实施例1-1的落球试验后的烧结体的外观。根据图8能够确认,因落球试验而导致的落锤接触的区域不伴随裂纹等断裂,形成了冲击痕(凹部),即,能够确认到作为塑性变形的痕迹的冲击痕(凹部)。图9中,通过光学显微镜观察,示出将冲击痕放大后的外观(倍率:20倍)。冲击痕是直径2.8mm左右的丸状的凹部,此外,冲击痕(凹部)相对于烧结体厚度的深度为2.5。此外,氧化

钇含量为0.7mol%以上且低于1.5mol%的实施例1-1至1-5均是晶相包含四方晶的、氧化锆含量95质量%的烧结体,具有相当于98%以上的相对密度的密度。这些烧结体通过目视,可以确认与图8同样的作为塑性变形的痕迹的冲击痕。实施例1-1至1-5中,无法确认氧化铈含量对冲击痕的形成造成的影响,但无论氧化铈含量如何,本实施例的烧结体均可以确认到具有1j以上的落球强度。

[0131]

图10示出落球试验后的比较例1-3的烧结体利用光学显微镜观察(倍率:20倍)的外观。比较例1-3中,不形成因塑性变形而导致的冲击痕,因赫兹断裂而导致的裂纹发展,由此可以观察到烧结体断裂的情况。另一方面,氧化钇含量为1.5mol%以上的烧结体无法确认到冲击痕,且可以确认到,若落球强度为0.4j以下,则耐冲击性显著低。此外,不含氧化钇的比较例1-4中,烧结时产生裂纹等缺陷,无法得到能够测定的烧结体。进一步,根据比较例1-5,可以确认稳定化剂仅为氧化钇这1种的烧结体不具有塑性变形区域。

[0132]

实施例1-1的烧结体中,掉落试验前的表面的i

(004)/(220)

和除击芯部之外的i

(004)/(220)

为0.55,与此相对地,落球试验后的击芯部的i

(004)/(220)

为3.43。由此可知,通过落球试验,在烧结体中产生了晶体的取向性不同的区域。

[0133]

应予说明,实施例1-1至1-5的烧结体均呈现相同的色调,例如,实施例1-1的烧结体为l

*

=92.41、a

*

=-3.89和b

*

=16.01,实施例1-4的烧结体为l

*

=93.21、a

*

=-3.18和b

*

=18.38。

[0134]

实施例1-6以氧化铈浓度达到3.9mol%的方式,将七水合氯化铈添加到水合氧化锆溶胶中并混合,并且不使用α-氧化铝粉末,制成浆料,除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0135]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0136]

实施例1-7以氧化铈浓度达到3.9mol%的方式,将七水合氯化铈添加到水合氧化锆溶胶中并混合;并且以氧化铝含量计达到1质量%的方式,添加α-氧化铝粉末,制成浆料。除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝1质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0137]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝1质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0138]

实施例1-8以氧化铈浓度达到3.9mol%的方式,将七水合氯化铈添加到水合氧化锆溶胶中并混合;并且以氧化铝含量计达到3质量%的方式,添加α-氧化铝粉末,制成浆料。除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0139]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例

的烧结体,其包含氧化铝3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0140]

实施例1-9以氧化铈浓度达到3.9mol%的方式,将七水合氯化铈添加到水合氧化锆溶胶中并混合;并且以氧化铝含量计达到7质量%的方式,添加α-氧化铝粉末,制成浆料。除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝7质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0141]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝7质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0142]

实施例1-10以氧化铝含量计达到10质量%的方式,添加α-氧化铝粉末,制成浆料,除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝10质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.4mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0143]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝10质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.4mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0144]

实施例1-11以氧化铝含量计达到16.4质量%的方式,添加α-氧化铝粉末,制成浆料,除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其包含氧化铝16.4质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.4mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0145]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其包含氧化铝16.4质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.4mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0146]

以上的实施例的结果示于下表。

[0147]

【表2】

[0148]

根据上表,这些实施例的烧结体具有相当于98%以上的相对密度的密度,此外无论氧化铝含量的有无、其含量如何,均确认到形成了冲击痕。进一步,通过使氧化锆含量在83.6质量%以上且100质量%以下的范围,可以确认到具有塑性变形区域。应予说明,实施

例1-6的烧结体中,击芯部相对于烧结体厚度的深度为2.6。此外,随着氧化铝含量的增加,可以确认到存在维氏硬度变高的倾向。

[0149]

应予说明,实施例1-6至1-11的烧结体均呈现相同的色调,关于色调,例如,实施例1-6的烧结体为l

*

=83.98、a

*

=-4.69和b

*

=20.00,实施例1-9的烧结体为l

*

=94.38、a

*

=-3.64和b

*

=14.13,实施例1-10的烧结体为l

*

=95.26、a

*

=-3.45和b

*

=14.22。

[0150]

实施例1-12将烧结温度设为1450℃,除此之外,通过与实施例1-6相同的方法,得到本实施例的烧结体。

[0151]

实施例1-13将烧结温度设为1450℃,除此之外,通过与实施例1-7相同的方法,得到本实施例的烧结体。

[0152]

实施例1-14将烧结温度设为1450℃,除此之外,通过与实施例1-8相同的方法,得到本实施例的烧结体。

[0153]

实施例1-15将烧结温度设为1450℃,除此之外,通过与实施例1-2相同的方法,得到本实施例的烧结体。

[0154]

实施例1-16将烧结温度设为1450℃,除此之外,通过与实施例1-9相同的方法,得到本实施例的烧结体。

[0155]

以上的实施例的结果示于下表。

[0156]

【表3】【表3】

[0157]

根据表2和上表可以确认,即使是在更高的烧结温度下得到的常压烧结体,也具有相当于98%以上的相对密度的密度,具有塑性变形区域,并且存在通过烧结温度的低温化而使硬度变高的倾向、以及落球强度降低的倾向。

[0158]

应予说明,实施例1-12至1-16的烧结体均呈现相同的色调,关于色调,例如,实施例1-12的烧结体为l

*

=83.52、a

*

=-4.75和b

*

=24.35,实施例1-15的烧结体为l

*

=94.18、a

*

=-3.93和b

*

=16.79。

[0159]

实施例1-17

以氧化钇浓度达到1.2mol%、氧化铈浓度达到3.6mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,并且不使用α-氧化铝粉末。除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其由氧化钇含量1.2mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0160]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其余量由氧化钇含量1.2mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0161]

实施例1-18以氧化钇浓度达到1.0mol%、氧化铈浓度达到4.0mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,并且不使用α-氧化铝粉末。除此之外,通过与实施例1-1相同的方法,得到本实施例的氧化锆粉末,其由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0162]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本实施例的烧结体,其余量由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0163]

比较例1-6以氧化钇浓度达到3.0mol%、氧化铈浓度达到3.9mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中,并且不使用α-氧化铝粉末。除此之外,通过与实施例1-1相同的方法,得到本比较例的氧化锆粉末,其由氧化钇含量3.0mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0164]

使用得到的氧化锆粉末,除此之外,通过与实施例1-1相同的方法,得到本比较例的烧结体,其余量由氧化钇含量3.0mol%和氧化铈含量3.9mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0165]

实施例和比较例的结果示于下表。

[0166]

【表4】

[0167]

根据实施例1-17和1-18、以及实施例1-12可以确认,在不含氧化铝、由氧化钇和氧化铈稳定化氧化锆组成的烧结体中也具有塑性变形区域。另一方面,比较例1-6的烧结体尽管氧化铈含量少于实施例1-18,但不具有塑性变形区域,掉落试验前的表面的i

(004)/(220)

和除击芯部之外的区域的i

(004)/(220)

为0.38,且落球试验后的击芯部的i

(004)/(220)

为0.80,未确认到因落球试验而导致的i

(004)/(220)

的显著变化。<颜料的合成>合成例1

将氧化镧(la2o3)在大气中、700℃下处理后,将该氧化镧与四氧化三锰(mn3o4)以la:mn=1:1混合,得到混合粉末。将得到的混合粉末在大气中、1400℃下热处理2小时后,降温至室温。降温后粉碎混合,将其在大气中、1450℃下加热4小时,由此得到lamno3。

[0168]

合成例2使用氧化钕(nd2o3)代替氧化镧,并将氧化钕与四氧化三锰以nd:mn=1:1混合。除此之外,通过与合成例1相同的方法,得到ndmno3。

[0169]

合成例3使用氧化钆(gd2o3)代替氧化镧,并将氧化钆与四氧化三锰以gd:mn=1:1混合。除此之外,通过与合成例1相同的方法,得到gdmno3。

[0170]

合成例4将氧化镨(pr6o

11

)在大气中、700℃下处理后,将该氧化镨与四氧化三锰以pr:mn=1:1混合,得到混合粉末。将得到的混合粉末在大气中、1330℃下热处理1小时后,降温至室温。降温后粉碎混合,将其在大气中、1450℃下加热4小时,由此得到prmno3。

[0171]

合成例5使用四氧化三钴(co3o4)代替四氧化三锰,且将氧化镧与四氧化三钴以la:co=1:1混合。除此之外,通过与合成例1相同的方法,得到混合粉末。将得到的混合粉末在大气中、1350℃下热处理2小时后,降温至室温。降温后粉碎混合,将其在大气中、1450℃下加热4小时,由此得到lacoo3。

[0172]

合成例6在四氧化三锰的基础上还使用四氧化三钴,并将氧化镧、四氧化三锰和四氧化三钴以la:mn:co=1:0.5:0.5混合。除此之外,通过与合成例1相同的方法,得到混合粉末。将得到的混合粉末在大气中、1350℃下热处理2小时后,降温至室温。降温后粉碎混合,将其在大气中、1450℃下加热4小时,由此得到la(co

0.5

mn

0.5

)o3。

[0173]

合成例7使用氧化铁(fe2o3)代替四氧化三锰,并将氧化镧与氧化铁以la:fe=1:1混合。除此之外,通过与合成例1相同的方法,得到混合粉末。将得到的混合粉末在大气中、1350℃下热处理2小时后,降温至室温。降温后粉碎混合,将其在大气中、1450℃下加热4小时,由此得到lafeo3。

[0174]

合成例8将氧化钕(nd2o3)在大气中、700℃下处理后,将该氧化钕与氧化铝以nd:al=1:1混合,得到混合粉末。将得到的混合粉末在大气中、1330℃下热处理1小时后,降温至室温。降温后粉碎混合,将其在大气中、1450℃下加热4小时,由此得到ndalo3。

[0175]

合成例9将氧化镨(pr6o

11

)在大气中、700℃下处理后,将该氧化钕与氧化铝以pr:al=1:1混合,得到混合粉末。将得到的混合粉末在大气中、1330℃下热处理1小时后,降温至室温。降温后粉碎混合,将其在大气中、1450℃下加热4小时,由此得到pralo3。

[0176]

实施例2-1使氯氧化锆水溶液进行水解反应,得到水合氧化锆溶胶。以氧化钇浓度达到1.1mol%、氧化铈浓度达到3.6mol%的方式,分别将氧化钇和七水合氯化铈添加到水合氧

化锆溶胶中并混合。混合后,在大气中干燥,在大气中、1155℃下进行2小时预烧,得到氧化钇

·

氧化铈稳定化氧化锆预烧粉末。将得到的预烧粉末用纯水水洗和干燥,得到由氧化钇含量为1.1mol%和氧化铈含量为3.6mol%的氧化钇和氧化铈稳定化氧化锆组成的氧化锆粉末。

[0177]

将得到的氧化锆粉末与合成例1中得到的lamno3以lamno3含量达到0.3质量%的方式,添加到纯水中,制成浆料,用以直径10mm的氧化锆球作为粉碎介质的球磨机,对其进行22小时粉碎混合。将粉碎混合后的浆料干燥,得到本实施例的氧化锆粉末,其包含lamno

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇和氧化铈稳定化氧化锆组成。

[0178]

将得到的粉末造粒而制成粉末颗粒后,填充到长40mm

×

宽30mm的板状模具中,通过成型压力50mpa的单轴加压、以及成型压力196mpa的冷等静压加压(cip)处理,得到板状的成型体。将得到的成型体在以下的条件下烧结,得到本实施例的烧结体,其包含lamno

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。烧结条件如下所示。

[0179]

烧结方法:常压烧结烧结气氛:大气气氛烧结温度:1550℃烧结时间:2小时实施例2-2以使ndmno3含量为0.3质量%的方式使用合成例2中得到的ndmno3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含ndmno

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0180]

实施例2-3以使gdmno3含量为0.3质量%的方式使用合成例3中得到的gdmno3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含gdmno

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0181]

实施例2-4以使prmno3含量为0.3质量%的方式使用合成例2中得到的prmno3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含prmno

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0182]

实施例2-5以mn3o4含量为0.26质量%的方式使用mn3o4(制品名:

ブラウノックス

;东曹公司制)代替lamno3,且将烧结温度设为1450℃;除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含0.26质量%的mn3o4、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0183]

实施例2-6以mn3o4含量为0.09质量%的方式使用mn3o4代替lamno3,且将烧结温度设为1450℃;除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含0.09质量%的mn3o4、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆

组成。

[0184]

实施例2-7以lamno3含量达到1质量%的方式使用合成例1中得到的lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含lamno

3 1质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0185]

比较例2-1不使用七水合氯化铈,以氧化钇浓度达到3.0mol%的方式,将氧化钇添加到水合氧化锆溶胶中,并以lamno3含量为1质量%的方式使用合成例1中得到的lamno3。除此之外,通过与实施例1相同的方法,得到本比较例的烧结体,其包含lamno

3 1质量%、余量由氧化钇含量3.0mol%的氧化钇稳定化氧化锆组成。

[0186]

比较例2-2以lamno3含量达到3质量%的方式使用合成例1中得到的lamno3,并将烧结温度设为1450℃。除此之外,通过与实施例2-1相同的方法,得到本比较例的烧结体,其包含lamno

3 3质量%、余量由氧化钇含量1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0187]

这些评价结果示于下表。

[0188]

【表5】

[0189]

实施例2-1至2-7均是晶相包含四方晶的、氧化锆含量95质量%的烧结体,具有相当于98%以上的相对密度的密度。所有烧结体均包含具有钙钛矿结构或尖晶石结构的锰氧化物作为颜料,明度l

*

为2以上且52以下,呈现黑色。比较例2-2的烧结体包含大量的颜料,因此因烧结而产生裂纹等缺陷,无法进行密度等评价。

[0190]

【表6】

[0191]

上表中,在落球试验后的状态下,对于能够确认到冲击痕的试样,在“冲击痕的形成”栏中记为“〇”;对于无法确认到冲击痕的试样,在栏中记为

“×”

。图10中示出了用光学显微镜观察的实施例2-1的落球试验后的烧结体的外观。根据图10可以确认,因落球试验而导致的落锤接触的区域不伴随裂纹等断裂,形成了冲击痕(凹部),即,能够确认到作为塑性变形的痕迹的冲击痕(凹部)。应予说明,在图10的冲击痕中心附近观察到的白色圆形区域是在光学显微镜观察图拍摄时产生的反射影,该区域呈现与冲击痕的其他区域相同的色调。冲击痕为直径3mm左右的丸状的凹部。实施例2-1至2-7的烧结体通过目视均可以确认到与图10同样的作为塑性变形的痕迹的冲击痕。

[0192]

另一方面确认到,仅包含氧化钇作为稳定化剂的比较例2-1的烧结体通过落球试验,仅裂纹有所发展,不具有塑性变形区域。

[0193]

实施例2-8将氧化锆粉末、3质量%的α-氧化铝粉末和合成例1中得到的lamno3以lamno3含量达到1质量%的方式添加到纯水中,制成浆料,并且将烧结温度设为1450℃。除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含氧化铝3质量%和lamno

3 1质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0194]

实施例2-9将氧化锆粉末、3质量%的α-氧化铝粉末和合成例1中得到的lamno3以lamno3含量达到2质量%的方式添加到纯水中,制成浆料,并且将烧结温度设为1450℃。除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含氧化铝3质量%和lamno

3 2质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0195]

实施例2-10使用氧化锆粉末、5质量%的α-氧化铝粉末,并以ndalo3含量达到0.3质量%的方式使用合成例8中得到的ndalo3代替lamno3。除此之外,通过与实施例2-1相同的方法,得到

本实施例的烧结体,其包含氧化铝5质量%和ndalo

3 0.3质量%、余量由氧化钇含量1.0mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0196]

这些实施例的评价结果示于下表。

[0197]

【表7】

[0198]

实施例2-8至2-10均是晶相包含四方晶的、氧化锆含量95质量%的烧结体,具有相当于98%以上的相对密度的密度。所有烧结体均包含具有钙钛矿结构的金属氧化物作为颜料,而且包含氧化铝,实施例2-8和2-9的烧结体为灰色色调、实施例2-10的烧结体为白色色调,与实施例2-1等烧结体相比呈现较淡的色调(灰色)。

[0199]

【表8】

[0200]

实施例2-8至2-10的烧结体通过目视,均可以确认到与图10同样的作为塑性变形的痕迹的冲击痕。

[0201]

实施例2-11以lacoo3含量为0.3质量%的方式使用合成例5中得到的lacoo3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含lacoo

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0202]

实施例2-12以la(co

0.5

mn

0.5

)o3含量达到0.3质量%的方式使用合成例6中得到的la(co

0.5

mn

0.5

)o3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含la(co

0.5

mn

0.5

)o

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0203]

实施例2-13以lafeo3含量达到0.3质量%的方式使用合成例7中得到的lafeo3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含lafeo

3 0.3质量%、余量由氧化钇含量1.1mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0204]

实施例2-14以ndalo3含量达到0.3质量%的方式使用合成例8中得到的ndalo3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含ndalo

3 0.3质量%、

余量由氧化钇含量1.0mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0205]

这些实施例的评价结果示于下表。

[0206]

实施例2-15以pralo3含量达到0.3质量%的方式使用合成例9中得到的pralo3代替lamno3,除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含pralo

3 0.3质量%、余量由氧化钇含量1.0mol%和氧化铈含量3.6mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0207]

实施例2-16以氧化钇浓度达到1.0mol%、氧化铈浓度达到4.0mol%的方式,将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,并且不使用α-氧化铝粉末。除此之外,通过与实施例2-1相同的方法,得到由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成的氧化锆粉末。

[0208]

以mn3o4含量达到0.4质量%的方式使用mn3o4代替lamno3,并将烧结温度设为1500℃。除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含0.4质量%的mn3o4、余量由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0209]

实施例2-17以coal2o4含量达到0.5质量%的方式使用coal2o4代替mn3o4,除此之外,通过与实施例2-16相同的方法,得到本实施例的烧结体,其包含coal2o

4 0.5质量%、余量由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0210]

这些实施例的评价结果示于下表。

[0211]

【表9】【表9】

[0212]

实施例2-11至2-17均是晶相包含四方晶的、氧化锆含量95质量%的烧结体,具有相当于98%以上的相对密度的密度。所有烧结体均是包含具有钙钛矿结构或尖晶石结构的过渡金属氧化物作为颜料的烧结体,实施例2-11呈现茶色,实施例2-12呈现黑色,实施例2-13呈现淡黄色,实施例2-14呈现橙色,实施例2-15呈现奶油色。

[0213]

【表10】

[0214]

实施例2-11至2-17的烧结体通过目视,均可以确认到与图10同样的作为塑性变形的痕迹的冲击痕。

[0215]

实施例2-18以氧化钇浓度达到1.0mol%、氧化铈浓度达到4.0mol%的方式,将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,并且不使用α-氧化铝粉末。除此之外,通过与实施例1-1相同的方法,得到由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成的氧化锆粉末。

[0216]

以mn3o4含量达到0.4质量%的方式使用mn3o4代替lamno3,以gdmno3含量达到0.2质量%的方式使用合成例3中得到的gdmno3,并将烧结温度设为1500℃。除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含mn3o

4 0.4质量%和gdmno

3 0.2质量%、余量由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0217]

实施例2-19以氧化钇浓度达到1.0mol%、氧化铈浓度达到4.0mol%的方式,将氧化钇和七水合氯化铈添加到水合氧化锆溶胶中并混合,并且不使用α-氧化铝粉末。除此之外,通过与实施例1-1相同的方法,得到由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成的氧化锆粉末。

[0218]

以mn3o4含量达到0.4质量%的方式使用mn3o4代替lamno3,以gdmno3含量达到0.4质量%的方式使用合成例3中得到的gdmno3,并将烧结温度设为1500℃。除此之外,通过与实施例2-1相同的方法,得到本实施例的烧结体,其包含mn3o

4 0.4质量%和gdmno

3 0.4质量%、余量由氧化钇含量1.0mol%和氧化铈含量4.0mol%的氧化钇

·

氧化铈稳定化氧化锆组成。

[0219]

这些实施例的评价结果示于下表。

[0220]

【表11】

[0221]

实施例2-18和2-19均包含具有钙钛矿结构的金属氧化物和具有尖晶石结构的金属氧化物作为颜料,而且均是晶相包含四方晶的、氧化锆含量95质量%的烧结体,具有相当于98%以上的相对密度的密度。此外,所有烧结体均呈现黑色。

[0222]

【表12】

[0223]

实施例2-18和2-19的烧结体通过目视,均可以确认到与图10同样的作为塑性变形的痕迹的冲击痕。

[0224]

测定例为了减薄试样厚度,调整减少原料粉末的使用量。除此之外,通过与实施例2-1、2-3和2-4相同的方法,分别得到长40mm

×

宽30mm

×

厚0.5mm的板状的烧结体。将其作为测定试样,除此之外,通过与上述的(塑性变形区域的确认)和(落球强度的测定)相同的方法,进行评价。

[0225]

将结果与比较例2-3的结果一起示于下表。

[0226]

【表13】 落球强度(j)冲击痕的形成实施例2-11.03〇实施例2-32.45〇实施例2-41.32〇比较例2-30.28

×

[0227]

实施例的烧结体通过目视,均可以确认到与图10同样的作为塑性变形的痕迹的冲击痕。进一步地,这些实施例的烧结体的试样厚度为0.5mm,是比较例2-3(试样厚度:2.0mm)的试样厚度的1/4。尽管如此,可以确认到具有与比较例2-3相比更高的落球强度。

[0228]

2019年12月10日提交的日本专利申请特愿2019-223217号和2019-223218号的说明书、权利要求书、附图和摘要的全部内容在此引用,作为本公开的说明书的公开内容而并入。附图标记说明

[0229]

100:示出落球试验的概要的外观图101:烧结体102:冲模(冲头)103a、103b:导轨

104:落锤105:固定用胶带106:落球试验机的试样台107:保护胶带200:掉落试验后的本实施方式的烧结体201:烧结体202:冲击痕(凹部)203:冲击痕(凹部)的深度300:掉落试验后的现有的烧结体301:烧结体302:缺陷(裂纹)400:示出掉落试验机的试样台上的烧结体的设置状态的图401:烧结体402:固定用胶带403:落球试验机的试样台404:双面胶(保护胶带)500:示出冲击痕深度的测定方法的图501:烧结体502:冲击痕(凹部)503a,b:线轮廓504:最深部的深度(l1或l2)601:分裂的状态的烧结体602:缺陷(裂纹)702:冲击痕(凹部)1001:烧结体1002:冲击痕(凹部)

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。