1.本发明属于建筑材料领域,具体涉及一种减缩抗裂型碱激发矿渣砂浆及其制备方法。

背景技术:

2.砂浆作为土木行业最重要的砌筑材料之一,生产量巨大。传统砂浆采用普通硅酸盐水泥配制,而普通硅酸盐水泥的生产需要高达1500 ℃的高温,这需要消耗大量的能源(生产每公斤水泥大约消耗5.7 mj的能量),同时释放出大量的co2(生产每公斤水泥大约释放0.95 kg的co2),不利于节能减排。因此,研发基于“绿色环保”新型胶凝材料的砂浆,用于以替代普通硅酸盐水泥砂浆,是一项刻不容缓且具有实际工程应用意义的工作。

3.碱激发矿渣水泥(alkali-activated slag cement,aas)具有强度高、硬化快、耐久性好等优点,与普通硅酸盐水泥相比,碱激发矿渣水泥具有较好的环保效益。经计算,与生产普通硅酸盐水泥相比,生产碱激发矿渣水泥可以减少73%的二氧化碳排放,且能大量消耗矿渣这一工业固废,因此碱激发矿渣水泥被誉为二十一世纪最具开发潜力的胶凝材料。采用碱激发矿渣水泥配制的砂浆,经研究其力学性能比普通硅酸盐水泥砂浆高50%以上,同时抗氯离子侵蚀性能高出普通硅酸盐水泥30%以上。然而,碱激发矿渣水泥砂浆往往存在收缩大、易开裂等问题,从而限制了其在实际工程中的应用。

4.基于上述分析,本发明提出一种将矿渣、硅藻土和珍珠岩助滤剂三者混合作为复合前驱体制备的新型碱激发矿渣水泥砂浆,其通过硅藻土和珍珠岩助滤剂的内养护作用以及珍珠岩助滤剂的膨胀特性来减少碱激发矿渣水泥收缩开裂的风险。选择硅藻土和珍珠岩助滤剂替代部分矿渣用于制备碱激发复合胶凝材料,具有以下几方面优势:1)硅藻土、珍珠岩助滤剂均是天然的火山灰材料,含有大量的无定形二氧化硅,在一定条件下具备碱活性,具备作为碱激发胶凝材料前驱体的潜质;2)硅藻土和珍珠岩助滤剂高比表面积的材料特性,具备“内养护”的功能,有助于减缓砂浆内部湿度的下降速度,同时珍珠岩助滤剂还具有吸水膨胀的特点,都可抑制碱激发矿渣砂浆的收缩。目前,用硅藻土、珍珠岩助滤剂替代部分矿渣制备碱激发水泥砂浆、并抑制其收缩鲜见相关文献报道。因此,基于硅藻土、珍珠岩助滤剂部分取代矿渣配制一种减缩抗裂型碱激发矿渣砂浆,有望突破碱激发矿渣砂浆因收缩大而限制其实际应用的技术瓶颈。

技术实现要素:

5.针对碱激发矿渣砂浆存在的上述缺陷与问题,本发明提供了一种减缩抗裂型碱激发矿渣砂浆及其制备方法,其旨在通过硅藻土和珍珠岩助滤剂的内养护作用和珍珠岩助滤剂的膨胀特性来减小碱激发矿渣砂浆的收缩,同时利用硅藻土和珍珠岩助滤剂自身的高火山灰活性,以保持碱激发矿渣砂浆的强度。

6.为实现上述目的,本发明采用如下技术方案:一种减缩抗裂型碱激发矿渣砂浆,其是由硅酸钠、矿渣、硅藻土、珍珠岩助滤剂、砂

和水为原料制成,各原料所占质量百分数为:硅酸钠6.6%~10.8%、矿渣17.5%~25.8%、硅藻土2.5%~7.2%、珍珠岩助滤剂1~2%、砂50%~60.3%、水7.7%~12.5%,其质量百分数之和为100%。

7.进一步地,所述的硅酸钠为液体状,使用时需用固体氢氧化钠调整模数为1.5。

8.进一步地,所述矿渣为细度大于400 m2/kg的磨细粒化高炉矿渣粉。

9.进一步地,所述硅藻土的目数范围在200~400目,其中无定型sio2含量≥60%,杂质含量≤20%,其种类包括但不限于硅藻土原土、煅烧硅藻土、助熔煅烧品硅藻土助滤剂、废弃硅藻土助滤剂。

10.进一步地,所述珍珠岩助滤剂的目数范围在300~400目,膨胀倍数2~5倍,其中sio2含量≥70%。

11.进一步地,所述砂为普通河砂,其粒径范围为0.35~3 mm,细度模数为2.3~5.0,含泥量≤0.1%。

12.进一步地,所述水符合《混凝土用水标准》(jgj63-2006)的要求。

13.所述减缩抗裂型碱激发矿渣砂浆的制备方法包括以下步骤:(1)按配比分别称量各原料组分;(2)将矿渣、硅藻土和珍珠岩助滤剂倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟后,加入砂继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)将硅酸钠和水混合搅拌1分钟,形成混合溶液;然后将该混合溶液倒入搅拌机中,与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料后,转换成125

±

10 r/min的转速,快速搅拌1~3分钟,使得砂浆整体由分散颗粒状转变为具有流动性的状态时,停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2℃、相对湿度为95%以上的标准养护室中养护28天。

14.与现有技术相比,本发明具有以下优点:1. 本发明所使用的硅藻土和珍珠岩助滤剂由于其多孔的材料特性使其具有一定储水返水的“内养护”功能,可在一定程度上减缓碱激发矿渣砂浆内部相对湿度的下降速率,有效减小碱激发矿渣砂浆内部的毛细管压力,进而抑制碱激发矿渣砂浆的干燥收缩和自收缩及开裂程度。

15.2. 本发明所使用的珍珠岩助滤剂具有吸水膨胀的特性,其早期膨胀在一定程度上可与碱激发矿渣砂浆较强的早期收缩相抵消,进而抑制碱激发矿渣砂浆的开裂程度。

16.3. 本发明所使用的硅藻土和珍珠岩助滤剂较细且具有较高的火山灰活性,在强碱性的环境下表现出明显的反应活性。采用它们部分替代矿渣应用到碱激发矿渣砂浆中,在抑制收缩的同时还可发挥填充效应和火山灰效应,从而保证碱激发矿渣砂浆的强度。

17.4. 本发明所采用的材料部分为绿色环保材料,其中矿渣、废弃硅藻土助滤剂都属于工业废渣,将其用于制备碱激发矿渣砂浆,一方面可以降低水泥的生产,减少co2排放,另一方面可实现废渣资源化利用,减少了废渣堆放、填埋对土地的占用,避免了废渣对环境的二次污染,环保效益显著。

具体实施方式

18.本发明提供了一种减缩抗裂型碱激发矿渣砂浆,其是由硅酸钠、矿渣、硅藻土、珍

珠岩助滤剂、砂和水为原料制成,各原料所占质量百分数为:硅酸钠6.6%~10.8%、矿渣17.5%~25.8%、硅藻土2.5%~7.2%、珍珠岩助滤剂1~2%、砂50%~60.3%、水7.7%~12.5%,其质量百分数之和为100%。

19.进一步地,所述的硅酸钠为液体状,使用时需用固体氢氧化钠调整模数为1.5。

20.进一步地,所述矿渣为细度大于400 m2/kg的磨细粒化高炉矿渣粉。

21.进一步地,所述硅藻土的目数范围在200~400目,其中无定型sio2含量≥60%,杂质含量≤20%,其种类包括但不限于硅藻土原土、煅烧硅藻土、助熔煅烧品硅藻土助滤剂、废弃硅藻土助滤剂。

22.进一步地,所述珍珠岩助滤剂的目数范围在300~400目,膨胀倍数2~5倍,其中sio2含量≥70%。

23.进一步地,所述砂为普通河砂,其粒径范围为0.35~3 mm,细度模数为2.3~5.0,含泥量≤0.1%。

24.进一步地,所述水符合《混凝土用水标准》(jgj63-2006)的要求。

25.所述减缩抗裂型碱激发矿渣砂浆的制备方法包括以下步骤:(1)按配比分别称量各原料组分;(2)将矿渣、硅藻土和珍珠岩助滤剂倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟后,加入砂继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)将硅酸钠和水混合搅拌1分钟,形成混合溶液;然后将该混合溶液倒入搅拌机中,与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料后,转换成125

±

10 r/min的转速,快速搅拌1~3分钟,使得砂浆整体由分散颗粒状转变为具有流动性的状态时,停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2℃、相对湿度为95%以上的标准养护室中养护28天。

26.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

27.实施例1一种减缩抗裂型碱激发矿渣砂浆,其是以硅酸钠9.4%、矿渣21.2%、硅藻土2.8%、珍珠岩助滤剂1%、砂57.1%、水8.5%为原料制成。其中,所用矿渣的细度为450 m2/kg;所用硅藻土为硅藻土原土,其目数范围在300目,无定型sio2含量为85%,杂质含量为10%;所用珍珠岩助滤剂的目数为300目,膨胀倍数为2倍,sio2含量为80%;所用砂为普通河砂,其粒径范围在0.35~3 mm,细度模数为2.3~5.0,含泥量为0.05%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

28.该实施例的减缩抗裂型碱激发矿渣砂浆的制备步骤如下:(1)按配比分别称量各原料组分;(2)将矿渣、硅藻土和珍珠岩助滤剂倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟,然后加入河砂,继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)用固体氢氧化钠调整硅酸钠液体的模数为1.5,然后将其和水混合,用玻璃棒搅拌1分钟形成混合溶液后,将该混合溶液倒入搅拌机与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料,接着转换成125

±

10 r/min的转速,快速搅拌1

~3分钟使得砂浆整体由分散颗粒状转变为具有流动性时停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2 ℃、相对湿度为95%以上的标准养护室中养护28天。

29.实施例2一种减缩抗裂型碱激发矿渣砂浆,其是以硅酸钠9.4%、矿渣20.0%、硅藻土4.2%、珍珠岩助滤剂0.8%、砂57.1%、水8.5%为原料制成。其中,所用矿渣的细度为450 m2/kg;所用硅藻土为煅烧硅藻土,其目数范围在400目,无定型sio2含量为90%,杂质含量为6.5%;所用珍珠岩助滤剂的目数为300目,膨胀倍数为2倍,sio2含量为80%;所用砂为普通河砂,其粒径范围在0.35~3 mm,细度模数为2.3~5.0,含泥量为0.05%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

30.该实施例的减缩抗裂型碱激发矿渣砂浆的制备步骤如下:(1)按配比分别称量各原料组分;(2)将矿渣、硅藻土和珍珠岩助滤剂倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟,然后加入河砂,继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)用固体氢氧化钠调整硅酸钠液体的模数为1.5,然后将其和水混合,用玻璃棒搅拌1分钟形成混合溶液后,将该混合溶液倒入搅拌机与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料,接着转换成125

±

10 r/min的转速,快速搅拌1~3分钟使得砂浆整体由分散颗粒状转变为具有流动性时停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2 ℃、相对湿度为95%以上的标准养护室中养护28天。

31.实施例3一种减缩抗裂型碱激发矿渣砂浆,其是以硅酸钠9.4%、矿渣18.7%、硅藻土5.7%、珍珠岩助滤剂0.6%、砂57.1%、水8.5%为原料制成。其中,所用矿渣的细度为450 m2/kg;所用硅藻土为废弃硅藻土助滤剂,其目数范围在300目,无定型sio2含量为80%,杂质含量为18%;所用珍珠岩助滤剂的目数为300目,膨胀倍数为2倍,sio2含量为80%;所用砂为普通河砂,其粒径范围在0.35~3 mm,细度模数为2.3~5.0,含泥量为0.05%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

32.该实施例的减缩抗裂型碱激发矿渣砂浆的制备步骤如下:(1)按配比分别称量各原料组分;(2)将矿渣、硅藻土和珍珠岩助滤剂倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟,然后加入河砂,继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)用固体氢氧化钠调整硅酸钠液体的模数为1.5,然后将其和水混合,用玻璃棒搅拌1分钟形成混合溶液后,将该混合溶液倒入搅拌机与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料,接着转换成125

±

10 r/min的转速,快速搅拌1~3分钟使得砂浆整体由分散颗粒状转变为具有流动性时停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2 ℃、相对湿度为95%以上的标准养护室中养护28天。

33.对照例1(不含硅藻土及珍珠岩助滤剂)一种碱激发矿渣砂浆,其是以硅酸钠9.4%、矿渣25.0%、砂57.1%、水8.5%为原料制

成。其中,所用矿渣的细度为450 m2/kg;所用砂为普通河砂,其粒径范围在0.35~3 mm,细度模数为2.3~5.0,含泥量0.05%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

34.该对照例的减缩抗裂型碱激发矿渣砂浆的制备步骤如下:(1)按配比分别称量各原料组分;(2)将矿渣倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟,然后加入河砂,继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)用固体氢氧化钠调整硅酸钠液体的模数为1.5,然后将其和水混合,用玻璃棒搅拌1分钟形成混合溶液后,将该混合溶液倒入搅拌机与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料,接着转换成125

±

10 r/min的转速,快速搅拌1~3分钟使得砂浆整体由分散颗粒状转变为具有流动性时停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2 ℃、相对湿度为95%以上的标准养护室中养护28天。

35.对照例2(不含珍珠岩助滤剂)一种碱激发矿渣砂浆,其是以硅酸钠9.4%、矿渣20.8%、硅藻土4.2%、砂57.1%、水8.5%为原料制成。其中,所用矿渣的细度为450 m2/kg;所用硅藻土为煅烧硅藻土,其目数范围在400目,无定型sio2含量为90%,杂质含量为6.5%;所用砂为普通河砂,粒径范围在0.35~3 mm,细度模数为2.3~5.0,含泥量0.05%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

36.该对照例的减缩抗裂型碱激发矿渣砂浆的制备步骤如下:(1)按配比分别称量各原料组分;(2)将矿渣和硅藻土倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟,然后加入河砂,继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)用固体氢氧化钠调整硅酸钠液体的模数为1.5,然后将其和水混合,用玻璃棒搅拌1分钟形成混合溶液后,将该混合溶液倒入搅拌机与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料,接着转换成125

±

10 r/min的转速,快速搅拌1~3分钟使得砂浆整体由分散颗粒状转变为具有流动性时停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2 ℃、相对湿度为95%以上的标准养护室中养护28天。

37.对照例3(不含硅藻土)一种碱激发矿渣砂浆,其是以硅酸钠9.4%、矿渣24.2%、珍珠岩助滤剂0.8%、砂57.1%、水8.5%为原料制成。其中,所用矿渣的细度为450 m2/kg;所用珍珠岩助滤剂的目数为300目,膨胀倍数为2倍,sio2含量为80%;所用砂为普通河砂,粒径范围在0.35~3 mm,细度模数为2.3~5.0,含泥量0.05%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

38.该对照例的减缩抗裂型碱激发矿渣砂浆的制备步骤如下:(1)按配比分别称量各原料组分;(2)将矿渣和珍珠岩助滤剂倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟,然后加入河砂,继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)用固体氢氧化钠调整硅酸钠液体的模数为1.5,然后将其和水混合,用玻璃棒搅拌1分钟形成混合溶液后,将该混合溶液倒入搅拌机与混合干料一起62

±

5 r/min慢速搅

拌0.5分钟,让混合液体基本湿润所有干料,接着转换成125

±

10 r/min的转速,快速搅拌1~3分钟使得砂浆整体由分散颗粒状转变为具有流动性时停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2 ℃、相对湿度为95%以上的标准养护室中养护28天。

39.对照例4(细珍珠岩助滤剂)一种碱激发矿渣砂浆,其是以硅酸钠9.4%、矿渣20.0%、硅藻土4.2%、珍珠岩助滤剂0.8%、砂57.1%、水8.5%为原料制成。其中,所用矿渣的细度为450 m2/kg;所用硅藻土为煅烧硅藻土,其目数范围在400目,无定型sio2含量为90%,杂质含量为6.5%;所用珍珠岩助滤剂的目数为500目,膨胀倍数为2倍,sio2含量为80%;所用砂为普通河砂,粒径范围在0.35~3 mm,细度模数为2.3~5.0,含泥量0.05%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

40.该对照例的减缩抗裂型碱激发矿渣砂浆的制备步骤如下:(1)按配比分别称量各原料组分;(2)将矿渣、硅藻土和珍珠岩助滤剂倒入搅拌机中,62

±

5 r/min慢速搅拌1分钟,然后加入河砂,继续62

±

5 r/min慢速搅拌1分钟,得混合干料;(3)用固体氢氧化钠调整硅酸钠液体的模数为1.5,然后将其和水混合,用玻璃棒搅拌1分钟形成混合溶液后,将该混合溶液倒入搅拌机与混合干料一起62

±

5 r/min慢速搅拌0.5分钟,让混合液体基本湿润所有干料,接着转换成125

±

10 r/min的转速,快速搅拌1~3分钟使得砂浆整体由分散颗粒状转变为具有流动性时停止搅拌,浇筑成模;(4)静置1天后拆模,然后放入温度为20

±

2 ℃、相对湿度为95%以上的标准养护室中养护28天。

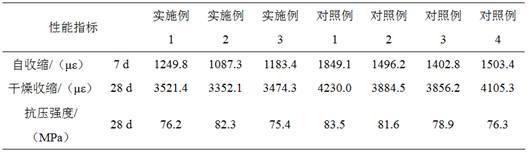

41.按美国astm c1698-09(2014)规范要求用砂浆自收缩测定仪测试实施例及对照例所得砂浆的7天自收缩,按《建筑砂浆基本性能试验方法》(jgj 70-90)测试实施例及对照例所得砂浆28天的干燥收缩,按《水泥胶砂强度试验》(gb/t17671-1999)测试实施例及对照例所得砂浆28天的抗压强度,结果见表1。

42.表1 实施例与对照例所得砂浆的性能测试结果对比由表1可知,实施例与对照例28 d的抗压强度差别不大;同时,与对照例相比,实施例所得砂浆的自收缩和干燥收缩都较小,说明复掺硅藻土与珍珠岩助滤剂具有较好的减缩效果,且其效果明显优于硅藻土或珍珠岩助滤剂的单掺或不掺杂。其中,实施例2使用4.2%煅烧硅藻土与0.8%珍珠岩助滤剂复掺的减缩效果最优。此外,由实施例2与对照例4的比较可以看出,珍珠岩助滤剂目数是影响自收缩和干燥收缩的关键参数。

43.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与

修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。