1.本发明涉及建筑材料技术领域,尤其涉及一种双组分配制水泥及其制备方法。

背景技术:

2.复合硅酸盐水泥是由硅酸盐水泥熟料、两种或两种以上规定的混合材料、适量石膏磨细制成的水硬性胶凝材料,称为复合硅酸盐水泥(简称复合水泥),代号p

·

c。水泥中混合材料总掺加量按重量百分比应大于20%,不超过50%。生产复合水泥是对工业废渣大量、高效利用的重要途径之一。此外,水泥中熟料的碳排放占水泥总碳排放的95%以上,在“双碳”背景下,通过先进配制技术降低水泥的熟料系数,可以直接减少水泥碳排放,是促进碳减排的有效措施。

3.专利申请cn10426162公开了一种低碳普通硅酸盐水泥及其制备方法,矿渣水泥的配制方法,所述低碳普通硅酸盐水泥各原材料重量百分比组成为:熟料76%~81%,工业脱硫石膏3%~5%,粉煤灰6%~12%,废石粉4%~10%。该专利采用分别粉磨的方式,将熟料和工业脱硫石膏、粉煤灰、废石粉分别粉磨至一定的比表,该配制方式较为复杂,实际生产难度大。

4.专利申请cn101948255公开了一种低熟料用量、高折压比复合水泥的制备方法,其将以下三个粒度区间的粉体颗粒:<8μm粒度区间的颗粒由该粒径范围的高活性辅助胶凝材料构成,8~24μm粒度区间的颗粒由该粒径范围的水泥熟料颗粒构成,24~80μm粒度区间的颗粒由该粒径范围的低活性辅助胶凝材料或惰性填料构成,各区间所占体积分数分别为25%~40%、25%~30%和30%~45%;混合均匀后制得熟料体积分数为25%~30%的复合水泥。该专利采用颗粒分级机对物料进行筛分,操作相对困难,且效率较低。

5.本技术人发现现有技术至少存在以下技术问题:

6.1.现有技术当中,对复合水泥的生产主要采用共同粉磨的方式,没有考虑到水泥原料的活性及易磨性情况,导致复合水泥的颗粒级配较差,水泥熟料过粗,水化不完全,各组分无法充分发挥活性,使得最终的强度不高。

7.2.现有技术当中,对于分别粉磨技术来说,采用多组分配制的方式,实际生产技改成本高,生产难度大,且只考虑了混合材的活性,未考虑其易磨性情况,并非理想的配制方式。

技术实现要素:

8.本发明的目的在于提供一种双组分配制水泥及其制备方法,以解决现有技术中配制的复合水泥水化效率低、强度低,并且碳排放量高的技术问题。

9.为实现上述目的,本发明提供了以下技术方案:

10.本发明提供的一种双组分配制水泥,包括a组分和b组分,a组分和b组分的重量比为7~12:3,其中,a组分包括下述重量份的原料:硅酸盐水泥熟料40~60份;高活性混合材10~30份;b组分包括下述重量份的原料:低活性混合材15~35份;工业脱硫石膏2~6份。

11.进一步的,a组分各原料的重量份分别为:硅酸盐水泥熟料50~60份;高活性混合材20~30份;b组分各原料的重量份分别为:低活性混合材16~27份;工业脱硫石膏2~4份。

12.进一步的,a组分各原料的重量份分别为:硅酸盐水泥熟料55份;高活性混合材25份;b组分各原料的重量份分别为:低活性混合材16份;工业脱硫石膏4份。

13.进一步的,所述高活性混合材活性不低于85%,并且邦德功指数不小于25;硅酸盐水泥熟料和高活性混合材共同粉磨后比表面积为390~430m2/kg。

14.进一步的,所述高活性混合材包括矿渣。

15.进一步的,所述低活性混合材活性低于85%,并且邦德功指数小于25;工业脱硫石膏和低活性混合材共同粉磨后比表面积为580~620m2/kg。

16.进一步的,所述低活性混合材包括粉煤灰和石灰石,所述粉煤灰和石灰石重量比为5~20:11。

17.进一步的,所述粉煤灰和石灰石重量比为5:11。

18.本发明提供的一种双组分配制水泥的制备方法,包括如下制备步骤:

19.s1:将硅酸盐水泥熟料和高活性混合材按配比进行共粉磨,制得组分a;

20.s2:将低活性混合材和工业脱硫石膏按配比进行共粉磨,制得组分b;

21.s3:将步骤s1和步骤s2制得的组分a和组分b按照配比进行混合得到配制水泥。

22.基于上述技术方案,本发明至少可以产生如下技术效果:

23.(1)采用本发明配制的复合水泥可有效地发挥水泥熟料和各活性混合材的活性,水泥熟料28天水化程度超过85%。

24.(2)在同等强度等级下降低了水泥熟料系数,提高了混合材的掺量,有效降低了水泥的碳排放。

25.(3)采用“a b”的配制方式,方法简单,便于实际生产。

26.本发明对提高水泥熟料水化效率,减少水泥熟料用量,提高混合材掺量,降低水泥的碳排放等方面都具有重要的意义。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

28.一、制备实施例

29.实施例1:

30.制备双组分配制水泥:

31.1.1原料(各原料以重量份计)

32.a组分:包括60份硅酸盐水泥熟料和20份矿渣(活性96%,邦德功指数26.5);

33.b组分:包括5份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

34.1.2制备方法

35.s1:将60份硅酸盐水泥熟料和20份矿渣共粉磨后,制得比表面积为400m2/kg的a组

分;

36.s2:将5份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为580m2/kg的b组分;

37.s3:将a组分与b组分按照4:1的比例充分混合均匀得到配制水泥。

38.实施例2:

39.制备双组分配制水泥:

40.1.1原料(各原料以重量份计)

41.a组分:包括55份硅酸盐水泥熟料和25份矿渣(活性96%,邦德功指数26.5);

42.b组分:包括5份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

43.1.2制备方法

44.s1:将55份硅酸盐水泥熟料和25份矿渣共粉磨后,制得比表面积为410m2/kg的a组分;

45.s2:将5份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为580m2/kg的b组分;

46.s3:将a组分与b组分按照4:1的比例充分混合均匀得到配制水泥。

47.实施例3:

48.制备双组分配制水泥:

49.1.1原料(各原料以重量份计)

50.a组分:包括50份硅酸盐水泥熟料和25份矿渣(活性96%,邦德功指数26.5);

51.b组分:包括10份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

52.1.2制备方法

53.s1:将50份硅酸盐水泥熟料和25份矿渣共粉磨后,制得比表面积为415m2/kg的a组分;

54.s2:将10份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为590m2/kg的b组分;

55.s3:将a组分与b组分按照3:1的比例充分混合均匀得到配制水泥。

56.实施例4:

57.制备双组分配制水泥:

58.1.1原料(各原料以重量份计)

59.a组分:包括50份硅酸盐水泥熟料和30份矿渣(活性96%,邦德功指数26.5);

60.b组分:包括5份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

61.1.2制备方法

62.s1:将50份硅酸盐水泥熟料和30份矿渣共粉磨后,制得比表面积为420m2/kg的a组分;

63.s2:将5份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为580m2/kg的b组分;

64.s3:将a组分与b组分按照4:1的比例充分混合均匀得到配制水泥。

65.实施例5:

66.制备双组分配制水泥:

67.1.1原料(各原料以重量份计)

68.a组分:包括50份硅酸盐水泥熟料和20份矿渣(活性96%,邦德功指数26.5);

69.b组分:包括15份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

70.1.2制备方法

71.s1:将50份硅酸盐水泥熟料和20份矿渣共粉磨后,制得比表面积为410m2/kg的a组分;

72.s2:将15份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为600m2/kg的b组分;

73.s3:将a组分与b组分按照7:3的比例充分混合均匀得到配制水泥。

74.二、对比例

75.对比例1:

76.制备双组分配制水泥:

77.1.1原料(各原料以重量份计)

78.a组分:包括60份硅酸盐水泥熟料和20份矿渣(活性96%,邦德功指数26.5);

79.b组分:包括5份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

80.1.2制备方法

81.s1:将60份硅酸盐水泥熟料和20份矿渣共粉磨后,制得比表面积为300m2/kg的a组分;

82.s2:将5份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为580m2/kg的b组分;

83.s3:将a组分与b组分按照4:1的比例充分混合均匀得到配制水泥。

84.对比例2:

85.制备双组分配制水泥:

86.1.1原料(各原料以重量份计)

87.a组分:包括55份硅酸盐水泥熟料和25份矿渣(活性96%,邦德功指数26.5);

88.b组分:包括5份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

89.1.2制备方法

90.s1:将55份硅酸盐水泥熟料和25份矿渣共粉磨后,制得比表面积为410m2/kg的a组分;

91.s2:将5份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为400m2/kg的b组分;

92.s3:将a组分与b组分按照4:1的比例充分混合均匀得到配制水泥。

93.对比例3:

94.制备双组分配制水泥:

95.1.1原料(各原料以重量份计)

96.a组分:包括50份硅酸盐水泥熟料和25份矿渣(活性96%,邦德功指数26.5);

97.b组分:包括10份粉煤灰(活性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

98.1.2制备方法

99.s1:将50份硅酸盐水泥熟料和25份矿渣共粉磨后,制得比表面积为515m2/kg的a组分;

100.s2:将10份粉煤灰、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为590m2/kg的b组分;

101.s3:将a组分与b组分按照3:1的比例充分混合均匀得到配制水泥。

102.对比例4:

103.制备双组分配制水泥:

104.1.1原料(各原料以重量份计)

105.a组分:包括50份硅酸盐水泥熟料和5份粉煤灰(活性79%,邦德功指数8.5);

106.b组分:包括30份矿渣(活性96%,邦德功指数26.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

107.1.2制备方法

108.s1:将50份硅酸盐水泥熟料和5份粉煤灰共粉磨后,制得比表面积为420m2/kg的a组分;

109.s2:将30份矿渣、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为580m2/kg的b组分;

110.s3:将a组分与b组分按照11:9的比例充分混合均匀得到配制水泥。

111.对比例5:

112.制备双组分配制水泥:

113.1.1原料(各原料以重量份计)

114.a组分:包括50份硅酸盐水泥熟料和20份粉煤灰(活性79%,邦德功指数8.5);

115.b组分:包括15份矿渣(活性96%,邦德功指数26.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

116.1.2制备方法

117.s1:将50份硅酸盐水泥熟料和20份粉煤灰共粉磨后,制得比表面积为410m2/kg的a组分;

118.s2:将15份矿渣、11份石灰石和4份工业脱硫石膏共粉磨后,制得比表面积为600m2/kg的b组分;

119.s3:将a组分与b组分按照7:3的比例充分混合均匀得到配制水泥。

120.对比例6:

121.制备共粉磨水泥:

122.1.1原料(各原料以重量份计)

123.包括55份硅酸盐水泥熟料、25份矿渣(活性96%,邦德功指数26.5)、5份粉煤灰(活

性79%,邦德功指数8.5)、11份石灰石(活性68%,邦德功指数14)和4份工业脱硫石膏。

124.1.2制备方法

125.将55份硅酸盐水泥熟料、25份矿渣、5份粉煤灰、11份石灰石和4份工业脱硫石膏,共同粉磨后制成比表面积为420m2/kg的水泥。

126.三、实验例

127.对实施例1~实施例5和对比例1~对比例6中制备的水泥进行性能测试。

128.1.测试方法

129.采用gb/t 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》对配制水泥的标准稠度需水量、凝结时间和安定性进行测定;采用gb/t 8077-2012《混凝土外加剂均质性试验方法》对配制水泥的流动度进行测定;采用gb/t 17671-2021《水泥胶砂强度检验方法(iso法)》对配制水泥的3天和28天的抗折抗压强度进行测定。

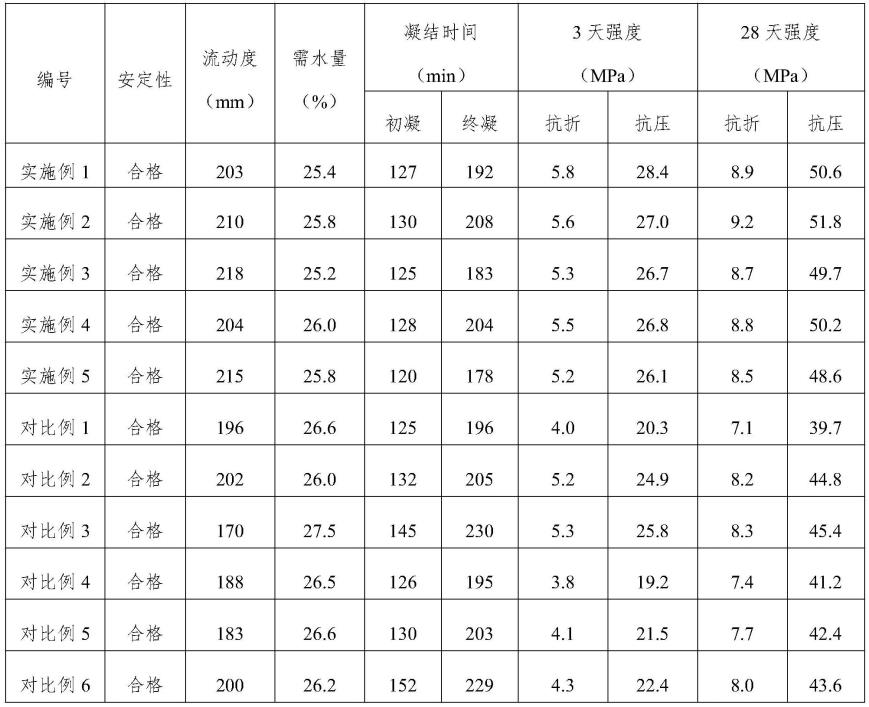

130.2.测试结果,如表1所示:

131.表1性能测试结果

[0132][0133]

由表1可知:

[0134]

由实施例1和对比例1、实施例2和对比例2可知降低a组分或b组分的比表面积,会导致强度降低;由实施例3和对比例3可知增加a组分的比表面积,会导致流动度变差,需水量增加;由实施例4和对比例4可知a组分或b组分中混合材活性不匹配,会导致强度降低;由实施例5和对比例5可知,a组分或b组分中物料易磨性不匹配会导致强度降低;由实施例2和对比例6可知不采用分别粉磨方式的水泥强度变低。

[0135]

基于上述实施例,本发明至少可以产生如下技术效果:

[0136]

(1)采用本发明配制的复合水泥可有效地发挥水泥熟料和各活性混合材的活性,水泥熟料28天水化程度超过85%。

[0137]

(2)在同等强度等级下降低了水泥熟料系数,提高了混合材的掺量,有效降低了水泥的碳排放。

[0138]

(3)采用“a b”的配制方式,方法简单,便于实际生产。

[0139]

本发明对提高水泥熟料水化效率,减少水泥熟料用量,提高混合材掺量,降低水泥的碳排放等方面都具有重要的意义。

[0140]

需要说明的是,对于前述的实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术并不受所描述的动作顺序的限制,因为依据本技术,某一些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例属于优选实施例,所涉及的动作并不一定是本技术所必须的。

[0141]

上述实施例中,描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。