1.本发明是涉及一种阻燃离型膜及其制备方法,属于功能材料技术领域。

背景技术:

2.离型膜又称剥离膜、隔离膜、分离膜、阻胶膜等,是指表面具有分离性的薄膜。离型膜与特定的材料在有限的条件下接触后不具有粘性,或轻微的粘性。由于离型膜具有隔离、填充、保护、易于剥离等优点,因此已被广泛应用于包装、印刷、丝印、移印、铭板、薄膜开关、柔性线路、绝缘制品、线路板、激光防伪、贴合、电子、密封材料用膜、反光材料、防水材料、医药(膏药用纸)、卫生用纸、胶粘制品、模切冲型加工等行业领域中。

3.pet离型膜也叫pet硅油膜,就是在pet薄膜的表面涂上一层硅油,以降低pet薄膜表面的附着力,以达离型的效果。因pet离型膜具有很好的吸附性和贴合性,因此已被广泛应用于包装、印刷、丝印、移印、铭板、薄膜开关、柔性线路、绝缘制品、线路板、激光防伪、贴合、电子、密封材料用膜、反光材料、防水材料、医药(膏药用纸)、卫生用纸、胶粘制品、模切冲型加工等行业领域中。然而在制造印刷电路板等时,离型膜就叫脱模膜,往往在工艺中被夹入金属板中间,以避免金属板之间的粘结,而这些工艺需要在一定的高温条件下完成,而温度太高容易导致离型膜本身融化甚至发生燃烧问题。

4.为了提高pet离型膜的抗冲击性和韧性及阻燃性能,公开号为cn 106189110a的发明专利申请中公开了一种阻燃pet离型膜,该专利申请通过采用pet和pp作为复合薄膜层成分,充分利用pet的粘合性能和pp的抗拉伸性能、抗电压、耐电弧性能,并加入硫酸钡和二氧化钛,以加强离型膜产品的力学性能和机械性能,其中的阻燃性能是通过在薄膜层成分中添加阻燃剂四溴双酚a实现,由于四溴双酚a与基材间的相容性差,混合时容易存在混合不均匀的问题,经时会向聚合物表面迁移、析出,或者被剥离后被粘合剂粘走,导致阻燃性能消失或者下降。虽然公开号为cn111393699a的发明专利申请中所公开的阻燃离型膜是通过在离型剂中添加含醇羟基的磷系阻燃剂,通过醇羟基与架桥剂中的异氰酸根在加热情况下反应,使阻燃剂成功接枝到与基膜有一定结合力的有机硅聚合物上,可大大降低阻燃剂的迁移、析出,进而达到持久阻燃的效果,但由于离型涂层很薄,以致对离型膜的阻燃性能提高幅度有限,关键是,所得离型膜的拉伸强度只有44~52mpa,离型力最高只能达到23.9gf/inch,力学性能受到了严重影响。

技术实现要素:

5.针对现有技术存在的上述问题,本发明的目的是提供一种阻燃离型膜及其制备方法,以实现在获得优异阻燃性能的同时,能同时获得优异的力学性能。

6.为实现上述发明目的,本发明采用的技术方案如下:

7.一种阻燃离型膜,是由聚酯基膜与有机硅离型涂层组成,其特征在于:所述聚酯基膜是由含阻燃功能的钛酸酯偶联剂改性聚酯拉膜得到。

8.一种实施方案,所述的含阻燃功能的钛酸酯偶联剂具有如下通式:

9.(ro)

m-ti-(ox-r

′‑

y)n;

10.其中的x是表示含有磷氧基、亚磷酰氧基、焦磷酰氧基等具备阻燃功能的基团;其中的y是表示实现交联的官能团,例如:不饱和双键基团、氨基、羟基、环氧基等,以实现与有机硅离型涂层中的有机硅树脂进行反应,链接到有机硅聚合物上,并且能锚固在聚酯基膜上,充当聚酯基膜与有机硅离型涂层之间的连接桥梁作用;以及,通式中的1≤m≤4,m n≤6;r和r’均表示短碳链烷烃基。

11.一种优选方案,所述的含阻燃功能的钛酸酯偶联剂选自异丙基三(二辛基焦磷酸酰氧基)钛酸酯、异丙基三(二辛基焦磷酸酰氧基)乙撑钛酸酯、四异丙基二(二辛基亚磷酸酰氧基)钛酸酯中的任意一种或多种的复配。

12.一种优选方案,所述聚酯基膜中的钛含量为400ppm~6000ppm。

13.进一步优选方案,所述聚酯基膜中的钛含量为1000ppm~1200ppm。

14.一种优选方案,所述有机硅离型涂层中同时含有阻燃剂。

15.进一步优选方案,所述有机硅离型涂层中同时含有上述的含阻燃功能的钛酸酯偶联剂。

16.进一步优选方案,所述有机硅离型涂层中的钛含量为500ppm~2500ppm。

17.进一步优选方案,所述有机硅离型涂层中的钛含量为1200ppm~1500ppm。

18.本发明所述阻燃离型膜的制备方法,包括如下步骤:

19.a)制备经含阻燃功能的钛酸酯偶联剂改性的阻燃聚酯;

20.b)采用上述阻燃聚酯拉膜制得厚度为8~250μm的阻燃聚酯基膜;

21.c)在所得阻燃聚酯基膜上涂布有机硅离型剂,制得厚度为0.1~1.5μm的有机硅离型涂层。

22.一种优选方案,所述聚酯为pet,经含阻燃功能的钛酸酯偶联剂改性的阻燃pet聚酯的制备工艺如下:

23.a)将精对苯二甲酸与乙二醇在催化剂和稳定剂的作用下,于氮气氛中、温度为230℃~250℃、压力为0.15mpa~0.35mpa下进行酯化反应2~4小时;

24.b)然后向上述酯化反应体系中加入含阻燃功能的钛酸酯偶联剂,在温度为260℃~280℃、压力为10kpa~20kpa下进行缩聚反应3~5小时,结束反应后进行切粒、烘干,即制备得到阻燃pet聚酯。

25.一种优选方案,步骤c)中所述的有机硅离型剂中含有阻燃剂,其组成配方如下:

26.80~99重量份的乙烯基硅油、1~10重量份的含氢硅油、0.1~1重量份的铂金催化剂、0.1~0.5重量份的阻燃剂、10~30重量份的有机硅树脂以及300~400重量份的乙酸乙酯。

27.进一步优选方案,所述的阻燃剂为含阻燃功能的钛酸酯偶联剂。

28.与现有技术相比,本发明具有如下有益效果:

29.实验证明,本发明通过采用含阻燃功能的钛酸酯偶联剂对聚酯基膜进行改性,意外获得了阻燃性能和力学性能均同时得到显著提高的阻燃离型膜,不仅可使所获得的离型膜的阻燃性能达到v0级,极限氧指数高于30,而且拉伸强度、断裂伸长率、热收缩率、透过率均得到明显提高,尤其是,所获得的离型膜的残接率可高达98%~99%,说明本发明所述阻燃离型膜的离型效果也非常显著。

具体实施方式

30.下面结合实施例和对比例对本发明技术方案做进一步详细、完整地说明。

31.下述实施例和对比例中所用的离型膜基材为普通pet聚酯或阻燃剂改性的阻燃pet聚酯,具体制备工艺如下:

32.a)将830g精对苯二甲酸与370g乙二醇在0.3g乙二醇锑催化剂和0.04g磷酸三乙酯稳定剂的作用下,于氮气氛中、温度为240℃、压力为0.20mpa下进行酯化反应3小时;

33.b)然后向上述酯化反应体系中加入0~195g阻燃剂,在温度为270℃、压力为15kpa下进行缩聚反应4小时,结束反应后进行切粒、烘干,即制备得到普通pet聚酯或阻燃剂改性的阻燃pet聚酯;当不添加阻燃剂,即制备得到普通pet聚酯;当添加的阻燃剂为2-羧乙基苯基次膦酸(ceppa)时,即制备得到ceppa改性的阻燃pet聚酯,简记为ceppa-pet;当添加的阻燃剂为含阻燃功能的钛酸酯偶联剂(如:异丙基三(二辛基焦磷酸酰氧基)钛酸酯、异丙基三(二辛基焦磷酸酰氧基)乙撑钛酸酯、四异丙基二(二辛基亚磷酸酰氧基)钛酸酯中的任意一种),即制备得到钛系阻燃剂改性的阻燃pet聚酯,简记为钛系阻燃剂-pet。

34.下述实施例和对比例中所用的有机硅离型剂的组成配方如下:

35.80~99重量份的乙烯基硅油、1~10重量份的含氢硅油、0.1~1重量份的铂金催化剂、0~0.5重量份的阻燃剂、10~30重量份的有机硅树脂以及300~400重量份的乙酸乙酯;其中的阻燃剂为羟甲基苯基次膦酸(hmppa)或含阻燃功能的钛酸酯偶联剂(如:异丙基三(二辛基焦磷酸酰氧基)钛酸酯、异丙基三(二辛基焦磷酸酰氧基)乙撑钛酸酯、四异丙基二(二辛基亚磷酸酰氧基)钛酸酯中的任意一种)。

36.下述实施例和对比例中所述离型膜的制备工艺如下:

37.a)采用上述普通pet聚酯或阻燃pet聚酯拉膜制得厚度为50μm的聚酯基膜;

38.b)在所得聚酯基膜上涂布有机硅离型剂,制得厚度为0.3μm的有机硅离型涂层。

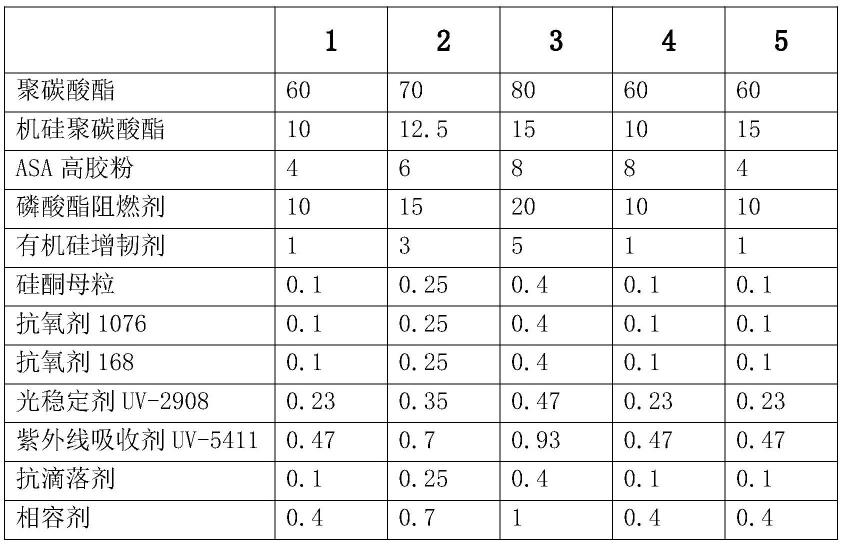

39.表1所示为各实施例和对比例中离型膜的组成特征:

[0040][0041]

表2所示为上述各实施例和对比例中离型膜的主要性能测试数据:

[0042][0043]

表3所示为上述实施例3-5所制备的阻燃离型膜的各项性能测试数据:

[0044]

[0045][0046]

结合表1和表2可得知如下结论:

[0047]

1)若采用普通聚酯作为基膜(未做阻燃改性),只对有机硅离型涂层进行阻燃处理,在其余条件均相同的情况下,所得阻燃离型膜要么阻燃性能提高有限(请结合对比例1、2、4和5可见,燃烧等级只能由v2到v1,燃烧指数只能达到26左右),要么阻燃性能得到提高但致使拉伸强度明显下降(请结合对比例1和对比例3可见,虽然对比例3可使燃烧等级由v2到v0,燃烧指数达到28左右,但拉伸强度下降了10%-15%);

[0048]

2)请参阅对比例1和6可见:若采用经磷系阻燃剂改性的聚酯作为基膜,并不对有机硅离型涂层进行阻燃处理,在其余条件均相同的情况下,可使离型膜的阻燃性能得到明显提高(燃烧等级可由v2到v0,燃烧指数可达到30.5),但拉伸强度下降显著(下降幅度达到78%),阻燃性能和力学性能不能同时实现改善;

[0049]

3)请参阅对比例6至8可见:若采用经磷系阻燃剂改性的聚酯作为基膜,并同时采用含有磷系阻燃剂的有机硅离型剂涂布相同厚度的有机硅离型涂层,而在其余条件均相同的情况下,虽可使离型膜的燃烧指数稍有提高,但致使拉伸强度继续下降,且随着其中含磷量的增加继续下降,阻燃性能和力学性能无法同时实现改善;

[0050]

4)请参阅对比例8和9可见:若采用经磷系阻燃剂改性的聚酯作为基膜,并同时采用含有磷系阻燃剂的有机硅离型剂涂布相同厚度的有机硅离型涂层,而在其余条件均相同的情况下,虽改变基膜中的磷含量可使离型膜的燃烧指数得到明显提高(可提高8%左右),但致使拉伸强度随着其中含磷量的增加继续下降,阻燃性能和力学性能也无法同时实现改善;

[0051]

5)请参阅对比例1和实施例1可见:采用本发明所述的含阻燃功能的钛酸酯偶联剂改性聚酯作为基膜,在其余条件均相同的情况下,可使离型膜的阻燃性能和拉伸强度得到同时改善;

[0052]

6)请参阅实施例1至实施例4可见:采用本发明所述的含阻燃功能的钛酸酯偶联剂改性聚酯作为基膜,同时使有机硅离型涂层中含有阻燃剂,而在其余条件均相同的情况下,可使离型膜的阻燃性能有进一步改善,但有机硅离型涂层中的阻燃剂优选本发明所述的含阻燃功能的钛酸酯偶联剂,这样可使阻燃性能和力学性能能同时实现明显改善;

[0053]

7)请参阅表3所示可见:当基膜和有机硅离型涂层均采用采用本发明所述的含阻燃功能的钛酸酯偶联剂进行改性,不仅可使阻燃性能得到显著提高(燃烧等级达到v0级,极限氧指数高于30),而且力学性能优异(拉伸强度、断裂伸长率、热收缩率、透过率均得到明显提高),尤其是,所获得的离型膜的残接率可高达98%~99%,说明本发明所述阻燃离型膜的离型效果也非常显著,能满足高性能应用要求。

[0054]

最后需要在此指出的是:以上仅是本发明的部分优选实施例,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容做出的一些非本质的改进和调整均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。