1.本发明涉及充电桩外壳材料技术领域,尤其涉及一种耐候充电桩外壳材料及其制备方法。

背景技术:

2.随着新能源汽车的不断发展,充电桩也得到了快速的发展,甚至也广为普及。市面上大多数充电桩都露天放置,长久风吹日晒,导致耐候性不好的材料,表面颜色暗淡甚至出现分解破裂等情况;这种用电量较大的产品,可能会因为电线老化,线圈发热等情况,引起火灾。

3.现有的充电桩外壳材料可参考申请号为201310414007.3的中国专利申请文件,其公开了一种适用于充电桩外壳的pc/abs合金专用料,该合金材料按重量份数计由如下组分组成:pc(聚碳酸酯)60~80份,abs(丙烯腈-丁二烯-苯乙烯接枝共聚物)15~35份;阻燃母粒0.5~5份;抗刮擦母粒0.5~2份;抗静电母粒0.1~3份;免喷涂相容剂0.1~2份。

4.上述的充电桩外壳材料中的abs在紫外线的照射下,容易分解,并且abs材料容易水解,进而使壳体材料在户外环境进行使用时容易老化。

技术实现要素:

5.本发明的其中一个目的是提供一种耐候充电桩外壳材料,相比于现有的充电桩外壳材料具有更加良好的耐候性。

6.本发明的上述目的是通过以下技术方案实现的:一种耐候充电桩外壳材料,按质量分数计,包括聚碳酸酯60-80份、有机硅聚碳酸酯10-15份、asa高胶粉4-8份、阻燃剂10-20份、有机硅增韧剂1-5份、硅酮母粒0.1-0.4份、抗氧剂0.2-0.8份、光稳定剂0.7-1.4份、抗滴落剂0.1-0.4份、相容剂0.4-1.0份。

7.通过上述技术方案,在本方案中,加入了有机硅聚碳酸酯和asa高胶粉对传统的abs材料进行替换,有机硅聚碳酸酯与聚碳酸酯特性相近,但相比于聚碳酸酯具有良好的材料稳定性,通过在聚碳酸酯中掺杂少量的有机硅聚碳酸酯,使材料具有更加良好的稳定性;asa材料与abs材料特性相近,但是asa材料使用不含不饱和双键的丙烯酸橡胶替代了abs材料的不饱和双键的丁二烯橡胶,因而使耐候充电桩壳体具有更加良好的耐候性。

8.较佳的,所述阻燃剂为磷酸酯。

9.通过上述技术方案,采用磷酸酯作为阻燃剂,相比于传统的卤素阻燃剂,具有更低的氧化性,进而使材料具有更加良好的耐候性。

10.较佳的,所述抗氧剂包括抗氧剂1076以及抗氧剂168;所述抗氧剂1076与抗氧剂168的质量分数之比为1:1。

11.通过上述技术方案,配方中的抗氧剂采用抗氧剂1076以及抗氧剂168进行复配使用,进而使用材料具有更加优良的抗氧化效果。

12.较佳的,所述光稳定剂包括光稳定剂uv-2908以及紫外线吸收剂uv-5411;所述光

稳定剂uv-2908与紫外线吸收剂uv-5411的质量份数之比为1:2。

13.通过上述技术方案,光稳定剂uv-2908和紫外线吸收剂uv-5411进行配合使用,从而使壳体材料具有更加优良的抗光老化效应。

14.本发明的另一个目的是提供一种耐候充电桩外壳材料制备方法,用于制备上述耐候充电桩外壳材料。

15.本发明的上述目的是通过以下技术方案实现的:一种耐候充电桩外壳材料制备方法,包括以下步骤:

16.步骤s1,按照配比对各组分原料进行称取;

17.步骤s2,将聚碳酸酯和有机硅聚碳酸酯放到烘箱内进行干燥1至3个小时,然后将烘干后的聚碳酸酯和有机硅聚碳酸酯,以及asa高胶粉、阻燃剂、硅酮母粒、抗氧剂、光稳定剂、相容剂加入到高速混合机中进行共混;

18.步骤s3,混合均匀后的原料加入到双螺杆挤出机中;挤出机各区温度为:一段,245-255℃;二段,245-255℃;三段,250-260℃;四段,250-260℃;五段,255-265℃;六段,255-265℃;七段,260-270℃;机头,245-255℃;挤出料条经过水槽冷却到室温,然后通过切粒机造粒。

19.综上所述,本发明具有以下优点:

20.1、加入了有机硅聚碳酸酯和asa高胶粉对传统的abs材料进行替换,有机硅聚碳酸酯与聚碳酸酯特性相近,但相比于聚碳酸酯具有良好的材料稳定性,通过在聚碳酸酯中掺杂少量的有机硅聚碳酸酯,使材料具有更加良好的稳定性;asa材料与abs材料特性相近,但是asa材料使用不含不饱和双键的丙烯酸橡胶替代了abs材料的不饱和双键的丁二烯橡胶,因而使耐候充电桩壳体具有更加良好的耐候性。

21.2、采用磷酸酯作为阻燃剂,相比于传统的卤素阻燃剂,具有更低的氧化性,进而使材料具有更加良好的耐候性。

22.3、配方中的抗氧剂以及光稳定剂均采用复配配方,相比于传统的单一组分的抗氧剂以及光稳定剂具有更加广泛的应用范围以及更加良好的应用效果。

具体实施方式

23.实施例:

24.实施例1

25.一种耐候充电桩外壳材料制备方法,包括以下步骤:

26.步骤s1,按照以下质量分数对各原料进行称取:60份聚碳酸酯、10份有机硅聚碳酸酯、4份asa高胶粉、10份磷酸酯阻燃剂、0.1份硅酮母粒、0.1份抗氧剂1076、0.1份抗氧剂168、0.23份光稳定剂uv-2908、0.47份紫外线吸收剂uv-5411、0.1份抗滴落剂、0.4份相容剂;其中抗滴落剂采用聚四氟乙烯;相容剂采用环氧型相容剂;

27.步骤s2,将聚碳酸酯和有机硅聚碳酸酯放到烘箱内进行干燥1至3个小时,然后将烘干后的聚碳酸酯和有机硅聚碳酸酯,以及asa高胶粉、阻燃剂、硅酮母粒、抗氧剂、光稳定剂、相容剂加入到高速混合机中进行共混;

28.步骤s3,混合均匀后的原料加入到双螺杆挤出机中;挤出机各区温度为:一段,245-255℃;二段,245-255℃;三段,250-260℃;四段,250-260℃;五段,255-265℃;六段,

255-265℃;七段,260-270℃;机头,245-255℃;挤出料条经过水槽冷却到室温,然后通过切粒机造粒。

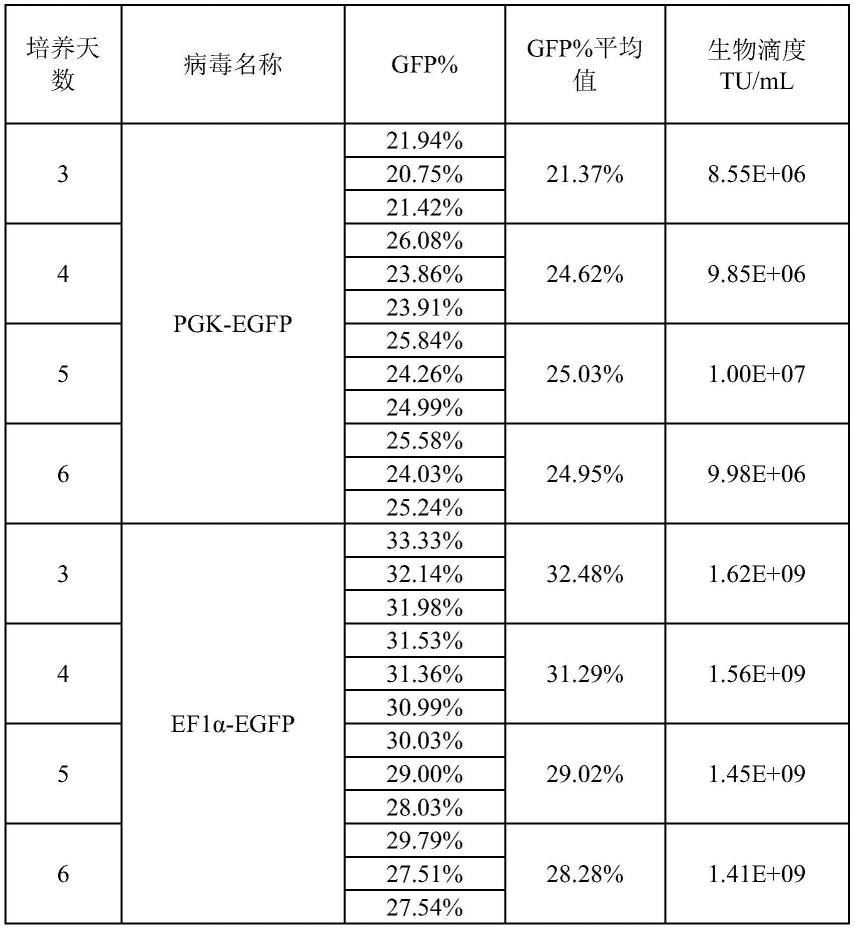

29.实施例2-5

30.实施例2至5与实施例1制备方法与实施例1的相同,区别仅在于各种组分含量与实施例1不同,具体如表1所示。

[0031][0032][0033]

表1实施例1-5中耐候充电桩外壳材料各组分含量

[0034]

表格1中的数据的单位为以质量份数计的份。

[0035]

对比例

[0036]

对比例1

[0037]

一种充电桩外壳材料,包括70份聚碳酸酯、4份asa高胶粉、10份磷酸酯阻燃剂、0.1份硅酮母粒、0.1份抗氧剂1076、0.1份抗氧剂168、0.23份光稳定剂uv-2908、0.47份紫外线吸收剂uv-5411、0.1份抗滴落剂、0.4份相容剂;其中抗滴落剂采用聚四氟乙烯;相容剂采用环氧型相容剂。

[0038]

对比例1的制备方法与实施例1的制备方法相同。

[0039]

对比例2

[0040]

一种充电桩外壳材料,包括60份聚碳酸酯、10份有机硅聚碳酸酯、10份磷酸酯阻燃剂、0.1份硅酮母粒、0.1份抗氧剂1076、0.1份抗氧剂168、0.23份光稳定剂uv-2908、0.47份紫外线吸收剂uv-5411、0.1份抗滴落剂、0.4份相容剂;其中抗滴落剂采用聚四氟乙烯;相容剂采用环氧型相容剂。

[0041]

对比例2的制备方法与实施例1的制备方法相同。

[0042]

对比例3

[0043]

一种充电桩外壳材料,采用申请号为201310414007.3中的配方与制备方法,具体如下:称取pc 67份,abs 25份,阻燃母粒1份,抗刮擦剂母粒2份,抗静电母粒2份,免喷涂相容剂1份共混,将其在高速混合机中混合20min。混合好的物料由加料斗加入到双螺杆挤出机中,经熔融共混挤出、水冷、风刀冷却、造粒、均化。其中,加工温度:240℃;各区段温度梯度:5℃;主螺杆速度与喂料速度比:2:1;机头真空度:0.6mpa;冷却水温:50℃;料条水冷却部分占总冷却水槽比例:20%;烘干时间:2h;烘干温度:100℃。

[0044]

试验方法

[0045]

对实施例1-5制备的耐候充电桩外壳材料以及对比例1-3制备的充电桩材料进行材料性能测试,包括拉伸强度强度测试,断裂伸长率测试,弯曲强度测试、弯曲模量测试、悬臂梁缺口冲击强度测试、燃烧性能测试以及氙灯人工气候老化试验测试。

[0046]

其中,拉伸强度按照iso/iso 527实验标准执行;

[0047]

断裂伸长率按照iso/iso 527实验标准执行;

[0048]

弯曲强度按照iso/iso 178实验标准执行;

[0049]

弯曲模量按照iso/iso 178实验标准执行;

[0050]

悬臂梁缺口冲击强度按照iso/iso 180实验标准执行;

[0051]

燃烧性能按照ul94实验标准执行;

[0052]

氙灯人工气候老化试验按照gb/t16422.2—1999实验标准执行。

[0053]

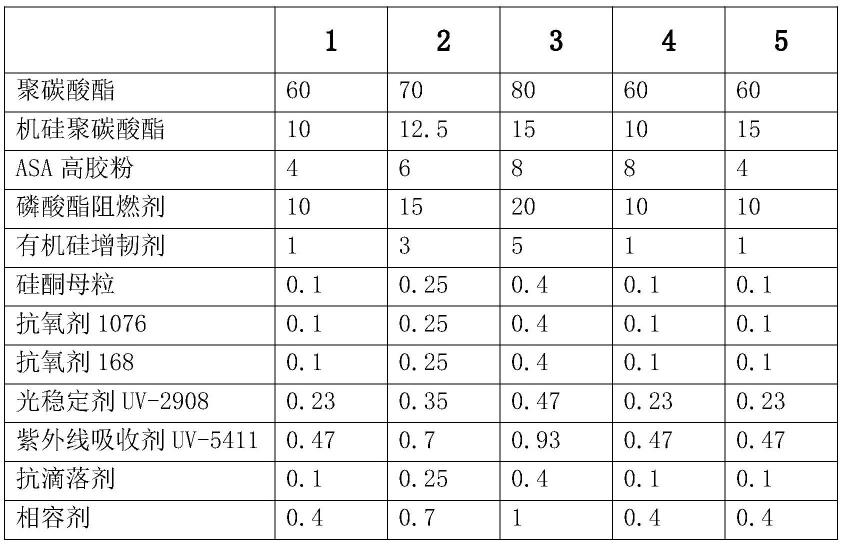

测试结果,详见表2。

[0054][0055][0056]

表2实施例1-5和对比例1-3材料性能测试结果

[0057]

结合表1和表2的数据可得,本技术配方所制备的耐候充电桩外壳材料其抗老化性能和耐火性能明显优于现有的充电桩壳体材料,并且拉伸强度相比于现有材料也得到大幅度的提升。其中有机硅聚碳酸酯的占比增加还能对材料抗冲击强度进行增强。

[0058]

虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发

明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。