1.本实用新型涉及废铁炼钢技术领域,具体涉及一种钢厂布袋除尘灰的分离回用装置。

背景技术:

2.钢铁冶炼的过程中多个工序均会产生大量的粉尘及其副产品,经过布袋除尘处理后统称为除尘灰。这些堆积和飞扬的除尘灰会对厂区及周围的环境造成严重的污染,对周围农田的生态环境也会有很大的危害。产生的布袋除尘灰是铁矿粉、焦炭、石灰石等炼铁原料的高温混合物,其中主要成分为碳和氧化铁,共占60-70%,除此以外,还含有部分有害元素,其中锌元素占5-10%,氯元素占2~5%,钾元素约1~5%,钠元素约0.5~1.8%(平均含量为1.04%),铁主要以三氧化二铁的形式存在,锌主要以氧化锌的形式存在,钾、钠主要以氯化物形式存在,这些元素的存在大大限制了其在钢铁企业对除尘灰的回收利用。现有的布袋除尘灰的主要处理方法包括直接外放堆存或者直接用回烧结或球团配料。但是,除尘灰直接外放堆存会对土地、水等环境造成严重的污染,而直接用回烧结或球团配料则因为高炉布袋灰中氯、锌含量过高,如果不经处理直接加入到烧结炉中,生产出的烧结矿进入高炉,会导致高炉中氯、锌元素富集严重,影响高炉的稳定和顺行,此外这些锌、钾、钠、铅等对炼铁工艺有害的元素循环富集,致使铁水成本上升、高炉寿命缩短,不利于钢铁企业持续稳定发展。因此,研制开发一种结构合理、容易实施、回收分离效果显著、运行稳定的钢厂布袋除尘灰的分离回用装置是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种结构合理、容易实施、回收分离效果显著、运行稳定的钢厂布袋除尘灰的分离回用装置。

4.本实用新型的目的是这样实现的,包括与布袋除尘器连接的排灰管,排灰管的出口端依次连接有制浆罐和固液分离器,固液分离器的液体出口管依次连接有蒸发结晶罐和晶体储罐,固液分离器的渣料出口管通过提升机连接有混料筒,混料筒的顶部设置有加碳口,混料筒的内部设置有搅拌机构,混料筒的出料口依次连接有球团制造机、球团储罐和回转窑,回转窑的出料端内部设置有喷煤机构,回转窑的出料口依次连接有出料冷却器和磁选分离器,磁选分离器的磁料出口连接有磁料储罐,磁选分离器的碳料出口连接有碳料储罐,回转窑的进料处设置有排烟管,排烟管的出口端依次连接有重力除尘罐、水冷器和袋式除尘器,所述重力除尘器、水冷器和袋式除尘器的底部通过导料管连接有锌粉储罐。

5.本装置产生的优点是:将布袋灰、碳酸盐和水在制浆罐内调制成浆液后,再将浆液送入到固液分离器内进行固液分离,分离得到到滤液进入到蒸发结晶罐内,溶液中主要成分为氯化钾、氯化钠,滤液经过蒸发结晶形成氯化钾、氯化钠产品,并存入到晶体储罐,而固液分离器分离得到的滤渣则在混料筒内与碳粉进行混合后,利用球团制造机将其制成球团,最后将存储在球团储罐内的球团送入到回转窑内进行干燥煅烧,根据球团的物性,利用

喷煤机构从回转窑出料端喷入高挥发分煤的方法,高挥发分煤喷入到窑内高温料层后,其挥发分迅速放出并在料层内部的高温下,最终热解成为活性h 2 和颗粒碳,h 2 作为还原剂还原铁氧化铁和氧化锌,可大大提高了物料的还原率,经过还原反应后从回转窑排出的煅烧物料经过出料冷却器的冷却后,进入到磁选分离器内,磁选分离出的铁粉进入到磁料储罐内再返回到高炉内回用,分离出来的碳粉进入到碳料储罐内,而回转窑烧结过程中产生的烟气从排烟管排出后,烟气中粘附的氧化锌颗粒经过重力除尘器沉降、水冷器冷却和带式除尘器除尘后,氧化锌颗粒经过导料管进入到锌粉储罐中。综上,本装置的结构合理、容易实施,不仅能够实现钠、钾、氯、铁、碳和锌的单独分离,分离效果显著,分离效率高,其分离效率能够达到90%以上,而且大大降低了高炉锌负荷、碱负荷,对降低高炉焦比、延长高炉寿命,确保高炉顺行非常有效,提高了高附加值产品粗锌粉以及氯化钾和氯化钠的分离回收,真正实现了零排放,促进了钢铁工业的循环持续发展,能够产生较好的经济效益和社会效益,易于推广使用。

附图说明

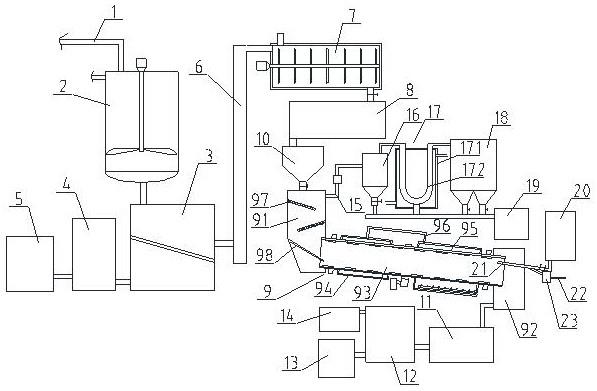

6.图1为本实用新型的整体结构示意图;

7.图中:1-排灰管,2-制浆罐,3-固液分离器,4-蒸发结晶罐,5-晶体储罐,6-提升机,7-混料筒,8-球团制造机,9-回转窑, 91-预热罩,92-出料罩,93-窑体,94-保温夹套,95-加热夹套,96-导气管,97-布料板,98-导料板,10-球团储罐,11-出料冷却器,12-磁选分离器13-磁料储罐,14-碳料储罐,15-排烟管, 16-重力除尘器,17-水冷器, 171-水冷壳体,172-u型管,18-袋式除尘器,19-锌粉储罐,20-褐煤储罐,21-喷煤管,22-送风管,23-气泵。

具体实施方式

8.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变更或改进,均属于本实用新型的保护范围。

9.如图1所示,本实用新型包括与布袋除尘器连接的排灰管1,布袋除尘器安装在炼钢厂用于需要除尘的位置,所述排灰管1的出口端依次连接有制浆罐2和固液分离器3,所述固液分离器3的液体出口管依次连接有蒸发结晶罐4和晶体储罐5,所述固液分离器3的渣料出口管通过提升机6连接有混料筒7,所述混料筒7的顶部设置有加碳口,混料筒7的内部设置有搅拌机构,所述混料筒7的出料口依次连接有球团制造机8、球团储罐10和回转窑9,球团制造机8为现有技术中使用的结构,所述回转窑9的出料端内部设置有喷煤机构,所述回转窑9的出料口依次连接有出料冷却器11和磁选分离器12,磁选分离器12的磁料出口连接有磁料储罐13,磁选分离器12的碳料出口连接有碳料储罐14,所述回转窑9的进料处设置有排烟管15,排烟管15的出口端依次连接有重力除尘罐16、水冷器17和袋式除尘器18,所述重力除尘器16、水冷器17和袋式除尘器18的底部通过导料管连接有锌粉储罐19。

10.本装置的工作过程是:将布袋灰、碳酸盐和水在制浆罐2内调制成浆液后,制浆罐2内设置有搅拌机构,用于将布袋灰、碳酸盐和水搅拌均匀,再将浆液送入到固液分离器3内进行固液分离,固液分离器3采用现有技术中使用的挤压式过滤机,分离得到到滤液进入到蒸发结晶罐4内,蒸发结晶罐4用于对滤液进行蒸发、浓缩和结晶,溶液中主要成分为氯化钾、氯化钠,滤液经过蒸发结晶形成氯化钾、氯化钠产品,并存入到晶体储罐5,而固液分离

器分离得到的滤渣则在混料筒7内与碳粉进行混合后,利用球团制造机8将其制成球团,球团的直径为3~5cm,最后将存储在球团储罐10内的球团送入到回转窑9内进行干燥煅烧,根据球团的物性,利用喷煤机构从回转窑9出料端喷入高挥发分煤的方法,高挥发分煤喷入到窑内高温料层后,其挥发分迅速放出并在料层内部的高温下,最终热解成为活性h 2 和颗粒碳,h 2 作为还原剂还原铁氧化铁和氧化锌,可大大提高了物料的还原率,经过还原反应后从回转窑9排出的煅烧物料经过出料冷却器11的冷却后,出料冷却器11采用现有技术中使用的篦冷机结构,进入到磁选分离器12内,经磁选分离器12分离出的铁粉进入到磁料储罐13内再返回到高炉内回用,分离出来的碳粉进入到碳料储罐14内,这部分碳料可返回到混料筒7内回用,也可以用于其他需要使用的场合,而回转窑9烧结过程中产生的烟气从排烟管14排出后,烟气中粘附的氧化锌颗粒经过重力除尘器16沉降、水冷器17冷却和带式除尘器18除尘后,重力除尘器16和带式除尘器18均采用现有技术中使用的机构,氧化锌颗粒经过导料管进入到锌粉储罐19中。综上,本装置的结构合理、容易实施,不仅能够实现钠、钾、氯、铁、碳和锌的单独分离,分离效果显著,分离效率高,其分离效率能够达到90%以上,而且大大降低了高炉锌负荷、碱负荷,对降低高炉焦比、延长高炉寿命,确保高炉顺行非常有效,提高了高附加值产品粗锌粉以及氯化钾和氯化钠的分离回收,真正实现了零排放,促进了钢铁工业的循环持续发展。

11.为了提高热能的利用效率,节约成本,提高分离的效果,所述回转窑9包括预热罩91、出料罩92和转动安装在预热罩91和出料罩92之间的窑体93,预热罩91用于进料,出料罩92用于排料,窑体93用于干燥煅烧物料,所述窑体93外侧的中部设置有驱动窑体93转动的齿轮传动机构,齿轮传动机构包括电机、减速器、齿轮和大齿圈,大齿圈安装在窑体93上,齿轮与大齿圈相互闭合,电机、减速机带动齿轮转动,带动大齿圈转动,进而带动窑体93转动,所述窑体93的两端外侧安装有与窑体93转动配合的支座,所述窑体93包括干燥段和高温还原段,干燥段用于对球团进行干燥,干燥段的温度控制在500~600℃,高温还原段的温度控制在1000~1100℃,所述干燥段靠近预热罩91的一侧,所述高温还原段靠近出料罩92的一侧,所述干燥段的外侧置保温夹套94,所述高温还原段的外侧设置有加热夹套95,所述加热夹套95内设置有加热器,优选地,所述加热器为电加热器和煤气燃烧器,只要能够加热至需要的加热温度即可,所述加热夹套95与保温夹套94之间设置有导气管96,加热夹套95内的热气通过导气管96导入到保温夹套94内,可以节约热能,避免热能的浪费,在采用回转窑9对球团进行干燥和煅烧的过程中,采用煤基氢冶金还原技术进行直接还原,从高温还原段的出料端喷入高挥发分粒煤,高挥发分粒煤受热挥发放出的h 2 和co及高挥发分粒煤碳气化反应放出的co可提高物料还原反应中后期还原气氛浓度,从而提高物料焙烧中后期的还原速度,球团物料在还原过程中,球团中的氧化锌被还原后变成单质锌,单质锌受热后气化成锌蒸汽而从球团物料内部逸出,锌蒸汽在回转窑9内氧化性气氛作用下又被氧化成氧化锌,氧化锌以微细粒的形式悬浮在烟气当中,并随烟气一起流动从排烟管15排出,而还原后的高温物料从出料罩92排出。

12.优选地,为了提高干燥的效率,所述预热罩91内上下交错安装有多块布料板97,所述布料板97倾斜向下设置有,所述布料板97上均布设置有多个透气孔,布料板97一方面能够对预热罩91内的球团进行布料,防止堵塞,另外窑体93产生的烟气在预热罩91内向上流动,烟气通过透气孔分布后,可以对球团进行预热,所述排烟管15设置在预热罩91的顶部。

13.优选地,所述预热罩91的底部倾斜设置有导料板98,所述导料板98较低的一端延伸至窑体93的预热段内,预热后的球团通过导料板98能够快速的进入到窑体93内。

14.为了避免窑体93长期加热变形,所述窑体93高温还原段的内壁上设置有内衬,内衬采用耐高温陶瓷材料制作。

15.进一步的,所述喷煤机构包括褐煤储罐20和喷煤管21,喷煤管21的端部安装有喷嘴,所述喷煤管21延伸至窑体出料端内5~6m,所述喷煤管21上安装有进料阀和止回阀,所述喷煤管21上倾斜安装有送风管22,所述送风管22上安装有气泵23,开启气泵23,利用气动喷煤的方式,能够保证喷煤管21喷煤的射程,同时也能够保证喷煤的喷射范围均匀。

16.进一步的,从排烟管排出的高温烟气温度在600~700℃左右,所述水冷器17包括水冷壳体171和安装有水冷壳体171内部的u型管172,所述u型管172的一端与重力除尘器16相连,另一端与袋式除尘器18相连,所述水冷壳体171的一端设置冷水进口,另一端设置冷水出口,利用水冷壳体171内的冷却介质为冷水或者冰水,利用水冷降温,可以将烟气的温度降低至100℃以下,高温烟气u型管172内流动,一方面是实现烟气与冷却介质进行热量交换,降低高温烟气的温度,另一方面能够实现对高温烟气中的锌粉进行沉降除尘,所述u型管172的底部与导料管连通,优选地,为了实现较好的使用效果,根据使用的需求,所述u型管172的数量至少为2个,u型管172设置多个,可以增大换热的面积,加快高温烟气降温的速度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。