1.本发明涉及面料技术领域,具体为一种抗皱防电弧面料及其制备方法。

背景技术:

2.随着科技的进步、社会的发展,我国的纺织技术得到了快速的发展,随之而来的是多种新型纺织纤维面料的大量涌现。含棉面料具有柔软、透气、舒适、凉爽、吸汗散热等优点,深受消费者喜爱,但棉纤维本身缺少弹性,在折叠储放后再次拿出时,容易出现褶皱,影响面料的整体效果,不利于提升面料的档次感,严重影响了服装穿着效果。

3.电力行业是关系到国计民生的重要行业,安全更是电力行业的第一任务。电弧是一种气体放电现象,发生速度快,持续时间短,产生的总能量大,极易对工作人员的人身安全造成很大的威胁或者伤害,如严重的灼烧、死亡。现有的防电弧方法是主要是将芳纶制成防电弧面料,但防护效果有限,容易造成二次伤害。

技术实现要素:

4.本发明的目的在于提供一种抗皱防电弧面料及其制备方法,以解决现有技术中存在的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种抗皱防电弧面料,包括面料基底、气凝胶层,所述面料基底由改性棉纤维和抗静电芳纶纤维混纺制得。

6.进一步的,所述改性棉纤维由以下方法制得,将微晶纤维素经硫酸铵氧化,得羧基化纤维素纳米晶,再与3,4-二氯-1,2-环氧-丁烷、无水乙醇、去离子水混合,搅拌反应后,得预处理纳米晶;将三甲胺、盐酸混合搅拌后,加入预处理纳米晶,继续搅拌,得阳离子纤维素纳米晶;然后和纳米氧化锌混合搅拌,依次加入氢氧化钠,预处理棉纤维,进行第一次超临界处理,得改性棉纤维。

7.进一步的,所述抗静电芳纶纤维由以下方法制得,将芳纶1414经丙酮清洗后,与硝酸银、二甲亚砜、去离子水混合,水浴反应后,捞出,浸入硼氢化钠溶液中一段时间,捞出,再浸渍于镀银液中,搅拌处理。

8.进一步的,所述气凝胶层由以下方法制得,将面料基底浸于多元酸溶液,进行第二次超临界处理后,干燥、焙烘,得面料前体;再置于前驱液中,进行第三次超临界处理后,老化、乙醇超临界干燥,得气凝胶层面料;再经三甲氧基硅烷基甲硫醇、2-(3-丁烯基)-2-噁唑啉、4,4',4

”‑

磷酰基三苯甲酸、三聚氰胺改性。

9.进一步的,一种抗皱防电弧面料的制备方法,包括以下制备步骤:

10.(1)将3,4-二氯-1,2-环氧-丁烷、无水乙醇、去离子水按质量比1:8:2.5~1:13:4.1混合,加入冰乙酸至溶液ph为4~5,60~80rpm搅拌1~3h后,加入3,4-二氯-1,2-环氧-丁烷质量0.15~0.33倍的羧基化纤维素纳米晶,继续搅拌23~28h后,8000~9000rpm离心33~47min,抽滤,用无水乙醇洗涤3~5次,于60~74℃干燥22~26h,得预处理纳米晶;

11.(2)将三甲胺置于容器中,加入质量分数为38%的盐酸至溶液ph为7~7.5,50~

70rpm搅拌1~3h后,加入三甲胺质量0.60~0.74倍的预处理纳米晶,25~35℃下继续搅拌2~5h后,抽滤,用丙酮洗涤5~7次,于50~62℃干燥18~22h,得阳离子纤维素纳米晶;

12.(3)将阳离子纤维素纳米晶、纳米氧化锌、去离子水按质量比1:1.0:26~1:1.5:30混合,100~200rpm搅拌2~4h后,加入阳离子纤维素纳米晶质量0.3~0.5倍的氢氧化钠,40~54℃、50~70rpm搅拌18~27min后,加入阳离子纤维素纳米晶质量1~3倍的预处理棉纤维,在二氧化碳气氛下,升温至60~80℃,8~15mpa的压力下静置160~180min后,取出,于80~90℃干燥20~34min,得改性棉纤维;

13.(4)将改性棉纤维和抗静电芳纶纤维按质量比1:0.5~1:1混纺,编织得克重为200~220g/m2的面料基底;将面料基底浸于面料基底质量20~25倍的多元酸溶液,多元酸溶液中双环[2.2.2]八-7-烯-2,3,5,6-四羧酸、次磷酸钠、去离子水的质量比为1:1:15.5,在二氧化碳气氛下,80~90℃、8~15mpa的压力下,静置166~181min后,取出,于80~90℃干燥10~22min,180~194℃焙烘100~130s,得面料前体;

[0014]

(5)将仲丁醇铝、无水乙醇、去离子水按质量比1:3:0.005混合,搅拌均匀得前驱液;加入前驱液质量2~4倍的面料前体,60~70℃、80~100rpm搅拌50~70min后,在二氧化碳气氛下,升温至60~80℃,升温至80~90℃,8~15mpa的压力下静置40~60min后,取出,室温下静置24~28h,然后在乙醇气氛下,238~245℃、6~8mpa处理6~9h,得气凝胶层面料;

[0015]

(6)将气凝胶层面料、去离子水、无水乙醇、三甲氧基硅烷基甲硫醇按质量比1:2:45:0.5~1:4:53:1混合,25~35khz处理30~48min后,60~70℃、100~200rpm反应4~7h,抽滤,置于气凝胶层面料质量3~6倍的无水乙醇中,静置40~48h后,取出,50~60℃干燥5~8h,得巯基化面料;将巯基化面料、甲苯、2-(3-丁烯基)-2-噁唑啉、2,2-二甲氧基-2-苯基苯乙酮按质量比1:500:0.5:0.001~1:524:0.9:0.004混合,氩气保护下,365nm紫外辐照36~48h后,加入巯基化面料质量28~39倍的甲醇,继续搅拌1~3h后,取出,70~80℃干燥9~14h,得改性面料前体;

[0016]

(7)将4,4',4

”‑

磷酰基三苯甲酸、四氢呋喃按质量比1:17~1:29混合,搅拌均匀后,58~72℃下加入4,4',4

”‑

磷酰基三苯甲酸质量1.0~2.2倍的改性面料前体,反应7~13h后,取出,用无水乙醇洗涤5~7次后,加入4,4',4

”‑

磷酰基三苯甲酸质量10~16倍的无水乙醇,升温至140~160℃,加入4,4',4

”‑

磷酰基三苯甲酸质量0.7~1.3倍的三聚氰胺,反应6~9h后,取出,用去离子水洗涤5~7次后,60~70℃干燥7~10h,得抗皱防电弧面料。

[0017]

进一步的,步骤(1)所述羧基化纤维素纳米晶的制备方法为:将微晶纤维素、过硫酸铵、去离子水按质量比1:3.9:11~1:5.3:15混合,60~70℃、60~80rpm、25~35khz下处理180~210min后,加入微晶纤维素质量5~8倍的去离子水,8000~9000rpm离心22~36min后,抽滤,于-30~-18℃冷冻9~15h。

[0018]

进一步的,步骤(3)所述纳米氧化锌的制备方法为:将六次甲基四胺、蒸馏水、硝酸锌、枸橼酸钠按质量比1:560:1.0:0.1~1:577:1.7:0.3混合,30~40khz超声22~38min,再于90~100℃的水浴中反应3~6h后,抽滤,分别用去离子水、无水乙醇洗涤5~7次,50~60℃干燥4~8h后,450~480℃煅烧2~5h。

[0019]

进一步的,步骤(3)所述预处理棉纤维的制备方法为:将去离子水、氢氧化钠、尿素按质量比7.1:0.4:1~8.5:0.6:1混合,搅拌溶解后,降温至-2~4℃,加入尿素质量0.4~

0.6倍的棉纤维,60~80rpm搅拌30~50min后,过滤,用去离子水洗涤至表面ph为6~7。

[0020]

进一步的,步骤(4)所述抗静电芳纶纤维的制备方法为:将芳纶1414置于芳纶1414质量7~10倍的丙酮中,浸泡20~24h,抽滤,用去离子水冲洗5~9min后,与硝酸银、二甲亚砜、去离子水按质量比1:0.2:13:11~1:0.4:25:23混合,80~90℃水浴3~6h后,捞出,浸入芳纶1414质量28~40倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:100,浸渍15~28min后,捞出,再浸渍于芳纶1414质量30~46倍的镀银液中,1000~1300rpm搅拌1.5~3h后,捞出,用蒸馏水洗涤7~9次,40~50℃干燥9~13h。

[0021]

进一步的,所述镀银液为硝酸银10g/l,乙二胺四乙酸二钠17g/l,乙二胺12.5ml/l,酒石酸钾钠39g/l,乙醇20ml/l,聚乙二醇100039mg/l,氢氧化钠6.69g/l,其余为水。

[0022]

与现有技术相比,本发明所达到的有益效果是:

[0023]

本发明利用改性棉纤维、抗静电芳纶混纺成面料基底,进行第二次、第三次超临界处理,获得气凝胶层,再经表面改性,以实现抗皱、防电弧的效果。

[0024]

首先,本发明先将纤维素纳米晶羧基化,与3,4-二氯-1,2-环氧-丁烷的氯离子反应,三甲胺盐酸盐再对环氧基进行开环,获得阳离子纤维素纳米晶;利用中空多孔的纳米氧化锌吸附阳离子纤维素纳米晶,进行第一次超临界处理,将其渗入溶胀的棉纤维里,棉纤维链中的氢键被锌-氧键打开,使棉纤维与阳离子纤维素纳米晶发生链交联,并且在碱性条件下,阳离子纤维素纳米晶的羟基成环氧基,与棉纤维的羟基发生开环交联,提高纤维强度,使面料具有抗皱效果,同时纳米氧化锌填补棉纤维粗糙部位的间隙,提高面料的光滑程度,增益面料的抗皱性;制成面料基底后,进行第二次超临界处理,将双环[2.2.2]八-7-烯-2,3,5,6-四羧酸渗入面料基底中,其羧基分别与改性纤维的羟基、阳离子纤维素纳米晶的正电荷发生交联反应,形成复杂的三维网络结构,提高面料的抗皱效果,此外,双环[2.2.2]八-7-烯-2,3,5,6-四羧酸含有双键,能够在空间上增加体积,进一步增加化合物与基布间的作用力,提高面料抗皱效果。

[0025]

其次,在芳纶表面进行化学镀银处理,形成抗静电纤维,与改性棉纤维混纺,氧化锌、银共同作用,形成抗静电的面料基底,减少纤维摩擦产生静电而发生电弧爆炸的危险,使面料具有防电弧的效果;然后进行第三次超临界处理,将氧化铝溶胶浸入面料内部,填充纳米氧化锌的中空结构,缠绕包裹纤维,与面料基底紧密交联,经乙醇超临界干燥,形成隔热、耐高温的气凝胶层,提高面料的防电弧性;接着利用三甲氧基硅烷基甲硫醇的硅氧键接枝于气凝胶表面,在紫外光的作用下,其巯基与2-(3-丁烯基)-2-噁唑啉的双键反应,再利用4,4',4

”‑

磷酰基三苯甲酸的羧基与噁唑啉基团、三聚氰胺的氨基反应,从而表面形成阻燃薄膜,遇到电弧引发的高热火焰时,迅速膨胀成炭层,起到保护效果,从而使得人体皮肤与电弧热能的接触伤害降至最低。

具体实施方式

[0026]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施

例中制作的抗皱防电弧面料的各指标测试方法如下:

[0028]

抗皱性:取大小相同的实施例与对比例进行抗皱效果测试,参照gb/t3819测量回复角。

[0029]

防电弧性:取大小相同的实施例与对比例进行防电弧、阻燃效果测试,参照dl/t320测量电弧防护性能,参照gb8965.1测量面料垂直燃烧性能。

[0030]

实施例1

[0031]

(1)将微晶纤维素、过硫酸铵、去离子水按质量比1:3.9:11混合,60℃、60rpm、25khz下处理180min后,加入微晶纤维素质量5倍的去离子水,8000rpm离心22min后,抽滤,于-30℃冷冻9h,得羧基化纤维素纳米晶;将3,4-二氯-1,2-环氧-丁烷、无水乙醇、去离子水按质量比1:8:2.5混合,加入冰乙酸至溶液ph为4,60rpm搅拌1h后,加入3,4-二氯-1,2-环氧-丁烷质量0.15倍的羧基化纤维素纳米晶,继续搅拌23h后,继续离心33min,抽滤,用无水乙醇洗涤3次,于60℃干燥22h,得预处理纳米晶;

[0032]

(2)将三甲胺置于容器中,加入质量分数为38%的盐酸至溶液ph为7,50rpm搅拌1h后,加入三甲胺质量0.6倍的预处理纳米晶,25℃下继续搅拌2h后,抽滤,用丙酮洗涤5次,于50℃干燥18h,得阳离子纤维素纳米晶;

[0033]

(3)将六次甲基四胺、蒸馏水、硝酸锌、枸橼酸钠按质量比1:560:1:0.1混合,30khz超声22min,再于90℃的水浴中反应3h后,抽滤,分别用去离子水、无水乙醇洗涤5次,50℃干燥4h后,450℃煅烧2h,得纳米氧化锌;将去离子水、氢氧化钠、尿素按质量比7.1:0.4:1混合,搅拌溶解后,降温至-2℃,加入尿素质量0.4倍的棉纤维,60rpm搅拌30min后,过滤,用去离子水洗涤至表面ph为6,得预处理棉纤维;将阳离子纤维素纳米晶、纳米氧化锌、去离子水按质量比1:1:26混合,100rpm搅拌2h后,加入阳离子纤维素纳米晶质量0.3倍的氢氧化钠,40℃、50rpm搅拌18min后,加入阳离子纤维素纳米晶质量1倍的预处理棉纤维,在二氧化碳气氛下,升温至60℃,8mpa的压力下静置160min后,取出,于80℃干燥20min,得改性棉纤维;

[0034]

(4)将芳纶1414置于芳纶1414质量7倍的丙酮中,浸泡20h,抽滤,用去离子水冲洗5min后,与硝酸银、二甲亚砜、去离子水按质量比1:0.2:13:11混合,80℃水浴3h后,捞出,浸入芳纶1414质量28倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:100,浸渍15min后,捞出,再浸渍于芳纶1414质量30倍的镀银液中,1000rpm搅拌1.5h后,捞出,用蒸馏水洗涤7次,40℃干燥9h,得抗静电芳纶纤维;

[0035]

(5)将改性棉纤维和抗静电芳纶纤维按质量比1:0.5混纺,编织得克重为200g/m2的面料基底;将面料基底浸于面料基底质量20倍的多元酸溶液,多元酸溶液中双环[2.2.2]八-7-烯-2,3,5,6-四羧酸、次磷酸钠、去离子水的质量比为1:1:15.5,在二氧化碳气氛下,80℃、8mpa的压力下,静置166min后,取出,于80℃干燥10min,180℃焙烘100s,得面料前体;所述镀银液为硝酸银10g/l,乙二胺四乙酸二钠17g/l,乙二胺12.5ml/l,酒石酸钾钠39g/l,乙醇20ml/l,聚乙二醇100039mg/l,氢氧化钠6.69g/l,其余为水;

[0036]

(6)将仲丁醇铝、无水乙醇、去离子水按质量比1:3:0.005混合,搅拌均匀得前驱液;加入前驱液质量2倍的面料前体,60℃、80rpm搅拌50min后,在二氧化碳气氛下,升温至60℃,升温至80℃,8mpa的压力下静置40min后,取出,室温下静置24h,然后在乙醇气氛下,238℃、6mpa处理6h,得气凝胶层面料;

[0037]

(7)将气凝胶层面料、去离子水、无水乙醇、三甲氧基硅烷基甲硫醇按质量比1:2:

45:0.5混合,25khz处理30min后,60℃、100rpm反应4h,抽滤,置于气凝胶层面料质量3倍的无水乙醇中,静置40h后,取出,50℃干燥5h,得巯基化面料;将巯基化面料、甲苯、2-(3-丁烯基)-2-噁唑啉、2,2-二甲氧基-2-苯基苯乙酮按质量比1:500:0.5:0.001混合,氩气保护下,365nm紫外辐照36h后,加入巯基化面料质量28倍的甲醇,继续搅拌1h后,取出,70℃干燥9h,得改性面料前体;

[0038]

(8)将4,4',4

”‑

磷酰基三苯甲酸、四氢呋喃按质量比1:17混合,搅拌均匀后,58℃下加入4,4',4

”‑

磷酰基三苯甲酸质量1倍的改性面料前体,反应7h后,取出,用无水乙醇洗涤5次后,加入4,4',4

”‑

磷酰基三苯甲酸质量10倍的无水乙醇,升温至140℃,加入4,4',4

”‑

磷酰基三苯甲酸质量0.7倍的三聚氰胺,反应6h后,取出,用去离子水洗涤5次后,60℃干燥7h,得抗皱防电弧面料。

[0039]

实施例2

[0040]

(1)将微晶纤维素、过硫酸铵、去离子水按质量比1:4.6:13混合,65℃、70rpm、30khz下处理195min后,加入微晶纤维素质量6.5倍的去离子水,8500rpm离心29min后,抽滤,于-24℃冷冻12h,得羧基化纤维素纳米晶;将3,4-二氯-1,2-环氧-丁烷、无水乙醇、去离子水按质量比1:10.5:3.3混合,加入冰乙酸至溶液ph为4.5,70rpm搅拌2h后,加入3,4-二氯-1,2-环氧-丁烷质量0.24倍的羧基化纤维素纳米晶,继续搅拌25.5h后,继续离心40min,抽滤,用无水乙醇洗涤4次,于67℃干燥24h,得预处理纳米晶;

[0041]

(2)将三甲胺置于容器中,加入质量分数为38%的盐酸至溶液ph为7.3,60rpm搅拌2h后,加入三甲胺质量0.67倍的预处理纳米晶,30℃下继续搅拌3.5h后,抽滤,用丙酮洗涤6次,于56℃干燥20h,得阳离子纤维素纳米晶;

[0042]

(3)将六次甲基四胺、蒸馏水、硝酸锌、枸橼酸钠按质量比1:568.5:1.35:0.2混合,35khz超声30min,再于95℃的水浴中反应4.5h后,抽滤,分别用去离子水、无水乙醇洗涤6次,55℃干燥6h后,465℃煅烧3.5h,得纳米氧化锌;将去离子水、氢氧化钠、尿素按质量比7.8:0.5:1混合,搅拌溶解后,降温至1℃,加入尿素质量0.5倍的棉纤维,70rpm搅拌40min后,过滤,用去离子水洗涤至表面ph为6.5,得预处理棉纤维;将阳离子纤维素纳米晶、纳米氧化锌、去离子水按质量比1:1.25:28混合,150rpm搅拌3h后,加入阳离子纤维素纳米晶质量0.4倍的氢氧化钠,47℃、60rpm搅拌22min后,加入阳离子纤维素纳米晶质量2倍的预处理棉纤维,在二氧化碳气氛下,升温至70℃,11.5mpa的压力下静置170min后,取出,于85℃干燥27min,得改性棉纤维;

[0043]

(4)将芳纶1414置于芳纶1414质量8.5倍的丙酮中,浸泡22h,抽滤,用去离子水冲洗7min后,与硝酸银、二甲亚砜、去离子水按质量比1:0.3:19:17混合,85℃水浴4.5h后,捞出,浸入芳纶1414质量34倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:100,浸渍21min后,捞出,再浸渍于芳纶1414质量38倍的镀银液中,1150rpm搅拌2.3h后,捞出,用蒸馏水洗涤8次,45℃干燥11h,得抗静电芳纶纤维;

[0044]

(5)将改性棉纤维和抗静电芳纶纤维按质量比1:0.75混纺,编织得克重为210g/m2的面料基底;将面料基底浸于面料基底质量22.5倍的多元酸溶液,多元酸溶液中双环[2.2.2]八-7-烯-2,3,5,6-四羧酸、次磷酸钠、去离子水的质量比为1:1:15.5,在二氧化碳气氛下,85℃、11mpa的压力下,静置173min后,取出,于85℃干燥16min,187℃焙烘115s,得面料前体;所述镀银液为硝酸银10g/l,乙二胺四乙酸二钠17g/l,乙二胺12.5ml/l,酒石酸

钾钠39g/l,乙醇20ml/l,聚乙二醇100039mg/l,氢氧化钠6.69g/l,其余为水;

[0045]

(6)将仲丁醇铝、无水乙醇、去离子水按质量比1:3:0.005混合,搅拌均匀得前驱液;加入前驱液质量3倍的面料前体,65℃、90rpm搅拌60min后,在二氧化碳气氛下,升温至70℃,升温至85℃,12mpa的压力下静置50min后,取出,室温下静置26h,然后在乙醇气氛下,241℃、7mpa处理7.5h,得气凝胶层面料;

[0046]

(7)将气凝胶层面料、去离子水、无水乙醇、三甲氧基硅烷基甲硫醇按质量比1:3:49:0.75混合,30khz处理39min后,65℃、150rpm反应5.5h,抽滤,置于气凝胶层面料质量4.5倍的无水乙醇中,静置44h后,取出,55℃干燥6.5h,得巯基化面料;将巯基化面料、甲苯、2-(3-丁烯基)-2-噁唑啉、2,2-二甲氧基-2-苯基苯乙酮按质量比1:512:0.7:0.0025混合,氩气保护下,365nm紫外辐照42h后,加入巯基化面料质量33.5倍的甲醇,继续搅拌2h后,取出,75℃干燥11.5h,得改性面料前体;

[0047]

(8)将4,4',4

”‑

磷酰基三苯甲酸、四氢呋喃按质量比1:23混合,搅拌均匀后,65℃下加入4,4',4

”‑

磷酰基三苯甲酸质量1.6倍的改性面料前体,反应10h后,取出,用无水乙醇洗涤6次后,加入4,4',4

”‑

磷酰基三苯甲酸质量13倍的无水乙醇,升温至150℃,加入4,4',4

”‑

磷酰基三苯甲酸质量1倍的三聚氰胺,反应7.5h后,取出,用去离子水洗涤6次后,65℃干燥8.5h,得抗皱防电弧面料。

[0048]

实施例3

[0049]

(1)将微晶纤维素、过硫酸铵、去离子水按质量比1:5.3:15混合,70℃、80rpm、35khz下处理210min后,加入微晶纤维素质量8倍的去离子水,9000rpm离心36min后,抽滤,于-18℃冷冻15h,得羧基化纤维素纳米晶;将3,4-二氯-1,2-环氧-丁烷、无水乙醇、去离子水按质量比1:13:4.1混合,加入冰乙酸至溶液ph为5,80rpm搅拌3h后,加入3,4-二氯-1,2-环氧-丁烷质量0.33倍的羧基化纤维素纳米晶,继续搅拌28h后,9000rpm离心47min,抽滤,用无水乙醇洗涤5次,于74℃干燥26h,得预处理纳米晶;

[0050]

(2)将三甲胺置于容器中,加入质量分数为38%的盐酸至溶液ph为7.5,70rpm搅拌3h后,加入三甲胺质量0.74倍的预处理纳米晶,35℃下继续搅拌5h后,抽滤,用丙酮洗涤7次,于62℃干燥22h,得阳离子纤维素纳米晶;

[0051]

(3)将六次甲基四胺、蒸馏水、硝酸锌、枸橼酸钠按质量比1:577:1.7:0.3混合,40khz超声38min,再于100℃的水浴中反应6h后,抽滤,分别用去离子水、无水乙醇洗涤7次,60℃干燥8h后,480℃煅烧5h,得纳米氧化锌;将去离子水、氢氧化钠、尿素按质量比8.5:0.6:1混合,搅拌溶解后,降温至4℃,加入尿素质量0.6倍的棉纤维,80rpm搅拌50min后,过滤,用去离子水洗涤至表面ph为7,得预处理棉纤维;将阳离子纤维素纳米晶、纳米氧化锌、去离子水按质量比1:1.5:30混合,200rpm搅拌4h后,加入阳离子纤维素纳米晶质量0.5倍的氢氧化钠,54℃、70rpm搅拌27min后,加入阳离子纤维素纳米晶质量3倍的预处理棉纤维,在二氧化碳气氛下,升温至80℃,15mpa的压力下静置180min后,取出,于90℃干燥34min,得改性棉纤维;

[0052]

(4)将芳纶1414置于芳纶1414质量10倍的丙酮中,浸泡24h,抽滤,用去离子水冲洗9min后,与硝酸银、二甲亚砜、去离子水按质量比1:0.4:25:23混合,90℃水浴6h后,捞出,浸入芳纶1414质量40倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:100,浸渍28min后,捞出,再浸渍于芳纶1414质量46倍的镀银液中,1300rpm搅拌3h后,捞出,

用蒸馏水洗涤9次,50℃干燥13h,得抗静电芳纶纤维;

[0053]

(5)将改性棉纤维和抗静电芳纶纤维按质量比1:1混纺,编织得克重为220g/m2的面料基底;将面料基底浸于面料基底质量25倍的多元酸溶液,多元酸溶液中双环[2.2.2]八-7-烯-2,3,5,6-四羧酸、次磷酸钠、去离子水的质量比为1:1:15.5,在二氧化碳气氛下,90℃、15mpa的压力下,静置181min后,取出,于90℃干燥22min,194℃焙烘130s,得面料前体;所述镀银液为硝酸银10g/l,乙二胺四乙酸二钠17g/l,乙二胺12.5ml/l,酒石酸钾钠39g/l,乙醇20ml/l,聚乙二醇100039mg/l,氢氧化钠6.69g/l,其余为水;

[0054]

(6)将仲丁醇铝、无水乙醇、去离子水按质量比1:3:0.005混合,搅拌均匀得前驱液;加入前驱液质量4倍的面料前体,70℃、100rpm搅拌70min后,在二氧化碳气氛下,升温至80℃,升温至90℃,15mpa的压力下静置60min后,取出,室温下静置28h,然后在乙醇气氛下,245℃、8mpa处理9h,得气凝胶层面料;

[0055]

(7)将气凝胶层面料、去离子水、无水乙醇、三甲氧基硅烷基甲硫醇按质量比1:4:53:1混合,35khz处理48min后,70℃、200rpm反应7h,抽滤,置于气凝胶层面料质量6倍的无水乙醇中,静置48h后,取出,60℃干燥8h,得巯基化面料;将巯基化面料、甲苯、2-(3-丁烯基)-2-噁唑啉、2,2-二甲氧基-2-苯基苯乙酮按质量比1:524:0.9:0.004混合,氩气保护下,365nm紫外辐照48h后,加入巯基化面料质量39倍的甲醇,继续搅拌3h后,取出,80℃干燥14h,得改性面料前体;

[0056]

(8)将4,4',4

”‑

磷酰基三苯甲酸、四氢呋喃按质量比1:29混合,搅拌均匀后,72℃下加入4,4',4

”‑

磷酰基三苯甲酸质量2.2倍的改性面料前体,反应13h后,取出,用无水乙醇洗涤7次后,加入4,4',4

”‑

磷酰基三苯甲酸质量16倍的无水乙醇,升温至160℃,加入4,4',4

”‑

磷酰基三苯甲酸质量1.3倍的三聚氰胺,反应9h后,取出,用去离子水洗涤7次后,70℃干燥10h,得抗皱防电弧面料。

[0057]

对比例1

[0058]

对比例1与实施例2的区别在于无步骤(1)、(2),步骤(3)改为:将六次甲基四胺、蒸馏水、硝酸锌、枸橼酸钠按质量比1:568.5:1.35:0.2混合,35khz超声30min,再于95℃的水浴中反应4.5h后,抽滤,分别用去离子水、无水乙醇洗涤6次,55℃干燥6h后,465℃煅烧3.5h,得纳米氧化锌;将去离子水、氢氧化钠、尿素按质量比7.8:0.5:1混合,搅拌溶解后,降温至1℃,加入尿素质量0.5倍的棉纤维,70rpm搅拌40min后,过滤,用去离子水洗涤至表面ph为6.5,得预处理棉纤维;将纳米氧化锌、去离子水按质量比1.25:28混合,150rpm搅拌3h后,加入纳米氧化锌质量0.4倍的氢氧化钠,47℃、60rpm搅拌22min后,加入纳米氧化锌质量2倍的预处理棉纤维,在二氧化碳气氛下,升温至70℃,11.5mpa的压力下静置170min后,取出,于85℃干燥27min,得改性棉纤维。其余步骤同实施例2。

[0059]

对比例2

[0060]

对比例2与实施例2的区别在于步骤(3)的不同,将步骤(3)改为:将六次甲基四胺、蒸馏水、硝酸锌、枸橼酸钠按质量比1:577:1.7:0.3混合,40khz超声38min,再于100℃的水浴中反应6h后,抽滤,分别用去离子水、无水乙醇洗涤7次,60℃干燥8h后,480℃煅烧5h,得纳米氧化锌;将去离子水、氢氧化钠、尿素按质量比8.5:0.6:1混合,搅拌溶解后,降温至4℃,加入尿素质量0.6倍的棉纤维,80rpm搅拌50min后,过滤,用去离子水洗涤至表面ph为7,得预处理棉纤维;将阳离子纤维素纳米晶、纳米氧化锌、去离子水按质量比1:1.5:30混合,

200rpm搅拌4h得改性棉纤维。其余步骤同实施例2。

[0061]

对比例3

[0062]

对比例3与实施例2的区别在于步骤(5)的不同,将步骤(5)改为:将改性棉纤维和抗静电芳纶纤维按质量比1:0.75混纺,编织得克重为210g/m2的面料前体。其余步骤同实施例2。

[0063]

对比例4

[0064]

对比例4与实施例2的区别在于无步骤(4)的不同,步骤(5)改为:将改性棉纤维编织得克重为200g/m2的面料基底;将面料基底浸于面料基底质量22.5倍的多元酸溶液,多元酸溶液中双环[2.2.2]八-7-烯-2,3,5,6-四羧酸、次磷酸钠、去离子水的质量比为1:1:15.5,在二氧化碳气氛下,85℃、11mpa的压力下,静置173min后,取出,于85℃干燥16min,187℃焙烘115s,得面料前体;所述镀银液为硝酸银10g/l,乙二胺四乙酸二钠17g/l,乙二胺12.5ml/l,酒石酸钾钠39g/l,乙醇20ml/l,聚乙二醇100039mg/l,氢氧化钠6.69g/l,其余为水。其余步骤同实施例2。

[0065]

对比例5

[0066]

对比例5与实施例2的区别在于无步骤(6),步骤(7)改为:将面料前体、去离子水、无水乙醇、三甲氧基硅烷基甲硫醇按质量比1:3:49:0.75混合,30khz处理39min后,65℃、150rpm反应5.5h,抽滤,置于面料前体质量4.5倍的无水乙醇中,静置44h后,取出,55℃干燥6.5h,得巯基化面料;将巯基化面料、甲苯、2-(3-丁烯基)-2-噁唑啉、2,2-二甲氧基-2-苯基苯乙酮按质量比1:512:0.7:0.0025混合,氩气保护下,365nm紫外辐照42h后,加入巯基化面料质量33.5倍的甲醇,继续搅拌2h后,取出,75℃干燥11.5h,得改性面料前体。其余步骤同实施例2。

[0067]

对比例6

[0068]

对比例6与实施例2的区别在于步骤(7)的不同,将步骤(7)改为:将气凝胶层面料、甲苯、2-(3-丁烯基)-2-噁唑啉、2,2-二甲氧基-2-苯基苯乙酮按质量比1:512:0.7:0.0025混合,氩气保护下,365nm紫外辐照42h后,加入气凝胶层面料质量33.5倍的甲醇,继续搅拌2h后,取出,75℃干燥11.5h,得改性面料前体。其余步骤同实施例2。

[0069]

对比例7

[0070]

对比例7与实施例2的区别在于无步骤(8),其余步骤同实施例2。

[0071]

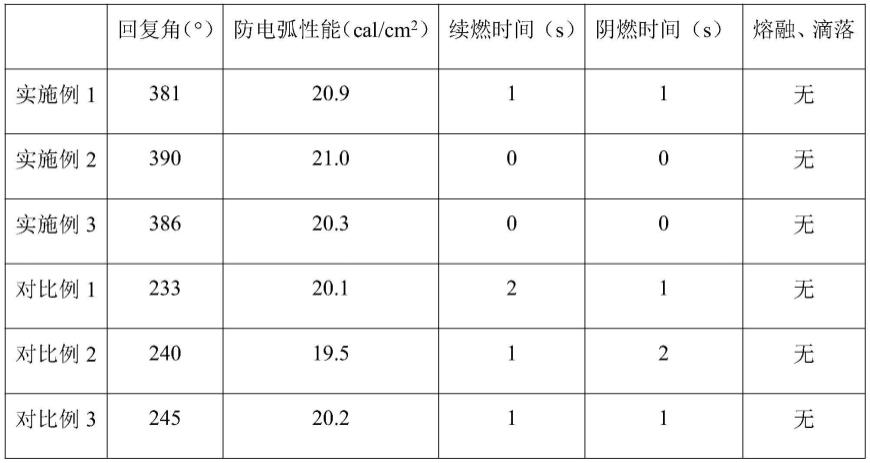

效果例

[0072]

下表1给出了采用本发明实施例1至3与对比例1至7的抗皱防电弧面料的性能分析结果。

[0073]

表1

[0074][0075][0076]

从实施例与对比例的回复角实验数据对比可发现,本发明先改性纤维素纳米晶,获得阳离子纤维素纳米晶;与中空多孔的纳米氧化锌混合,渗入溶胀的棉纤维里,在纳米氧化锌的催化下,棉纤维与阳离子纤维素纳米晶发生交联,提高纤维强度,使面料具有抗皱效果,同时填补棉纤维粗糙部位的间隙,增益面料的抗皱性;制成面料基底后,将双环[2.2.2]八-7-烯-2,3,5,6-四羧酸渗入面料基底中,进一步发生交联,形成复杂的三维网络结构,提高面料的抗皱效果;从实施例与对比例的防电弧性能、续燃时间、阴燃时间、熔融滴落现象的实验数据对比可发现,本发明在芳纶表面进行化学镀银处理,形成抗静电纤维,与氧化锌共同作用,形成抗静电的面料基底,然后在面料基地表面形成隔热、耐高温的气凝胶层,再利用三甲氧基硅烷基甲硫醇、2-(3-丁烯基)-2-噁唑啉、4,4',4

”‑

磷酰基三苯甲酸、三聚氰胺对其改性,形成阻燃薄膜,三者协同作用,提高面料的防电弧性能。

[0077]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。