1.本发明属于沥青基炭纤维制备技术领域,具体涉及一种碳纤维表面处理方法。

背景技术:

2.由于具有比强度、比模量高,导电、导热性能优异,耐高温、抗蠕变、耐腐蚀等一系列优异的性能,碳纤维已然成为极其重要的战略物资之一。其长纤或短纤被广泛的应用为增强填料,制备出综合性能优良的复合材料,并大量应用于在航天航空、军事、海上石油、建筑、文体、工业与运输等领域。

3.但经高温处理(1000-3000℃)处理的碳纤维,往往表现出较强的表面惰性,使得其与树脂基体界面结合性差,严重影响其优异性能的发挥,进而使得制备出的复合材料性能难以达到要求。为了解决上述问题,需对碳纤维进行表面处理。通过改变其表面形态结构(表面粗糙度、比表面积)、表面官能团(羟基、羧基)等表面物理、化学结构参数,改善碳纤维与基体的结合的结合状态,进而提高复合材料的综合性能。

4.传统碳纤维表面处理方法很多,主要有液相氧化、电解阳极氧化以及气相氧化、等离子体氧化法等方法。液相氧化方法(usp3413094),工艺较为复杂,处理时间长,不可能与碳纤维生产线相匹配,通常多用于实验室研究机理或间歇式表面处理。气相氧化法多采用氧气或者臭氧等反应气,反应激烈,不易控制,常因深度氧化而使碳纤维严重失重,导致其强度下降(usp3476703),工业化应用较少。

5.电解阳极氧化法能在较短时间内提升纤维表面活性官能团数量,在一定程度上提升复合材料的层剪性能,但要达到明显的刻蚀效果,需要在较高电流下工作,耗能高,对设备损伤大。等离子氧化法有较好的氧化刻蚀效果,但在碳纤维生产过程中这些低温等离子设备产生的高压低温等离子体会使碳纤维导电,会使现场工作人员有触电危险。碳纤维生产过程中的碳纤维碎末粉尘会使这些设备产生短路,使设备停止工作。

技术实现要素:

6.本发明的目的在于提供一种采用低阳极氧化电流制备高表面活性碳纤维的方法。

7.本发明采用的技术方案如下:

8.一种碳纤维的制备方法,包括如下步骤:

9.牵引碳化温度为1000-1400℃的连续碳纤维开卷后在所述连续碳纤维表面沉积纳米镍颗粒,然后进行不完全干燥,对所述连续碳纤维进行石墨化处理,最后经阳极氧化处理,即可得到表面具有圆形孔并且接枝有含氧官能团的碳纤维。

10.所述含氧官能团包括羟基或羧基。

11.所述镍纳米颗粒的直径为5-50nm;

12.所述沉积纳米镍颗粒的方法包括敏化和浸浆法;

13.所述敏化过程为采用氯化钯溶液进行浸渍;

14.所述浸浆法为采用包括次亚磷酸钠、氯化镍、硫脲、氨水和乳酸的浆液对所述连续

碳纤维进行浸渍。

15.所述敏化液中氯化钯的浓度为0.1-2g/l

16.所述浆液中次亚磷酸钠浓度为10-50g/l;

17.所述浆液中氯化镍浓度为15-40g/l;

18.所述浆液中硫脲浓度为0.1-1g/l;

19.所述浆液中氨水浓度为1-10g/l;

20.所述浆液中乳酸浓度为2-20g/l;

21.所述不完全干燥为干燥后在所述连续碳纤维表面残留0.1-0.5wt%的水。

22.所述不完全干燥采用的干燥方法包括红外干燥;

23.所述红外干燥的温度为120℃。

24.所述石墨化处理的温度大于2900℃;

25.所述石墨化处理的时间为0.5-5min;

26.所述石墨化处理过程中,所述连续碳纤维的失重量小于或等于10%。

27.所述连续碳纤维包括pan基碳纤维或沥青基碳纤维。

28.所述圆形孔的直径为5-30nm。

29.所述阳极氧化的电流为0.1-0.6a;

30.所述阳极氧化的时间为30-60s。

31.相对于现有技术,本发明有益效果如下:

32.1、本发明提供的方法通过选择经1000~1400℃处理的,焦化、炭化适宜碳纤维为原料,有效避免了因炭化不充分,纤维分解产生大量ch4等碳源气体,影响ni溶碳和h2刻蚀作用,保证了较好的刻蚀效果。

33.2、本发明提供的方法纤维中表面残留的少量水分,在石墨化时产生的h2就可以起到蚀刻的作用,有效避免了危险气体氢气的大量使用,提高了生产的安全性和连续性。

34.3、本发明提供的方法引入的纳米ni金属颗粒可在后续阳极氧化水洗过程除去,有效避免了杂质对后续复合材料性能的影响;此外纤维表面具有圆形孔的同时小孔的同时被接枝上大量的含氧官能团(羟基、羧基等)使得其制备出的树脂基复合材料具有较好的层间剪且性能。

附图说明

35.图1示出了实施例1制备得到的碳纤维的sem照片;

36.图2示出了对比例1制备得到的碳纤维的sem照片。

具体实施方式

37.由于对末碳化的碳纤维直接进行高温石墨化,得到的碳纤维其表面惰性高,与其他基体界面结合力差,因此本发明提供了一种提高石墨化后的碳纤维的表面活性,以得到一种与其他基体界面结合力强的碳纤维。具体的,本发明提供了一种碳纤维的制备方法,所述方法首先牵引碳化温度为1000-1400℃的连续碳纤维开卷。之所以采用1000-1400℃碳化的连续碳纤维是因为在该温度碳化的连续碳纤维在后续石墨化处理过程逸出的ch4等可作为气相碳源的气体较少,不影响后续ni纳米颗粒对纤维表面的刻蚀作用。接下来,在所述连

续碳纤维表面沉积纳米镍颗粒,然后红外干燥。采用红外干燥是因为红外干燥可方便的在连续碳纤维表面会残留一定量的水分。当然,采用其他的干燥方法也可实现该目的。然后对所述连续碳纤维进行石墨化处理。因为石墨化的温度非常高,残留的水在高温会裂解而产生的h2。在高温下,由于氢气存在,ni纳米颗粒会对所述连续碳纤维产生溶碳效应耦合作用,使得所述连续碳纤维表面催化刻蚀出尺寸适宜圆形空洞。最后再对所述连续碳纤维进行阳极氧化处理,即可在所述连续碳纤维表面接枝大量含氧官能团。所述连续碳纤维在与其他材料形成复合材料时,得到的复合材料层间性能能够得到较大提升。这是因为所述连续碳纤维表面的圆形孔可与其他材料之间形成啮合,提高结合的界面之间的摩擦力,表面接枝的含氧官能团能与树脂(环氧、酚醛等)分子中的官能团之间能发生相互作用,提升纤维与树脂之间的结合力。具体的,用上述纤维与氰酸酯改性环氧树脂复合制备成纤维体积分数60%预浸料,再通过铺层、热压罐成型制备出的碳纤维增强复合材料层间剪切强度达到50~60mpa。

38.具体的,所述含氧官能团包括羟基或羧基。这两基团为活性基团,能与树脂分子间通过化学键合或者分子间作用力(氢键)的作用,提升复合材料的力学性能。

39.具体的,所述沉积纳米镍颗粒的方法包括化学镀法;所述化学镀法为采用氯化钯溶液对纤维进行敏化处理,再使用包括次亚磷酸钠、氯化镍、硫脲、氨水和乳酸的浆液对所述连续碳纤维进行化学镀。其中,氯化钯为敏化剂,乳酸为缓冲剂,氨水用来调节ph值,亚磷酸钠作为还原剂,氯化为镍源,硫脲为稳定剂。所述氯化钯溶液的浓度为0.1-2g/l,所述浆液中次亚磷酸钠浓度为10-50g/l;所述浆液中氯化镍浓度为15-40g/l;所述浆液中硫脲浓度为0.1-1g/l;所述浆液中氨水浓度为1-10g/l;所述浆液中乳酸浓度为2-20g/l;采用上述浓度可确保镍纳米颗粒直径在5-50nm。

40.具体的,所述红外干燥的温度为120℃。温度过高,无法使水分残留,温度过低则水分残留过多。

41.具体的,所述石墨化处理的温度大于2900℃;所述石墨化处理的时间为0.5-5min;0.5-5min石墨晶体能较充分生长,再保证生产效率的同时,保证纤维产品的性能。

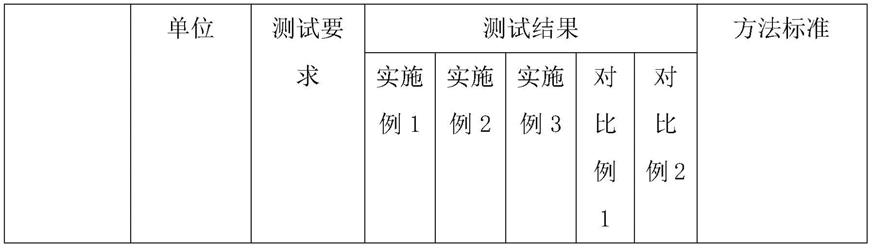

42.具体的,所述石墨化处理过程中,所述连续碳纤维的失重量小于或等于10%。失重量小于或等于10%说明纤维中的轻质组分在前面炭化过程中被挥发。

43.具体的,所述连续碳纤维包括pan基碳纤维或沥青基碳纤维。

44.具体的,所述圆形孔的直径为5-30nm。孔过大,影响纤维强度,孔过小,无法与其他树脂材料形成啮合。

45.具体的,所述阳极氧化的电流为0.1-0.6a;由于连续碳纤维表面沉积有纳米镍颗粒,因此其电极氧化时氧化活性位点多,所以在低电流下即可进行阳极氧化。所述阳极氧化的时间为30-60s。氧化时间短,氧化程度不够;氧化时间过长,生产效率降低且纤维损伤程度加大。

46.实施例1

47.牵引于1000℃下碳化处理的连续碳纤维开卷,再浸入0.5g/l的氯化钯溶液,然后浸入含次亚磷酸钠15g/l、氯化镍20g/l、硫脲0.1g/l、氨水5g/l、乳酸溶液10g/l溶液中,得到表面沉积有30nm纳米ni颗粒的连续碳纤维;再经120℃红外灯,得到表面残留有0.1%水分的纳米ni附着碳纤维;对上述连续碳纤维于2900℃下石墨化处理1min,得到表面具有圆

形孔的石墨纤维。对上述石墨纤维进行0.3a的小电流阳极氧化处理30s,制得表面具有圆形孔的同时小孔的同时被接枝上大量的含氧官能团(羟基、羧基等)的高性能碳纤维。从图1可以看出,实用例1制备得到的碳纤维表面粗糙,并布满圆形小孔。

48.采用所述碳纤维与氰酸酯改性环氧树脂复合制备成纤维体积分数60%预浸料,通过铺层,再通过热压罐在180℃下固化3h制成单向层合板,经测试,其层剪强度为58mpa,拉伸强度达到1.28gpa。

49.实施例2

50.牵引于1200℃下碳化处理的连续碳纤维开卷,再浸入1g/l的氯化钯溶液,然后浸入含次亚磷酸钠25g/l、氯化镍30g/l、硫脲0.6g/l、氨水1g/l、乳酸溶液2g/l溶液中,得到表面沉积有30nm纳米ni颗粒的连续碳纤维;再经120℃红外灯,得到表面残留有0.3%水分的纳米ni附着碳纤维;对上述连续碳纤维于2900℃下石墨化处理0.5min,得到表面具有圆形孔的石墨纤维。对上述石墨纤维进行0.1a的小电流阳极氧化处理60s,制得表面具有圆形孔的同时小孔的同时被接枝上大量的含氧官能团(羟基、羧基等)的高性能碳纤维。

51.采用所述碳纤维与氰酸酯改性环氧树脂复合制备成纤维体积分数60%预浸料,通过铺层,再通过热压罐在180℃下固化3h制成单向层合板,经测试,其层剪强度为60mpa,拉伸强度达到1.25gpa。

52.实施例3

53.牵引于1400℃下碳化处理的连续碳纤维开卷,再浸入1.5g/l的氯化钯溶液,然后浸入含次亚磷酸钠50g/l、氯化镍40g/l、硫脲1g/l、氨水10g/l、乳酸溶液20g/l溶液中,得到表面沉积有50nm纳米ni颗粒的连续碳纤维;再经120℃红外灯,得到表面残留有0.5%水分的纳米ni附着碳纤维;对上述连续碳纤维于2900℃下石墨化处理0.5min,得到表面具有圆形孔的石墨纤维。对上述石墨纤维进行0.6a的小电流阳极氧化处理20s,制得表面具有圆形孔的同时小孔的同时被接枝上大量的含氧官能团(羟基、羧基等)的高性能碳纤维。

54.采用所述碳纤维与氰酸酯改性环氧树脂复合制备成纤维体积分数60%预浸料,通过铺层,再通过热压罐在180℃下固化3h制成单向层合板,经测试,其层剪强度为55mpa,拉伸强度达到1.21gpa。

55.对比例1

56.牵引于1200℃下碳化处理的连续碳纤维开卷,对上述石墨纤维进行3a的小电流阳极氧化处理60s,得到表面,制得表面接枝上大量的含氧官能团(羟基、羧基等)的能碳纤维。从图2可以看出,对比例1制备得到的碳纤维表面光滑。

57.采用所述碳纤维与氰酸酯改性环氧树脂复合制备成纤维体积分数60%预浸料,通过铺层,再通过热压罐在180℃下固化3h制成单向层合板,经测试,其层剪强度为20mpa,拉伸强度达到1.30gpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。