1.本发明属于冶金技术领域,涉及一种钢坯智能翻钢工艺。

背景技术:

2.长型材,包括线材、棒材和型钢是钢铁行业规模最大的生产形式,这些生产线都使用方坯或矩形坯钢坯,每条生产线几乎都设有加热炉。钢坯需使用加热炉进行加热,然后进入轧线进行生产。钢坯按成批成排进行输送,难以完全符合加热炉对钢坯平直度标准要求。当某一根钢坯超过一定程度的弯曲后,特别是有侧弯的钢坯,在进出加热炉时,会发生卡钢,造成生产中断,引起严重安全事故。

3.为避免此类情况,有的生产线需要离线进行逐根检查,有的生产线在加热炉入口设置人工工作岗位进行逐根检查。通过人工目测检查和操作这些手段,将弯曲度不满足要求的坯料人工挑选和剔除,避免进入加热炉。

4.现有方式不仅耗费大量人力和物力,而且人工判别由于经验问题,容易出现误判,引发安全事故。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种钢坯智能翻钢工艺,实现了对钢坯的弯曲识别并智能翻钢。

6.为达到上述目的,本发明提供如下技术方案:

7.一种钢坯智能翻钢工艺,应用于钢坯智能翻钢设备,所述钢坯智能翻钢设备包括用于输送钢坯的输送单元、设置于输送单元上的用于翻转钢坯的翻转单元、设置于输送单元上的用于剔除钢坯的剔除单元、以及用于识别所述输送单元上钢坯的识别单元,所述识别单元的摄像范围覆盖输送单元内整条钢坯;通过识别单元捕捉钢坯平面形状并获得轮廓线特征,通过轮廓线特征判定钢坯是否符合标准,如符合标准,将钢坯输送至下游单元;如不符合标准,通过翻转单元翻转钢坯并重新判定,如仍不符合标准,通过剔除单元将钢坯剔除下线。

8.可选的,钢坯判断过程取钢坯中心线上距离一侧边缘为距离a的点a,取钢坯中心线上与点a距离b的点b,绘制直线ab并做延长线,以另一侧边缘中心点c向该延长线做垂线,计算垂线长度绝对值d;设定钢坯标准最大值e与钢坯标准最小值f;如|d|≥e,则认为钢坯不能满足要求,需要剔除;剔除单元(3)动作将钢坯剔除生产线。

9.可选的,如e>|d|>f,则钢坯需翻转;当距离值d<0,钢坯顺时针翻转90

°

,当距离值d>0,钢坯逆时针翻转90

°

或顺时针翻转270

°

;翻转单元对钢坯进行翻转。

10.可选的,翻转后,识别单元进行再次识别。如再次识别的|d|≤f,将钢坯输送至下游单元;如再次识别的|d|>f,则通过剔除单元将钢坯剔除下线。

11.可选的,如|d|≤f,则钢坯判定符合技术要求,不翻转,输送单元直接将钢坯送入下游单元。

12.可选的,所述识别单元包括工业摄像系统、以及与其电连接的电气plc系统及工控机系统,通过工业摄像系统捕捉钢坯平面形状并获得轮廓线特征,通过电气plc系统根据钢坯的轮廓线特征进一步提取用于判定钢坯是否符合标准的技术信息,所述工控机系统根据电气plc系统的判定结果并发送信号给输送单元、翻转单元、剔除单元及下游单元互相配合完成相应动作。

13.可选的,所述下游单元为加热炉。

14.可选的,所述输送单元为用于输送单根钢坯的辊道。

15.可选的,所述输送单元、翻转单元、剔除单元、下游单元、识别单元均设置有至少一个。

16.本发明的有益效果在于:本发明可以减少人力投入,实现无人化操作。还可以避免由于人工经验出现误判,引发安全事故。

17.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

18.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

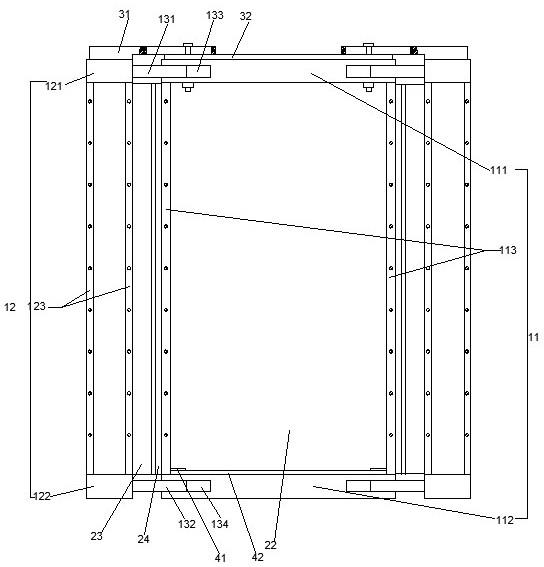

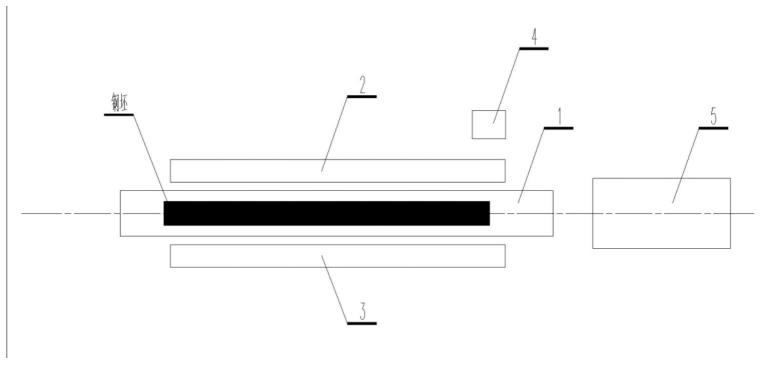

19.图1为本发明布置示意图;

20.图2为本发明识别单元安装示意图;

21.图3为本发明识别单元俯视扫描示意图。

具体实施方式

22.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

23.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

24.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术

人员而言,可以根据具体情况理解上述术语的具体含义。

25.请参阅图1~图3,本实施例依次设置输送单元1上的翻转单元2,剔除单元3,识别单元4以及下游单元5。

26.其中输送单元1为输送单根钢坯的辊道,辊道长度为15m,输送单元1上并列1套设置翻转单元2,翻转单元可将钢坯托起翻转90

°

。在输送单元1旁还并列设置1套剔除单元3。剔除单元3为钢坯剔除装置。

27.在输送单元的上方,设有1套识别单元4。识别单元4的工业摄像系统,安装位置距离输送单元为20m,可对输送单元13m范围内全部可以覆盖。识别单元4的电气plc系统及工控机系统安装在附近的电气室内。各设备之间通过信号线进行连接。安装示意图见附图2。在输送单元1的下游单元5为1座加热炉。

28.本实施例对150mm

×

150mm

×

12000mm钢坯进行智能翻钢,其工艺步骤如下:

29.1)当1支150mm

×

150mm

×

12000mm钢坯进入输送单元1时,停在其上。识别单元4的工业摄像系统,将钢坯俯视图扫描,并获得边界轮廓线。如附图3。

30.识别单元4的电气plc根据边界轮廓,取中心线上的点a,a根据距边缘设定距离a=100mm来确定。然后再沿着平面中心线获得点b,b与a距离为设定b=2000mm确定。点a与点b之间绘制直线,并做延长线。以另一边缘线的中心点c向延长线做垂线。计算出垂线的绝对距离值为|d|=20mm。

31.识别单元4将绝对距离值|d|=20与钢坯设定标准最大值e=120mm和钢坯标准设定最小值f=30mm进行对比。这时|d|=20≤f=30,系统判定钢坯判定符合技术要求,不翻转。输送辊道将钢坯直接送入加热炉。

32.2)当另1支150mm

×

150mm

×

12000mm钢坯进入输送单元1时,停在其上。识别单元4的工业摄像系统,将钢坯俯视图扫描,并获得边界轮廓线。识别单元4的电气plc根据边界轮廓,取中心线上的点a,a根据距边缘设定距离a=100mm来确定。然后再沿着平面中心线获得点b,b与a距离为设定b=2000mm确定。点a与点b之间绘制直线,并做延长线。以另一边缘线的中心点c向延长线做垂线。计算出垂线的绝对距离值为|d|=140mm。识别单元4将绝对距离值|d|=140与钢坯设定标准最大值e=120mm和钢坯标准设定最小值f=30mm进行对比。这时|d|=140≥e=120,系统判定钢坯不能满足要求,需要剔除;剔除装置动作将钢坯剔除生产线。

33.3)当另1支150mm

×

150mm

×

12000mm钢坯进入输送单元1时,停在其上。识别单元4的工业摄像系统,将钢坯俯视图扫描,并获得边界轮廓线。识别单元4的电气plc根据边界轮廓,取中心线上的点a,a根据距边缘设定距离a=100mm来确定。然后再沿着平面中心线获得点b,b与a距离为设定b=2000mm确定。点a与点b之间绘制直线,并做延长线。以另一边缘线的中心点c向延长线做垂线。计算出垂线的绝对距离值为|d|=100mm。识别单元4将绝对距离值|d|=100与钢坯设定标准最大值e=120mm和钢坯标准设定最小值f=30mm进行对比。这时e=120>|d|=100>f=30,系统判定钢坯需进行翻转。同时系统判定d=-100mm,确定钢坯顺时针翻转90

°

。翻转装置按指令进行顺时针翻转。

34.翻转完毕后,识别单元4再次对钢坯进行识别。识别结果为|d|=10mm。这时|d|=10≤f=30,系统判定钢坯判定符合技术要求,不翻转。输送辊道将钢坯直接送入加热炉。

35.4)当另1支150mm

×

150mm

×

12000mm钢坯进入输送单元1时,停在其上。识别单元4

的工业摄像系统,将钢坯俯视图扫描,并获得边界轮廓线。识别单元4的电气plc根据边界轮廓,取中心线上的点a,a根据距边缘设定距离a=100mm来确定。然后再沿着平面中心线获得点b,b与a距离为设定b=2000mm确定。点a与点b之间绘制直线,并做延长线。以另一边缘线的中心点c向延长线做垂线。计算出垂线的绝对距离值为|d|=80mm。识别单元4将绝对距离值|d|=80与钢坯设定标准最大值e=120mm和钢坯标准设定最小值f=30mm进行对比。这时e=120>|d|=80>f=30,系统判定钢坯需进行翻转。同时系统判定d= 80mm,确定钢坯逆时针翻转90

°

。翻转装置按指令进行逆时针翻转。

36.翻转完毕后,识别单元4再次对钢坯进行识别。识别结果为|d|=10mm。这时|d|=10≤f=30,系统判定钢坯判定符合技术要求,不翻转。输送辊道将钢坯直接送入加热炉。

37.5)当另1支150mm

×

150mm

×

12000mm钢坯进入输送单元1时,停在其上。识别单元4的工业摄像系统,将钢坯俯视图扫描,并获得边界轮廓线。识别单元4的电气plc根据边界轮廓,取中心线上的点a,a根据距边缘设定距离a=100mm来确定。然后再沿着平面中心线获得点b,b与a距离为设定b=2000mm确定。点a与点b之间绘制直线,并做延长线。以另一边缘线的中心点c向延长线做垂线。计算出垂线的绝对距离值为|d|=80mm。识别单元4将绝对距离值|d|=80与钢坯设定标准最大值e=120mm和钢坯标准设定最小值f=30mm进行对比。这时e=120>|d|=80>f=30,系统判定钢坯需进行翻转。同时系统判定d= 80mm,确定钢坯逆时针翻转90

°

。翻转装置按指令进行逆时针翻转。

38.翻转完毕后,识别单元4再次对钢坯进行识别。识别结果为|d|=130mm。这时|d|=130≥e=120,系统判定钢坯不能满足要求,需要剔除;剔除装置动作将钢坯剔除生产线。

39.该过程周而复始,直至生产完成,实现整个全倍尺棒材生产。

40.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。