1.本发明涉及包装设备技术领域,具体为包装瓶夹取装置。

背景技术:

2.包装生产过程中,对于瓶装产品的包装,通常利用抓取机构将瓶装产品抓取至包装箱中,以完成自动装箱的过程。现有的抓取机构工作时需要较大的操作空间进行取放,因此在夹取瓶子时,导致瓶子和瓶子之间的间隔比较大,造成有间隔的瓶子组的尺寸超过包装箱的尺寸,将瓶子组放入包装箱时,容易挤坏包装箱,且现有的抓取机构在瓶子的位置存在偏差时,难以准确抓取瓶子。

技术实现要素:

3.本发明的目的是克服上述现有技术的缺点,提供一种便于对瓶盖进行夹持、占用空间小,可减小瓶子之间的间隙,使瓶子组和包装箱的尺寸相适应,保护包装箱不被挤坏的包装瓶夹取装置。

4.本发明是通过以下技术方案来实现的:包装瓶夹取装置,包括机器人工具快换机构、分箱机构、过载保护机构、摆臂机构、夹瓶机构,所述机器人工具快换机构和所述过载保护机构分别设置在所述分箱机构上,所述分箱机构通过所述机器人工具快换机构和可移动设备连接,所述过载保护机构设置有多个且呈排列分布,所述分箱机构用于驱动相邻两个所述过载保护机构相互靠近或远离,每个所述过载保护机构上分别设置有多个排列分布的所述摆臂机构,每个所述摆臂机构上分别设置有一个所述夹瓶机构,所述夹瓶机构用于夹持瓶盖。

5.进一步地:所述分箱机构包括安装架、分箱气缸、分箱组件、驱动座,所述安装架的两侧分别设置有相互对称的所述分箱气缸和所述分箱组件,每个所述过载保护机构上分别设置有所述驱动座,所述分箱组件和所述驱动座连接,所述分箱气缸通过所述分箱组件驱动相邻两个过载保护机构相互靠近或远离。

6.进一步地:所述过载保护机构共设置有三个,三个所述过载保护机构呈直线排列分布在所述安装架的下方,所述分箱组件包括导向柱、导向块、分箱板、驱动块,所述导向柱沿所述安装架的长度方向延伸,每相邻的两个所述驱动座之间通过所述导向块连接有所述分箱板,且所述分箱板的一端和所述导向块固定连接,所述分箱板的另一端和所述导向块可移动连接,所述导向块活动套装在所述导向柱上,所述分箱气缸的输出端和所述驱动块连接,所述驱动块设置在其中一个位于外侧的所述驱动座上。

7.进一步地:所述分箱板的一端通过螺钉和所述导向块固定连接,所述分箱板的另一端设置有长圆通孔,所述长圆通孔通过连接销轴和所述导向块连接,且所述连接销轴可在所述长圆通孔内移动。

8.进一步地:所述机器人工具快换机构包括主盘侧和工具侧,所述主盘侧连接可移动设备,所述工具侧和所述安装架顶部的中间位置连接。

9.进一步地:所述过载保护机构包括两块支撑板、两块承载板、扭簧、接近开关、弹片,两块所述支撑板间设置有两根相互对称的连接柱,两块所述支撑板之间的顶部连接有所述驱动座,两块所述支撑板的两侧分别设置有相互对应的承载槽,两块所述承载板间设置有两根相互对称的承载柱,所述承载柱可活动地设置在所述承载槽内,所述扭簧和接近开关分别设置在所述支撑板上,且所述扭簧位于所述连接柱和承载柱之间,所述扭簧的两端分别搭设在所述连接柱和承载柱上,所述弹片设置在所述承载板上,所述接近开关和所述弹片的运动轨迹相对应。

10.进一步地:所述摆臂机构包括多个安装臂、摆动臂,多个所述安装臂排成两排,并相互对称地设置在两块所述承载板的底部,每个所述安装臂上设置有限位块和安装块,所述限位块和安装块相互对应地分布在所述安装臂的两侧,每个所述安装臂各设置有一个所述摆动臂,且所述摆动臂位于所述限位块和安装块之间,所述摆动臂的上部和所述安装臂可转动连接,所述安装块和所述摆动臂的侧壁之间连接有弹簧,所述夹瓶机构设置在所述摆动臂的底部。

11.进一步地:每排分别设置有五个呈直线排类的所述安装臂,每个所述安装臂的顶端分别通过连接板和所述承载板的底部连接。

12.进一步地:所述夹瓶机构包括夹瓶气缸、两个夹块,所述夹瓶气缸设置在所述摆动臂的底部,两个所述夹块呈相互平行对称分布,并分别和所述夹瓶气缸连接,所述夹瓶气缸用于驱动两个所述夹块张开或夹紧。

13.进一步地:两个所述夹块的内侧分别设置有橡胶软垫,两个所述夹块的中部设置分别有横向分布的长圆通槽。

14.本发明的有益效果:

15.与现有技术相比,本发明通过在分箱机构上设置三个呈直线排列的过载保护机构,每个过载保护机构底部通过连接板设置有两排安装臂,每排共有五个呈直线排列的安装臂,每个安装臂上设置有摆动臂,每个摆动臂上连接有夹瓶机构,通过分箱机构驱动三个过载保护机构相互远离,可使夹瓶机构分成十个一组,即两排,每排五个,从而实现对夹瓶机构进行分组,使每组夹瓶机构所夹取的瓶子是每箱所需的容量,通过摆动臂带动夹瓶机构摆动一定的角度,即使瓶子的位置存在偏差,仍能使夹瓶机构准确的夹持住瓶盖,达到自适应的效果,将夹瓶机构的两个夹块呈相互对称设置,可减小夹块的占用空间。另外由于本发明将多个安装臂呈直线排列成排,然后将夹瓶机构通过摆动臂和安装臂连接,使同排的夹瓶机构的夹块也呈直线排列,令相邻两个夹瓶机构的夹块间的间隔较小,适用本发明的夹瓶机构进行夹持瓶盖时,可减小瓶子间的间隔,使瓶子组的尺寸和包装箱的尺寸相适应,能让瓶子轻松地放入包装箱内并紧挨箱底放下,避免了从箱顶放瓶子砸伤箱底的风险,能更好地保护包装箱,还有每个夹块的中部设置有长圆通槽,夹持瓶盖时,通过将瓶盖的两侧边缘插入到两个夹块的长圆通槽中对瓶盖进行夹持,即使瓶子的位置有偏差,仍能将位置有偏差的瓶盖夹持住,且通过两个夹块的长圆通槽相互配合,将瓶盖托住,即使瓶盖悬挂在两个夹块之间,而不是通过两个夹块用力将瓶盖夹紧,防止夹紧力度过大将瓶盖挤坏。

附图说明

16.图1为本发明的结构示意图一;

17.图2为本发明的结构示意图二;

18.图3为本发明的侧视图;

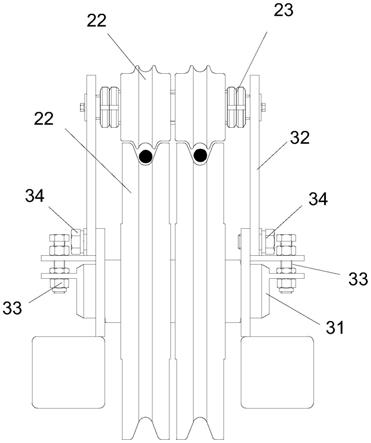

19.图4为本发明分箱机构和过载保护机构连接的结构示意图;

20.图5为本发明过载保护机构的结构示意图;

21.图6为本发明夹瓶机构的结构示意图;

22.图7为瓶子和瓶盖的结构示意图。

23.附图标记说明:1-机器人工具快换机构,11-主盘侧,12-工具侧,2-分箱机构,21-安装架,22-分箱气缸,23-分箱组件,231-导向柱,232-导向块,233-分箱板,234-驱动块,235-长圆通孔,24-驱动座,25-驱动柱,26-驱动板,3-过载保护机构,31-支撑板,311-承载槽,32-承载板,33-扭簧,34-接近开关,35-弹片,4-摆臂机构,41-安装臂,411-限位块,412-安装块,42-摆动臂,43-弹簧,5-夹瓶机构,51-夹瓶气缸,52-夹块,521-长圆通槽,61-连接柱,62-承载柱,7-连接板,8-橡胶软垫,81-压块,9-瓶子,91-瓶盖。

具体实施方式

24.图1至图7为本发明提供的包装瓶夹取装置的实施例结构示意图,包括机器人工具快换机构1、分箱机构2、过载保护机构3、摆臂机构4、夹瓶机构5,机器人工具快换机构1和过载保护机构3分别设置在分箱机构2上,分箱机构2通过机器人工具快换机构1和可移动设备连接,过载保护机构3设置有多个且呈排列分布,分箱机构2用于驱动相邻两个过载保护机构3相互靠近或远离,每个过载保护机构3上分别设置有多个排列分布的摆臂机构4,每个摆臂机构4上分别设置有一个夹瓶机构5,每个夹瓶机构5用于夹持瓶盖91。

25.工作时,本发明通过机器人工具快换机构1和可移动设备(图未示)连接,取瓶时,通过分箱机构2将紧密排布的产品按每箱要求的容量分成几组,然后通过夹瓶机构5对产品的瓶盖91进行夹持,从而实现对瓶子9的夹取,在夹持瓶盖91的过程中,当瓶子9的位置有偏差时,通过摆动机构带动夹瓶机构5摆动一定的角度,使夹瓶机构5仍能准确的夹持住瓶盖91,达到自适应的效果。

26.分箱机构2包括安装架21、分箱气缸22、分箱组件23、驱动座24,安装架21的两侧分别设置有相互对称的分箱气缸22和分箱组件23,每个过载保护机构3上分别设置有驱动座24,分箱组件23和驱动座24连接,分箱气缸22通过分箱组件23驱动相邻两个过载保护机构3相互靠近或远离。

27.过载保护机构3共设置有三个,三个过载保护机构3呈直线排列分布在安装架21的下方,分箱组件23包括导向柱231、导向块232、分箱板233、驱动块234,导向柱231沿安装架21的长度方向延伸,每相邻的两个驱动座24之间通过导向块232连接有分箱板233,且分箱板233的一端和导向块232固定连接,分箱板233的另一端和导向块232可移动连接,导向块232活动套装在导向柱231上,分箱气缸22的输出端和驱动块234连接,驱动块234设置在其中一个位于外侧的驱动座24上。

28.分箱气缸22的输出端连接有驱动柱25,驱动柱25通过驱动板26和驱动块234连接。

29.分箱板233的一端通过螺钉和导向块232固定连接,分箱板233的另一端设置有长圆通孔235,长圆通孔235通过连接销轴和导向块232连接,且连接销轴可在长圆通孔235内移动。

30.将瓶子9按照每箱的容量进行分组时,分箱气缸22带动驱动块234往远离机器人工具快换机构1的方向移动,驱动块234带动其所在的驱动座24移动,驱动座24带动分箱板233移动,分箱板233带动相邻的驱动座24移动,分箱板233移动时,连接销轴沿长圆通孔235移动,使相邻两个驱动座24相互远离,从而通过驱动座24带动相邻两个过载保护机构3相互远离,以此对摆臂机构4和夹瓶机构5进行分组,使每组夹瓶机构5所夹取的瓶子9是每箱所需的容量。

31.机器人工具快换机构1包括主盘侧11和工具侧12,主盘侧11连接可移动设备,工具侧12和安装架21顶部的中间位置连接。

32.过载保护机构3包括两块支撑板31、两块承载板32、扭簧33、接近开关34、弹片35,两块支撑板31间设置有两根相互对称的连接柱61,两块支撑板31之间的顶部连接有驱动座24,两块支撑板31的两侧分别设置有相互对应的承载槽311,两块承载板32间设置有两根相互对称的承载柱62,承载柱62可活动地设置在承载槽311内,扭簧33和接近开关34分别设置在支撑板31上,且扭簧33位于连接柱61和承载柱62之间,扭簧33的两端分别搭设在连接柱61和承载柱62上,弹片35设置在承载板32上,接近开关34和弹片35的运动轨迹相对应。

33.进行过载检测时,因夹瓶机构5进行瓶子9夹取,承载板32受到瓶子9的重量作用带动承载板32下降,承载板32带动承载柱62沿承载槽311下降,使扭簧33发生弹性形变,夹瓶机构5将瓶子9放下时,承载板32带动承载柱62沿承载槽311上升,扭簧33恢复形变,弹片35上升,当弹片35触碰到接近开关34时,发出过载信号,从而实现对设置于各个过载保护机构3上的各组摆臂机构4和夹瓶机构5进行过载检测,便于快速排除障碍,对摆臂机构4和夹瓶机构5进行保护。

34.摆臂机构4包括多个安装臂41、摆动臂42,多个安装臂41排成两排,并相互对称地设置在两块承载板32的底部,每个安装臂41上设置有限位块411和安装块412,限位块411和安装块412相互对应地分布在安装臂41的两侧,每个安装臂41各设置有一个摆动臂42,且摆动臂42位于限位块411和安装块412之间,摆动臂42的上部和安装臂41可转动连接,安装块412和摆动臂42的侧壁之间连接有弹簧43,夹瓶机构5设置在摆动臂42的底部。

35.每排分别设置有五个呈直线排列的安装臂41,每个安装臂41的顶端分别通过连接板7和承载板32的底部连接。

36.在夹瓶机构5夹持瓶盖91时,当瓶子的位置有偏差,摆动臂42会在限位块411和安装块412间进行摆动,摆动臂42摆动会带动弹簧43发生弹性变形,通过弹簧43恢复形变使摆动臂42复位,通过摆动臂42带动夹瓶机构5摆动一定的角度,即使瓶子的位置存在偏差,仍能使夹瓶机构5准确的夹持住瓶盖91,达到自适应的效果。

37.夹瓶机构5包括夹瓶气缸51、两个夹块52,夹瓶气缸51设置在摆动臂42的底部,两个夹块52呈相互平行对称分布,并分别和夹瓶气缸51连接,夹瓶气缸51用于驱动两个夹块52张开或夹紧。

38.两个夹块52的内侧分别设置有橡胶软垫8,两个夹块52的中部分别设置有横向分布的长圆通槽521。

39.橡胶软垫8的两侧分别通过压块81固定在夹块52内壁,压块81通过螺钉和夹块52连接。通过螺钉和压块81将橡胶软垫8固定在夹块52上,方便替换橡胶软垫8,与传统的粘胶方式对比,连接的牢固性好,可免除胶水的烦恼。

40.夹持瓶盖91时,夹瓶气缸51控制两个夹块52打开,使两个夹块52位于瓶盖91的两侧,然后再使两个夹块52夹紧,并使瓶盖91的两侧边缘插入长圆通槽521中,从而通过两个夹块52的长圆通槽521相互配合,将瓶盖91托住,即使瓶盖91悬挂在两个夹块52之间,而不是通过两个夹块52用力将瓶盖91夹紧,防止夹紧力度过大将瓶盖91挤坏,另外,即使瓶子9的位置有偏差,通过将瓶盖91的两侧边缘插入到两个夹块52的长圆通槽521中对瓶盖91进行夹持,仍能将位置有偏差的瓶盖91夹持住,通过在夹块52的内侧设置橡胶软件,夹持时,让瓶盖91和橡胶软垫8接触,而非直接和金属材质的夹块52接触,可防止刮花盖子,以更好的保护盖子。且将两个夹块52呈相互平行对称设置,即夹块52呈竖向分布,使夹块52占用的空间小,即使相邻两个瓶子9之间的间隙较小,也可以将夹块52伸入到间隙较小的相邻两个瓶盖91间,

41.另外,由于相邻的两个瓶子9之间存在一定的间隔,导致存在间隔的瓶子9组的尺寸超过了包装箱的尺寸,存在把包装箱损坏的风险,本发明通过将多个安装臂41呈直线排列成排,然后将夹瓶机构5通过摆动臂42和安装臂41连接,使同排的夹瓶机构5的夹块52也呈直线排列,令相邻两个夹瓶机构5的夹块52间的间隔较小,通过本发明的夹瓶机构5进行夹持瓶盖91,可减小相邻两个瓶子之间的间隔,能让瓶子轻松地放入包装箱内并紧挨这箱底放下,避免了从箱顶放瓶子砸伤箱底的风险,能更好地保护包装箱。

42.上列详细说明是针对本发明可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本案的专利范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。