1.本发明属于轨道施工技术领域,具体为一种高铁既有线路钢轨换铺施工方法。

背景技术:

2.目前大修换轨,全路现已全面实现换轨车代替人工拨轨,闪光焊或气压焊代替现场铝热焊等等,机械化程度大幅提升,换轨、焊轨质量也不断优化。铁路换轨大修的作业内容主要包括卸轨卸料、换轨换料、收轨收料、焊轨、放散等工序,需要三个以上施工天窗才能完成一个单元的换轨作业。

3.根据我国高铁换轨的施工要求,在一个天窗内必须完成一个单元轨条的全部换股作业,工完料净、人走场清。因此,传统的换轨施工工法和装备已不能满足高铁的换轨要求,需要进行施工工法以及装备的创新。

技术实现要素:

4.本发明的目的在于:本发明提供了一种高铁既有线路钢轨换铺施工方法,实现大修换轨工完料清的施工,能满足一体化换轨施工要求,能在一个天窗内完成一公里1000m及以上的换铺施工任务,解决了现有换轨施工装备已经不能满足当下需求的问题。

5.本发明目的通过下述技术方案来实现:

6.一种高铁既有线路钢轨换铺施工方法,施工采用的工程车编组按施工放轨方向为:机车一、长轨装载车、长轨中一车、车载焊轨一车、车载焊轨二车、长轨中三车、长轨收放轨车、起点龙口焊轨车、机车二,其中,车载焊轨一车包括按施工放轨方向的集成一箱和集成二箱,车载焊轨二车包括按施工放轨方向的集成三箱和集成四箱,集成二箱车载的焊机可以同时焊接左右两股新轨;

7.施工具体包括如下步骤:

8.步骤s001:车辆编组解体,车辆编组再运行至作业位置,长轨收放轨车与起点龙口焊轨车在连接处解开成为两个车辆编组,机车一牵引前面的编组向前行驶移动开始卸轨,一号新轨通过长轨中一车到集成一箱、集成二箱、集成三箱、集成四箱,最后通过长轨收放轨车卸轨至地面;一号新轨的前端与集成二箱的焊接位对应时,机车一停止移动,等待焊接,二号新轨从前至后输送,至二号新轨的末端与集成二箱的焊接位对应时停止;

9.步骤s002:车上焊轨,一号新轨的前端和二号新轨的末端到位后,钢轨焊接端面开始进行端面处理;端面处理完成后,精确调整二号新轨的末端位置,使得一号新轨的前端与二号新轨的末端之间保持10~100cm的间距;启动集成一箱和集成三箱上的拨轨装置,将一号新轨和二号新轨在集成二箱内的部分向集装箱中部方向拨轨,将新轨从运输位移动至焊接位;通过控制集成二箱内的焊机位置调整装置,调整焊机至焊接位夹持新轨,进行工作边对齐与合缝,并开始点火进行车载焊接;一号新轨的前端与二号新轨的末端之间的焊接完成后,焊机通过焊机位置调整装置离开焊接位,开始打磨工序;集成一箱和集成三箱的拨轨装置复位,一号新轨和二号新轨在集成二箱内的部分从焊接位移动至运输位;

10.步骤s003:长轨车继续放轨,机车一继续向前开行,新轨从前至后向地面输送;

11.步骤s004:步骤s001~s003操作的同时,采用螺丝机拆除扣件进行人工换轨,新轨入槽、旧轨在道心;一号新轨的末端与旧轨段的起点处,通过起点龙口焊轨车进行起点龙口的端面处理;起点龙口端面处理好后,机车二牵引起点龙口焊轨车就位,进行龙口的拨弯锁定焊接;龙口焊接及人工换轨完成后,同步进行拉轨、撞轨和线路锁定;

12.步骤s005:线路锁定完成后,长轨车返回铲收旧轨,机车一从前至后开行,开始进行旧轨收轨,收轨完成后,与起点龙口焊轨车连挂,开出作业区域;

13.步骤s006:对焊头进行打磨、探伤及线路恢复工作。

14.进一步的,所述的步骤s002中,端面处理包括锯轨、除锈、端面铣磨。

15.进一步的,所述的焊机为气压焊轨机。

16.进一步的,所述的焊机位置调整装置包括行走装置和举升装置,行走装置沿前后方向活动设在集成二箱上,举升装置设在行走装置上,焊机设在举升装置上。

17.进一步的,所述的集成一箱内设有焊接辅助装备和前拨轨装置,集成三箱内设有后拨轨装置,集成一箱、集成二箱、集成三箱和集成四箱内均设有钢轨运输位。

18.进一步的,所述的集成一箱和集成二箱设在平板一车上,集成三箱和集成四箱设在平板二车上。

19.进一步的,所述的焊接辅助装备包括液压泵站、空压机、水冷机和氧气间。

20.进一步的,所述的集成二箱包括伸出箱体外壳一部分的外侧辅助走道,外侧辅助走道通过伸缩装置与集成二箱连接。

21.进一步的,所述的集成四箱内设有卸轨槽,集成四箱内设有乙炔间。

22.进一步的,所述的起点龙口焊轨车为箱式气压焊轨机。

23.本发明的有益效果:能满足高铁换轨工完料净的施工要求,可在一个天窗点内完成放轨、车载焊轨、回收旧轨、起点龙口焊等作业;其车载焊轨,可以将500m长轨在车上焊连后再放轨,可以实现一次换1000m以上的换铺作业。

24.前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

附图说明

25.图1是本发明编组示意图。

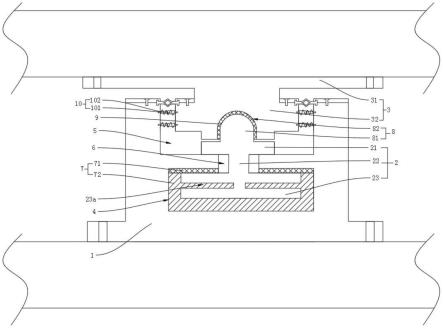

26.图2是本发明车载焊集装箱结构布局图。

27.图中:0-机车一,1-长轨装载车,2-长轨中一车,3-集成一箱,4-集成二箱,5-集成三箱,6-集成四箱,7-长轨中三车,8-长轨收放轨车,9-起点龙口焊轨车,10-机车二;31-焊接辅助装备,32-前拨轨装置,41-行走装置,42-举升装置,43-焊机,44-钢轨焊接位,51-钢轨运输位,52-后拨轨装置,61-乙炔间,62-卸轨槽。

具体实施方式

28.下列非限制性实施例用于说明本发明。

29.实施例1:

30.参考图1和图2所示,一种高铁既有线路钢轨换铺施工方法,施工采用的工程车编组按施工放轨方向为:机车一0、长轨装载车1、长轨中一车2、车载焊轨一车、车载焊轨二车、长轨中三车7、长轨收放轨车8、起点龙口焊轨车9和机车二10,车载焊轨一车包括按施工放轨方向的集成一箱3和集成二箱4,车载焊轨二车包括按施工放轨方向的集成三箱5和集成四箱6。集成二箱4车载的焊机可以同时焊接左右两股新轨。

31.施工具体包括如下步骤:

32.步骤s001:车辆编组解体,车辆编组再运行至作业位置,长轨收放轨车8与起点龙口焊轨车9在连接处解开成为两个车辆编组,机车一0牵引前面的编组向前行驶移动开始卸轨,一号新轨通过长轨中一车2到集成一箱3、集成二箱4、集成三箱5、集成四箱6,最后通过长轨收放轨车8卸轨至地面;一号新轨的前端与集成二箱4的焊接位对应时,机车一0停止移动,等待焊接。

33.二号新轨从前至后输送,至二号新轨的末端与集成二箱4的焊接位对应时停止。

34.步骤s002:车上焊轨,一号新轨的前端和二号新轨的末端到位后,钢轨焊接端面开始进行端面处理,端面处理包括锯轨、除锈、端面铣磨。

35.端面处理完成后,精确调整二号新轨的末端位置,使得一号新轨的末端与二号新轨的前端之间保持10-100cm的间距,优选为10cm的间距。

36.启动集成一箱3上的前拨轨装置32和集成三箱5上的后拨轨装置52,将一号新轨和二号新轨在集成二箱4内的部分向集装箱中部方向拨轨,将新轨从运输位移动至焊接位。

37.通过控制集成二箱4内的焊机位置调整装置,调整焊机43至焊接位夹持新轨,进行工作边对齐与合缝,并开始点火进行车载焊接。

38.一号新轨的末端与二号新轨的前端之间的焊接完成后,焊机43通过焊机位置调整装置离开焊接位,开始打磨工序。

39.集成一箱3和集成三箱5的拨轨装置复位,一号新轨和二号新轨在集成二箱4内的部分从焊接位移动至运输位。

40.步骤s003:长轨车继续放轨,机车一0继续向前开行,新轨从前至后向地面输送。

41.步骤s004:步骤s001~s003操作的同时,采用螺丝机拆除扣件进行人工换轨,新轨入槽、旧轨在道心;一号新轨的末端与旧轨段的起点处,通过起点龙口焊轨车9进行起点龙口的端面处理。

42.起点龙口端面处理好后,机车二10牵引起点龙口焊轨车9就位,进行龙口的拨弯锁定焊焊接。

43.龙口焊接完成及人工换轨完成后后,同步进行拉轨、撞轨和线路锁定。

44.步骤s005:线路锁定完成后,长轨车返回铲收旧轨,机车一0从前至后开行开始进行旧轨收轨,收轨完成后,与起点龙口焊轨车9连挂,开出作业区域。

45.步骤s006:对焊头进行打磨、探伤及线路恢复工作。

46.机车一0用于提供动力,牵引后方的列车组前进。换轨时,新轨从前到后运输,经过车载焊接集装箱进行两截新轨端头之间的焊接。长轨收放轨车8上设有换轨装置,通过向前开行长轨车,实现新轨从中四车卸下时,新轨入槽,同时旧轨出槽。

47.起点龙口焊轨车9为箱式气压焊轨机,用于新轨与旧轨的起点焊接与龙口焊接。机

车二10用于提供动力,在运行至作业位置后,起点龙口焊轨车9与长轨收放轨车8脱离,机车一0带着长轨中一车2至长轨收放轨车8进行作业,机车二10带着起点龙口焊轨车9进行作业。

48.采用两个nx70型平板,替换传统的车载焊接集装箱,采用车载焊集装箱依次放置在两个平板上,即集成一箱3和集成二箱4设在平板一车上,集成三箱5和集成四箱6设在平板二车上。

49.集成一箱3、集成二箱4、集成三箱5和集成四箱6内均设有钢轨运输位51,钢轨运输位51位于两侧位置,利用钢轨运输位51实现将新轨从前到后的输送。

50.集成一箱3内设有焊接辅助装备31和前拨轨装置32。焊接辅助装备31包括液压泵站、空压机、水冷机和氧气间,用于为焊机提供液压、压缩空气、冷却水和氧气等。前拨轨装置32用于对新轨进行拨弯,将新轨从运输位调整至钢轨焊接位44。

51.集成二箱4设置有两台气压焊轨机和配套辅助设施,用于进行待焊轨焊前处理、焊接和焊后处理等。集成二箱4内设有焊机位置调整装置和焊机43,焊机位置调整装置包括行走装置41和举升装置42,行走装置41沿前后方向活动设在列车上,举升装置42设在行走装置41上,焊机43设在举升装置42上,焊机位置调整装置用于焊机的前后与上下移动,进行焊缝对位。

52.焊机43为气压焊轨机,用于对新轨的端头进行焊接连接。对比起来,采用气压焊作为焊接方法,具有以下优势:1.用电量小,闪光焊需要配置两台大功率发电机,而气压焊可以使用长轨车提供的电。2.正火一体化,闪光焊一般没有正火功能,需要再配一台正火装置,而气压焊是焊正一体机。3.工艺稳定性优良,高铁采用的是u71mng,对于闪光焊来说,这种材料的落锤检验比u75v的难度大,而气压焊则可以一次性过落锤,说明气压焊的焊接工艺性要好于闪光焊。4.成本低,固定式闪光焊机加正火设备,价格远比气压焊机高。5.设备效率提高,采用固定式闪光焊机,只能用于高铁换铺,平时只有闲置。而采用与气压焊焊轨车相同的gpw-1200型气压焊轨机,则焊机可以和气压焊轨车上的焊机互换,因此可作为气压焊轨车的备用焊机。6.配件互换性高,采用与气压焊焊轨车相同的gpw-1200车载固定焊机的配件库必须单独准备,而气压焊的所有配件可以与现有气压焊轨车的配件共享一个配件库。

53.集成二箱4包括伸出箱体外壳一部分的外侧辅助走道,外侧辅助走道通过伸缩装置与集成二箱4连接。外侧辅助走道位于在焊接区域外侧,通过伸缩装置可将辅助焊接走道展开,在焊接的时候,形成可操作空间。收回时可自动折叠,形成集装箱外壳。

54.集成三箱5内设有后拨轨装置52,用于对新轨进行拨弯,将新轨从运输位调整至钢轨焊接位44。集成四箱6内设有乙炔间61和卸轨槽62,用于为焊接提供乙炔气体并实现卸轨。

55.前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

56.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。