1.本技术涉及一种合金制备方法,具体的涉及一种低熔点锡基合金的制备方法。

背景技术:

2.低熔点合金是一种具有发展潜力的金属材料,被广泛的应用于各种领域:在医疗上,可用于做特定形状的防辐射专用挡块;在生产中,可以方便的用作铸造制作模具,生产特殊产品的模具;在电子电气自动控制领域,广泛的用于制作热敏元件、保险材料、火灾报警装置等等。

3.通常添加铅元素以得到更低熔点的合金,但由于铅及其化合物的剧毒性质对于人类健康和生活环境产生无法治愈的危害,在电子产品及各生产领域中禁止使用含铅合金的呼声日益高涨,人们将研究重点放在了锡基合金中。锡基合金硬度适中,韧性较好,并有很好的抗腐蚀性和导热性,可通过添加其他金属元素简易的调整其熔点及浸润性,应用于各行各业中。

4.目前,低熔点合金的制作工艺通常是在低于300℃的条件下,将低熔点最低的金属先熔化,而后按照纯金属熔点从低至高顺序加入,或是按照原料占比量按从大到小的顺序熔化金属。

技术实现要素:

5.本技术的目的在于提供一种熔炼时间短,合金被氧化程度小的低熔点锡基合金的制备方法。

6.本技术的另一个目的在于提供一种温度保护元件,熔点低、可导电。

7.为达到以上目的,本技术采用的技术方案为:提供一种低熔点锡基合金的制备方法,包括熔炼步骤:将容器置于温度为1000-2000℃的加热炉中预热20-60min,先向所述容器内加入掺杂金属,待所述掺杂金属完全熔化后,向所述容器加入锡,得到合金溶液;所述合金溶液中,所述掺杂金属的质量分数为0.1%-50%,所述锡的质量分数为50%-99.9%。

8.作为一种优选,所述掺杂金属选自铜、银中的一种或两种。

9.作为另一种优选,所述掺杂金属的质量分数为2%-10%,所述锡质量分数为90%-98%。

10.作为另一种优选,所述掺杂金属包括铜和银,其中所述铜的质量分数为2%-6%,所述银的质量分数为2%-6%,所述锡的质量分数范围为88%-96%。

11.作为另一种优选,所述掺杂金属包括铜和银,所述熔炼步骤中,先向所述容器中加入所述银,待所述银完全熔化后加入所述铜,待所述铜完全熔化后,向所述容器内加入所述锡,得到所述合金溶液。

12.作为另一种优选,所述加热炉温度范围选自1000-1200℃。

13.作为另一种优选,所述熔炼步骤之后包括除气步骤、铸锭步骤、冷却步骤和打磨步骤:

除气步骤:在所述合金溶液表面无熔渣后将所述容器夹出,使用碳棒充分搅拌,在所述容器上放入还原剂对所述合金溶液进行还原除气,在完全还原后,再次搅拌以确保所述合金溶液表面清亮无杂质,得到还原的合金溶液;铸锭步骤:将所述还原的合金溶液倒入预先清洁的铸锭模具中,后对所述铸锭模具进行密封处理,以避免冷却过程中合金发生氧化;冷却步骤:在所述铸锭模具冷却15-20min后打开,得到固体合金;打磨步骤:将所述固体合金表面进行清洁磨削,以除去其表面的氧化层;并进行后续的清洁工作。

14.作为另一种优选,所述熔炼步骤之前包括准备步骤:准备步骤:准备纯度为99.99%的sn以及所述掺杂金属原料,以及精炼剂;所述精炼剂选用含磷精炼剂。

15.作为另一种优选,所述除气步骤中使用的所述还原剂为松香。

16.提供一种温度保护元件,使用上述制备方法而制成。

17.与现有技术相比,本技术的有益效果在于:

18.(1)通过改变熔炼温度以及先加入掺杂金属进行熔化,有效的缩短熔炼时间,提高了锡基合金的制备效率;

19.(2)通过缩短熔炼时间,降低了合金与空气接触氧化的时间,从而降低了合金被氧化的程度;

20.(3)本制备方法获得的合金熔断温度低,可导电,适宜用作温度保护元件。

附图说明

21.图1为本发明的工艺流程图;

22.图2为本发明实施例1与实施例2的dsc分析图。

23.图3为本发明实施例4与实施例5的dsc分析图。

具体实施方式

24.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

25.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.基于锡基的低熔点合金是一种硬度适中,韧性较好,可通过添加其他金属元素简易的调整其熔点以及浸润性的金属合金,被认为是最可能代替锡铅合金的无铅材料之一,适宜广泛的应用在各行各业中。目前锡基低熔点合金的制备工艺通常是在低于300℃的熔炼温度下,先将合金组分中熔点较低的金属锡先熔化,后分步骤加入其他合金组分,再常规进行除气、铸锭步骤后获得锡基低熔点合金。这种合成工艺中,设置的熔炼温度较低,高熔点的金属组分需要较长的熔化时间,进而使得合金接触空气的时间增长,合金被氧化的程度加深;并且由于锡作为最早开始熔炼的组分并且熔点低于熔炼温度,会造成锡元素的挥

发,增加了材料的损耗,资源浪费。

27.本技术提供一种熔炼时间短,合金被氧化程度小的低熔点锡基合金的制备方法,制备流程如图1所示,包括准备步骤、熔炼步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤。

28.准备步骤:准备sn、掺杂金属原料以及精炼剂,掺杂金属选自ag、cu中的一种或两种,以及精炼剂;

29.熔炼步骤:加热炉温度范围设置为1000-2000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热20-60min,先加入掺杂金属,待掺杂金属合金完全熔化后,向坩埚内加入sn,得到合金溶液,合金溶液中,掺杂金属的质量分数范围选自0.1%-50%,sn的质量分数为50%-99.9%;

30.除气步骤:在合金溶液表面无熔渣后将坩埚夹出,使用碳棒充分搅拌,在坩埚上放入还原剂对合金溶液进行还原除气,在完全还原后,再次搅拌以确保溶液表面清亮无杂质,得到还原的合金溶液;

31.铸锭步骤:将还原的合金溶液倒入预先清洁的铸锭模具中,而后对铸锭模具进行密封处理,以避免在冷却过程中合金发生氧化;

32.冷却步骤:在铸锭模具冷却15-20min后可打开密封模具,得到固体合金;

33.打磨步骤:将冷却后的固体合金表面进行清洁磨削,以除去其表面的氧化层;并进行后续的清洁工作。

34.一些实施例中,熔炼步骤加入的掺杂金属组分可以是掺杂铜组分、掺杂银组分或掺杂铜银合金组分。

35.一些实施例中,掺杂金属的质量分数范围设置为2%-10%,锡基的质量分数范围设置为90%-98%。

36.一些实施例中,掺杂铜和银的锡基合金熔炼步骤中,可以先熔化cu后熔化ag,也可以先熔化ag后熔化cu,继而得到掺杂金属合金。

37.一些实施例中,加热炉的温度范围选自1000-1200℃。

38.一些优选的实施例中,预热时间设置为30min。

39.一些实施例中,在熔炼步骤中加入0.1wt%的精炼剂,精炼剂用于去除熔炼中的不溶杂质。

40.一些实施例中,准备步骤中原料优选纯度为99.99%的sn、cu和ag,精炼剂优选为含磷的精炼剂。

41.一些实施例中,除气步骤中使用的还原剂可以是一氧化碳气体、氢气、松香等。

42.一些实施例中,铸锭模具的形状可以是长方体、圆柱体、三角锥体等。

43.一些实施例中,本技术所制备的合金利用其较低的熔断温度,可用作温度保护元件如熔断器、火灾警报器等。

44.以下时本发明具体的实施例,在下述实施例中所采用的原材料、设备等除特殊限定外均可以通过购买方式获得。

45.实施例1:

46.cu

0.1-sn

0.9

低熔点合金,该合金的组成及含量按重量百分数计,cu:10%,余量为sn。

47.准备步骤:准备纯度为99.99%的sn、cu原料,以及0.1wt%含磷精炼剂;

48.熔炼步骤:将加热炉温度设置为1200℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入cu,加入cu的同时开始计时,待cu完全熔化后,向坩埚内加入sn,待sn完全熔化后停止计时,得到时间t1;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液;

49.除气步骤:在合金溶液表面无熔渣后将坩埚夹出,使用碳棒充分搅拌,在坩埚上放入松香对合金溶液进行还原除气,在覆盖松香产生的黑烟完全散除后,再次搅拌以确保溶液表面清亮无杂质,得到还原的合金溶液;

50.铸锭步骤:将还原的合金溶液倒入预先清洁的圆柱形铸锭模具中,而后对铸锭模具进行密封处理,以避免在冷却过程中合金发生氧化;

51.冷却步骤:在铸锭模具冷却15-20min后可打开密封模具,得到长度为220mm,直径为35mm左右的圆柱形锡基低熔点合金,重量约为1kg,且含微量的磷元素。

52.打磨步骤:将冷却后的锡基低熔点合金表面进行清洁磨削,以除去其表面的氧化层;并进行后续的清洁工作,如清洁模具、清洁加热炉内壁、检验加热炉电子控制元件及加热碳棒等。

53.对比例1:

54.cu

0.1-sn

0.9

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

55.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,加入sn的同时开始计时,待sn完全熔化后,向坩埚内加入cu,待cu完全熔化后停止计时,得到时间t1;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

56.实施例2:

57.cu

0.06-sn

0.94

低熔点合金,该合金的组成及含量按重量百分数计,cu:6%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

58.熔炼步骤:将加热炉温度设置为1200℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入cu,加入cu的同时开始计时,待cu完全熔化后,向坩埚内加入sn,待sn完全熔化后停止计时,得到时间t2;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

59.对比例2:

60.cu

0.06-sn

0.94

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例2方案一致;

61.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,加入sn的同时开始计时,待sn完全熔化后,向坩埚内加入cu,待cu完全熔化后停止计时,得到时间t2;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

62.实施例3:

63.cu

0.02-sn

0.98

低熔点合金,该合金的组成及含量按重量百分数计,cu:2%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一

致;

64.熔炼步骤:将加热炉温度设置为1200℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入cu,加入cu的同时开始计时,待cu完全熔化后,向坩埚内加入sn,待sn完全熔化后停止计时,得到时间t3;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

65.对比例3:

66.cu

0.02-sn

0.98

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例3方案一致;

67.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,加入sn的同时开始计时,待sn完全熔化后,向坩埚内加入cu,待cu完全熔化后停止计时,得到时间t3;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

68.实施例4:

69.ag

0.1-sn

0.9

低熔点合金,该合金的组成及含量按重量百分数计,ag:10%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

70.熔炼步骤:将加热炉温度设置为1000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入ag,加入ag的同时开始计时,待ag完全熔化后,向坩埚内加入sn,待sn完全熔化后停止计时,得到时间t4;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

71.对比例4:

72.ag

0.1-sn

0.9

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例4方案一致;

73.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,加入sn的同时开始计时,待sn完全熔化后,向坩埚内加入ag,待ag完全熔化后停止计时,得到时间t4;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

74.实施例5:

75.ag

0.06-sn

0.94

低熔点合金,该合金的组成及含量按重量百分数计,ag:6%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

76.熔炼步骤:将加热炉温度设置为1000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入ag,加入ag的同时开始计时,待ag完全熔化后,向坩埚内加入sn,待sn完全熔化后停止计时,得到时间t5;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

77.对比例5:

78.ag

0.06-sn

0.94

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例5方案一致;

79.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加

热炉中预热30min,先加入sn,加入sn的同时开始计时,待sn完全熔化后,向坩埚内加入ag,待ag完全熔化后停止计时,得到时间t5;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

80.实施例6:

81.ag

0.02-sn

0.98

低熔点合金,该合金的组成及含量按重量百分数计,ag:2%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

82.熔炼步骤:将加热炉温度设置为1000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入ag,加入ag的同时开始计时,待ag完全熔化后,向坩埚内加入sn,待sn完全熔化后停止计时,得到时间t6;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

83.对比例6:

84.ag

0.02-sn

0.98

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例6方案一致;

85.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,加入sn的同时开始计时,待sn完全熔化后,向坩埚内加入ag,待ag完全熔化后停止计时,得到时间t6;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

86.实施例7:

87.cu

0.02-ag

0.02-sn

0.96

低熔点合金,该合金的组成及含量按重量百分数计,cu:2%,ag:2%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

88.熔炼步骤:将加热炉温度设置为1000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入ag,加入ag的同时开始计时,待ag完全熔化后,向坩埚内加入cu,待cu完全熔化后加入sn,sn完全熔化后停止计时,得到时间t7;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

89.对比例7:

90.cu

0.02-ag

0.02-sn

0.96

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例7方案一致;

91.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,同时开始计时,待sn完全熔化后,向坩埚内加入ag,待ag完全熔化后加入cu,cu完全熔化后停止计时,得到时间t7;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

92.实施例8:

93.cu

0.06-ag

0.02-sn

0.92

低熔点合金,该合金的组成及含量按重量百分数计,cu:6%,ag:2%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

94.熔炼步骤:将加热炉温度设置为1000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入ag,加入ag的同时开始计时,待ag完全熔化后,向坩埚内加入cu,

待cu完全熔化后加入sn,sn完全熔化后停止计时,得到时间t8;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

95.对比例8:

96.cu

0.06-ag

0.02-sn

0.92

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例8方案一致;

97.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,同时开始计时,待sn完全熔化后,向坩埚内加入ag,待ag完全熔化后加入cu,cu完全熔化后停止计时,得到时间t8;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

98.实施例9:

99.cu

0.02-ag

0.06-sn

0.92

低熔点合金,该合金的组成及含量按重量百分数计,cu:2%,ag:6%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

100.熔炼步骤:将加热炉温度设置为1000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入ag,加入ag的同时开始计时,待ag完全熔化后,向坩埚内加入cu,待cu完全熔化后加入sn,sn完全熔化后停止计时,得到时间t9;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

101.对比例9:

102.cu

0.02-ag

0.06-sn

0.92

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例9方案一致;

103.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,同时开始计时,待sn完全熔化后,向坩埚内加入ag,待ag完全熔化后加入cu,cu完全熔化后停止计时,得到时间t9;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

104.实施例10:

105.cu

0.05-ag

0.05-sn

0.90

低熔点合金,该合金的组成及含量按重量百分数计,cu:5%,ag:5%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

106.熔炼步骤:将加热炉温度设置为1000℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入ag,加入ag的同时开始计时,待ag完全熔化后,向坩埚内加入cu,待cu完全熔化后加入sn,sn完全熔化后停止计时,得到时间t10;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

107.对比例10:

108.cu

0.05-ag

0.05-sn

0.90

低熔点合金,其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例10方案一致;

109.熔炼步骤:将加热炉温度设置为350℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入sn,同时开始计时,待sn完全熔化后,向坩埚内加入ag,待ag完全熔化后加入cu,cu完全熔化后停止计时,得到时间t10;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

110.实施例11:

111.cu

0.05-ag

0.05-sn

0.90

低熔点合金,该合金的组成及含量按重量百分数计,cu:5%,ag:5%,余量为sn;其制备过程的准备步骤、除气步骤、铸锭步骤、冷却步骤及打磨步骤均与实施例1方案一致;

112.熔炼步骤:将加热炉温度设置为1200℃,在加热炉达到预设温度后,将坩埚置于加热炉中预热30min,先加入cu,加入cu的同时开始计时,待cu完全熔化后,向坩埚内加入ag,待ag完全熔化后加入sn,sn完全熔化后停止计时,得到时间t11;若有少量杂质浮于溶液顶端,加入少量精炼剂进行混合,得到合金溶液。

113.性能检测

114.合金熔断温度测试:将各实施例制备的合金接入0.1a的电流,电流连接升温速率为0.5℃/min的油浴锅,测定在合金熔断而将电流切断时的油温以作为合金熔断温度。

115.合金导电率测试:使用sigma2008数字涡流金属电导仪对所得到的低熔点合金进行电导率测试,该仪器使用简单方便,可同时显示测试结果、测试频率和温度等重要参数。在使用数字涡流金属电导仪测量合金的电导率前,需制备测试的合金样品,首先将合金制成厚度为5mm方块,并进行抛光处理,使合金样品表面平整光滑;然后对数字涡流金属电导仪进行校准后,测样合金材料的电导率。

116.dsc分析:采用差示扫描量热法(differential scanning calorimetry,简称dsc),使样品处于一定的温度程序(升温/降温/恒温))控制下,观察样品端和参比端的热流功率差随温度或时间的变化过程,以此获取样品在温度程序过程中的吸热、放热、比热变化等相关热效应信息。具体步骤为:将装有样品坩埚与参比坩埚一起置于传感器盘上,两者之间保持热对称,在一个均匀的炉体内按照一定的温度程序(线性升温、降温、恒温及其组合)进行测试,并使用一对热电偶(参比热电偶,样品热电偶)连续测量两者之间的温差信号。由于炉体向样品/参比品的加热过程满足傅立叶热传导方程,两端的加热热流差与温差信号成比例关系,因此通过热流校正,可将原始的温差信号转换为热流差信号,并对时间/温度连续作图,得到纵坐标表示合金样品吸热放热的速度,横坐标表示时间或温度的dsc图谱。

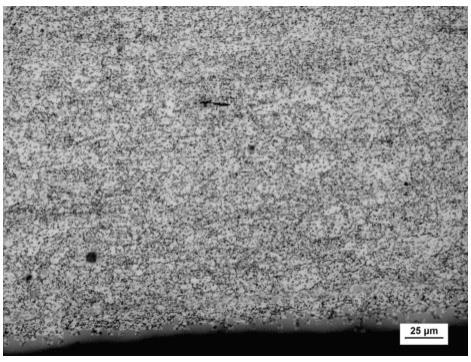

117.x射线能谱分析(eds):采用quantax型x射线能谱仪(eds),将待分析样品研磨后直接粘贴在双面碳胶上,不喷金,放入样品仓,采用高真空模式,对样品进行能谱分析,进行氧元素含量分析。

118.效果分析:

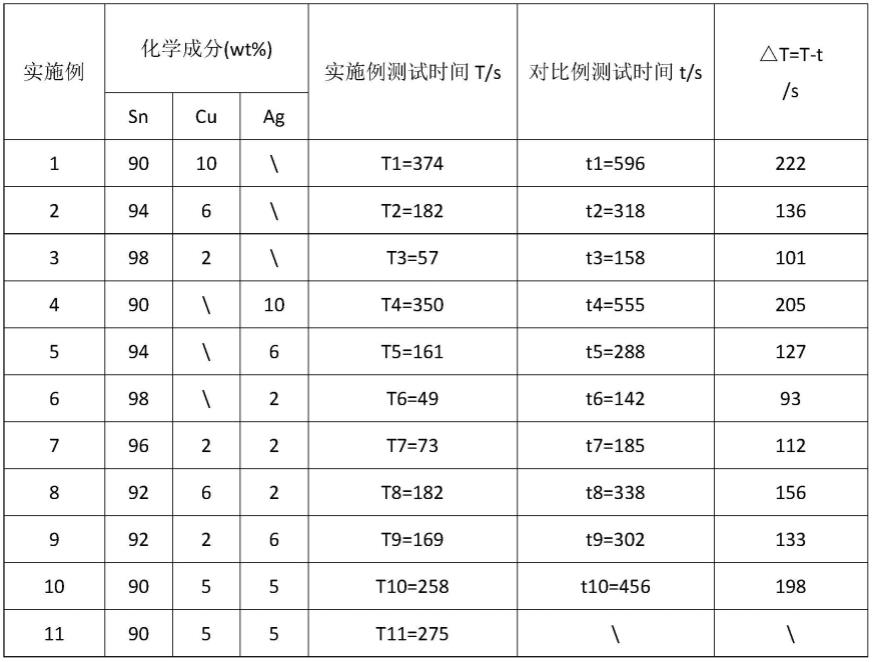

119.实施例中采取先熔化掺杂金属,待掺杂金属完全熔化后再熔化sn的顺序;而对比例则采取相反的熔炼顺序,先熔化sn,后熔化掺杂金属组分。掺杂金属分别选自cu、ag的一种或两种,分别测试实施例和对比例的熔炼步骤时间,对所消耗的时间进行分析,结果见表1。

120.表1:各实施例及对比例的组分含量及熔炼步骤测试时间

121.如表1所示,根据实施例1-3熔炼步骤及测试时间分析可知,在熔炼温度选择高于cu熔点温度下,熔炼步骤先熔化cu再熔化sn,cu的含量选择2%-10%,锡铜合金中随着组分cu含量的减少,所需的熔炼时间降低。同时由对比例1-3的熔炼步骤及测试时间分析,在熔炼温度选择仅高于组分sn的熔点温度下,熔炼步骤对比设计为先熔化sn再熔化cu,随着锡铜合金中铜组分含量的降低,熔炼需要的时间逐渐减少。分别计算实施例1与对比例1、实施例2与对比例2、实施例3与对比例3的测试时间差,对比例1-3熔炼步骤所需的时间均多于对应实施例1-3的熔炼时间,且随着合金组分cu含量的升高,对比例与其对应的实施例时间差逐渐增大。在cu含量为2%的情况下,对比例3所需要的时间甚至大于1.5倍的实施例3所需要的时间。因此,制备锡铜合金时,选择熔炼温度高于金属cu的熔点,金属添加顺序先熔化cu再熔化sn,有利于缩短熔炼时间,减少合金与空气的接触时间,可有效降低金属被氧化的程度。

122.观察到实施例1的熔炼时间t1与实施例2的熔炼时间t2,发现在cu含量从10%降低至6%时,熔炼时间从374s减少至182s,实施例1的熔炼时间t1出现反常的陡升现象。对实施例1和实施例2的两组合金进行dsc分析,如图2所示,对于合金而言,在固相线和液相线之间存在固液共存区,在该区域中,固相颗粒分散与液相状态中,具有像液相一样的性质。实施例1制备合金的dsc曲线中显示的固液共存区域为a-b-c,显而易见的在b-c阶段出现一段缓慢的爬升,使得合金的熔化时间增加;而实施例2制备合金的dsc曲线中显示固液共存区域为f-g-h,则不存在平缓上升的状态。由此,可推测cu含量在10%时候,熔炼时间同样受到金属固液共存状态影响,使得操作时间增加。并且,实施例1所制备的合金,由dsc相图分析可知其熔化的温度范围较宽,应用在温度保险丝时,自合金达到熔点到完全熔断所需时间较长,不利于用作温度控制元件。故而,在三元合金制备中,cu含量选择从6%开始。

123.根据实施例4-6熔炼步骤及测试时间分析,在银锡合金的熔炼步骤中,选择熔炼温度高于ag熔点的温度,先熔化ag再熔化sn,ag的含量选择2%-10%,银锡合金中随着ag含量的降低,所需熔炼时间逐渐减少。根据对比例4-6熔炼步骤及测试时间分析,在合成步骤中将熔炼温度设置为仅高于sn熔点的温度,而后先熔化sn,再熔化ag。随着对比例4-6中组分ag含量的逐渐降低,所需的熔炼时间同时逐渐减少,但均高于对应实施例所需的熔炼时间。在实施例6与对比例6中,银锡合金中组分ag的含量仅为2%,但t6对比t6的时间缩短约65%,因此,先熔化ag有利于缩短熔炼时间。

124.观察到银锡合金的熔炼时间中,在ag含量为10%时出现与cu相同的规律,分析实施例4和实施例5,仅将银含量从10%降低至6%,熔炼时间则从350s减少至161s。同样对实施例4和实施例5的两组合金进行dsc分析,如图3所示,实施例4制备的合金dsc曲线中显示的固液共存区域为a-b-c的范围,而实施例5制备的合金dsc曲线中显示的固液共存区域为f-g-h,明显的b-c阶段有一段缓慢的焓变,由此导致的ag含量在10%时所需的熔炼时间较大,且熔炼得到的合金温度操作范围较宽,不利于用作温度保险元件。同样的,在三元合金的制备中,选取ag含量为2%-6%的范围。1

125.根据实施例7-10的铜银锡三元合金的熔炼步骤中,选择熔炼温度高于金属组分最高熔点温度,熔炼步骤中先熔化除sn外的其他金属组分,得到掺杂金属合金后,再与锡基进行熔炼,其中组分cu的含量选择范围为2%-6%,组分ag的含量选择范围为2%-6%,其余均为组分sn。分析实施例7与实施例10,在合金中cu、ag含量相同的情况下,随着sn含量的降低,所需的熔炼时间增加。分析实施例8和实施9,两组实施例中sn组分的含量相同,随着cu含量的增加,所需的熔炼时间同时增加,可知组分cu含量对熔炼时间的影响比ag的大。

126.为了探究同时掺杂铜和银的锡基合金中,掺杂组分cu与ag的加入顺序,设置cu和ag含量相同,但熔化顺序不同的实施例10和实施例11。分析t10和t11的结果可知,在制备掺杂金属合金时,先熔化ag后熔化cu所需熔炼时间更少,这是由于ag和cu的熔点相差不大,在此背景下,先熔化熔点略低的ag,后将cu融入ag液体中,更能够节省熔炼的时间。

127.熔炼时间及温度均对所制备的合金纯度有影响,熔炼时间增加和熔炼温度的升高,均加剧了金属与氧气的反应,更易形成金属氧化物掺杂于制备的合金中,造成合金纯度降低。因此需要比较各实施例与各对比例中氧原子含量,以评估所合成合金纯度。将实施例1-11与对比例1-11所制备的合金进行eds分析,每一个样品取三个检测面测试,得到一个样品三组氧原子含量的数据,取其三组数据的平均值得到表2。

128.表2:各实施例与对比例eds分析氧原子含量结果

129.由表2可知,各对比例中平均氧原子的含量均大于对应实施例中平均氧原子的含量,可推知:各对比例所制备的合金氧化程度高于各对应实施例中合金的氧化程度。即,高温下先熔化掺杂合金后熔化sn的制备方法,既节约时间,又可减少合金被空气氧化,得到纯度较高的合金。分别分析实施例1-3和实施例4-6,合金被氧化的程度与熔炼时间呈现正相关趋势,可知在合金熔炼中,熔炼时间主要影响合金的纯度。

130.分析实施例10和实施例11的平均氧原子含量,可知在制备铜和银同时掺杂的合金步骤中,先熔炼ag后熔炼cu的方案所制备的合金,其中平均氧原子的含量较小,则其合金被氧化的程度更低。由此,在掺杂铜和银的锡基合金制备方案中,优选的熔炼顺序为先熔化ag后再将cu熔化,可减少合金被氧化的程度。

131.对实施例1-11所制备的合金进行熔断温度检测以及导电率检测,以判断其用作温度保护元件的必要条件,测试结果记录在如下表3中。

132.表3:各实施例合金熔断温度及导电率结果表3:各实施例合金熔断温度及导电率结果

133.由表3可知,在实施例1-3测试结果中,随着组分cu含量的降低,合金的熔断温度从

289℃降低至226℃,合金的导电率同时逐渐降低。在实施例4-6的测试结果中,随着组分ag含量的降低,合金的熔断温度逐渐降低,从261℃降低至207℃,而其导电率则逐渐降低;分别对比实施例1和实施例4,实施例2和实施例5、实施例3和实施例6可知,在锡基掺杂含量相同的cu或ag时,银锡合金的熔断温度与导电率均低于铜锡合金的熔断温度与导电率。

134.观察实施例7-10的测试结果,在铜银锡三元合金中,合金熔断温度和导电率均低于二元的银锡合金或铜锡合金。由实施例7及实施例10可知,在掺杂金属比例相同的情况下,掺杂量越大,合金熔断温度及导电率越低。由实施例8与实施例9可知,在锡基含量相同的情况下,合金的熔断温度及其导电率与合金组分中cu的含量呈正相关。

135.观察实施例10-11的测试结果,虽然合金中组分一致,但其熔断温度及导电性出现差异,实施例11所制备的合金的熔断温度及导电性均低于实施例10所制备的合金,分析是由于不同的cu和ag的熔化顺序,得到两组合金中氧化物的占比不同,进而对其熔断温度及导电性产生影响。优选的合金其熔炼顺序仍是先熔炼ag后熔化cu而制备掺杂合金。

136.在本发明中,研究了铜掺杂锡基合金、银掺杂锡基合金及锡基合金的熔炼温度及金属组分的熔炼顺序对时间的影响,并进行了组分cu、ag含量的筛选及各实施例所制备合金的熔断温度及导电率的测试,得到结论为:选择熔炼温度高于最高组分熔点温度,并先熔化掺杂金属,后再与锡基进行融合,有利于短缩熔炼所需的时间,有利于材料的充分融合,减少合金溶液与空气的接触时间,使得金属被氧化的程度大大减小;cu和ag作为掺杂的金属成分,其含量低于10%有利于减少熔炼时间;在铜银锡的三元合金的熔炼步骤中,优先熔化ag后熔化cu而制备掺杂金属合金,有利于缩短熔炼时间和降低其被氧化程度。

137.本发明制备的锡基合金具有较低的熔断温度,以及较好的导电率,可用作热敏元件,消防领域的感温元件,温度保险丝等,且制备简单,缩短熔炼时间,减少合金的氧化程度,得到纯度较高的低熔点合金。

138.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。