1.本发明涉及高炉冶炼技术领域,尤其涉及一种高炉经济喷吹的方法。

背景技术:

2.在高炉行业中,会产生大量的重力除尘灰,重力除尘灰一般采取外卖或在烧结配矿中使用,但外卖价格非常低廉,而烧结配入重力除尘灰一定程度上拉低了烧结矿品位,烧结矿有害元素不受控,综合利用价值不高;

3.近年来随着环保政策不断改进,对环保的要求越来越高,钢铁企业厂内产生的二次回收物料,难以快速有效转运外卖,且外卖价格低廉,经济价值低,所以二次回收物料综合利用,是解决这一难题的发展必经之路,因此,本发明提出一种高炉经济喷吹的方法以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明提出一种高炉经济喷吹的方法,该高炉经济喷吹的方法既快速消化了厂内回收的重力除尘灰,同时也替代了部分高价喷吹煤粉,有利于降低高炉喷吹成本,提高经济性。

5.为实现本发明的目的,本发明通过以下技术方案实现:一种高炉经济喷吹的方法,包括以下步骤:

6.步骤一:跟随高炉作业的规程,将重力除尘灰通过吸罐车倒运至煤棚;

7.步骤二:煤粉工上料时,将重力除尘灰与无烟煤、烟煤按比例制混合煤粉,其中,控制重力除尘灰占比1-2%;

8.步骤三:跟踪磨机制粉率、分析添加重力除尘灰后混合煤粉的可磨性变化情况,并按时取送样重力除尘灰,检测重力除尘灰的化学成分;

9.步骤四:高炉喷吹后跟踪热制度的变化趋势,对煤枪进行频次检查,排查煤枪堵枪情况。

10.进一步改进在于:所述步骤一中,跟随高炉作业的规程,每天8:00、15:00将重力除尘灰通过吸罐车倒运至煤棚。

11.进一步改进在于:所述步骤一中,将转炉除尘灰在25℃的环境中中干燥24小时获得干燥转炉除尘灰,备用。

12.进一步改进在于:所述步骤一中,将干燥后的转炉除尘灰进行破碎,破碎至200-300目粒级。

13.进一步改进在于:所述步骤二中,将重力除尘灰与无烟煤、烟煤按比例制粉混喷,控制比例为:重力除尘灰∶无烟煤∶烟煤=(1%-2%)∶(55%-60%)∶(38%-44%),其中,在重力除尘灰中,添加4

‰

的lg助燃剂。

14.进一步改进在于:所述步骤三中,分析添加重力除尘灰后混合煤粉的可磨性变化情况,具体为:在风干状态下,将同一重量的标准煤和混合粉由相同的粒度磨碎到相同的细

度时,所消耗的能量之比,即:kkm=ebz/es

15.式中ebz、es分别为磨标准煤和试验煤时的电耗量,kwh/t煤,

16.标准煤可磨性系数定为1,作为对比标准。

17.进一步改进在于:所述步骤三中,所述步骤三中,按时取送样为每天取送样一次,检测重力除尘灰的化学成分,具体为:用化学分析和荧光分析法检测重力除尘灰化学成分含量,分别检测k、na和s的含量,当除尘灰中k、na含量超过1.5%或s含量超过0.6%时,判定不合格,进行脱除处理。

18.进一步改进在于:所述步骤四中,喷吹时,设定喷出压力为0.45mpa-1.2mpa,喷头马赫数控制为1.5-2.25,喷粉速度控制在120-520kg/min。

19.进一步改进在于:所述步骤四中,喷吹时,通入干燥气体,控制干燥气体的温度为50-300℃

20.进一步改进在于:所述步骤四中,对煤枪进行频次检查,每天检测3-4次。

21.本发明的有益效果为:

22.1、本发明利用重力除尘灰含碳量高的特点,通过把重力除尘灰与烟煤、无烟煤混合制粉,既快速消化了厂内回收的重力除尘灰,同时也替代了部分高价喷吹煤粉,有利于降低高炉喷吹成本,提高经济性。

23.2、本发明添加lg助燃剂,有利于提高重力除尘灰的燃烧速度和燃烧效率,降低高炉内未燃煤粉的数量。

24.3、本发明分析添加重力除尘灰后混合煤粉的可磨性变化情况,并按时取送样检测重力除尘灰的化学成分,确保合格,避免影响高炉稳定运行。

附图说明

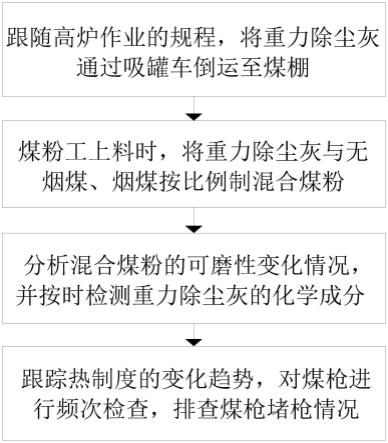

25.图1为本发明的流程图。

具体实施方式

26.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

27.实施例一

28.根据图1所示,本实施例提出了一种高炉经济喷吹的方法,包括以下步骤:

29.步骤一:跟随高炉作业的规程,将重力除尘灰通过吸罐车倒运至煤棚;

30.步骤二:煤粉工上料时,将重力除尘灰与无烟煤、烟煤按比例制混合煤粉,其中,控制重力除尘灰占比1-2%;

31.步骤三:跟踪磨机制粉率、分析添加重力除尘灰后混合煤粉的可磨性变化情况,并按时取送样重力除尘灰,检测重力除尘灰的化学成分;

32.步骤四:高炉喷吹后跟踪热制度的变化趋势,对煤枪进行频次检查,排查煤枪堵枪情况。

33.本发明利用重力除尘灰含碳量高的特点,通过把重力除尘灰与烟煤、无烟煤混合制粉,既快速消化了厂内回收的重力除尘灰,实现回收料二次综合利用,同时也替代了部分高价喷吹煤粉,非常有利于降低高炉喷吹成本,提高经济性。

34.实施例二

35.本实施例提出了一种高炉经济喷吹的方法,包括以下步骤:

36.跟随高炉作业的规程,每天8:00、15:00将重力除尘灰通过吸罐车倒运至煤棚,将转炉除尘灰在25℃的环境中中干燥24小时获得干燥转炉除尘灰,备用;然后将干燥后的转炉除尘灰进行破碎,破碎至200-300目粒级;

37.煤粉工上料时,将重力除尘灰与无烟煤、烟煤按比例制混合煤粉,其中,控制重力除尘灰占比1-2%,具体比例为:重力除尘灰∶无烟煤∶烟煤=(1%-2%)∶(55%-60%)∶(38%-44%),既快速消化了厂内回收的重力除尘灰,实现回收料二次综合利用,同时也替代了部分高价喷吹煤粉,非常有利于降低高炉喷吹成本,提高经济性;其中,在重力除尘灰中,添加4

‰

的lg助燃剂;有利于提高重力除尘灰的燃烧速度和燃烧效率,降低高炉内未燃煤粉的数量;

38.跟踪磨机制粉率、分析添加重力除尘灰后混合煤粉的可磨性变化情况,具体为:在风干状态下,将同一重量的标准煤和混合粉由相同的粒度磨碎到相同的细度时,所消耗的能量之比,即:kkm=ebz/es

39.式中ebz、es分别为磨标准煤和试验煤时的电耗量,kwh/t煤,

40.标准煤可磨性系数定为1,作为对比标准;

41.然后按时取送样检测重力除尘灰的化学成分,每天取送样一次,具体检测为:用化学分析和荧光分析法检测重力除尘灰化学成分含量,分别检测k、na和s的含量,当除尘灰中k、na含量超过1.5%或s含量超过0.6%时,判定不合格,进行脱除处理。本发明在喷吹前,分析添加重力除尘灰后混合煤粉的可磨性变化情况,并按时取送样检测重力除尘灰的化学成分,确保合格,避免影响高炉稳定运行。

42.喷吹时,设定喷出压力为0.45mpa-1.2mpa,喷头马赫数控制为1.5-2.25,喷粉速度控制在120-520kg/min,通入干燥气体,控制干燥气体的温度为50-300℃,高炉喷吹后跟踪热制度的变化趋势,尤其是大喷吹条件下(煤比175kg/t以上时)重点跟踪煤气流的分布及操作炉型,对煤枪进行频次检查,每天检测3-4次,排查煤枪堵枪情况,进一步提高喷吹运行的可靠性。

43.实施例三

44.通过混喷少量重力除尘灰(每天产生约20-40t,占喷吹煤粉的总量2%左右),实现对厂内回收物料的二次综合利用,同时减少了喷吹煤粉用量,降低了高炉喷吹成本,每天均匀配入30t左右的重力除尘灰(提前倒运至煤棚,通过抓斗上料,每班约上料10t),与无烟煤、烟煤按比例制粉混喷,高炉每天消耗喷吹煤粉约1600t,重力除尘灰实际比例不足2%。小比例加入重力除尘灰对喷吹煤粉的综合性能及成分基本没有影响。喷吹前后高炉煤比均保持在170kg/t以上的高水平,对高炉生产没有影响;利用重力除尘灰含碳量高的特点,通过把重力除尘灰与烟煤、无烟煤混合制粉,既快速消化了厂内回收的重力除尘灰,同时替代了部分高价喷吹煤粉,非常有利于降低高炉喷吹成本。每天配入30t重力除尘灰,按碳含量平衡计算替代煤粉后吨铁可降低成本3.2元/吨。

45.验证例:

46.对重力除尘灰的性能进行检测,着火点为438℃,与普通混合煤粉的着火点相比升高了73℃,除尘灰的火焰长度为0,无爆炸性,而普通混合煤粉的火焰长度为26,表现为弱爆

炸性,由此可以推测,在进行高炉喷吹时,添加一定质量的重力除尘灰可进一步改善混合煤粉的着火点和爆炸性,使喷吹安全系数大大提高。且经过检测,重力除尘灰的可磨性指数较高达到了89,与普通混合煤粉的可磨性指数相比增大了20,表明重力除尘灰的可磨性要优于普通喷吹煤粉的可磨性。此外除尘灰的流动性指数、喷流性指数分别为68、79都高于普通喷吹煤粉,说明在相同的喷吹条件下除尘灰的喷流性能要优于普通喷吹煤粉,因此在高炉喷吹时添加一定量的除尘灰可以降低磨煤能耗以及喷吹能耗,间接地降低炼铁成本。

47.将干燥后的重力除尘灰,并与相同粒级的无烟煤、烟煤按照不同添加比例进行混合,掺混比例上限根据混合物的灰分含量来确定,保证混合后样品中除碳、铁元素外的灰分含量小于12%;采用自动量热仪对混合物的高位发热值进行检测,比对分析不同混合物的高位发热值及重力除尘灰添加量对煤粉热值的影响,作为重力除尘灰适宜添加量的确定依据之一,以此确定最优比例为:重力除尘灰∶无烟煤∶烟煤=(1%-2%)∶(55%-60%)∶(38%-44%)。

48.根据实验验证:见下表,未加助燃剂时重力除尘灰的燃烧率为26.46%,添加助燃剂后除尘灰的燃烧率为33.14%,添加4

‰

的lg助燃剂后重力除尘灰的燃烧率提高了6.68%,lg助燃剂明显提高了重力除尘灰的燃烧速度和燃烧效率,有助于降低高炉内未燃煤粉的数量,有利于高炉稳定顺行:

[0049] 未加助燃剂时的燃烧率添加助燃剂后的燃烧率重力除尘灰26.46%33.14%

[0050]

该高炉经济喷吹的方法利用重力除尘灰含碳量高的特点,通过把重力除尘灰与烟煤、无烟煤混合制粉,既快速消化了厂内回收的重力除尘灰,实现回收料二次综合利用,同时也替代了部分高价喷吹煤粉,非常有利于降低高炉喷吹成本,提高经济性。且本发明小比例加入重力除尘灰,对喷吹煤粉的综合性能及成分基本没有影响,喷吹前后高炉煤比均保持在170kg/t以上的高水平,对高炉生产没有影响。同时,本发明在使用重力除尘灰的同时,添加lg助燃剂,有利于提高重力除尘灰的燃烧速度和燃烧效率,降低高炉内未燃煤粉的数量。同时,本发明在喷吹前,分析添加重力除尘灰后混合煤粉的可磨性变化情况,并按时取送样检测重力除尘灰的化学成分,确保合格,避免影响高炉稳定运行,再加上喷吹后对煤枪进行频次检查,进一步提高喷吹运行的可靠性。

[0051]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。