1.本发明涉及冶金技术领域,具体涉及一种铁锰矿球团的烧结方法。

背景技术:

2.铁锰矿是一种常见的低品位复杂铁矿石资源,由于铁和锰的性质相近,矿石中的铁、锰往往紧密共生,常规选矿工艺(如重选、电选、浮选、磁选或者联合工艺)难以实现铁、锰分离,目前较有效的手段是将其通过造块进行高炉冶炼,生产富锰渣,或者通过造块后,进行电炉冶炼制备锰铁合金。其中,烧结工艺是铁锰矿主要的造块方法。

3.虽然锰矿粉烧结的机理与铁矿粉基本相同,但与常规铁矿粉相比,锰矿粉的锰含量高、松散密度小、烧损大,导致烧结过程所需的固体燃耗高(120-150kg/t)、烧结液相温度区间窄(100-120℃),烧结矿产品易形成大孔薄壁结构,返矿量大。与此同时,由于我国的锰矿(烧结矿)入炉品位较低,mn品位每降低1个百分点,增加电耗350kwh/t,因而采用电炉法冶炼锰系铁合金时,普遍存在电耗高(3000-4500kwh/t)、锰回收率较低、铁合金生产成本高等突出问题。由此可见,在双碳政策、节能减排、限电的大背景下,如何解决传统锰矿粉烧结和电炉冶炼过程面临的高能耗、高排放、高成本等瓶颈问题。

4.现有技术中也公开了一些改善锰矿烧结工艺的方法,例如中国专利cn105331805a公开了一种制备高铁锰矿复合烧结矿的方法。该工艺将高铁锰矿精矿、细磨焦粉、膨润土和熔剂进行混匀,制备成球团料;同时,将高铁锰矿粉、熔剂和焦粉在内的原料混匀后,制备成颗粒料;然后,将球团料和颗粒料进过混匀后,布料、点火、烧结和冷却,最终获得复合烧结矿。该工艺能够显著改善利用系数,提高成品率,但是固体能耗仍然偏高(焦粉用量5~8%),co2排放较大。

5.中国专利cn 111100981b公开了一种提高富锰渣冶炼锰烧结矿冶金性能的方法。该工艺以低锰高铁粉矿与除尘灰为原料参配之后进行处理,进过处理的原料加入富锰渣炉进行富锰渣冶炼,通过带式机或竖炉烧结锰烧结矿或锰矿球团,解决大容积富锰渣炉烧结矿物化指标,提高富锰渣炉烧结矿利用率,从而解决富锰渣炉锰矿烧结的配比增加炉况结瘤的瓶颈,同时开发利用贫锰粉矿的烧结再利用。该方法目的在于利用低锰高铁粉矿的同时,消耗大量的除尘灰,不仅可以为企业带来大的经济利益而且对资源回收再重复利用效果明显,与此同时减轻除尘灰的处理难度,减少对环境的污染。而对于锰矿烧结工艺的实质性改变不明显。

6.针对上述问题,有必要提出一种铁锰矿球团烧结的新方法,以降低铁锰矿烧结固体能耗、减少co2排放,提高烧结矿产质量。

技术实现要素:

7.针对铁锰矿的锰含量高、松散密度小、烧损大,导致烧结过程所需的固体燃耗高、烧结液相温度区间窄,烧结矿产品易形成大孔薄壁结构,返矿量大的技术问题,本发明的目的在于提供一种铁锰矿球团的烧结方法,以实现低能耗、低排放、高质量和高效率的优质烧

结矿的制备。

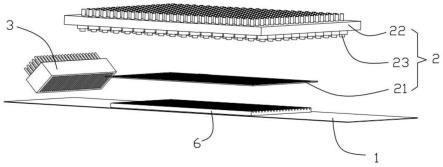

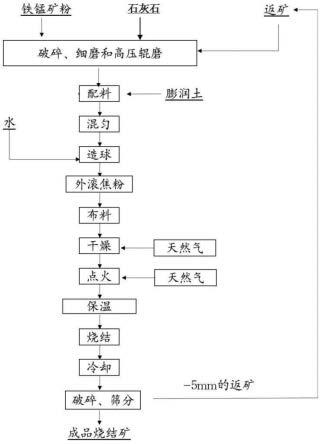

8.本发明提供以下技术方案:一种铁锰矿球团的烧结方法,包括以下步骤:

9.s1.将粗粒级的铁锰矿、石灰石和返矿进行破碎、球磨处理,得到细磨物料,然后对细磨物料进行高压辊磨,得到预处理原料;

10.s2.步骤s1所得预处理原料经过优化配矿后,加入粘结剂并混匀,得到混合料;

11.s3.将步骤s2所得混合料进行造球,得到预定粒度的生球;

12.s4.对步骤s3所得生球进行外滚固体燃料,得到混匀料;

13.s5.将步骤s4所得混匀料进行布料,然后依次进行干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团。

14.作为优选,步骤s1中,采用对辊破碎-球磨-高压辊磨工艺,将粗粒级的铁锰矿粉、石灰石和返矿先碎至-1mm,球磨至粒度为-0.074mm占65%以上,最后高压辊磨至比表面积为1500~1900cm2/g。

15.进一步,将粗粒级的铁锰矿粉、石灰石球磨至粒度为-0.074mm占70%左右。

16.高压辊磨比表面积低于1500cm2/g,将会导致后续制备的生球强度差,运输和布料过程容易破碎,影响烧结料层透气性,导致烧结产质量下降;高压辊磨比表面积高于1900cm2/g,能耗增加。

17.作为优选,步骤s2中,控制混合料的二元碱度(cao/mgo质量比)为1.5~2.0。

18.作为优选,步骤s2中,所述粘结剂为膨润土、有机粘结剂或者复合粘结剂中一种或几种,其用量为总物料的0.5wt%~2.0wt%。

19.进一步,所述的粘结剂为膨润土,其用量为1.0wt%~2.0wt%;膨润土的粘结效果较好、性价比较高、原料适应性强。

20.作为优选,步骤s3中,采用圆盘造球机进行造球,造球水分为7.0%~9.0%,造球时间为12~15min,所制备生球的粒度为10~16mm。

21.作为优选,步骤s3中,制备的生球达到如下性能:生球抗压强度超过10n/个、落下强度大于4次/(0.5mm)、爆裂温度超过250℃。

22.作为优选,步骤s4中,所述固体燃料为焦粉、无烟煤中一种或两种,固体燃料的粒度为-3mm占70%~90%,固体燃料的用量为总物料的3.0wt%~5.0wt%。

23.进一步,所述的固体燃料为焦粉最佳。

24.作为优选,步骤s5中,料层厚度为500~1000mm,铺底料厚度应为20~30mm,铺底料粒度应为10~16mm。通常,料层厚度越高,固体能耗降低,但是产量下降,应该根据实际情况,选择合适的料层厚度。

25.进一步,步骤s5中,料层厚度为800~1000mm。

26.作为优选,步骤s5中,干燥温度为250~400℃、干燥时间3~5min、干燥负压3~5kpa,干燥介质来自于烧结烟道废气引入。

27.干燥温度过低,干燥不彻底,生球中仍然残留大量水分,当进行高温点火时,容易导致生球爆裂,烧结过程粉末量增多,热态透气性降低,产质量下降。干燥温度过高,生球在干燥环节,由于水分蒸发太快,内部蒸气压过高,同样会导致爆裂,影响热态透气性,进而降低烧结产量。

28.同样,干燥时间过短,生球中仍然残留大量水分,当进行高温点火时,容易导致生

球爆裂,烧结过程粉末量增多,热态透气性降低,产质量下降。而干燥时间过长,又会导致能耗增多,效率降低。因此,干燥环节是球团烧结的重要工序,需严格控制。

29.作为优选,步骤s5中,点火温度1100~1200℃、点火时间1.5~2.0min、点火负压5~6kpa;所述的保温温度850~1000℃、保温时间4~7min、保温负压10~12kpa;所述的烧结负压10~12kpa。

30.保温温度与时间对烧结矿产质量尤为重要。保温温度过低或保温时间过短,则球团烧结降低固体能耗和提高强度的效果较差;而保温温度过高或保温时间过长,则球团烧结过程产生的液相过大,综合能耗提高,同时成品烧结矿强度也会下降。本发明采用部分天然气燃烧保温供热取代固体燃料焦粉的燃烧供热,从而显著降低焦粉用量,减少co2排放,实现低碳绿色化高质量发展。

31.作为优选,步骤s5中,破碎和整粒后颗粒粒径小于5mm的球团作为返矿。

32.与现有技术相比,本发明具有以下有益技术效果:

33.(1)本发明提供了一种铁锰矿球团的烧结方法,针对铁锰矿烧结过程,液相难以形成,利用球磨和高压辊磨联合处理工艺,提高铁锰矿的比表面积,改善其表面活性和反应活性,促进高温烧结过程原子的迁移和活化,改善烧结液相的形成能力,提高液相量,从而促进铁锰矿液相固结效果,提高烧结强度。

34.(2)本发明提供了一种铁锰矿球团的烧结方法,相比于普通烧结而言,其固结机理不同,因而导致烧结矿产质量不一样。球团烧结球团外表产生一定数量的液相,但球团依旧呈固体状态存在,球团颗粒与液相间的毛细力可使球团之间相互熔结。球团烧结与普通烧结相比,混合料中的粉末量较小,液相生成量相对也少。此外,其造球过程混合比较充分而均匀,导致液相均匀分布。这两者都能增强球体间的毛细力,最终使球团烧结矿的强度高于普通烧结矿。从而,提高烧结成品率和强度。

35.(3)本发明提供了一种铁锰矿球团的烧结方法,通过原料预处理工艺,改善原料亲水性能,然后通过造球工艺,改善生料的透气性;在烧结环节,又通过干燥过程,降低烧结料水分,避免烧结过程因为水分过高,而导致料层中下部过湿带的形成,改善烧结过程热态透气性能。因此,整改球团烧结工艺可以改善烧结透气性,从而提供产量。同时,烧结过程透气性提高,改善了烧结过程传质和传热的动力学条件,提高了烧结过程氧化气氛,促进球团烧结固相固结和液相固结的合理调配,提高烧结矿强度。

36.(4)本发明提供了一种铁锰矿球团的烧结方法,利用焦粉外裹,避免了普通烧结过程,焦粉包裹在矿粉内部,导致燃烧不充分的现象,从而改善了焦粉燃烧的动力学和热力学条件,促进其充分燃烧,提高其放热效果。因而,最终表现为固体燃料焦粉的用量降低。

37.(5)本发明提供了一种铁锰矿球团的烧结方法,料层厚度为800~1000mm,克服了传统铁锰矿粉烧结通常只能采用中低料层烧结,导致烧结矿强度差、固体能耗高的缺点,或者传统铁锰矿粉烧结时,若提高料层厚度,会导致烧结过程透气性差、阻力大、利用系数降低的缺点。

附图说明

38.图1为本发明的工艺流程图。

具体实施方式

39.以下通过具体实施例和附图对本发明技术方案进行详细的阐述。

40.以下实施例及对比例,除特别声明外,所使用的原料,其化学成份如下:

41.膨润土:蒙脱石含量为95.89%,2h吸水率为487.59%,膨胀倍数为17ml/g,ph值为10.38。

42.石灰石:cao 51.78%,mgo 0.92%,al2o

3 0.47%,sio

2 3.83%,烧损40.43%。

43.铁锰矿:fe 31.22%,sio

2 17.56%,cao 0.89%,al2o

3 2.56%,mn 15.12%,烧损9.88%。

44.对比例1

45.首先对铁锰矿进行常规烧结。首先将铁锰矿粉、石灰石和焦粉进行配料,固定碱度为1.6,焦粉用量为8.5%,混匀水分为8%,通过制粒后(制粒时间3min),一次进行布料、点火、烧结、冷却和整理。料层高度500mm,点火温度1150℃,点火时间1.5min,点火负压5kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

46.对比例1中烧结指标:含铁锰矿常规烧结利用系数为1.21t/(m2·

h),转鼓强度仅为56.3%,固体能耗高达163kg/t,成品率仅为72.5%。

47.对比例2

48.将粗粒级的铁锰矿、石灰石和返矿经过对辊破碎-球磨预处理后,直至颗粒粒径小于0.074mm占70%左右,比表面积仅为1160cm2/g;然后加入膨润土,膨润土用量为1.5进行混匀,控制碱度为1.6;将混匀料进行造球,控制造球水分8%,造球时间12min,所获得生球抗压强度7.7n/个、落下强度3.5次/(0.5m)、爆裂温度300℃、生料粒度10-16mm,生球指标达未到达工业要求;所得生球外滚焦粉,焦粉用量为5.0%;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为500mm;干燥温度250℃、干燥时间3min;点火温度1150℃,点火时间1.5min,点火负压5kpa;保温温度850℃、保温时间4min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

49.对比例2中烧结指标:含铁锰矿球团烧结利用系数为1.22t/(m2·

h),转鼓强度仅为61.5%,固体能耗高达115kg/t,成品率仅为73.4%。相比于常规烧结,转鼓强度提高,固体能耗下降,成品率提高,烧结产质量改善。但是改善幅度不明显,这主要是由于原料未经过高压辊磨预处理,比表面积未到达要求,表面亲水性仍然较差,活性不够,导致生球强度差。在后续运转和布料过程,容易粉碎,影响烧结透气性,最终影响烧结的产质量。

50.实施例1

51.将粗粒级的铁锰矿、石灰石和返矿经过对辊破碎-球磨-高压辊磨预处理后,直至颗粒粒径小于0.074mm占70%左右,比表面积为1575cm2/g;然后加入膨润土,膨润土用量为0.8%进行混匀,控制碱度为1.6%;将混匀料进行造球,控制造球水分8%,造球时间12min,所获得生球抗压强度11n/个、落下强度4.7次/(0.5m)、爆裂温度280℃、生料粒度10-16mm,生球指标达到甚至超过了工业要求;所得生球外滚焦粉,焦粉用量为5.0%;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为500mm;干燥温度250℃、干燥时间3min;点火温度1150℃,点火时间1.5min,点火负压5kpa;保温温度850℃、保温时间4min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

52.实施例1中烧结指标:含铁锰矿球团烧结利用系数为1.29t/(m2·

h),转鼓强度为64.5%,固体能耗为98kg/t,成品率为78.4%。相比于常规烧结,转鼓强度提高,固体能耗下降,成品率提高,烧结产质量明显改善。同时,与对比例2相比,增加高压辊磨后,膨润土用量降低,球团质量改善,继而球团烧结性能也明显改善。

53.实施例2

54.将粗粒级的铁锰矿、石灰石和返矿经过对辊破碎—球磨—高压辊磨预处理后,直至颗粒粒径小于0.074mm占70%左右,比表面积为1575cm2/g;然后加入膨润土,膨润土用量为1.2%进行混匀,控制碱度为1.6;将混匀料进行造球,控制造球水分8%,造球时间12min,所获得生球抗压强度12.3n/个、落下强度5.1次/(0.5m)、爆裂温度320℃、生料粒度10-16mm,生球指标达到甚至超过了工业要求;所得生球外滚焦粉,焦粉用量为4.0%;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为750mm;干燥温度300℃、干燥时间3min;点火温度1150℃,点火时间1.5min,点火负压5kpa;保温温度900℃、保温时间4min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

55.实施例2中烧结指标:含铁锰矿球团烧结利用系数为1.33t/(m2·

h),转鼓强度为67.9%,固体能耗达79.6kg/t,成品率为82.4%。相比于实施例1,提高料层高度,烧结固体能耗进一步显著降低,烧结矿强度改善,成品率提高。

56.实施例3

57.将粗粒级的铁锰矿、石灰石和返矿经过对辊破碎-球磨-高压辊磨预处理后,直至颗粒粒径小于0.074mm占70%左右,比表面积为1575cm2/g;然后加入膨润土,膨润土用量为1.2%进行混匀,控制碱度为1.6;将混匀料进行造球,控制造球水分8%,造球时间12min,所获得生球抗压强度12.3n/个、落下强度5.1次/(0.5m)、爆裂温度320℃、生料粒度10-16mm,生球指标达到甚至超过了工业要求;所得生球外滚焦粉,焦粉用量为3.5%;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为1000mm;干燥温度300℃、干燥时间3min;点火温度1150℃,点火时间1.5min,点火负压5kpa;保温温度900℃、保温时间4min、保温负压10kpa;烧结负压为12kpa;冷却负压5kpa,冷却到100℃以下。

58.实施例3中烧结指标:含铁锰矿球团烧结利用系数为1.36t/(m2·

h),转鼓强度为71.2%,固体能耗达71.6kg/t,成品率为86.3%。相比于实施例1和实施例2,进一步提高料层高度,烧结固体能耗降低,烧结矿强度改善,成品率提高。

59.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。