1.本发明涉及钢铁材料表面氧化膜的制备技术领域,尤其涉及一种钢铁材料表面氧化膜的激光高温闪速形成方法。

背景技术:

2.工业部件大多由钢铁材料制成,如轧辊,轧辊是热轧生产线轧机的重要部件,通过一对滚动的轧辊在垂直压力下轧制钢带,其直接材料消耗约为轧钢生产成本的5~15%。

3.热轧钢带生产过程中,轧辊的工作条件非常恶劣,与温度高达900~1200℃的轧材相接触,辊面除受轧材的强力高温摩擦磨损作用外,辊面还承受高温氧化作用,在轧辊表面生成氧化膜,而氧化膜剥落加剧轧辊的失效。此外,轧辊在工作中会反复被轧材加热及冷却水冷却,承受高频次的激冷激热,急冷急热产生的疲劳热应力会诱发微裂纹,疲劳微裂纹在轧制力的作用下不断扩展,最终导致轧辊表面破裂甚至剥落,促使轧辊失效。因此,热轧辊除应具有高耐磨性和强韧性外,还应具有优良的抗氧化和抗热疲劳能力。

4.高速钢在物理性能上有着高韧性和高硬度特点,尤其是高温硬度高,具有高耐磨、红硬性好、粗糙度好等优点,并有较好的氧化膜生成能力,单次磨削轧钢量可达到高铬铁材质的2~4倍,故高速钢轧辊在精轧前段机架(f1~4)得到了广泛应用,并逐步开发出新的高速钢轧辊,向粗轧机架和精轧后段机架推广应用。

5.但是高速钢价格较高,在实际应用中,为了降低成本,往往采用复合高速钢轧辊。复合高速钢轧辊是由芯辊外套高速钢辊套形成,其中芯辊可采用球墨铸铁辊等。在热精轧钢板过程中,需要通过6~8机架依次轧制,其中前四个机架轧制温度高,约为900~1200℃,压下量大,轧制力大,一般采用高速钢轧辊。

6.在热轧钢板过程中,由于轧辊表面与红热的高温钢坯接触,在轧辊表面会生成一层氧化皮,这层氧化皮具有正反两方面作用。

7.其有益作用是,第一可降低摩擦力,减少轧辊磨损,第二,可防止红热的钢坯粘连在轧辊表面,第三,氧化皮导热系数低,可隔离轧辊基体和红热钢坯,降低轧辊基体温度,减小热震,抑制轧辊表面热疲劳裂纹。

8.轧辊表面氧化皮的坏处是,由于现有技术中形成的氧化皮层,以疏松的氧化亚铁(feo)为主。因此,在后续轧制过程中,氧化皮层很容易在剥落。剥落的氧化铁皮被压入板坯表面,并进一步随着轧制的进行,被拉长成链状,损坏了钢坯表面质量,导致所轧制钢板只能降级或者报废使用。

9.据统计,由于氧化铁皮剥落导致的热轧高强度钢板的废次降率在20%左右,以一条年产600万吨的产线为例,一年就有120万吨钢材报废或降级使用,降一级则销售价格相差500元/吨,由此,仅一条600万吨的热轧产线,一年就会由此损失3000万元。由于疏松的氧化亚铁皮随着轧制过程剥落,导致轧辊磨损严重,在轧制高质量钢板时,为了提高板面质量,轧辊往往平均轧制不到3次,就要下机重新磨削,造成轧辊损耗极大。而频繁磨削轧辊,会导致频繁停机更换轧辊,造成停机损失,而且,会造成轧制板坯质量不稳定。

10.铁的氧化物有三种,一种是氧化亚铁(feo),feo是金属不足p型半导体,约有5%~16%的阳离子缺陷,因此feo层中有较高的的阳离子空位浓度,这使得阳离子和电子在feo层中迁移率很高,所以feo层的生长速率很快。但是,feo呈黑色,结构疏松,易脱落。

11.第二种是氧化铁(fe2o3),fe2o3为氧不足的n型半导体,氧含量比较高,内部有很多氧离子缺陷,形成阴离子空位,有利于外界中氧气向内部的扩散,fe2o3有两种晶体结构,低温下是亚稳态的γ

‑ꢀ

fe2o3立方晶体,400℃以上是斜六面体结构的α

‑ꢀ

fe2o3,fe2o3呈红色。红褐色的铁锈的主要成分就是氧化铁带n个结晶水(fe2o3·

nh2o)。

12.第三种四氧化三铁(fe3o4),fe3o4是p型半导体,其化学计量性比feo高,所以不利于fe

2

扩散,fe3o4由一个fe

2

和两个fe

2

、fe

3

构成,属尖晶石结构,fe

2

和fe

2

、fe

3

分别位于四面体和八面体的间隙位置。fe3o4呈黑色,质地致密,硬度高,可用作磨料和抛光剂,并可起到保护作用,故在工业上常通过发黑或发蓝处理,在钢铁件表面生成一层fe3o4膜,起到防腐作用。因此,如果能够在轧辊表面生成一层与基体紧密结合的fe3o4膜,将极大地提高轧辊的高温耐磨性能,延长轧辊寿命,并提高所轧制板带表面质量。

13.如图1所示,根据铁氧反应相图,有两种情况能够稳定生成fe3o4,一种情况是低温生成fe3o4,在低于570℃时,且氧含量小于57at%时,铁和氧能生成四氧化三铁,进一步根据氧化反应中gibbs自由能与温度关系,纯铁在567℃以下的氧化产物中fe3o4最稳定,生成的热力学倾向最大;另外一种情况是高温生成fe3o4,即在1450~1582℃下,且氧含量大于58at%时,铁和氧能生成四氧化三铁。而在其他情况下,一般生成氧化亚铁、四氧化三体和氧化铁的混合物。

14.如现有技术cn114622154a公开的一种热轧辊表面激光成形预制氧化膜设备及工艺,其是在800℃~900℃下在制作氧化膜。但是根据铁氧反应相图,在该温度下,会产生大量的浮氏体,且无论保温多久,都无法得到较高比例的fe3o4。

15.而实际上,现有技术中,大多是在低于570℃的温度下生成fe3o4氧化膜的办法,一般有两种途径。

16.一种是高温水蒸气处理具体方法是将钢件置于540~570℃的高温水蒸汽中,使其表面生成一层蓝色的四氧化三铁(fe3o4)薄膜,其厚度为4~6μm。这种氧化膜的组织细密,能牢固地附着在金属的表面上,其原理是水蒸汽与热铁接触而分解放出活性氧原子,然后活性氧原子与金属铁起作用而生成fe3o4核心,长大后沉淀在工件表面。高温蒸汽处理需要把工件加热到550℃左右,高温蒸汽处理时间约需要1小时,加上轧辊从室温加热升温到550℃、发蓝处理结束后缓冷到室温的工序时间,对于小型工件,整个过程需要约3小时,这种方法本身存在能耗高、时间长的问题。如果采用这种方法对高速钢轧辊表面进行发蓝处理,高速钢轧辊长度5.5米,直径最大可达1米,重量可达30吨,如果采用高温蒸汽法处理,存在很多现实的困难。比如一是难以找到如此巨大的加热炉,加热成本过高,二是重达30吨的轧辊加热到550℃需要10小时以上的加热时间,三是一旦加热到550℃,高速钢轧辊会由于回火软化,降低轧辊硬度,而导致轧辊报废,四是在空冷过程中,高速钢轧辊脆性大,轧辊表面有可能会开裂。因此,采用高温发蓝法处理高速钢轧辊是行不通的。

17.第二种生成fe3o4氧化膜的方法是碱煮氧化法,具体办法是在140℃左右,钢铁件放入一定浓度的naoh和nano2混合溶液中,通过化学反应生成fe3o4氧化膜,膜的厚度和致密性与氧化时naoh和nano2的浓度、温度及处理时间有关,温度过低,则fe3o4的形核率和增长速

度低,氧化膜难以形成,温度过高,氧化膜容易被溶解,故处理温度需严格控制在130~150℃之间。这种方法本身存在严重的污染,强碱液挥发后导致工作环境恶劣。对于合金含量高的高速钢而言,在碱液中蒸煮时间远高于普通碳钢,需要80分钟左右。如果采用碱煮氧化法在高速钢轧辊表面生成fe3o4氧化膜,存在如下问题,一是处理时间长,仅碱煮就需要80分钟,此外,30吨的轧辊加热到130℃才能放入高温碱液池,否则会降低整个碱煮池中碱液温度,至少需要加热3小时才能把长5.5米、直径1m,重达30吨的轧辊加热到140℃左右,加上吊出碱煮池后的表面清洗等工序,处理一根轧辊至少需要6小时;二是存在严重污染,碱液挥发污染工作环境,轧辊表面的残留碱液需要特别处理;三是处理成本高,需要容积巨大的高温碱液池;四是氧化皮质量难以保证,氧化膜的厚度和均匀性受碱液浓度、温度的影响很大,如此巨大的碱液池,其碱液浓度、温度波动较大,难以保证不同轧辊表面生成氧化膜质量的一致性,即使是同一根轧辊,也会由于浓度、温度、碱液流速度的差异,而导致氧化膜质量不均匀、不一致。

18.而现有技术中之所以不采用高温(1450~1582℃)形成fe3o4氧化膜,其一,现有技术是工件整体加热,能耗太高,且工件整体加热到如此高的温度,工件会出现软化,冷却过程中由于内外温度不均会开裂,材料也会产生相变,且处理时间长,所需场地大、设备复杂,并需要形成高浓度氧氛围(氧含量大于58at%),从性能、成本、效率方面都是难以实施。

19.其二,从图1所示的铁氧反应相图可以看出,fe3o4氧化膜在高温条件下形成的区域很窄,条件控制苛刻,低于1450℃,不能形成fe3o4氧化膜,而一旦高于1500℃,则又会导致钢铁材料熔化,故需要精确控制处理温度。另一方面,如果只是通过空气或提供氧气,由于空气和氧气中提供的氧是氧分子,而并非活性氧原子,不能快速与钢铁反应生成氧化膜。

技术实现要素:

20.本发明的一个优势在于提供一种钢铁材料表面氧化膜的激光高温闪速形成方法,本方法首次提出了一种在高温(1450~1500℃)下闪速生成fe3o4氧化膜的方法,解决了传统生成fe3o4氧化膜只能在低温下缓慢进行的问题。

21.本发明的一个优势在于提供钢铁材料表面氧化膜的激光高温闪速形成方法,其中通过所述钢铁材料表面氧化膜的激光高温闪速形成方法能够在钢铁材料表面原位生成的所述fe3o4氧化膜与所述钢铁材料基体结合紧密,解决了传统氧化方法易生成feo,结合力低的问题。

22.本发明的一个优势在于提供一种钢铁材料表面氧化膜的激光高温闪速形成方法,其中通过所述钢铁材料表面氧化膜的激光高温闪速形成方法能够在钢制材料表面形成稳定的fe3o4氧化膜,并且操作条件简单,制作成本低,解决了传统氧化方法氧化时间长、温度高、能耗大的问题。

23.本发明的另一个优势在于提供一种钢铁材料表面氧化膜的激光高温闪速形成方法,通过在钢铁材料表面涂覆活化液,以生成活化膜,其中所述活化膜一方面能够起到吸光作用,提高激光吸光率,此外还可以在活化膜中预先或在激光形成高温的同时形成活性fe

2

、fe

3

离子,与此同时,活化膜在高温下受热分解时可释放活性氧原子,活性fe

2

、fe

3

离子和活性氧原子可快速结合,闪速生成fe3o4氧化膜,从而解决了钢铁表面激光反射率高、吸光率低的问题,也解决了传统钢铁氧化反应时间长的问题,使得毫秒级闪速氧化成为可能。

24.本发明的另一个优势在于提供一种钢铁材料表面氧化膜的激光高温闪速形成方法,其中通过所述钢铁材料表面氧化膜的激光高温闪速形成方法能够在极短的时间内(如0.01~10毫秒)形成fe3o4氧化膜。

25.本发明的另一个优势在于提供一种钢铁材料表面氧化膜的激光高温闪速形成方法,通过高能用于加热的激光束快速扫描钢铁材料表面,仅在钢铁材料表层激光光斑处的微米量级深度下形成局部高温,解决了传统方法需要整体加热、设备复杂、场地大、高能耗、低效率的问题。

26.为达到以上至少一个优势,本发明提供一种钢铁材料表面氧化膜的激光高温闪速形成方法,所述钢铁材料表面氧化膜的激光高温闪速形成方法包括:在需要形成fe3o4氧化膜的钢铁材料的表面涂覆活化液,以在钢铁材料的表面形成一层活化膜;和通过用于加热的激光束扫描需要生成所述fe3o4氧化膜的钢铁材料的表面,以使钢铁材料表面激光扫描光斑处被加热至1450~1500℃,以闪速生成所述fe3o4氧化膜。

27.根据本发明一实施例,所述活化膜中含含fe

2

、fe

3

离子。

28.根据本发明一实施例,预处理所述钢铁材料的表面,包括:磨削钢铁材料的表面,以去除表面疲劳层;和/或通过碱清洗钢铁材料表面的乳化液或油污,并通过水洗,去除钢铁材料表面乳化液或油污;和/或用酒精擦拭钢铁材料表面。

29.根据本发明一实施例,所述活化液为含氧酸根离子的活化液。

30.根据本发明一实施例,所述含氧酸根离子的活化液为或含磷酸根离子和/或含硫酸根离子和/或含硝酸根离子和/或含次氯酸离子的活化液。

31.根据本发明一实施例,所述钢铁材料表面氧化膜的激光高温闪速形成方法包括步骤:激光束扫描的之前或同时,在所述活化膜表面涂覆吸光剂。

32.根据本发明一实施例,所述吸光剂为碳基吸光剂。

33.根据本发明一实施例,所述钢铁材料为轧辊。

34.根据本发明一实施例,在通过用于加热的激光束照射所述钢铁材料表面的同时,向钢铁材料表面激光光斑处喷射氧气。

35.根据本发明一实施例,所述氧气的流量为0.1~15l/min。

36.根据本发明一实施例,生成氧化膜的时间为0.01~10毫秒。

37.根据本发明一实施例,所述活化膜的颜色为深颜色。

38.根据本发明一实施例,所述活化液为无氧酸根离子的活化液,其中所述钢铁材料表面氧化膜的激光高温闪速形成方法包括:且在通过用于加热的激光束照射所述钢铁材料表面的同时,向钢铁材料表面激光光斑处喷射氧气。

39.根据本发明一实施例,所述活化液为含卤素离子的活化液。

附图说明

40.图1示出了铁氧反应相图。

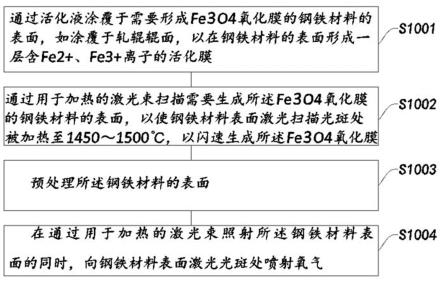

41.图2示出了一个实施例中所述钢铁材料表面氧化膜的激光高温闪速形成方法的流程图。

具体实施方式

42.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

43.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

44.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

45.参考图2,依本发明一较佳实施例的一种钢铁材料表面氧化膜的激光高温闪速形成方法将在以下被详细地阐述。所述钢铁材料表面氧化膜的激光高温闪速形成方法包括步骤:s1001,通过活化液涂覆于需要生成fe3o4氧化膜的钢铁材料的表面,如涂覆于轧辊辊面,以在钢铁材料的表面形成一层含fe

2

、fe

3

离子的活化膜。

46.在一个实施例中,所述活化液被实施为含氧酸根离子的活化液。

47.作为示例地,所述活化液被实施为硫酸或/和硫酸盐,在钢铁材料如轧辊表面涂覆硫酸或/和硫酸盐对轧辊表面进行预活化处理,使钢铁材料表面的铁元素与硫酸根离子发生反应,根据硫酸根离子浓度不同、反应温度的不同,生成一层feso4或fe2(so4)3活化膜,相较于fe原子,fe

2

、fe

3

离子的活性更大,进而提高氧化反应的活性,这样就能够在高温下闪速地在所述钢铁材料生成一层fe3o4氧化膜。

48.此外,so

42—

在高温下分解产生活性[o]元素,这些分解产生的活性[o]元素,比氧气更容易促进fe3o4氧化膜的形成。

[0049]

通过在钢铁材料的表面形成一层含fe

2

、fe

3

离子的活化膜,由于含fe

2

、fe

3

离子活性高,能够闪速地在高温环境下形成fe3o4氧化膜。

[0050]

比如,在一个示例中,通过涂覆硫酸或/和硫酸盐在钢铁材料的表面形成一层含fe

2

、fe

3

离子的活化膜。硫酸或硫酸盐与钢铁材料如轧辊表层的铁反应生成feso4、fe2(so4)3膜,feso4、fe2(so4)3膜颜色呈黄色、黄棕色、棕色或棕黑色等深颜色,具体颜色由作用时间长短而确定,时间越长,颜色越深。

[0051]

如果没有这层深色活化膜,磨削后轧辊表面颜色为亮银色,对激光的反射率极高,一方面会导致激光效率低,另一方面,由于轧辊表面为圆弧曲面,激光在轧辊表面反射率的

不同,也就是同一光斑不同位置的吸光率不同,吸光率不同会导致温度不同,温度不同又会导致氧化膜不均匀,从而会造成后续所生成的fe3o4氧化膜不均匀。故在轧辊表面进行通过所述活化液活化处理同时有三方面作用,一方面是形成活性fe

2

、fe

3

离子和活性[o]元素,促进fe3o4氧化膜快速形成,第二方面是深色的硝酸铁膜可大幅度提高提高吸光率,第三方面是确保所生成fe3o4质量的均匀性和一致性。

[0052]

更重要的是,由于所述活化膜能够在高温下分解后释放活性[o]元素,这样一来,可以不需要额外的通入氧气,进而能够在高温(1450~1500℃)下于钢铁材料表面快速地形成所述fe3o4氧化膜。

[0053]

优选地,在所述步骤s1001中,在使用硫酸或/和硫酸盐作为所述活化液时,活化液中硫酸根离子[so

42-]的浓度为0.5~15mol/l。

[0054]

在又一实施例中,所述含氧酸根离子活化液被实施为含硝酸根离子(no

3-)的活化液,以在所述钢铁材料表面形成活性fe

2

、fe

3

离子的硝酸亚铁、硝酸铁活化膜。可以理解的是,所述含硝酸根离子(no

3-)的活化膜在后续激光束照射下形成高温时,也可以提供活性[o]元素,从而能够促进fe3o4氧化膜快速形成。此外,生成含硝酸根离子(no

3-)的活化液被使用后,所述钢铁材料的表面由银白色逐渐转变为深色,比如黄色、棕色、棕黑色,能够起到提高激光吸光率、大幅度减少激光反射的作用。

[0055]

而在另一实施例中,所述含氧酸根离子活化液被实施为含次氯酸根离子(clo-)的活化液,以在所述钢铁材料表面形成活性fe

2

、fe

3

离子的次氯酸亚铁、氯化铁活化膜。可以理解的是,所述含次氯酸根离子(clo-)的活化膜在后续激光束形成高温时,可以通过分解提供活性[o]元素,从而能够促进fe3o4氧化膜快速形成。此外,生成氯次氯酸根子(clo-)的活化膜后,所述钢铁材料的表面由银白色逐渐转变为深色,比如绿色、黄绿色、黄色,起到提高激光吸光率、减少激光反射的效果。

[0056]

在又一实施例中,所述含氧酸根离子活化液被实施为含磷酸根离子的铁系磷化液。

[0057]

优选地,所述铁系磷化液的主要成分是磷酸(h3po4)、磷酸二氢钠(nah2po4),氧化剂为nano3,fe

2

、fe

3

由所述钢铁材料表层铁原子与磷化液反应所生成。

[0058]

值得一提的是,在本实施例中,所述铁系磷化液为磷酸根浓度为10~30g/l且ph值为2.0~3.0铁系磷化液。

[0059]

根据磷化液成分不同,磷化处理有锌系、锰系、锌钙系和铁系磷化,其中铁系磷化的特点是磷化液中含有fe

2

、fe

3

离子,铁离子可由钢铁表面溶解提供。与锌系、锰系、锌钙系相比,铁系磷化具有磷化膜厚度薄(小于1μm)、孔隙率高、致密度低(膜重0.2~1g/m2)的特点,磷化膜颜色多呈蓝紫色,根据反应时间不同、膜厚度不同、磷化液成分不同,可呈彩虹色、灰色。因此,深色的铁系磷化膜可用作激光吸光剂,并且其厚度薄,孔隙率高,可使氧气透过磷化膜与钢铁基体的铁元素接触。因此,本发明选用了铁系磷化液对钢铁工件表面进行活化处理。

[0060]

在磷化过程中,钢铁基体表面与磷化液中的磷酸或次磷酸根发生反应,其中钢铁工件外层的原子与溶液中作为介质的阴离子发生反应,表面的可溶性磷酸盐不断向不溶性的磷酸盐转化,最终在钢铁工件表面沉积成磷酸盐转化膜。铁系磷化膜的主要成分是fepo4、fe3(po4)2和fe(oh)3。

[0061]

本实施例中磷化液中磷酸根(po

43-)浓度取值范围与普通磷化液不同,本发明中磷酸根(po

43-)浓度为10~30g/l,而普通磷化液中故磷酸根的浓度一般大于30g/l。在本发明中,如果磷酸根(po

43-)浓度小于10g/l时,膜过薄,颜色过浅,不利于提高吸光率,当磷酸根(po

43-)浓度大于30g/l时,膜的厚度过大,致密性提高,不利于后续氧气渗入。对于普通磷化液而言,目的是获得孔隙率低、耐蚀性高、厚度大的磷化膜,对于本发明而言,目的是获得蓝紫色、彩虹色或灰色、疏松多孔、厚度薄的磷化膜,故二者的磷化工艺参数选择范围不同。

[0062]

本实施例中的磷化膜的特点是颜色呈蓝紫色、彩虹色或灰色,厚度薄、耐蚀性低,以提高激光吸光率。

[0063]

本实施例中磷化液的ph值也与传统磷化液不同,本发明中磷化液的ph值为2.0~3.0,而传统磷化液的ph值一般在3.0~4.5。ph值低,则析氢量大,膜层疏松多孔,但ph值低于2.0,则局部腐蚀过快,导致磷化膜不均匀,ph值超过3.0,膜致密度增大,膜厚度增大,不利于后续喷氧工艺的氧气渗透。而传统磷化处理,为了生成致密性好、厚度大、耐蚀的磷化膜,故其磷化液的ph值较高。在另一个实施例中,所述活化液也可被实施为无氧酸根离子的活化液。

[0064]

优选地,所述无氧酸根离子的活化液可以被实施为含卤素离子的活化液。

[0065]

比如,所述无氧酸根离子活化液被实施为含氯离子(cl-)的活化液,以在所述钢铁材料表面形成活性fe

2

、fe

3

离子的氯化亚铁、氯化铁活化膜。活化膜中所含活性fe

2

、fe

3

离子有利于fe3o4氧化膜的快速形成。但与含氧酸根离子活化液相比,所述含氯离子(cl-)的活化膜在后续激光束照射下形成高温时,无法提供活性[o]元素,故在激光照射钢铁材料表面时,必须同时向材料表面激光光斑处喷射氧气。

[0066]

在一个实施例中,所述无氧酸根离子的活化液可以被实施为含氯离子(cl-)的活化液。含氯离子(cl-)的活化液被使用后,所述钢铁材料的表面由银白色逐渐转变为深色,比如黄色、棕色、棕黑色,能够起到提高激光吸光率、大幅度减少激光反射的作用。

[0067]

在又一实施例中,所述无氧酸根离子活化液被实施为含溴离子(br-)的活化液,以在所述钢铁材料表面形成活性fe

2

、fe

3

离子的溴化亚铁、溴化铁活化膜。活化膜中所含活性fe

2

、fe

3

离子有利于fe3o4氧化膜的快速形成。但与含氧酸根离子活化液相比,所述含氯离子(cl-)的活化膜在后续激光束照射下形成高温时,无法提供活性[o]元素,故在激光照射钢铁材料表面时,必须同时向材料表面激光光斑处喷射氧气。此外,含氯离子(cl-)的活化液被使用后,所述钢铁材料的表面由银白色逐渐转变为深色,比如棕黄色、红棕色、棕褐色,能够起到提高激光吸光率、大幅度减少激光反射的作用。

[0068]

本领域技术人员可以理解的是,采用上述所述活化液形成所述含fe

2

、fe

3

离子的活化膜的表面为暗色,这与未形成所述活化膜的钢铁材料相比,其表面颜色更深且更加均匀,这样一来,能够有效地防止后续激光的反射,并保持吸光的一致性,从而使得所述钢铁材料的表面能够激光被均匀地加热至高温,进而保证后续形成的所述fe3o4氧化膜厚度的均匀性。

[0069]

所述钢铁材料表面氧化膜的激光高温闪速形成方法包括步骤:s1002,通过用于加热的激光束加热需要生成所述fe3o4氧化膜的钢铁材料的表面至1450~1500℃,以闪速生成所述fe3o4氧化膜。

[0070]

具体地,在所述步骤s1002中,通过激光头导出的激光束辐照在钢铁材料表面,如

轧辊的表面。

[0071]

轧辊以转速ω高速旋转,所述转速ω在50rpm~500rpm之间,同时激光头和氧气喷射管沿轧辊轴向以速度v做直线进给运动,所述轧辊的进给速度v为50~500mm/min,所述激光束的光斑面积为0.05~2mm2,搭接率30~80%,激光功率2000w~6000w。

[0072]

在激光扫描工件表面的同时,如果活化膜由无氧酸涂覆在钢铁材料表面产生,则需要通过氧气喷射管向工件表面激光照射光斑处喷射氧气,如果活化膜是由含氧酸涂覆在钢铁材料表面产生,则既可以通过氧气喷射管向工件表面激光照射光斑处喷射氧气,也可以不喷射氧气。所述氧气的流量为0.1~15l/min,在高能量激光束照射下,轧辊表面激光光斑处的温度瞬时上升到1450~1500℃,轧辊表面瞬时原位生产fe3o4氧化膜。

[0073]

优选地,所述钢铁材料表面氧化膜的激光高温闪速形成方法包括步骤:s1003,预处理所述钢铁材料的表面。本领域技术人员应当理解的上,所述步骤s1003,包括:s100331,磨削钢铁材料的表面,以去除表面疲劳层。

[0074]

更优选地,所述步骤s1003,包括:s10032,通过碱清洗钢铁材料表面的乳化液或油污,并通过水洗,去除钢铁材料表面乳化液或油污。

[0075]

优选地,在所述步骤s10032后,所述预处理所述钢铁材料的表面还包括:s10033,用酒精擦拭钢铁材料表面。

[0076]

尤其值得一提的是,如果所述钢铁材料表面残留乳化液或者油污,则无法保证后续预活化工序中活化膜的均匀性。

[0077]

此外,在所述步骤s1002中,是通过高能激光束照射所述钢铁材料表面,因此,能够瞬时就可以提供足够轧辊表面升温到所需温度的热量,为了使轧辊表面能够迅速升温到1450~1500℃,本发明采用大功率、小光斑以获得高能量密度,所述大功率指功率为2000w~10000w的激光器。如果激光功率小于2000w,则能量不足,且光斑过小,会降低氧化膜生成的效率,如果激光功率大于10000w,则能量过大,可能产生过烧,且需要所述钢铁材料运动速度过高,难以匹配对应的运动机构故激光器功率以2000w~10000w为宜。

[0078]

所述激光束形成的光斑形状可以是圆形、正方形或矩形的小光斑,其中所述小光斑是指光斑面积为0.05~10mm2。如果激光光斑面积小于0.05mm2,则会严重降低生产效率。而光斑面积大于10mm2,则能量密度不足,所述钢铁材料表面温度难以达到1450~1500℃,故光斑面积以0.05~10mm2为宜。光斑搭接率为30%~80%,光斑搭接率小于30%,激光光斑边缘由于虚光效应,激光能量不足,导致无法形成fe3o4氧化膜,搭接率大于80%,则可能会熔化所述钢铁材料,且会降低生成效率。

[0079]

在一个实施例中,所述钢铁材料被设置为轧辊,制备过程中轧辊转速为ω的转速范围为50~500rpm,激光功率大,则转速可适当升高,如果转速低于50rpm,则生产效率低;如果转速超过500rpm,由于轧辊重量可达30吨,转速过大会导致生产安全隐患,故转速以50~500rpm为宜。

[0080]

对应地,在本实施例中,激光头沿轧辊轴向的直线进给速度v范围为50~500mm/min,如果进给速度低于50mm/min,一则生产效率低,二则由于功率密度过高产生过烧而导致轧辊表面熔化;如果进给速度大于500mm/min,则会导致轧辊表面功率密度过低而无法生

成fe3o4氧化膜。

[0081]

进一步地,高温下生成氧化膜的第二个条件是氧含量大于58at%,而大气中的氧含量只有21at%,如果氧含量不够,即使温度达到1450~1500℃,仍然无法生成fe3o4,本发明中的活化膜可由含氧酸或无氧酸活化液涂覆在钢铁材料表面生成,如果所述活化膜由含氧酸活化液涂覆在钢铁材料表面生成,则所述活化膜在激光照射受热时可以提供大量活性的氧原子,满足形成所述fe3o4氧化膜需要的条件,如果所述活化膜由无氧酸活化液涂覆在钢铁材料表面生成,则需要向钢铁材料表面激光光斑处喷射氧气。

[0082]

当然,作为优选地,所述钢铁材料表面氧化膜的激光高温闪速形成方法包括步骤:s1004,在通过激光束照射所述钢铁材料表面的同时,向钢铁材料表面激光光斑处喷射氧气。

[0083]

值得一提的是,如果活化膜是由含氧酸活化液涂覆在钢铁材料表面生成,则本步骤是可选的,如果活化膜时由无氧酸活化液涂覆在钢铁材料表面生成,则本步骤是必须的。

[0084]

值得一提的是,所述喷射的所述氧气正向所述激光束在所述钢铁材料表面形成的所述光斑。

[0085]

本发明提出了向轧辊表面喷射氧气的办法,比如,氧气可从喷气管喷射到激光光斑上,为轧辊表层氧化提供充足的氧元素,所述氧气的流量为0.1~15l/min,氧气流量小于0.1l/min,则供氧不足,氧气流量大于15l/min,则氧气过量。

[0086]

进一步地,经研究发现,如果钢铁材料表面不涂覆活化液,没有生成活化膜,即使向轧辊表面喷射氧气,生成fe3o4氧化膜的效果仍然不理想,氧化膜薄,而且不均匀。分析其原因发现,如果要快速形成fe3o4氧化膜,需要的是fe

2

、fe

3

离子。为了激光氧化前使轧辊表面形成fe

2

、fe

3

离子,我们在轧辊表面涂覆含氧酸根离子和/或无氧酸根离子的所述活化液,如硫酸根离子[so

42-]活化液,使轧辊表层的铁元素与硫酸根离子发生反应,在轧辊表层形成含fe

2

、fe

3

离子的所述活化膜,进而提高氧化反应的活性,另一方面,同时,含(so

42-)的所述活化膜在高温下分解产生活性[o]元素,这些分解产生的[o]元素活性高,比氧气更利用促进fe3o4氧化膜的形成。所述(so

42-)的浓度控制在0.5~15mol/l,低于0.5mol/l,则反应过慢,大于15mol/l,浓度过高,会挥发造成环境污染,且浓度过高,可能使表面钝化,不利于生成铁离子。活化液涂覆完成后3~60分钟即可进行激光氧化处理,低于3min,反应不完全,活化程度低,氧化膜薄,超过60分钟,则产生过反应,导致活化膜的厚度和颜色不均匀,导致生成的fe3o4氧化膜不均匀。优选地,所述钢铁材料表面氧化膜的激光高温闪速形成方法包括步骤:s1005,在所述钢铁材料的所述活化膜表面进一步涂覆吸光剂,以在所述钢铁材料表面形成吸光层,进一步提高吸光率。

[0087]

值得一提的是,在一个变形实施例中,可以不在所述钢铁材料的表面涂覆所述活化液,而直接地在所述钢铁材料的表面涂覆所述吸光剂,并通过激光束照射所述钢铁材料表面的同时,向钢铁材料表面激光光斑处喷射氧气。这样也能够使所述钢铁材料表面在1450~1500℃高温下闪速形成所述fe3o4氧化膜氧化膜。

[0088]

可以理解的是,由于在所述述钢铁材料表面涂覆有所述吸光剂,因此,在后续通过所述激光束被照射在所述钢铁材料表面时,能够提高所述钢铁材料吸收激光的效率,从而能够使所述钢铁材料表面能够闪速升温至1450~1500℃。可以理解的是,高速钢的熔点一

般在1500~1600℃之间,超过该温度区间所述钢铁材料会熔化,因此,激光氧化的温度应控制在1500℃以下。而要想在钢铁材料表面形成所述fe3o4氧化膜,则势必要将温度控制在1450~1500℃,而这个温度区间与钢铁材料熔化的区间极为接近。如果单独地利用激光在所述钢铁材料升温,而钢铁材料表面吸光效率低的情况下,则激光的吸收率很难控制,这样就有可能导致钢铁材料在加热过程中熔化。换句话说,涂覆的所述吸光剂,能够有效地稳定激光加热的温度,防止钢铁材料在加热过程中熔化。

[0089]

所述吸光剂优选为碳基吸光剂。所述碳基吸光剂可被设置为一种碳基微粉分散液,由碳基微粉均匀分散在溶剂中。比如,所述碳基微粉可以是特征尺寸在10nm~100μm之间鳞片石墨、石墨烯、碳纳米管等碳基粉末材料。所述溶剂是在水、乙醇、乙二醇或丙酮等有机或无机溶剂中添加羧甲基纤维素钠、聚乙烯醇(pva)、聚乙烯基吡咯烷酮(pvp)、十二烷基苯磺酸钠等表面活性剂而形成,并随后通过搅拌、超声振动等工艺能够把碳基微粉均匀地分散在溶剂中。

[0090]

将所述吸光剂实施为碳基吸光剂时,碳基吸光剂会将会在所述fe3o4氧化膜表面覆盖一层碳基润滑膜,这层碳基润滑膜能够降低所述钢铁材料表面摩擦力,进而降低钢铁材料磨损。

[0091]

根据本发明的另一个方面,本发明还提供一种通过上述所述钢铁材料表面氧化膜的激光高温闪速形成方法形成表面带有所述fe3o4氧化膜的轧辊。

[0092]

实施例1在某热精轧1780生产线上,将f1轧机轧辊原为高速钢轧辊,在该高速钢轧辊基础上,制备一层fe3o4氧化膜,氧化膜厚度为5μm,原轧辊平均毫米轧制量为4300吨,采用新型fe3o4氧化膜复合轧辊后,毫米轧制量达到12360吨,寿命提高了3倍。fe3o4氧化膜的制备方法共三步,第一步,辊面前处理,下机后的f1轧辊在磨床上磨削,磨削后的表面粗糙度为0.5μm,采用碱洗除油,最后再水洗并烘干,前处理后的轧辊表面为亮银色;第二步,表面预活化,活化液是浓度为3mol/l的h2so4溶液,在轧辊表面涂覆活化液,在轧辊表面生成一层黄色的活化膜,形成活性fe

2

、fe

3

离子,表面预活化处理后的辊面为黄褐色;第三步,激光快速氧化,激光功率6kw,圆形光斑,光斑直径3mm,搭接率50%,轧辊转速160rpm,激光头轴向进给速度200mm/min,氧气流量5l/min,为全部激光氧化完成的轧辊,轧辊通体为黑色fe3o4氧化膜。

[0093]

实施例2在某热精轧1422生产线上,将f2轧机轧辊原为高速钢轧辊,在该高速钢轧辊基础上,制备一层黑色fe3o4氧化膜,氧化膜厚度为7μm,原轧辊平均毫米轧制量为8200吨,采用新型fe3o4氧化膜复合轧辊后,毫米轧制量达到46300吨,寿命提高了5倍以上。fe3o4氧化膜的制备方法共三步,第一步,辊面前处理,下机后的f2轧辊在磨床上磨削,磨削后的表面粗糙度为0.3μm,采用碱洗除油,最后再水洗并烘干;第二步,表面预活化,活化液是浓度为硫酸根离子浓度为6mol/l的niso4溶液,在轧辊表面生成一层黄绿色的活化膜,形成活性fe

2

、fe

3

离子;第三步,激光快速氧化,激光功率8kw,圆形光斑,采用正方形光斑,边长为2.5mm,搭接率30%,轧辊转速200rpm,激光头轴向进给速度260mm/min,氧气流量10l/min。

[0094]

实施例3在某热精轧2250生产线上,将f4轧机轧辊原为高速钢轧辊,在该高速钢轧辊基础

上,制备一层黑色fe3o4氧化膜,氧化膜厚度为8μm,原轧辊平均毫米轧制量为6500吨,采用新型fe3o4氧化膜复合轧辊后,毫米轧制量达到26370吨,寿命提高了4倍以上。fe3o4氧化膜的制备方法共三步,第一步,辊面前处理,下机后的f4轧辊在磨床上磨削,磨削后的表面粗糙度为0.6μm,采用碱洗除油,最后再水洗并烘干;第二步,表面预活化,活化液是硝酸根离子浓度为12mol/l的cu(no3)2、y(no3)3混合溶液,在轧辊表面生成一层棕色的活化膜,形成活性fe

2

、fe

3

离子;第三步,激光快速氧化,激光功率10000kw,采用矩形激光光斑,光斑长为3mm,宽为2mm,搭接率50%,轧辊转速300rpm,激光头轴向进给速度300mm/min,氧气流量12xl/min。

[0095]

实施例4在某热精轧1780生产线上,将f3轧机轧辊原为高速钢轧辊,在该高速钢轧辊基础上,制备一层黑色fe3o4氧化膜,氧化膜厚度为4μm,原轧辊平均毫米轧制量为9100吨,采用新型fe3o4氧化膜复合轧辊后,毫米轧制量达到27650吨,寿命提高了3倍以上。fe3o4氧化膜的制备方法共三步,第一步,辊面前处理,下机后的f3轧辊在磨床上磨削,磨削后的表面粗糙度为0.3μm,采用碱洗除油,最后再水洗并烘干;第二步,表面预活化,活化液是氯离子浓度为7mol/l的fecl3混合溶液,在轧辊表面生成一层棕黑色的活化膜,形成活性fe

2

、fe

3

离子;第三步,激光快速氧化,激光功率6000kw,采用矩形激光光斑,光斑长为2mm,宽为2mm,搭接率50%,轧辊转速200rpm,激光头轴向进给速度200mm/min,氧气流量15l/min。

[0096]

本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的优势已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。