1.本发明涉及冶炼连铸领域,尤其涉及一种小方坯工艺生产高锰、高钛桶装埋弧焊丝钢冶炼制备方法。

背景技术:

2.为了提高焊接工作效率、减少辅助工时,同时保证长管直线焊缝及螺旋焊缝的连续焊接,提升焊接质量,开发了熔敷效率高、焊接速度快、焊接质量好、节约能源、操作方便且易于自动化等优点的桶装埋弧焊丝。桶装埋弧焊丝所用的原材料盘条化学成分多为高锰、高钛,然而钛含量在冶炼浇注过程中容易发生钛损失,而且更易发生水口结瘤问题。

技术实现要素:

3.为了解决上述技术问题,本发明的目的是提供一种小方坯工艺生产高锰、高钛桶装埋弧焊丝钢冶炼制备方法。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种小方坯工艺生产高锰、高钛桶装埋弧焊丝钢冶炼制备方法,包括铁水脱硫—转炉冶炼—精炼—150mm

×

150mm小方坯连铸—缓冷;其中:

6.1)、铁水脱硫

7.扒渣板的运行轨迹要做到对固态渣系的全覆盖,必须扒渣干净;目标脱硫s:0.001%,从转炉冶炼回s分析平均回硫在0.014-0.018%左右,所以脱硫允许最高入炉s<0.003%;

8.2)、转炉冶炼

9.必须采用双渣操作,前期带白灰0.8-1.2吨,根据炉内留渣情况,适当增加,最大限度去除p;拉碳温度不易过高,控制在1560-1580℃;碳控制目标在0.15%以下;点吹必须加铁皮球和白灰,以防点吹回磷同时终点碳达不到目标,终点必须使用白云石稠渣,炉渣倒干净;出钢碳控制在0.03%以下,出钢温度1615℃以下;金属锰1200-1400kg/炉,铝铁基数280-320kg/炉,根据定氧适当补加,点吹1枪最大量450kg/炉;小粒白灰280-320kg/炉;

10.为了便于精炼处理,要求就位铝控制在0.020-0.050%,按照mn目标成分要求加入适当的金属锰;转炉出钢加入量较大,一定要控制加入节,同时要充分搅拌熔化,避免结砣;该钢种锰含量较高,为了精炼工序加入少量的金属锰合金,要求转炉一次性加入足量的金属锰,达到锰含量的下限;

11.3)、精炼控制

12.由于高锰、高钛桶装埋弧焊丝钢是高硅、高锰、高钛钢,精炼过程中控制硅含量和持续脱氧是关键;精炼前期增加氩气量,保证合金熔化充分、均匀;精炼就位加入合金和渣料的情况:加入石灰1000kg-1500kg,小块铝粒或铝铁,根据定氧情况加入硅锰和硅铁,70%的钛铁加入140-170kg,加入硼铁25kg;精炼就位温度1560-1670℃,加热时间不能大于

40min,对就位、过程、离位进行3次定氧,一定要掌握活度氧情况,最终实现钢中氧含量、氮含量的控制;精炼渣碱度从2.0~2.2升高至2.5~3.0,达到钛合金化前脱氧脱硫作用;

13.4)、连铸过程控制

14.大包自开率100%,连铸要做好全程保护浇注,因为二次氧化会导致ti含量的损失,而且会增加絮流、拉速波动情况;

15.使用过钢量小于4000t的结晶器,结晶器内壁镀层不许有任何脱落,保证光洁;开浇第一炉用hpb300过渡,浇注过程中精准控制铸坯的混钢区,开浇前做好中包、大包和水口的烘烤,要求中包烘烤大于1000℃,浸入式水口烘烤后使用大于600℃;6个浸入式水口务必与结晶器上口对正、对中,偏差≤5mm,并用密封垫保护;大包长水口采用氩封保护浇注,以中包不露出钢液面为宜;钢包上台温度要求大于1550℃,浇注平均过热度要求小于40℃,保证恒拉速操作,拉速控制在2.0m/min,波动

±

0.1m/min范围内,超出该范围一定要将铸坯进行掉队。

16.进一步的,生产初期采用70%钛铁进行钛合金化,由于合金中铝、氮含量高,钛收得率低,不利于钛控制,故改用低铝低氮钛铁包芯线,钛线直接喂入钢水,与钢渣接触小,避免了加入钛合金的钢水搅拌造成钢水二次氧化,有效提高了钛铝的稳定控制。

17.进一步的,所述高锰、高钛的桶装埋弧焊丝钢的化学成分(质量百分比):c:0.03-0.08%;si:0.70-0.85%;mn:1.45-1.60%;p≤0.012%;s:≤0.010%;ti:0.17-0.25%;al:0-0.02%;b≤0.001%;v≤0.03%;ca≤0.001%;余量是fe和少量的杂质元素。

18.本发明采用转炉冶炼双渣操作、lf炉外精炼、连铸全保护浇注技术,以提升高锰、高钛的桶装埋弧焊丝钢的纯净度。过脱氧制度的优化、钢中残余元素含量的控制、水口防堵措施的使用等,解决了连浇过程中的中间包水口堵塞问题,实现了高锰、高钛的桶装埋弧焊丝钢的稳态浇注。保证转炉供精炼的稳定性;lf冶炼过程中选择合适的脱氧剂;lf冶炼过程中选择适当氩气流量,避免钢水和钢渣被二次氧化;合理控制上钢温度,保证铸机的浇注过热度。

19.钛具有竞争性,与钢水中的氧化物进行反应,生成难熔的钛的氧化物。由此,钛合金化前降低钢水氧活度和氧化性,保证钢水洁净度,缩短钛加入后至浇铸时间,控制低[al]量,对抑制过多钛的氧化物生成,控制钛铝氧化物形式,保证可浇性显的尤为重要。受转炉终点氧、炉渣氧化性等因素影响,实际生产中lf进站铝控制精准度差,难以达到钛合金化之前钢水活度氧和酸溶铝控制目标,在lf前期化渣过程加入铝粉进行造渣,促进铝氧化夹杂物上浮去除过程进行加铝脱氧调整。铝脱氧后,渣中al2o3含量增加,精炼渣流动性增加,表面张力降低,脱氧、脱硫效果降低,精炼造高碱度渣,降低钛的氧化性。

[0020]

与现有技术相比,本发明的有益技术效果:

[0021]

本发明克服了小方坯铸机水口小,生产高锰、高钛钢易造成絮流的不足。本发明通过控制转炉入炉铁水硫含量,采用双渣法最大限度的去除磷含量,保证了精炼过程的成分控制稳定性和连铸工序的可浇性,连铸过程中抑制了二氧化钛的生成,最终实现了150mm

×

150mm小方坯工艺生产高端、高品质的高锰、高钛桶装埋弧焊丝钢的稳定批量生产。

具体实施方式

[0022]

一种小方坯工艺生产高锰、高钛桶装埋弧焊丝钢冶炼制备方法,目的是通过精炼、

连铸一系列工序保证钢中的钛含量及浇注的顺行,成功采用150mm

×

150mm小方坯工艺生产生产高锰、高钛桶装埋弧焊丝钢。采用150mm

×

150mm小方坯工艺路线:铁水脱硫—转炉冶炼—精炼—150mm

×

150mm小方坯连铸—缓冷,为了达到以上目的,本发明采用以下技术方案实施:

[0023]

1、铁水预脱硫

[0024]

扒渣板的运行轨迹要做到对固态渣系的全覆盖,必须扒渣干净。目标脱硫s:0.001%,从转炉冶炼回s分析平均回硫大约在0.016%左右,所以脱硫允许最高入炉s<0.003%。从冶炼工序来看,装入量应该为92吨铁,加11吨纯废,才能保证出钢量控制在90吨左右。

[0025]

编号铁水废钢入炉s钢水量实例188.8110.00191.3实例287.6110.00288.8实例389.9110.00185.1实例489.6110.00189.3实例588.5110.00288.9

[0026]

2、转炉冶炼

[0027]

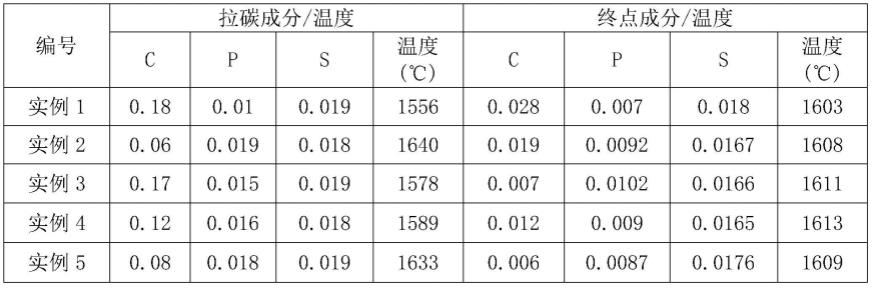

必须采用双渣操作,前期带白灰1吨左右,根据炉内留渣情况,适当增加,最大限度去除p。拉碳温度不易过高,控制在1570℃左右。碳控制目标在0.15%以下。点吹必须加铁皮球和白灰,以防点吹回磷同时终点碳达不到目标,终点必须使用白云石稠渣,炉渣倒干净。出钢碳控制在0.03%以下,出钢温度1615℃以下。金属锰1300kg/炉,铝铁基数300kg/炉,根据定氧适当补加,点吹1枪最大量450kg/炉;小粒白灰300kg/炉。

[0028][0029]

便于精炼处理,要求就位铝控制在0.020-0.050%,按照mn目标成分要

[0030]

求加入适当的金属锰。转炉出钢加入量较大,一定要控制加入节,同时要充分搅拌熔化,避免结砣。该钢种锰含量较高,为了精炼工序加入少量的金属锰合金,要求转炉一次性加入足量的金属锰,达到锰含量的下限。

[0031]

[0032][0033]

3、精炼控制

[0034]

由于高锰、高钛桶装埋弧焊丝钢是高硅、高锰、高钛钢,精炼过程中控制硅含量和持续脱氧是关键。精炼前期增加氩气量,保证合金熔化充分、均匀。精炼就位加入合金和渣料的情况:加入石灰1000kg-1500kg,小块铝粒或铝铁,根据定氧情况加入硅锰和硅铁,70%的钛铁加入140-170kg,加入硼铁25kg。精炼就位温度1560-1670℃,加热时间不能大于40min,对就位、过程、离位进行3次定氧,一定要掌握活度氧情况,最终实现钢中氧含量、氮含量的控制。精炼渣碱度从2.0~2.2升高至2.5~3.0,达到钛合金化前脱氧脱硫作用。脱氧造渣的改进使钛前精炼渣w(mno feo)降低至0.43%,钛合金化后w(mno feo)为0.41%,降低了钛的氧化性。

[0035]

4、连铸过程控制

[0036]

大包自开率100%,连铸要做好全程保护浇注,因为二次氧化会导致ti含量

[0037]

的损失,而且会增加絮流、拉速波动等情况。使用过钢量小于4000t的结晶器,结晶器内壁镀层不许有任何脱落,保证光洁。开浇第一炉用hpb300过渡,浇注过程中精准控制铸坯的混钢区,开浇前做好中包、大包和水口的烘烤,要求中包烘烤大于1000℃,浸入式水口烘烤后使用大于600℃。6个浸入式水口务必与结晶器上口对正、对中,偏差≤5mm,并用密封垫保护。大包长水口采用氩封保护浇注,以中包不露出钢液面为宜。钢包上台温度要求大于1550℃,浇注平均过热度要求小于40℃,保证恒拉速操作,拉速控制在2.0m/min,波动

±

0.1m/min范围内,超出该范围一定要将铸坯进行掉队。具体实例如下表。生产初期采用70%钛铁进行钛合金化,由于合金中铝、氮含量高,钛收得率低,不利于钛控制,故改用低铝低氮钛铁包芯线,钛线直接喂入钢水,与钢渣接触小,避免了加入钛合金的钢水搅拌造成钢水二次氧化,有效提高了钛铝的稳定控制。

[0038]

而且包芯线中铝含量低于70%钛铁合金,也避免了水口结瘤。

[0039][0040]

铸坯成品成分

[0041]

铸坯成分实例如下表。

[0042]

具体实例csimnpsalti实例10.040.781.480.0080.0020.0110.18实例20.060.821.50.0110.0020.0110.19实例30.050.811.520.0090.0020.0160.19

实例40.050.751.480.011000400120.20实例50.070.841,540.0080.0060.0160.21

[0043]

高锰、高钛桶装埋弧焊丝钢的冶炼生产,通过加强对各工艺的稳定性操作,冶炼过程稳定控制c、p、al、ti等关键元素,加强对钢中夹杂物的控制,最终实现了稳产、优产的目的,抗拉强度散差由106mpa降低到35mpa。

[0044]

各实例的力学性能

[0045][0046][0047]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。