1.本发明涉及航天航空膨化聚四氟乙烯成型连接技术领域,更具体的是涉及航空航天飞机盒段与膨化聚四氟乙烯粘接技术领域。

背景技术:

2.机翼盒段主要指机翼翼盒,是机翼的主要承重结构,由前梁、后梁、内部翼肋框架、上下壁板组成。机翼翼盒不仅是保持飞机飞行的主要机翼结构,也承担着飞机油箱的工作。因此,机翼盒段多处会设置口框,即开设在机翼盒段的开口,如油箱开口,这些开口最后都需要进行密封。

3.聚四氟乙烯,俗称“塑料王”,是由四氟乙烯经聚合而成的高分子化合物,具有优良的化学稳定性、耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好的抗老化耐力,膨化聚四氟乙烯是由聚四氟乙烯分散树脂经过双向拉伸等工艺加工而成,形成与空气复合的微孔聚四氟乙烯材料。传统的聚四氟乙烯材料存在低表面能的问题,属于目前固体材料表面能最低的材料,同时膨化聚四氟乙烯材料与空气复合之后,背胶粘接其表面只有小部分粘接在材料上,大部分位于膨化聚四氟乙烯的中空部分,则传统膨化聚四氟乙烯本身难以粘接,导致膨化聚四氟乙烯材料粘接背胶的难度大大增加。

4.目前,在国际和国内,膨化聚四氟乙烯的改进技术都很有限,民航飞机或战斗飞机机翼盒段上的口框密封大多还采用氟橡胶和丁腈橡胶,其耐油的效果还是比较不错,但固化时间长、固化污染对施工人员身体毒害大。同时安装效率低下,无重复安装性,拆卸后无法重复利用。国外相关公司如杜邦等研制出耐油介质环境膨化聚四氟乙烯材料,但是该耐油介质环境膨化聚四氟乙烯材料不具有粘接性或不具有重复粘接性,当不具有重复粘接性时,即背胶未与材料形成很好的粘基力,受力后易脱胶,粘接后泡油易脱落、接触油易溶胀同时容易被溶解,在航空油内易形成多余物,该多余物会污染航空油。

技术实现要素:

5.本发明的目的在于:为了解决上述膨化聚四氟乙烯材料在介质环境下难以粘接的问题,本发明提供飞机盒段与膨化聚四氟乙烯在介质环境下的粘接方法。

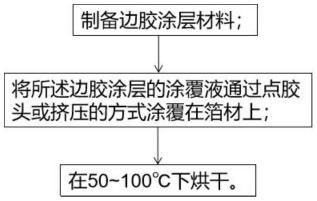

6.本发明为了实现上述目的具体采用以下技术方案:飞机盒段与膨化聚四氟乙烯在介质环境下的粘接方法,包括如下步骤:步骤1、对膨化聚四氟乙烯表面进行电晕处理;步骤2、向电晕处理后的膨化聚四氟乙烯表面涂覆配胶,配胶包括甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂及异辛酸酯固化剂,还包括乙酸乙酯,所述甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂及异辛酸酯固化剂组成背胶,配胶的制备方法如下:步骤a、在搅拌釜内加入甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙

烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂,在45-50℃下混料1-3h后出料,得主胶;步骤b、将主胶与乙酸乙酯、异辛酸酯固化剂混合均匀即得配胶;步骤3、涂覆完成后进行分段固化;步骤4、将固化完成的膨化聚四氟乙烯通过切割,匹配与航空航天飞机盒段对应尺寸后打孔、粘接即可。

7.本技术的技术方案中,膨化聚四氟乙烯为微孔结构,通过电晕工艺对膨化聚四氟乙烯表面和内部进行极性改性(因膨化聚四氟乙烯是微孔结构,则放电可对其表面和内部进行改性),使膨化聚四氟乙烯表面的粗糙度增大,膨化聚四氟乙烯表面活性增大,同时,本技术的背胶为双组分,双组份包括主胶和固化剂,甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,丙酮,热塑性聚氨酯及2-吡啶基硫脲引发剂在45-50℃下混料1-3h后出料,得主胶,异辛酸酯为固化剂,本发明双组份的背胶具有更强的交联密度,具有极强的耐油性,此外还具备有效防止自身(背胶)破裂的性能;本技术的背胶具有极强的浸润能力(该背胶配方具有高分子量,同时分子链为线性结构无支链,该分子链链端可以进入膨化聚四氟乙烯微孔),涂覆过程中能够浸润至膨化聚四氟乙烯的微孔内部0.05-0.1mm的深度,形成分子链缠结,粘接稳定的同时还保证了本技术背胶极强的粘基力,解决了背胶难以依附的难题,此外,涂覆完成后进行分段固化,分段固化避免了配胶内部溶剂挥发过快造成微孔过大,保证了单位体积内有效抗油拒油官能团含量足够,则可保证在介质环境中本技术的背胶不脱落不脱胶;本技术膨化聚四氟乙烯附带背胶产品粘贴到测试板上,放入航空燃油、航空液压油、航空润滑油等介质环境中浸泡,并且升温到120℃保持168h能保证背胶不被溶胀后溶解,膨化聚四氟乙烯附带背胶产品可稳定粘覆在试片上不脱落,解决了现有膨化聚四氟乙烯材料在介质环境下难以粘接的问题。

8.本技术中,主胶出料后粘度过大,平流性差,加入乙酸乙酯降低粘度,使配胶具有更好的浸润性(粘度越低流动性越好,更加容易流入到电晕处理后的膨化聚四氟乙烯材料内部),同时更容易涂覆;本技术的背胶是产品名称,乙酸乙酯本身易挥发,在涂覆后及分段固化中均会挥发,固化完成后,乙酸乙酯也挥发完了(40℃下,10min左右,乙酸乙酯就会挥发完)。

9.进一步的,电晕功率为5kw-8kw,速度1-1.5m/min。

10.更进一步的,电晕功率为7kw,速度1.2m/min。

11.进一步的,按重量份数计,所述背胶包括以下组分:40-60份甲基丙烯酸乙酯,15-18份甲基丙烯酸甲酯,4-6份二缩乙二醇二甲基丙烯酸酯,10-15份热塑性聚氨酯,60-70份丙酮,3-8份2-吡啶基硫脲引发剂。

12.更进一步的,按重量份数计,所述背胶包括以下组分:50份甲基丙烯酸乙酯,16份甲基丙烯酸甲酯,5份二缩乙二醇二甲基丙烯酸酯,12份热塑性聚氨酯,65份丙酮,5份2-吡啶基硫脲引发剂。

13.更进一步的,按重量份数计,所述背胶还包括0.006-0.012份异辛酸酯固化剂。

14.更进一步的,按重量份数计,所述背胶还包括0.009份异辛酸酯固化剂。

15.更进一步的,主胶与乙酸乙酯的质量比为100:20-30。

16.进一步的,分段固化包括20-25℃下固化1.5-2.5h后,65-75℃下固化15-25min,后再在35-45℃下固化43-53h。

17.更进一步的,分段固化包括22℃下固化2h后,放入烘箱70℃下固化20min,后再在40℃固化48h。

18.进一步的,涂覆厚度为100-150μm。

19.更进一步的,涂覆厚度为120μm。

20.本技术的技术方案中,膨化聚四氟乙烯是现有成品。

21.介质环境包括航空燃油、航空液压油、航空润滑油、冷冻液或水。

22.本发明的有益效果如下:1、背胶为双组分,双组份包括主胶和固化剂,甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,丙酮,热塑性聚氨酯及2-吡啶基硫脲引发剂在45-50℃下混料1-3h后出料,得主胶,异辛酸酯为固化剂,本发明双组份的背胶具有更强的交联密度,具有极强的耐油性,此外还具备有效防止自身(背胶)破裂的性能;2、膨化聚四氟乙烯为微孔结构,通过电晕工艺对膨化聚四氟乙烯表面和内部进行极性改性(因膨化聚四氟乙烯是微孔结构,则放电可对其表面和内部进行改性),使膨化聚四氟乙烯表面的粗糙度增大,膨化聚四氟乙烯表面活性增大,同时,本技术的背胶具有极强的浸润能力,涂覆过程中能够浸润至膨化聚四氟乙烯的微孔内部,形成分子链缠结,粘接稳定的同时还保证了本技术背胶极强的粘接力;3、涂覆完成后进行分段固化,该分段固化避免了配胶内部溶剂挥发过快造成微孔过大,保证了单位体积内有效抗油拒油官能团含量足够,则可保证在介质环境中本技术的背胶不脱落不脱胶;4、本技术膨化聚四氟乙烯附带背胶产品粘贴到测试板上,放入水、航空油、航空液压油、航空润滑油等中浸泡,并且升温到120℃保持168h能保证背胶不被溶胀后溶解,膨化聚四氟乙烯附带背胶产品可稳定粘覆在试片上不脱落;5、本发明背胶可牢牢的固定在耐油膨化聚四氟乙烯上,具有极强的耐油性、耐环境性以及对于电晕改性后的超低表面能耐油型膨化聚四氟乙烯具有极强的粘基力。

附图说明

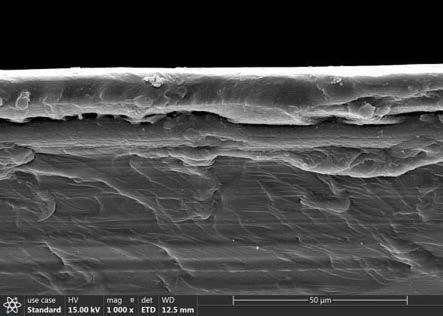

23.图1是本发明实施例2膨化聚四氟乙烯表面涂覆配胶后20μm下的电镜图;图2是本发明实施例2膨化聚四氟乙烯表面涂覆配胶后50μm下的电镜图;图3是本发明实施例2膨化聚四氟乙烯表面涂覆配胶后渐进层20μm下的电镜图;图4是本发明实施例2膨化聚四氟乙烯表面涂覆配胶后渐进层10μm下的电镜图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

25.因此,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1本实施例提供一种耐油、耐介质、耐环境的背胶,按重量份数计,所述背胶包括以

下组分:40份甲基丙烯酸乙酯,15份甲基丙烯酸甲酯,4份二缩乙二醇二甲基丙烯酸酯,10份热塑性聚氨酯,60份丙酮,3份2-吡啶基硫脲引发剂;按重量份数计,所述背胶还包括0.006份异辛酸酯固化剂;飞机盒段与膨化聚四氟乙烯在介质环境下的粘接方法,包括如下步骤:步骤1、对膨化聚四氟乙烯表面进行电晕处理,电晕功率为5kw,速度1m/min;步骤2、向电晕处理后的膨化聚四氟乙烯表面涂覆配胶,配胶包括上述重量份数的甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂及异辛酸酯固化剂,还包括乙酸乙酯,配胶的制备方法如下:步骤a、按上述重量份,在搅拌釜内加入甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂,在45℃下混料3h后出料,得主胶;步骤b、将主胶与乙酸乙酯、异辛酸酯固化剂混合均匀即得配胶,主胶与乙酸乙酯的质量比为100:20;步骤3、涂覆完成后进行分段固化,分段固化包括20℃下固化2.5h后,放入烘箱65℃ 下固化25min,后再在35℃固化53h,涂覆厚度为100μm;步骤4、将固化完成的膨化聚四氟乙烯通过切割,匹配与航空航天飞机盒段对应尺寸后打孔、粘接即可。

27.本技术中固化完成的膨化聚四氟乙烯紧贴航空航天飞机盒段的口盖。

28.此外,机翼盒段上的口框上预设通孔的位置,在膨化聚四氟乙烯上切割对应尺寸和开设通孔,螺栓依次穿过口盖、膨化聚四氟乙烯层及口框上的通孔,转动螺栓,将口盖压紧在口框上。

29.实施例2如图1-4所示,本实施例提供一种耐油、耐介质、耐环境的背胶,按重量份数计,所述背胶包括以下组分:50份甲基丙烯酸乙酯,16份甲基丙烯酸甲酯,5份二缩乙二醇二甲基丙烯酸酯,12份热塑性聚氨酯,65份丙酮,5份2-吡啶基硫脲引发剂;按重量份数计,所述背胶还包括0.009份异辛酸酯固化剂;飞机盒段与膨化聚四氟乙烯在介质环境下的粘接方法,包括如下步骤:步骤1、对膨化聚四氟乙烯表面进行电晕处理,电晕功率为6kw,速度1.2m/min;步骤2、向电晕处理后的膨化聚四氟乙烯表面涂覆配胶,配胶包括上述重量份数的甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂及异辛酸酯固化剂,还包括乙酸乙酯,配胶的制备方法如下:步骤a、按上述重量份,在搅拌釜内加入甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂,在48℃下混料2h后出料,得主胶;步骤b、将主胶与乙酸乙酯、异辛酸酯固化剂混合均匀即得配胶,主胶与乙酸乙酯的质量比为100:25;步骤3、涂覆完成后进行分段固化,分段固化包括22℃下固化2h后,放入烘箱70℃ 下固化20min,后再在40℃固化48h,涂覆厚度为120μm;步骤4、将固化完成的膨化聚四氟乙烯通过切割,匹配与航空航天飞机盒段对应尺

寸后打孔、粘接即可。

30.本技术中固化完成的膨化聚四氟乙烯紧贴航空航天飞机盒段的口盖。

31.此外,机翼盒段上的口框上预设通孔的位置,在膨化聚四氟乙烯上切割对应尺寸和开设通孔,螺栓依次穿过口盖、膨化聚四氟乙烯层及口框上的通孔,转动螺栓,将口盖压紧在口框上。

32.由图1和图2知,上层为背胶,中间为渐进层(背胶与膨化聚四氟乙烯相互缠结层),下层为膨化聚四氟乙烯层;图3和图4为中间为渐进层的放大图。

33.实施例3本实施例提供一种耐油、耐介质、耐环境的背胶,按重量份数计,所述背胶包括以下组分:60份甲基丙烯酸乙酯,18份甲基丙烯酸甲酯,6份二缩乙二醇二甲基丙烯酸酯,15份热塑性聚氨酯,70份丙酮,8份2-吡啶基硫脲引发剂;按重量份数计,所述背胶还包括0.012份异辛酸酯固化剂;飞机盒段与膨化聚四氟乙烯在介质环境下的粘接方法,包括如下步骤:步骤1、对膨化聚四氟乙烯表面进行电晕处理,电晕功率为8kw,速度1.5m/min;步骤2、向电晕处理后的膨化聚四氟乙烯表面涂覆配胶,配胶包括上述重量份数的甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂及异辛酸酯固化剂,还包括乙酸乙酯,配胶的制备方法如下:步骤a、按上述重量份,在搅拌釜内加入甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂,在50℃下混料1h后出料,得主胶;步骤b、将主胶与乙酸乙酯、异辛酸酯固化剂混合均匀即得配胶,主胶与乙酸乙酯的质量比为100:30;步骤3、涂覆完成后进行分段固化,分段固化包括25℃下固化1.5h后,放入烘箱75℃ 下固化15min,后再在45℃固化43h,涂覆厚度为150μm;步骤4、将固化完成的膨化聚四氟乙烯通过切割,匹配与航空航天飞机盒段对应尺寸后打孔、粘接即可。

34.本技术中固化完成的膨化聚四氟乙烯紧贴航空航天飞机盒段的口盖。

35.此外,机翼盒段上的口框上预设通孔的位置,在膨化聚四氟乙烯上切割对应尺寸和开设通孔,螺栓依次穿过口盖、膨化聚四氟乙烯层及口框上的通孔,转动螺栓,将口盖压紧在口框上。

36.实施例4本实施例提供一种耐油、耐介质、耐环境的背胶,按重量份数计,所述背胶包括以下组分:45份甲基丙烯酸乙酯,17份甲基丙烯酸甲酯,4.5份二缩乙二醇二甲基丙烯酸酯,14份热塑性聚氨酯,62份丙酮,4份2-吡啶基硫脲引发剂;按重量份数计,所述背胶还包括0.008份异辛酸酯固化剂;飞机盒段与膨化聚四氟乙烯在介质环境下的粘接方法,包括如下步骤:步骤1、对膨化聚四氟乙烯表面进行电晕处理,电晕功率为7kw,速度1.3m/min;步骤2、向电晕处理后的膨化聚四氟乙烯表面涂覆配胶,配胶包括上述重量份数的甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡

啶基硫脲引发剂及异辛酸酯固化剂,还包括乙酸乙酯,配胶的制备方法如下:步骤a、按上述重量份,在搅拌釜内加入甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂,在48℃下混料2h后出料,得主胶;步骤b、将主胶与乙酸乙酯、异辛酸酯固化剂混合均匀即得配胶,主胶与乙酸乙酯的质量比为100:22;步骤3、涂覆完成后进行分段固化,分段固化包括22℃下固化2h后,放入烘箱70℃ 下固化20min,后再在40℃固化48h,涂覆厚度为110μm;步骤4、将固化完成的膨化聚四氟乙烯通过切割,匹配与航空航天飞机盒段对应尺寸后打孔、粘接即可。

37.本技术中固化完成的膨化聚四氟乙烯紧贴航空航天飞机盒段的口盖。

38.此外,机翼盒段上的口框上预设通孔的位置,在膨化聚四氟乙烯上切割对应尺寸和开设通孔,螺栓依次穿过口盖、膨化聚四氟乙烯层及口框上的通孔,转动螺栓,将口盖压紧在口框上。

39.实施例5本实施例提供一种耐油、耐介质、耐环境的背胶,按重量份数计,所述背胶包括以下组分:55份甲基丙烯酸乙酯,17份甲基丙烯酸甲酯,5.5份二缩乙二醇二甲基丙烯酸酯,14份热塑性聚氨酯,68份丙酮,7份2-吡啶基硫脲引发剂;按重量份数计,所述背胶还包括0.011份异辛酸酯固化剂;飞机盒段与膨化聚四氟乙烯在介质环境下的粘接方法,包括如下步骤:步骤1、对膨化聚四氟乙烯表面进行电晕处理,电晕功率为6kw,速度1.2m/min;步骤2、向电晕处理后的膨化聚四氟乙烯表面涂覆配胶,配胶包括上述重量份数的甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂及异辛酸酯固化剂,还包括乙酸乙酯,配胶的制备方法如下:步骤a、按上述重量份,在搅拌釜内加入甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂,在48℃下混料2h后出料,得主胶;步骤b、将主胶与乙酸乙酯、异辛酸酯固化剂混合均匀即得配胶,主胶与乙酸乙酯的质量比为100:27;步骤3、涂覆完成后进行分段固化,分段固化包括23℃下固化1.8h后,放入烘箱70℃ 下固化22min,后再在42℃固化46h,涂覆厚度为130μm;步骤4、将固化完成的膨化聚四氟乙烯通过切割,匹配与航空航天飞机盒段对应尺寸后打孔、粘接即可。

40.本技术中固化完成的膨化聚四氟乙烯紧贴航空航天飞机盒段的口盖。

41.此外,机翼盒段上的口框上预设通孔的位置,在膨化聚四氟乙烯上切割对应尺寸和开设通孔,螺栓依次穿过口盖、膨化聚四氟乙烯层及口框上的通孔,转动螺栓,将口盖压紧在口框上。

42.上述实施例中,甲基丙烯酸乙酯,甲基丙烯酸甲酯,二缩乙二醇二甲基丙烯酸酯,热塑性聚氨酯,丙酮,2-吡啶基硫脲引发剂及异辛酸酯固化剂组成背胶。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。