1.本发明属于复合材料的领域,尤其涉及一种具有减反射、防尘、防雾及抗静电功能的涂层及制备方法。

背景技术:

2.在信息化时代,各类的电子产品蓬勃发展,光学塑料、玻璃等在电子产品上得到了广泛的应用。聚碳酸酯(pc)、聚对苯二甲酸乙二醇酯(pet)、聚甲基丙烯酸甲酯(pmma)、三醋纤维薄膜(tac)等具有高力学强度、高韧性的的光学塑料基材在电子元件、显示设备、光学镜片、汽车中控面板、玻璃展柜以及包装材料等领域得到广泛的应用。

3.这些基材,一方面透光率比较低,只有90%左右的透光率,会有8%的光会反射损失掉,另一方面受到摩擦极易产生静电以及容易吸灰等性质,限制了其应用。

4.由于光学基材一般应用电子显示屏等设备上,要求其在具备抗静电效果之外,还需要具有较高的减反射效果,因此要求涂布在光学基材表面上的抗静电的功能涂层同时具有减反射和抗静电的功能。但是当应用到温差和湿度较大环境的时候,这时候水蒸气会凝结在设备表面,形成短时间的结雾。造成透光率下降,图像模糊,形成漫反射造成眩光等情况。因此随着各类显示可视窗口,像汽车中控面板、博物馆玻璃展柜、眼镜等对基材透光率的要求逐渐提升。在要求保持高透光率的同时,还要附加其他功能。诸如抗静电、防尘、防雾、自清洁等。

5.目前,可在氩气和氧气的混合气氛中采用溅射的方法在光学基材表面上涂布上具有减反射和抗静电能力的多层功能涂层,但是该工艺步骤复杂且对设备要求极高,而且不具有防雾功能,不适于大规模工业化应用;或者采用uv固化的方式在光学基材表面上涂布上具有减反射和抗静电能力的单功能涂层,但是该工艺由于受到到涂层厚度的限制——当涂层的厚度为100~150nm时会有氧阻聚现象发生,因此涂层需要在n2的氛围下才能完全固化,因此同样具有工艺步骤复杂且对设备要求极高的问题,同样不具有防雾功能,不适于大规模工业化应用。或者采用磁控溅射等方式做出减反射和防雾的多层功能涂层,当然这些涂层制备方法无一例外都存在着工艺复杂等问题,且无法同时满足具有减反射、防尘、抗静电、防雾等性能。

技术实现要素:

6.本发明的目的是为了克服现有的抗静电、防尘、防雾的功能涂层的生产工艺步骤复杂且对设备要求极高,不适于大规模工业化应用的缺陷,提供一种具有减反射、防尘、防雾及抗静电功能的涂层及制备方法。

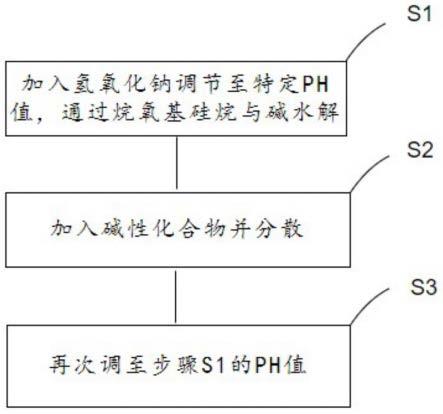

7.第一方面,本发明提供的一种减反射镀膜液的制备方法采用以下的技术方案:

8.一种减反射镀膜液的制备方法,具体包括以下步骤:

9.s1、烷氧基硅烷、醇和水配制成第一溶液,调节所述第一溶液的ph为1~6在温度为30~100℃的条件下水解缩合反应5~20h;

10.s2、将具有中空结构的纳米粒子和第一溶剂加入经过所述水解缩合反应的第一溶液中制备得到第二溶液,所述第二溶液在30~100℃下搅拌5~20h;

11.s3、往经过搅拌的所述第二溶液中加入抗静电剂、防雾剂、助剂以及第二溶剂,搅拌均匀制备得到所述镀膜液。

12.通过采用上述技术方案,利用溶胶凝胶法,首先是烷氧基硅烷发生酸水解制备得到具有多孔密闭孔隙的连续交联网状结构,接着依次将具有中空结构的纳米粒子以及抗静电剂、防雾剂加入其中,进而制备得到了同时具有高减反射和抗静电、防雾、防尘效果的镀膜液,将其涂覆于光学基材的表面上并经热固化就可形成同时具有高减反射和抗静电、防雾、防尘的涂层,相较于现有技术中的使用多层溅射和单层uv固化需要在复杂和对设备要求极高的气体氛围中固化,本发明提供的制备工艺简单,适于大规模工业化应用。

13.进一步地,所述烷氧基硅烷的结构通式如式1所示:

[0014][0015]

r1为取代或未取代的一价烃基,r2为c1~c3的烷基,a=0、1或2;

[0016]

任选的,所述r1为烷基、环烷基、烯基、丙烯酰氧基、环氧基取代的烃基、巯基取代的烃基或氨基取代的烃基中的一种;

[0017]

更优选的,所述r1为甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、环戊基、环己基、乙烯基、烯丙基、γ-甲基丙烯酰氧基丙基、γ-环氧丙氧基丙基、3,4-环氧环己基乙基、γ-巯基丙基或γ-氨基丙基中的一种;

[0018]

任选的,所述r2为甲基、乙基或丙基中的一种;

[0019]

更优选的,所述r2为甲基或乙基;

[0020]

任选的,所述s1中,所述水解缩合反应的反应体系的固含量为8~13%;

[0021]

任选的,所述s1中,所述烷氧基硅烷为a=0、a=1或a=2三种烷氧基硅中的一种或多种;

[0022]

优选的,所述烷氧基硅烷选自硅烷偶联剂、甲基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、二乙基二甲氧基硅烷、γ-氨基丙基三乙氧基硅烷或γ-巯基丙基甲基二甲氧基硅烷中的一种或多种;

[0023]

更优选的,所述烷氧基硅烷为硅烷偶联剂、甲基三甲氧基硅烷或γ-缩水甘油醚氧丙基三甲氧基硅烷中的一种或多种;

[0024]

任选的,所述s1中使用酸水解催化剂将ph调节至1-6;

[0025]

优选的,所述酸水解催化剂为有机酸和/或无机酸;

[0026]

更优选的,所述酸水解催化剂为盐酸、硝酸、乙酸、丙酸、草酸、马来酸、苯甲酸、丙二酸、戊二酸、乙醇酸以及对甲苯磺酸中的一种或多种。

[0027]

进一步地,所述中空结构的纳米粒子为具有中空结构的纳米二氧化硅和/或具有中空结构的纳米二氧化钛;

[0028]

优选的,所述中空结构的纳米粒子为具有中空结构的纳米二氧化硅;

[0029]

任选的,所述中空结构的纳米粒子的粒径大小为20~100nm;

[0030]

更优选的,所述中空结构的纳米粒子的粒径大小为40~80nm。

[0031]

进一步地,所述抗静电剂选自导电性填料、阳离子型抗静电剂、阴离子型抗静电剂、两性离子型抗静电剂或非离子型抗静电剂中一种或多种;

[0032]

任选的,所述导电性填料选自碳黑、石墨、纳米银、纳米ato、掺铝氧化锌azo、纳米tio2或mto中的一种或多种;

[0033]

任选的,所述阳离子型抗静电剂选自三烷基铵盐和/或四烷基铵盐;

[0034]

任选的,所述阴离子型抗静电剂选自磷酸烷基酯、烷基苯磺酸盐、烷基磺酸盐或烷基硫酸酯中的一种或多种;

[0035]

任选的,所述两性离子型抗静电剂选自烷基甜菜碱、咪唑啉或烷基二羧甲基铵乙内酯中的一种或多种;

[0036]

任选的,所述非离子型抗静电剂选自聚氧化乙烯脂肪乙醚、聚氧化乙烯烷基苯醚或甘油脂肪酸酯中的一种或多种。

[0037]

进一步地,所述的防雾剂选自非离子表面活性剂、阴离子表面活性剂或阳离子表面活性剂;

[0038]

任选的,所述非离子表面活性剂为丙三醇酯、聚丙三醇酯、脱水山梨糖醇酯、乙氧化壬基酚、乙氧化醇或羧化聚乙烯醇中的一种或多种;

[0039]

任选的,所述阴离子表面活性剂为烷基磺酸盐和/或烷基羧酸盐;

[0040]

任选的,所述阳离子表面活性剂为氟碳基类阳离子活性剂、十六烷基三甲基季铵溴化物、十八烷基二甲基苄基季铵氯化物。

[0041]

通过采用上述技术方案,防雾剂和抗静电剂可以在涂层界面形成取向排列,亲水基朝向空气一侧排列,通过氢键与空气中的水分形成一层具有导电能力的膜,从而使静电快速逸散,不会吸附空气中的灰尘,而且超薄的透明膜对入射光线不再产生散射和眩光问题,从而达到抗静电、防尘和防雾的目的。

[0042]

进一步地,所述第一溶剂、第二溶剂独立地选自醇类、醚类、酯类或酮类中的一种或多种;

[0043]

任选的,所述助剂选自流平剂、消泡剂或湿润剂中的一种或多种。

[0044]

进一步地,所述s1中烷氧基硅烷和水的加量比例为,水中羟基与烷氧基硅烷中硅氧烷sior2的摩尔比为(1~2):1;

[0045]

所述具有中空结构的纳米粒子与烷氧基硅烷的投入质量比为(1~5):(1~1.2);

[0046]

所述s3中所述减反射镀膜液的固含量为3~6%,其中,所述抗静电剂的浓度为0.09~0.80wt%,所述的防雾剂的浓度0.09~0.80wt%,所述助剂的浓度为0.009~0.09wt%。

[0047]

第二方面,本发明提供如上述任一所述的减反射镀膜液的制备方法制备得到的减反射镀膜液。

[0048]

第三方面,本发明提供的一种具有减反射功能的防雾、防尘、抗静电膜采用以下的技术方案:

[0049]

一种具有减反射膜功能的防尘、防雾、抗静电膜,由通过上述任一所述的减反射镀膜液的制备方法制备得到的减反射镀膜液和/或上述所述的减反射镀膜液在90~100℃下热固化制备得到;

[0050]

任选的,所述涂层具有多孔密闭孔隙的连续交联网状结构;

[0051]

任选的,所述涂层的厚度为100~150nm;

[0052]

任选的,所述涂层的透光率为97.12-99.12%、表面阻抗为10

7-10

10

;

[0053]

任选的,所述涂层的附着力为5b。

[0054]

任选的,所述的防雾性能在60℃的水蒸汽中30s,涂层依然保持透明;

[0055]

任性的,所述的反射率为0.12~0.33%。

[0056]

通过采用上述技术方案,涂层可用于pet薄膜、玻璃展柜、带有显示屏幕的电子设备、电子器件、包装材料等产品上。

[0057]

第四方面,本发明提供的一种防尘、防雾、抗静电的光学制品采用以下的技术方案:

[0058]

一种抗静电、防尘、防雾的光学制品,所述光学制品的表面上设置有上述所述的具有减反射功能的防尘、防雾、抗静电涂层。

[0059]

有益效果:

[0060]

(1)本发明采用溶胶凝胶法制备镀膜液,将其涂覆在光学基材表面,在90~100℃热固化条件下,就能完全固化形成同时具有防尘、防雾、抗静电和减反射的涂层,制备条件和工艺简单,且对设备要求较低,适于抗静电、防尘、防雾的功能涂层的大规模工业化生产;

[0061]

(2)本发明中以特定的烷氧基硅烷成膜物质,采用酸水解的方式制备得到具有连续交联网状结构的有机硅树脂,并依次往其中加入具有中空结构的纳米粒子以及抗静电剂和防雾剂,只需要在90~100℃的条件下就可以完全固化,形成具有多孔结构的涂层,进而制备得到低折射率以及低表面阻抗的防雾、防尘涂层;

[0062]

(3)并且,本发明提供的涂层与光学基材具有较好的结合力,其附着力等级为5b,可减少使用过程中涂层的脱落,进而延长其使用寿命。

附图说明

[0063]

为了更清楚地说明本发明的技术方案,下面将对附图作简单的介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

[0064]

图1是本发明实施例1提供的涂布在pc光学塑料基材表面上的涂层的sem图;

[0065]

图2是本发明实施例1提供的涂布在pc光学塑料基材表面上的涂层的透光率曲线图;

[0066]

图3是本发明实施例1提供的涂布在pc光学塑料基材表面上的涂层的反射率图。

具体实施方式

[0067]

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。在下面的实施例中,如未明确说明,“%”均指重量百分比。

[0068]“固含量”,为去除溶剂和水之后的重量百分比;水解缩合反应的反应体系的固含量为反应体系去除有机溶剂以及水之后与原反应体系质量的百分比,减反射镀膜液的固含量为减反射镀膜液去除有机溶剂以及水之后与原反应体系质量的百分比。

[0069]

本发明所使用到的试剂及来源如下所示:

[0070]

teos(正硅酸乙酯)(湖北江瀚新材料股份有限公司,货号jh-t28);

[0071]

甲基三甲氧基硅烷(湖北江瀚新材料股份有限公司,货号jh-n311);

[0072]

γ-缩水甘油醚氧丙基三甲氧基硅烷(湖北江瀚新材料股份有限公司,货号jh-0187);

[0073]

乙烯基三甲氧基硅烷(湖北新蓝天新材料股份有限公司,货号lt-171);

[0074]

二乙氧基二甲基硅烷(上东沅锦新材料有限公司,货号yj-1102);

[0075]

氨丙基三乙氧基硅烷(湖北新蓝天新材料股份有限公司,货号lt-550);

[0076]

γ-巯基丙基甲基二甲氧基硅烷(湖北成丰化工有限公司,货号lm-582)。

[0077]

本技术提供了一种减反射镀膜液的制备方法,具体包括以下步骤:

[0078]

s1、烷氧基硅烷、醇和水配制成第一溶液,调节所述第一溶液的ph为1~6在温度为30~100℃的条件下水解缩合反应5~20h;

[0079]

s2、将具有中空结构的纳米粒子和第一溶剂加入经过所述水解缩合反应的第一溶液中制备得到第二溶液,所述第二溶液在30~100℃下搅拌5~20h;

[0080]

s3、往经过搅拌的所述第二溶液中加入防雾剂、抗静电剂、助剂以及第二溶剂,搅拌均匀制备得到所述镀膜液。

[0081]

本发明中,防雾剂和抗静电剂可以在通过烷氧基硅烷酸水解得到的有机硅树脂的表面上形成一层具有导电能力且具有防雾能力的膜,并且此时具有中空结构的纳米粒子的加入也不会影响导电能力,使用该镀膜液涂覆光学基材的表面形成的抗静电膜片同时具有优异的抗静电、防尘、防雾能力以及较佳的减反射效果。

[0082]

在多个实施例中,所述烷氧基硅烷的结构通式如式1所示:

[0083][0084]

r1为取代或未取代的一价烃基,r2为c1~c3的烷基,a=0、1或2;

[0085]

任选的,所述r1为烷基、环烷基、烯基、丙烯酰氧基、环氧基取代的烃基、巯基取代的烃基或氨基取代的烃基中的一种;

[0086]

更优选的,所述r1为甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、环戊基、环己基、乙烯基、烯丙基、γ-甲基丙烯酰氧基丙基、γ-环氧丙氧基丙基、3,4-环氧环己基乙基、γ-巯基丙基或γ-氨基丙基中的一种;

[0087]

任选的,所述r2为甲基、乙基或丙基中的一种;

[0088]

更优选的,所述r2为甲基或乙基;

[0089]

任选的,所述s1中,所述水解缩合反应的反应体系的固含量为8~13%;

[0090]

任选的,所述s1中,所述烷氧基硅烷为a=0、a=1或a=2三种烷氧基硅烷中的一种或多种;

[0091]

优选的,所述烷氧基硅烷选自硅烷偶联剂、甲基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、二乙基二甲氧基硅烷、γ-氨基丙基三乙氧基硅烷或γ-巯基丙基甲基二甲氧基硅烷中的一种或多种;

[0092]

更优选的,所述烷氧基硅烷为硅烷偶联剂、甲基三甲氧基硅烷或γ-缩水甘油醚氧丙基三甲氧基硅烷中的一种或多种;

[0093]

任选的,所述s1中使用酸水解催化剂将ph调节至1-6;

[0094]

优选的,所述酸水解催化剂为有机酸和/或无机酸;

[0095]

更优选的,所述酸水解催化剂为盐酸、硝酸、乙酸、丙酸、草酸、马来酸、苯甲酸、丙

二酸、戊二酸、乙醇酸以及对甲苯磺酸中的一种或多种。

[0096]

本发明中,将烷氧基硅烷与醇的投入摩尔比控制在一定的范内,可使得抗静电剂在酸水解制备得到的有机硅树脂内能够更好地形成具有导电能力的膜。

[0097]

在多个实施例中,所述中空结构的纳米粒子为具有中空结构的纳米二氧化硅和/或具有中空结构的纳米二氧化钛;

[0098]

优选的,所述中空结构的纳米粒子为具有中空结构的纳米二氧化硅;

[0099]

任选的,所述中空结构的纳米粒子的粒径大小为20~100nm;

[0100]

更优选的,所述中空结构的纳米粒子的粒径大小为40~80nm。

[0101]

本发明中,在烷氧基硅烷酸水解形成的有机硅树脂的中还加入有中空结构的纳米粒子,使得镀膜液在低温固化后能形成具有多孔结构的涂层,进而降低了涂层的折射率,使得其具有优异的减反射效果。

[0102]

在多个实施例中,所述抗静电剂选自导电性填料、阳离子型抗静电剂、阴离子型抗静电剂、两性离子型抗静电剂或非离子型抗静电剂中一种或多种;

[0103]

任选的,所述导电性填料选自碳黑、石墨、纳米银、纳米ato、掺铝氧化锌azo、纳米tio2或mto中的一种或多种;

[0104]

任选的,所述阳离子型抗静电剂选自三烷基铵盐和/或四烷基铵盐;

[0105]

任选的,所述阴离子型抗静电剂选自磷酸烷基酯、烷基苯磺酸盐、烷基磺酸盐或烷基硫酸酯中的一种或多种;

[0106]

任选的,所述两性离子型抗静电剂选自烷基甜菜碱、咪唑啉或烷基二羧甲基铵乙内酯中的一种或多种;

[0107]

任选的,所述非离子型抗静电剂选自聚氧化乙烯脂肪乙醚、聚氧化乙烯烷基苯醚或甘油脂肪酸酯中的一种或多种。

[0108]

在多个实施例中,所述的防雾剂选自非离子表面活性剂、阴离子表面活性剂或阳离子表面活性剂;

[0109]

任选的,所述非离子表面活性剂为丙三醇酯、聚丙三醇酯、脱水山梨糖醇酯、乙氧化壬基酚、乙氧化醇或羧化聚乙烯醇中的一种或多种;

[0110]

任选的,所述阴离子表面活性剂为烷基磺酸盐和/或烷基羧酸盐;

[0111]

任选的,所述阳离子表面活性剂为一阶碱金属阳离子盐。

[0112]

本发明中,一阶碱金属阳离子盐为氟碳基类阳离子活性剂、十六烷基三甲基季铵溴化物或十八烷基二甲基苄基季铵氯化物中的一种或多种。

[0113]

在多个实施例中,所述溶剂选自醇类、醚类、酯类或酮类中的一种或多种;

[0114]

任选的,所述助剂选自流平剂、消泡剂或湿润剂中的一种或多种。

[0115]

本发明中,醇类可以为甲醇、乙醇、异丙醇、正丁醇或异丁醇中的一种或多种;

[0116]

醚类可以为乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、丙二醇单甲醚或丙二醇丁醚中的一种或多种;

[0117]

酯类可以为乙酸甲酯、乙酸乙酯、乙酸丙酯以及乙酸异丁酯中的一种或多种;

[0118]

酮类可以为丙酮、丁酮、甲基丁酮或甲基异丁酮中的一种或多种。

[0119]

在多个实施例中,所述s1中烷氧基硅烷和水的加量比例为,水中羟基与烷氧基硅烷中硅氧烷sior2的摩尔比为(1~2):1;

[0120]

所述s2中所述具有中空结构的纳米粒子的用量与s1中烷氧基硅烷的质量比为(1~5):(1~1.2);

[0121]

所述s3中所述减反射镀膜液的固含量为3~6%,其中,所述抗静电剂的浓度为0.09~0.80wt%,所述的防雾剂浓度为0.09~0.80wt%,所述助剂的浓度为0.009~0.09wt%。

[0122]

本技术还提供一种如上述任一所述的减反射镀膜液的制备方法制备得到的减反射镀膜液。

[0123]

本技术还提供一种具有减反射功能的防尘、防雾、抗静电涂层,通过上述任一所述的具有减反射镀膜液的制备方法制备得到的减反射镀膜液和/或上述所述的减反射镀膜液在90~100℃下热固化制备得到;

[0124]

任选的,所述涂层具有多孔密闭孔隙的连续交联网状结构;

[0125]

任选的,所述涂层的厚度为100~150nm;

[0126]

任选的,所述涂层的透光率为97.12-99.12%、表面阻抗为10

7-10

10

ω;

[0127]

任选的,所述涂层的附着力等级为5b;

[0128]

任选的,所述涂层在60℃的水蒸汽中30s,涂层依然保持透明;

[0129]

任性的,所述涂层的反射率为0.12~0.33%。

[0130]

本技术还提供一种抗静电的光学塑料制品,所述光学塑料制品的表面上设置有上述所述的具有减反射功能的防尘、防雾、抗静电涂层。

[0131]

本发明中,光学塑料制品的材质可以为碳酸酯(pc)、聚对苯二甲酸乙二醇酯(pet)、聚甲基丙烯酸甲酯(pmma)或三醋纤维薄膜(tac)中的一种。

[0132]

以下实施例采用的中空结构的纳米二氧化硅粒子按照以下方法制备:

[0133]

取0.3g的paa(聚丙烯酸mw3000),加入到8ml的浓氨水中,搅拌至完全溶解。然后倒入到200ml的无水乙醇中,并用磁力搅拌将溶液混合均匀。一边搅拌一边往混合溶液中,每隔1hr缓慢滴加0.3ml的teos(正硅酸乙酯)。共滴加5次。待所有teos(正硅酸乙酯)滴加完毕后,继续搅拌10hr。最后采用离心的方式,将中空二氧化硅进行处理。先用无水乙醇离心洗涤3次,再用去离子水离心洗涤2次。得到固体。干燥后加入水中,得到固含量20wt%,平均粒径为50nm的中空结构的纳米二氧化硅粒子。

[0134]

实施例1.减反射镀膜液及防尘、防雾、抗静电涂层

[0135]

本实施例提供了一种减反射镀膜液,通过以下步骤制备得到:

[0136]

s1、取117.19g的硅烷偶联剂、136.78g的甲基三甲氧基硅烷、95.47g的γ-缩水甘油醚氧丙基三甲氧基硅烷、1076.14g的异丙酮、29.30g的乙酸以及232.62g的水加入反应器中配制得到第一溶液,第一溶液的ph为3,第一溶液在温度为100℃的条件下,搅拌7h;

[0137]

s2、将843.75g的中空结构的纳米二氧化硅粒子和843.75g的丙二醇缓慢加入经过水解缩合反应的第一溶液中制备得到第二溶液,第二溶液在30℃下搅拌反应20h;

[0138]

s3、往经过搅拌反应的第二溶液中加入4162.5g的异丁醇、810g的乙二醇丁醚、8.35g的流平剂(毕克byk333)、烷基磺酸钠16.70g以及16.70g的纳米银,搅拌均匀制备得到减反射镀膜液。

[0139]

其中,减反射镀膜液中含有1.99wt%的中空结构的纳米二氧化硅和0.1973wt%的纳米银及0.1973wt%的烷基磺酸钠。

[0140]

将减反射镀膜液涂在pc光学塑料基材上,并在100℃下固化30min,制备得到厚度为100nm的涂层,其sem图如图1所示,pc光学塑料基材的上形成了一层涂层,该涂层具有多孔密闭孔隙的连续交联网状结构。首先,对pc光学塑料基材以及结合有涂层的pc光学塑料基材进行透光率测试得到透光率曲线如图2所示,由图2可知:结合有涂层的pc光学塑料基材的透光率相较于pc光学塑料基材显著提升,说明该涂层具有优异的减反射性能;其次,测试结合有涂层的pc光学塑料基材的反射率,实验结果如图3所示,在400~760nm的波段反射率低,可进一步说明涂层具有优异的减反射性能。

[0141]

实施例2.减反射镀膜液及防尘、防雾、抗静电涂层

[0142]

本实施例提供了一种减反射镀膜液,通过以下步骤制备得到:

[0143]

s1、取157.86g的乙烯基三甲氧基硅烷、168.74g的二乙氧基二甲基硅烷、1148.96g的乙醇、15g的1mol/l的盐酸以及196.94g的水加入反应器中配制得到第一溶液,第一溶液的ph为1,第一溶液在温度为80℃的条件下,搅拌7h;

[0144]

s2、将361.61g的中空结构的纳米二氧化硅粒子和360.69g的丁酮缓慢加入经过水解缩合反应的第一溶液中制备得到第二溶液,第二溶液在80℃下搅拌反应15h;

[0145]

s3、往经过搅拌反应的第二溶液中加入4417.97g的乙二醇丁醚、1204.9g的乙酸乙酯、8.03g的流平剂(毕克byk346)以及24.10g的纳米ato、丙三醇酯24.10g,搅拌均匀制备得到镀膜液。

[0146]

其中,减反射镀膜液中含有0.8968wt%的中空结构的纳米二氧化硅和0.7498wt%的纳米ato、0.7498wt%的丙三醇酯。

[0147]

将减反射镀膜液涂在pet光学塑料基材上,并在100℃下固化30min,制备得到厚度为100nm的涂层。

[0148]

实施例3.减反射镀膜液及防尘、防雾、抗静电涂层

[0149]

本实施例提供了一种减反射镀膜液,通过以下步骤制备得到:

[0150]

s1、取585.94g的硅烷偶联剂、676.41g的甲醇、20g的乙醇酸以及405.15g的水加入反应器中配制得到第一溶液,第一溶液的ph为3,第一溶液在温度为50℃的条件下,搅拌5h;

[0151]

s2、将3375g的中空结构的纳米二氧化硅粒子和3375g的异丙醇缓慢加入经过水解缩合反应的第一溶液中制备得到第二溶液,第二溶液在90℃下搅拌反应10h;

[0152]

s3、往经过搅拌反应的第二溶液中加入6750g的乙酸甲酯、1687.5g的丙二醇甲醚、1.69g的流平剂(毕克byk348)以及12.65g的掺铝氧化锌azo,12.65g十六烷基三甲基溴化铵,搅拌均匀制备得到镀膜液。

[0153]

其中,减反射镀膜液中含有4.99wt%的中空结构的纳米二氧化硅和0.0936wt%的掺铝氧化锌azo、0.0936wt%的十六烷基三甲基溴化铵。

[0154]

将减反射镀膜液涂在pet光学塑料基材上,并在100℃下固化30min,制备得到厚度为100nm的涂层。

[0155]

实施例4.减反射镀膜液及防尘、防雾、抗静电涂层本实施例提供了一种减反射镀膜液,通过以下步骤制备得到:

[0156]

s1、取238.68g的γ-缩水甘油醚氧丙基三甲氧基硅烷、1309.75g的乙醇、30g的的1mol/l的乙酸以及109.07g的水加入反应器中配制得到第一溶液,第一溶液的ph为3,第一溶液在温度为30℃的条件下,搅拌5h;

[0157]

s2、将1265.65g的中空结构的纳米二氧化硅粒子和1265.65g的乙二醇单乙醚缓慢加入经过水解缩合反应的第一溶液中制备得到第二溶液,第二溶液在30℃下搅拌反应5h;

[0158]

s3、往经过搅拌反应的第二溶液中加入5273.5g的丙酮、1054.7g的乙醇、10.547g的流平剂(毕克byk333)以及63.28g的烷基二羧甲基铵乙内酯,63.28g乙氧化壬基酚,搅拌均匀制备得到镀膜液。

[0159]

其中,减反射镀膜液中含有2.38wt%的中空结构的纳米二氧化硅和0.5958wt%的烷基二羧甲基铵乙内酯、0.5958wt%的乙氧化壬基酚。

[0160]

将减反射镀膜液涂在pet光学塑料基材上,并在100℃下固化30min,制备得到厚度为100nm的涂层。

[0161]

实施例5.减反射镀膜液及防尘、防雾、抗静电涂层

[0162]

本实施例提供了一种减反射镀膜液,通过以下步骤制备得到:

[0163]

s1、取72.99g的氨丙基三乙氧基硅烷、68.39g的甲基三甲氧基硅烷、135.92g的γ-巯基丙基甲基二甲氧基硅烷、1246.16g的甲醇、20g的草酸以及144.04g的水加入反应器中配制得到第一溶液,第一溶液的ph为2,第一溶液在温度为60℃的条件下,搅拌7h;

[0164]

s2、将843.75g的中空结构的纳米二氧化硅粒子和843.75g的丙酮缓慢加入经过水解缩合反应的第一溶液中制备得到第二溶液,第二溶液在100℃下搅拌反应10h;

[0165]

s3、往经过搅拌反应的第二溶液中加入6750g的乙醇、1125g的丙二醇单甲醚、11.25g的流平剂(毕克byk346)以及33.75g的纳米ato,33.75g的脱水山梨糖醇酯,搅拌均匀制备得到减反射镀膜液。

[0166]

其中,减反射镀膜液中含有1.49wt%的中空结构的纳米二氧化硅和0.2988wt%的纳米ato、0.2988wt%的脱水山梨糖醇酯。

[0167]

将减反射镀膜液涂在tac光学塑料基材上,并在100℃下固化30min,制备得到厚度为100nm的涂层。

[0168]

实施例6.减反射镀膜液及防尘、防雾、抗静电涂层

[0169]

本实施例提供了一种减反射镀膜液,通过以下步骤制备得到:

[0170]

s1、取292.97g的硅烷偶联剂、157.95g的乙烯基三甲氧基硅烷、1067.79g的异丙酮、10g的对甲苯磺酸以及158.79g的水加入反应器中配制得到第一溶液,第一溶液的ph为1,第一溶液在温度为50℃的条件下,搅拌10h;

[0171]

s2、将843.75g的中空结构的纳米二氧化硅粒子和843.75g的异丁醇缓慢加入经过水解缩合反应的第一溶液中制备得到第二溶液,第二溶液在50℃下搅拌反应5h;

[0172]

s3、往经过搅拌反应的第二溶液中加入2700g的乙酸乙酯、675g的乙醇、6.75g的流平剂(毕克byk346)以及16.875g的掺铝氧化锌azo,16.875g的脱水山梨糖醇酯,搅拌均匀制备得到减反射镀膜液。

[0173]

其中,减反射镀膜液中含有2.49t%的中空结构的纳米二氧化硅和0.2491wt%的掺铝氧化锌azo,0.2491wt%的脱水山梨糖醇酯。

[0174]

将减反射镀膜液涂在pmma光学塑料基材上,并在100℃下固化30min,制备得到厚度为100nm的涂层。

[0175]

实施例7.减反射镀膜液及防尘、防雾、抗静电涂层

[0176]

本实施例与实施例1的不同之处在于,第一溶液在30℃下搅拌20h,中空结构的纳

米二氧化硅粒子的粒径为100nm,且抗静电膜的厚度为150nm,且防雾剂为羧化聚乙烯醇。

[0177]

实施例8.减反射镀膜液及防尘、防雾、抗静电涂层

[0178]

本实施例与实施例1的不同之处在于,s1中取117.19g的硅烷偶联剂、136.78g的甲基三甲氧基硅烷、95.47g的γ-缩水甘油醚氧丙基三甲氧基硅烷、1076.14g的异丙酮、29.30g的丙酸以及232.62g的水加入反应器中配制得到第一溶液,并且往经过水解缩合反应的第一溶液加入的中空结构的纳米粒子为中空结构的纳米二氧化钛,其粒径为100nm。

[0179]

实施例9.减反射镀膜液及防尘、防雾、抗静电涂层

[0180]

本实施例与实施例1的不同之处在于,s1中取117.19g的硅烷偶联剂、136.78g的甲基三甲氧基硅烷、95.47g的γ-缩水甘油醚氧丙基三甲氧基硅烷、1076.14g的异丙酮、29.30g的马来酸以及232.62g的水加入反应器中配制得到第一溶液,且往经过水解缩合反应的第一溶液加入的中空结构的纳米粒子为中空结构的纳米二氧化钛,其粒径为20nm。

[0181]

实施例10.减反射镀膜液及防尘、防雾、抗静电涂层

[0182]

本实施例与实施例1的不同之处在于,s1中取117.19g的硅烷偶联剂、136.78g的甲基三甲氧基硅烷、95.47g的γ-缩水甘油醚氧丙基三甲氧基硅烷、1076.14g的异丙酮、29.30g的苯甲酸以及232.62g的水加入反应器中配制得到第一溶液。

[0183]

实施例11.减反射镀膜液及防尘、防雾、抗静电涂层

[0184]

本实施例与实施例1的不同之处在于,s1中取117.19g的硅烷偶联剂、136.78g的甲基三甲氧基硅烷、95.47g的γ-缩水甘油醚氧丙基三甲氧基硅烷、1076.14g的异丙酮、29.30g的丙二酸以及232.62g的水加入反应器中配制得到第一溶液。

[0185]

实施例12.减反射镀膜液及防尘、防雾、抗静电涂层

[0186]

本实施例与实施例1的不同之处在于,s1中取117.19g的硅烷偶联剂、136.78g的甲基三甲氧基硅烷、95.47g的γ-缩水甘油醚氧丙基三甲氧基硅烷、1076.14g的异丙酮、29.30g的戊二酸以及232.62g的水加入反应器中配制得到第一溶液。

[0187]

对比例1.烷氧基硅烷水解条件对涂层导电性能的影响

[0188]

本对比例提供了一种抗静电镀膜液,通过以下步骤制备得到:

[0189]

s1、取157.86g的乙烯基三甲氧基硅烷、168.74g的二乙氧基二甲基硅烷、1148.96g的乙醇、15g的1mol/l的氢氧化钠以及196.94g的水加入反应器中配制得到第一溶液,第一溶液的ph为12,第一溶液在温度为80℃的条件下,搅拌7h;

[0190]

s2、将361.61g的中空结构的纳米二氧化硅粒子和360.69g的丁酮缓慢加入经过水解缩合反应的第一溶液中制备得到第二溶液,第二溶液在80℃下搅拌反应15h;

[0191]

s3、往经过搅拌反应的第二溶液中加入4417.97g的乙二醇丁醚、1204.9g的乙酸乙酯、8.03g的流平剂(毕克byk346)以及24.10g的纳米ato,24.10g丙三醇酯,搅拌均匀制备得到抗静电镀膜液。

[0192]

其中,抗静电镀膜液中含有0.8968wt%的中空结构的纳米二氧化硅和0.7498wt%的纳米ato,0.7498%的丙三醇酯。

[0193]

将减反射镀膜液涂在pet光学塑料基材上,并在100℃下固化30min,制备得到厚度为100nm的涂层。

[0194]

实验例.

[0195]

以下使用的测试方法包括:

[0196]

1、透光率:使用tms透光率测量仪测量380-780nm波段的透光率,并采用增益的评价方法对实施例1-6和对比例1提供的结合有抗静电膜的光学塑料基材的透光率进行评价:增益δt=τ镀膜后-τ镀膜前,其中τ为光学塑料基材有效透射比。

[0197]

2、表面电阻:使用track model-100表面电阻测试仪测试实施例1-6和对比例1提供的抗静电膜的表面阻抗。

[0198]

3、水接触角:sdc-200s接触角测量仪,采用去离子水,将水滴滴于实施例1-6和对比例1提供的抗静电膜表面5s后进行测试,每个样品取相间距1cm的三个点进行测量,共6次读数,取平均值。

[0199]

4、附着力测试:使用百格测试刀在实施例1-6和对比例1提供的结合有抗静电膜的光学塑料基材上划出100格,长、宽各1mm的格子,用3m 810#胶带贴在百格划痕处,提起胶带边缘,以90

°

垂直膜面的方向迅速撕下胶带,重复3次。测试表面涂层的剥离程度,以1b到5b表示。

[0200]

5、雾度:使用色彩雾度计cs-720测试实施例1-6和对比例1提供的结合有抗静电膜的光学塑料基材的雾度,每个样品取相间距2cm的三个点进行测量,共6次读数,取平均值。

[0201]

6、防雾测试:将样品放置在60℃的水浴锅上方,暴露在水蒸汽中30s,然后目测涂层的透明度,如果涂层保持清晰度,则合格。如果涂层起雾或者模糊,则为不合格。

[0202]

7、反射率&膜厚测试:使用filmetrics膜厚仪测试涂层的膜厚及反射率。每个样品取三个点进行测量,取平均值。

[0203]

对实施例1-6和对比例1提供的抗静电膜的性能检测结果如表1所示:

[0204]

表1.抗静电膜的性能检测结果

[0205][0206]

由表1可知,实施例1-6制备得到的抗静电膜均具有较好的透光率,其表面阻抗在10

7-10

10

,且在附着力测试中均为5b,百格无一格脱落,抗静电膜与光学塑料基材之间具有较好的附着力;其中通过实施例1提供的方法制备得到的抗静电膜其表面阻抗为107ω,抗静电能力较强,且透光率高达99.12%,且反射率低至0.12%,涂层同时具有优异的防尘、防雾、抗静电能力和高减反射效果。

[0207]

实施例2与与对比例1的不同之处仅在于烷氧基硅烷水解的条件不同,即实施例2的水解条件为酸性,而对比例1的水解条件为碱性,但是两者所制备得到的涂层性能具有较大的差异,对比例1提供的涂层表面阻抗相较于实施例2大了四个数量级,实施例2的抗静电能力显著优于对比例1,同样的,烷氧基硅烷的水解条件对于制备得到涂层的防雾能力也具有较大的影响,对比例1的涂层不具有防雾的能力。

[0208]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0209]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0210]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。