1.本发明涉及复合材料领域,具体涉及一种导电胶粘剂的制备方法。

背景技术:

2.近些年随着5g技术的快速发展,电子器件也随着飞速发展,各种电子器件产品逐步朝向高集成、小体积、便携以及多功能的方向发展。电子器件的连接、封装等问题也日益突出,传统材料的缺点也日益受到注视。聚合物胶粘剂以其成本低、工艺简单、固化温度低、抗蠕变性能强以及污染低等优点受到广泛关注,但目前传统的树脂胶粘剂绝大多数都只是起到一个粘接作用,功能作用单一,其功能已经不能满足电子设备对胶粘剂日益增长的需求。有机硅胶粘剂因其具有优异的热稳定性、耐候性、电绝缘性和耐化学试剂性等特点而被逐渐引起关注。5g等先进信息技术的发展,以移动互联网、云计算、大数据、人工智能、物联网等为代表的新一代信息技术,正与社会各方面深度融合,相关技术对经济社会发展的推动作用正日益显著。

3.目前,导电胶粘剂一般是由导电填料、聚合物基体和一些添加助剂复合而成。由于银、铜等金属具有很高的电导率,使得它们成为了常用的导电填料。但是金属填料在使用的过程中常常会因为一些负面作用导致其应用受到限制,例如在长期存放中易形成银粉沉降,分布不均匀导致电学性能受到影响,因此极其需要新的填料来制备导电胶。

4.总之,为了保证导电胶粘剂在使用过程中正常工作,迫切需要一种具有较高导电且具备一定粘结强度的高分子聚合物材料,如何提高高分子材料的导电性能这一问题亟待解决。

技术实现要素:

5.本发明的目的是提供一种导电胶粘剂的制备方法,以解决现有导电胶粘剂应用领域受到限制的问题。

6.为实现上述发明目的,本发明采用如下技术方案:

7.一种导电胶粘剂的制备方法,包括如下步骤:

8.(1)hbpe@poss@py的合成:配制由式i所示的笼型聚倍半硅氧烷(poss)、式ii所示的含芘单体、α-二亚胺钯催化剂和无水级有机溶剂组成的聚合体系,使之在无水无氧的乙烯气氛下进行聚合反应,反应结束后经分离纯化得到hbpe@poss@py聚合物;所述poss单体和含芘单体的结构式分别如式i和ii所示:

[0009][0010]

其中,r为异丁基;

[0011]

(2)将石墨粉、hbpe@poss@py聚合物与有机溶剂a进行混合,经密封后对所得混合物进行超声,获得石墨烯初始分散液b,进一步经低速离心及静置处理获得含有过量hbpe@poss@py聚合物的石墨烯分散液c;对所得石墨烯分散液c进行高速离心或真空抽滤去除所含的过量hbpe@poss@py聚合物,收集固体或滤膜再次通过超声使之分散到有机溶剂a后,获得稳定分散的石墨烯分散液;

[0012]

(3)将碳纳米管粉末、hbpe@poss@py聚合物与有机溶剂a进行混合,经密封后对所得混合物进行超声,获得碳纳米管初始分散液d,进一步经低速离心及静置处理获得含有过量hbpe@poss@py聚合物的碳纳米管分散液e;对所得碳纳米管分散液e进行高速离心或真空抽滤去除所含的过量hbpe@poss@py聚合物,收集固体或滤膜再次通过超声使之分散到有机溶剂a后,获得稳定分散的碳纳米管分散液;

[0013]

(4)将正硅酸乙酯和二月硅酸二丁基锡以2~4:1的质量比混合均匀,制备得到107胶固化剂;

[0014]

(5)将石墨烯分散液、碳纳米管分散液和107胶基胶混合并超声分散均匀,将混合液置于60~120℃烘箱中烘干溶剂;向烘干的混合物中加入步骤(4)中制备得到的107胶固化剂,置于冰水浴中搅拌10~30min,将混合后的复合材料倒在pet薄膜上,置于常温真空烘箱中10~20min除去气泡,然后转移到30~80℃的鼓风烘箱中6~12h固化,形成导电胶粘剂;

[0015]

所述石墨烯分散液和碳纳米管分散液按照石墨烯和碳纳米管的质量比为0.2~5:1混合;所述107胶基胶和107胶固化剂的质量比为5~20:1;以107胶基胶和107胶固化剂的总质量为100%计,石墨烯和多壁碳纳米管的总质量分数为3%~15%。

[0016]

本发明步骤(1)所述α-二亚胺钯催化剂优选下列之一:乙腈基α-二亚胺钯催化剂1、含甲酯基的六元环状α-二亚胺钯催化剂2,两者的结构式如下所示:

[0017]

[0018]

其中

[0019]

以上两种α-二亚胺钯催化剂可在实验室参照如下文献合成:

[0020]

[1]johnson l.k.,killian c.m.,brookhart m.j.am.chem.soc.,1995,117,6414;

[0021]

[2]johnson l.k.,mecking s.,brookhart m.j.am.chem.soc.,1996,118,267.[0028]。

[0022]

本发明步骤(1)中,所述乙烯可采用工业级乙烯或纯度99.95%以上的聚合级乙烯,优选聚合级乙烯。

[0023]

作为优选,步骤(1)中,所述的无水级有机溶剂选自下列之一:无水二氯甲烷、三氯甲烷或氯苯,优选无水二氯甲烷。

[0024]

作为优选,步骤(1)中,所述聚合体系中,所述笼型聚倍半硅氧烷(poss)和含芘单体的摩尔比为0.5~2:1,所述笼型聚倍半硅氧烷(poss)的初始浓度为0.1~1mol/l;所述α-二亚胺钯催化剂的初始浓度为5~15mg/ml。

[0025]

作为优选,步骤(1)中,聚合反应温度为室温(更优选25~35℃);聚合过程的乙烯压力优选1~1.5atm;聚合反应时间为12~48h。

[0026]

作为优选,步骤(1)中,聚合反应结束后所述的分离纯化按照如下步骤进行:(a)去除溶剂,将所得聚合产物溶解于甲苯中,并加入少量双氧水和盐酸,室温下充分搅拌使钯颗粒溶解,后加入甲醇使聚合产物沉淀析出,去除上清液得到聚合产物;重复该过程3~4次;(b)将所得聚合产物溶解于thf中,加入甲醇使聚合产物沉淀析出,去除上清液得到聚合产物,该过程重复3-4次;(c)所得产物在室温下抽真空,于40~80℃下真空干燥24~96h,获得最终聚合产物。

[0027]

本发明中,所述的石墨粉可采用如下来源之一:天然磷片状石墨或膨胀石墨,优选天然磷片状石墨。所述的碳纳米管为多壁碳纳米管。

[0028]

本发明步骤(2)和(3)所述的有机溶剂a可采用如下分析纯或化学纯溶剂之一:三氯甲烷、thf、丙酮、二氯甲烷,优选三氯甲烷。

[0029]

本发明步骤(2)中,石墨粉与有机溶剂a的投料比为2~200mg/ml,优选5-15mg/ml;hbpe@poss@py与石墨粉的投料质量比为0.1~2:1,优选0.1-1:1。

[0030]

本发明步骤(3)中,碳纳米管与有机溶剂a的投料比为0.25~2.5mg/ml,hbpe@poss@py与碳纳米管的投料质量比0.8~16:1。

[0031]

本发明步骤(2)和(3)中,所得混合物在超声功率为20~100w、恒温15~35℃的条件下持续超声12~72h,获得石墨烯初始分散液b或碳纳米管初始分散液d;所述石墨烯初始分散液b或碳纳米管初始分散液d在室温(优选15~35℃)、2000~8000rpm的条件下离心15~60min,静置10~20min后收集离心上层液,获得含过量hbpe@poss@py聚合物的石墨烯分散液c或碳纳米管分散液e。

[0032]

本发明步骤(2)和(3)中,可对获得的石墨烯分散液c或碳纳米管分散液e进行高速离心以去除所含的过量的hbpe@poss@py聚合物,所述的高速离心条件推荐在室温(优选15

~35℃)、30000~50000rpm的条件下进行,离心时间优选为25~60min。为了充分去除石墨烯分散液c或碳纳米管分散液e中所含的过量hbpe@poss@py,可以将高速离心所得的底部沉淀再次用有机溶剂a超声洗涤,然后再次高速离心;“超声洗涤-高速离心”步骤可以根据需要重复多次。

[0033]

本发明步骤(2)和(3)中,还可用微孔过滤膜对所述的石墨烯分散液c或碳纳米管分散液e进行真空抽滤以去除所含的过量的hbpe@poss@py,所得滤膜加入有机溶剂a重新进行超声分散(室温(优选15~35℃),0.5~24h,功率40~100w),该真空抽滤-超声的过程可根据需要重复多次,最后得到石墨烯分散液或碳纳米管分散液。优选的微孔过滤膜平均孔径为0.1~0.2μm,材质为聚四氟乙烯、聚偏氟乙烯或氧化铝中的一种。

[0034]

本发明步骤(5)中,所述石墨烯分散液和碳纳米管分散液优选按照石墨烯和碳纳米管的质量比为0.5~2:1混合,更优选按照1:1的质量比混合。

[0035]

本发明步骤(5)中,所述107胶基胶和107胶固化剂的质量比优选为5~15:1,更优选10:1。

[0036]

本发明步骤(5)中,以107胶基胶和107胶固化剂的总质量为100%计,石墨烯和多壁碳纳米管的总质量分数为3%~5%,此时能获得粘结性能更好的导电胶粘剂。

[0037]

本发明步骤(5)中,将石墨烯分散液、碳纳米管分散液和107胶基胶混合并超声分散均匀,将混合液置于60~80℃烘箱中烘干溶剂;向烘干的混合物中加入步骤(4)中制备得到的107胶固化剂,置于冰水浴中搅拌15~25min,将混合后的复合材料倒在pet上,置于常温真空烘箱中10~15min除去气泡,然后转移到60~80℃的鼓风烘箱中6~10h固化,形成导电胶粘剂。

[0038]

与现有技术相比,本发明的有益技术效果在于:

[0039]

(1)本发明提供的导电胶选用的导电填料为碳系填料,石墨烯和碳纳米管都具有很高的电导率,并且经hbpe@poss@py分散之后,能够通过溶液共混的方法均匀分散在聚合物基体中,由于附着有hbpe@poss@py,可以在填料与基体中形成良好的界面结合作用,更加容易在聚合物树脂中构成导电通路,从而在较低的填料含量下大幅度降低导电胶的表面电阻,提高导电胶的导电性能。

[0040]

(2)本发明提供的导电胶是以功能化的石墨烯和多壁碳纳米管作为填料,发挥二者的协同导电作用,更有利于电子的转移,本发明通过调整超支化聚乙烯的种类和填料的含量,从而实现对导电胶表面电阻的可控调节。

[0041]

(3)本发明采用了功能化的石墨烯和多壁碳纳米管作为混合导电填料,发挥二者的协同作用,能够在满足导电胶所必须的高电导率的同时,还可以提高导电胶的导热能力,改善导电胶的热老化问题。

[0042]

(4)本发明采用了功能化的石墨烯和多壁碳纳米管作为混合导电填料,在较低的填料含量下,能够提高导电胶的导电和导热性能的同时,还能提高导电胶的粘结性能。

[0043]

(5)本发明制备工艺简单且条件温和,在微电子行业的封装材料和印制电路板领域具有广泛的应用前景。

附图说明

[0044]

图1.hbpe@poss@py合成原理图;

[0045]

图2.hbpe@poss@py的1hnmr图;

[0046]

图3.hbpe@poss@py的ft-ir图;

[0047]

图4.hbpe@poss@py辅助剥离石墨烯示意图;

[0048]

图5.hbpe@poss@py辅助分散碳纳米管示意图;

[0049]

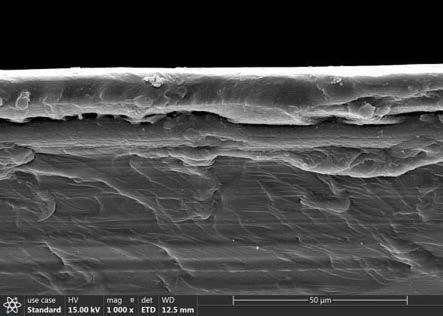

图6.石墨烯透射电镜图;

[0050]

图7.碳纳米管透射电镜图;

[0051]

图8.由实施例2和比较例1所得复合材料表面电阻对比图;

[0052]

图9.由实施例3和比较例2所得复合材料表面电阻对比图;

[0053]

图10.由实施例4和比较例3所得复合材料表面电阻对比图;

[0054]

图11.由实施例5和比较例4所得复合材料表面电阻对比图;

[0055]

图12.由实施例2-6和和比较例1所得复合材料表面电阻变化图;

[0056]

图13.由实施例7和比较例5所得复合材料的导热率对比图;

[0057]

图14.由实施例8-12和比较例6所得复合材料搭接剪切强度对比图。

具体实施方式

[0058]

下面结合具体实施例和附图对本发明做进一步详细的描述,但本发明的实施方式并不仅限于此。

[0059]

实施例1:hbpe@poss@py的合成

[0060]

1.样品制备

[0061]

本实施例中,超支化聚乙烯的选择种类有很多种,示例性地,超支化聚乙烯接poss接含芘单体可以为采用pd-diimine催化剂催化乙烯,以一步法“链行走”共聚机理获得,具体的制备工艺包括以下步骤:

[0062]

(1)在100ml干燥的双层schlenk瓶中放一个搅拌磁子,塞上橡胶塞,抽真空同时用电加热枪对反应瓶在400度左右烘3分钟,通乙烯并冷却3分钟,重复3次后保持通乙烯且压力设置为1.10个大气压(正压保护)。

[0063]

(2)称取7.44g(0.008mol)美国hybrid plastics的acryloisobutyl poss单体和1.15g(0.004mol)含芘单体倒入双层schlenk瓶中,塞上橡胶塞,抽真空3分钟,通乙烯3分钟,重复3次后保持通乙烯且压力设置为1.10个大气压(正压保护)。

[0064]

(2)抽取10ml无水二氯甲烷注入双层schlenk瓶中,保持水浴锅温度25℃,打开磁力搅拌器搅拌。

[0065]

(3)向准备好的干燥的棕色玻璃瓶中加入pd-diimine催化剂1(200mg),密封好棕色玻璃瓶,抽真空通氮气重复3次,之后再向其注入5ml无水二氯甲烷,配置成催化剂溶液。抽取注入双层schlenk瓶中,再分别取3ml和2ml无水二氯甲烷荡洗棕色玻璃瓶两次,抽取注入双层schlenk瓶中。

[0066]

(4)密封好反应瓶,乙烯压力设定为1atm,室温条件下在恒温磁力搅拌器下反应48h得到混合物。

[0067]

上述的混合物分离步骤如下所示:

[0068]

(1)将所得反应物倒入100ml烧杯中,用吹风机吹干。

[0069]

(2)将所得产物溶于甲苯溶液中,直至完全溶解。再加入各1ml双氧水和盐酸,搅拌

4h。加入甲醇使产物沉淀,去除上层清液再次获得聚合产物;重复该过程3~4次。将所得产物溶于四氢呋喃溶液中,直至完全溶解,加入甲醇使产物沉淀,去除上层清液再次获得聚合产物;重复该过程3~4次。

[0070]

(3)将所得产物在常温下抽真空,之后置于真空烘箱于60℃烘72h,去除多余的溶剂得到纯化产物hbpe@poss@py。

[0071]

2.表征与测试

[0072]

(1)1h核磁共振波谱测试

[0073]

hbpe@poss@py的1h核磁共振波谱(1h nmr)由500mhz anance iii型核磁共振仪(瑞士bruker公司)测得,溶剂为氘代氯仿,测试温度为室温。

[0074]

(2)傅里叶红外光谱分析

[0075]

测试仪器为美国nicolet公司生产的nicolet型傅立叶红外光谱议。测试范围在400~4000cm-1

,分辨率为4cm-1

,扫描次数32次,背景扫描为空气。采用溴化钾压片法制样,将浓度约为0.01mg〃ml-1

的聚合物分散液滴在溴化钾上,充分干燥后测试。

[0076]

3.测试结果分析

[0077]

实施例1中所合成的hbpe@poss@py常温下呈固态,颜色为浅褐色。图2给出了实施例1的1hnmr谱图,证实已经将多个poss基团、含芘基团接枝入hbpe中,比例达2.0mol%(即每100个乙烯结构单元中含2.0个poss基团)和1.8mol%(即每100个乙烯结构单元中含1.8个含芘基团)。图3给出了实施例1的红外分析图,在2925cm-1

和2854cm-1

处有明显的饱和碳氢单键的伸缩振动峰,对应两者超支化结构上甲基、亚甲基及次甲基基团的振动峰。同时hbpe@poss@py在1750cm-1

和1110cm-1

处分别对应碳氧双键的伸缩振动峰和硅氧单键的反对称伸缩振动峰,这两处振动峰是poss的特征峰,在3100cm-1

、1600cm-1

、840cm-1

处出现对应苯环的吸收振动特征峰,充分说明超支化聚合物接枝有poss单体和含芘单体。

[0078]

该实施例方法制备的纯化产物供后续实施例使用。

[0079]

实施例2、比较例1

[0080]

1.制备样品

[0081]

(1)实施例2:

[0082]

第一步:称取640mg美国sigma aldrich公司生产的纯度在99.5%的天然鳞片状石墨于100ml柱状玻璃瓶中。

[0083]

第二步:称取320mghbpe@poss@py于柱状玻璃瓶中,加入10ml氯仿润洗,然后再用5ml氯仿重复润洗2次。

[0084]

第三步:用移液枪取60ml氯仿倒入100ml柱状玻璃瓶中,用生料带和封口膜封口。

[0085]

第四步:将上述溶液密封后置于60w超声功率的数控超声波清洗器中超声48h(本发明实施例所涉及超声步骤功率均为60w),并且通冷却循环水保持温度25~35℃。

[0086]

第五步:取出溶液,用台式高速离心机离心,室温,转速是4000rpm,时间为30min。静置15min后收集上层液体通过孔径0.1μm的ptfe滤膜真空抽滤,收集滤膜,加入20ml氯仿在超声池中超声2h,反复三次。最终得到均匀分散于氯仿中的石墨烯溶液。

[0087]

第六步:称取80mg中科时代纳米生产的纯度大于95wt%的多臂碳纳米管和320mg hbpe@poss@py按第一至第三步的操作配置成悬浮液。在超声数控超声波清洗器中超声24h。

[0088]

第七步:将所得悬浮液用台式高速离心机离心,转速是4000rpm,时间为30min。静

置15min后收集上层液体通过孔径0.1μm的ptfe滤膜真空抽滤,收集滤膜,加入20ml氯仿溶液在超声池中超声2h,反复三次。最终得到均匀分散于氯仿中的多壁碳纳米管溶液。

[0089]

第八步:将正硅酸乙酯和二月硅酸二丁基锡按照3:1的质量比在烧杯中通过磁力搅拌的方式混合均匀,制备得到107胶固化剂。

[0090]

第九步:称取0.91g由吉鹏硅氟材料有限公司生产的107胶基胶于小玻璃瓶中,加入石墨烯质量为15mg的石墨烯分散液(石墨烯在氯仿中的浓度可通过差重法获得,具体做法为:量取定量体积的石墨烯分散液,于60℃烘箱中烘干,得到此时石墨烯和聚合物的总质量,通过热重法得到附着在石墨烯上的聚合物的含量,从而得到石墨烯的浓度)和多壁碳纳米管质量为15mg的多壁碳纳米管分散液(多壁碳纳米管在氯仿中的浓度可通过差重法获得,具体做法为:量取定量体积的多壁碳纳米管分散液,于60℃烘箱中烘干,得到此时多壁碳纳米管和聚合物的总质量,通过热重法得到附着在多壁碳纳米管上的聚合物的含量,从而得到多壁碳纳米管的浓度)超声2h分散均匀后置于80℃烘箱中烘干溶剂。

[0091]

第十步:将烘干溶剂后的混合物加入0.09g 107胶固化剂在冰水浴中搅拌20分钟,将混合后的复合材料均匀刮涂在25μm厚的pet薄膜上,置于常温真空烘箱中15min除去气泡,然后转移到60℃的鼓风烘箱中8h固化,形成一张石墨烯/碳纳米管的总填料质量分数为3wt%(该质量分数以107胶基胶和107胶固化剂的总质量为100%计,下同),厚度为200μm的107胶导电复合膜。

[0092]

(2)比较例1:

[0093]

第一步:将正硅酸乙酯和二月硅酸二丁基锡按照3:1的质量比在烧杯中通过磁力搅拌的方式混合均匀,制备得到107胶固化剂;

[0094]

第二步:称取0.91g由吉鹏硅氟材料有限公司生产的107胶基胶于小玻璃瓶中,加入0.09g 107胶固化剂在冰水浴中搅拌20分钟。

[0095]

第三步:将混合后的复合材料均匀刮涂在25μm厚的pet薄膜上,置于常温真空烘箱中15min除去气泡,然后转移到60℃的鼓风烘箱中8h固化,形成一张纯的107胶膜。

[0096]

2、表征与测试

[0097]

(1)透射电镜tem分析

[0098]

测试仪器为美国fei公司生产的jem-100cx型高分辨透射电子显微镜。

[0099]

制样:取15ml离心后的上层清液,取适量悬液滴于铜网表面,待溶剂挥发干以后进行测试。

[0100]

(2)高阻测量仪测试

[0101]

测试仪器为上海忠赫仪器有限公司生产的表面电阻测试仪。

[0102]

在室温下,取两根金属电极放置在胶层的表面,选取不同的点进行测试,测定3次,取其平均值。

[0103]

3.测试结果分析

[0104]

利用本发明所述思路,以所得hbpe@poss@py为稳定剂,从图6和图7的tem图中可以直接观察到制备得到了分布均匀的石墨烯和分散较好的碳管。由图8中表面电阻测试的对比结果可以看出,当石墨烯和多壁碳纳米管添加到107胶中后,胶粘剂的导电能力得到了一定的提升。

[0105]

实施例3、比较例2

[0106]

1、样品的制备

[0107]

(1)实施例3:

[0108]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例2相同,在此不再赘述。不同之处在于:石墨烯和碳管的总质量分数为8%,其中石墨烯:碳管的质量比为1:1。

[0109]

(2)比较例2:

[0110]

第一至第五步同实施例2。

[0111]

第六步:将正硅酸乙酯和二月硅酸二丁基锡按照3:1的质量比在烧杯中通过磁力搅拌的方式混合均匀,制备得到107胶固化剂。

[0112]

第七步:称取0.91g由吉鹏硅氟材料有限公司生产的107胶基胶于小玻璃瓶中,加入石墨烯质量为80mg的石墨烯分散液超声2h分散均匀后置于80℃烘箱中烘干溶剂。

[0113]

第八步:将烘干溶剂后的混合物加入0.09g 107胶固化剂在冰水浴中搅拌20分钟,将混合后的复合材料均匀刮涂在25μm厚的pet薄膜上,置于常温真空烘箱中15min除去气泡,然后转移到60℃的鼓风烘箱中8h固化,形成一张石墨烯的填料质量分数为8wt%的107胶导电复合膜。

[0114]

2、表征与测试

[0115]

高阻测量仪测试

[0116]

测试仪器为上海忠赫仪器有限公司生产的表面电阻测试仪。

[0117]

在室温下,取两根金属电极放置在胶层的表面,选取不同的点进行测试,测定3次,取其平均值

[0118]

3、测试结果的比较与分析

[0119]

图9中实施例3和比较例2的表面电阻分析结果表明:在相同的添加比例下,同时添加石墨烯和碳纳米管得到的复合材料导电性能比只添加石墨烯的导电性能较为优异。

[0120]

实施例4、比较例3

[0121]

1、样品的制备

[0122]

(1)实施例4:

[0123]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例2相同,在此不再赘述。不同之处在于:石墨烯和碳管的总质量分数为10%,其中石墨烯:碳管的质量比为1:1。

[0124]

(2)比较例3:

[0125]

第一步:将正硅酸乙酯和二月硅酸二丁基锡按照3:1的质量比在烧杯中通过磁力搅拌的方式混合均匀,制备得到107胶固化剂。

[0126]

第二步:称取0.91g由吉鹏硅氟材料有限公司生产的107胶基胶于小玻璃瓶中,加入100mg郑州海赛化工产品有限公司提供的石墨粉和5ml氯仿超声2h分散均匀后置于80℃烘箱中烘干溶剂。

[0127]

第三步:将烘干溶剂后的混合物加入0.09g 107胶固化剂在冰水浴中搅拌20分钟,将混合后的复合材料均匀刮涂在25μm厚的pet薄膜上,置于常温真空烘箱中15min除去气泡,然后转移到60℃的鼓风烘箱中8h固化,形成一张石墨粉填料质量分数为10wt%的107胶导电复合膜。

[0128]

2、表征与测试

[0129]

高阻测量仪测试

[0130]

测试仪器为上海忠赫仪器有限公司生产的表面电阻测试仪。

[0131]

在室温下,取两根金属电极放置在胶层的表面,选取不同的点进行测试,测定3次,取其平均值

[0132]

3、测试结果的比较与分析

[0133]

图10中实施例4和比较例3的表面电阻分析结果表明:在相同的添加比例下,同时添加石墨烯和碳纳米管得到的复合材料导电性能比只添加石墨粉的导电性能较为优异。

[0134]

实施例5、实施例6、比较例4

[0135]

1、样品的制备

[0136]

(1)实施例5:

[0137]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例2相同,在此不再赘述。不同之处在于:石墨烯和碳管的总质量分数为15%,其中石墨烯:碳管的质量比为1:1。

[0138]

(2)实施例6:

[0139]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例2相同,在此不再赘述。不同之处在于:石墨烯和碳管的总质量分数为5%,其中石墨烯:碳管的质量比为1:1。

[0140]

(3)比较例4:

[0141]

第一步:将正硅酸乙酯和二月硅酸二丁基锡按照3:1的质量比在烧杯中通过磁力搅拌的方式混合均匀,制备得到107胶固化剂。

[0142]

第二步:称取0.91g由吉鹏硅氟材料有限公司生产的107胶基胶于小玻璃瓶中,加入150mg中科时代纳米生产的纯度大于95wt%的多臂碳纳米管和5ml氯仿超声2h分散均匀后置于80℃烘箱中烘干溶剂。

[0143]

第三步:将烘干溶剂后的混合物加入0.09g 107胶固化剂在冰水浴中搅拌20分钟,将混合后的复合材料均匀刮涂在25μm厚的pet薄膜上,置于常温真空烘箱中15min除去气泡,然后转移到60℃的鼓风烘箱中8h固化,形成一张碳管填料质量分数为15wt%的107胶导电复合膜。

[0144]

2、表征与测试

[0145]

高阻测量仪测试

[0146]

测试仪器为上海忠赫仪器有限公司生产的表面电阻测试仪。

[0147]

在室温下,取两根金属电极放置在胶层的表面,选取不同的点进行测试,测定3次,取其平均值

[0148]

3、测试结果的比较与分析

[0149]

图11中实施例5和比较例4的表面电阻分析结果表明:在相同的添加比例下,同时添加石墨烯和碳纳米管得到的复合材料导电性能比只添加未超声分散的多臂碳纳米管的导电性能较为优异。图12中的实施例2-6和比较例1的表面电阻变化趋势来看,随着导电填料的增加,复合材料表面电阻快速下降,但当达到导电阈值之后导电性能下降幅度逐渐降低。

[0150]

实施例7,比较例5

[0151]

1、样品的制备

[0152]

(1)实施例7:

[0153]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例2相同,在此不再赘

述。不同之处在于第十步中将混合后的复合材料倒入到定制的直径为12.7mm深度为1mm的圆形ptfe模具中,最后得到107胶复合圆片。

[0154]

(2)比较例5:

[0155]

第一步:将正硅酸乙酯和二月硅酸二丁基锡按照3:1的质量比在烧杯中通过磁力搅拌的方式混合均匀,制备得到107胶固化剂。

[0156]

第二步:称取0.91g由吉鹏硅氟材料有限公司生产的107胶基胶于小玻璃瓶中,加入0.09g107胶固化剂在冰水浴中搅拌20分钟。

[0157]

第三步:将混合后的复合材料倒入到定制的直径为12.7mm深度为1mm的圆形ptfe模具中,置于常温真空烘箱中15min除去气泡,然后转移到60℃的鼓风烘箱中8h固化,得到107胶复合圆片。

[0158]

2、表征与测试

[0159]

(1)热扩散系数测试

[0160]

测试仪器为德国耐驰生产的lfa 467型激光导热仪。垂直方向热扩散系数测定要求样品直径为12.7mm,厚度1~2mm,测试前在样品的表面喷涂一层均匀的石墨。测试选取三个数据点,取其平均值作为最后结果。

[0161]

(2)差示扫描量热分析

[0162]

测试仪器为美国ta公司生产的q20型差示扫描量热仪。采用蓝宝石三线法测试比热容,测试温度范围从0℃到60℃,升温速率10℃/min,测试氛围为氮气。

[0163]

3、测试结果的比较与分析

[0164]

通过公式λ(t)=α(t)

·

cp(t)

·

ρ(t)可由样品的热扩散系数、比热容和密度计算得到样品的热导率,热导率数值的大小反应了样品的导热能力的强弱。其中,λ:样品的热导率,w/(m

·

k);α:样品的热扩散系数,m2/s;cp:样品的比热容,j/(kg

·

k);ρ:样品的密度,kg/m3。将计算得到的热导率进行比较,从图13中可以明显的观察到实施例7的垂直导热率相比于比较例5有明显的提升,说明添加石墨烯和碳纳米管后能有效改善107胶胶粘剂的导热能力。

[0165]

实施例8-12、比较例6

[0166]

1、样品的制备

[0167]

(1)实施例8:

[0168]

提供一种制备导电胶粘剂的制备方法,其制备方法前九步与实施例2相同,第十步为将烘干溶剂后的混合物加入0.09g 107胶固化剂在冰水浴中搅拌20分钟,取少量混合后的复合材料涂布在载玻片(神燕牌,规格25.6

×

76mm厚度1-1.2mm)上,涂布长度为30mm,盖上另一片载玻片后置于常温鼓风烘箱中经过8h固化,得到搭接剪切强度测试的样品。

[0169]

(2)实施例9:

[0170]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例8相同,在此不再赘述。不同之处在于石墨烯和碳管的总质量分数为5%,其中石墨烯:碳管的质量比为1:1。

[0171]

(3)实施例10:

[0172]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例8相同,在此不再赘述。不同之处在于石墨烯和碳管的总质量分数为8%,其中石墨烯:碳管的质量比为1:1。

[0173]

(4)实施例11:

[0174]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例8相同,在此不再赘述。不同之处在于石墨烯和碳管的总质量分数为10%,其中石墨烯:碳管的质量比为1:1。

[0175]

(5)实施例12:

[0176]

提供一种制备导电胶粘剂的制备方法,其制备方法与实施例8相同,在此不再赘述。不同之处在于石墨烯和碳管的总质量分数为15%,其中石墨烯:碳管的质量比为1:1。

[0177]

(6)比较例6:

[0178]

第一步:将正硅酸乙酯和二月硅酸二丁基锡按照3:1的质量比在烧杯中通过磁力搅拌的方式混合均匀,制备得到107胶固化剂;

[0179]

第二步:称取0.91g由吉鹏硅氟材料有限公司生产的107胶基胶于小玻璃瓶中,加入0.09g 107胶固化剂在冰水浴中搅拌20分钟。

[0180]

第三步:取少量混合后的复合材料涂布在载玻片(神燕牌,规格25.6

×

76mm厚度1-1.2mm)上,涂布长度为30mm,盖上另一片载玻片后置于常温鼓风烘箱中经过8h固化,得到搭接剪切强度测试的样品。

[0181]

2、表征与测试

[0182]

剪切强度测试

[0183]

测试仪器为型号instron5966的高低温双立柱试验机

[0184]

在室温下,使用型号为2710-004的薄膜夹具将两片粘结的玻璃片夹紧后进行拉伸测试,拉伸速度为5mm/min,测定3次,取平均值。

[0185]

3、测试结果的比较与分析

[0186]

图14中实施例8-12和比较例6的测试结果表明:在3%、5%添加比例下,添加石墨烯和碳纳米管得到的复合材料的搭接剪切强度相比于纯的107胶表现更为优异,表明107胶的粘结能力得到了一定的改善,当继续增大填充比例时有所下降,但仍维持着较高的粘结强度,且在8%-15%的填充比例下粘结强度基本保持稳定。

[0187]

上述结果表明:利用本发明思路可成功获得表面含hbpe@poss@py聚合物非共价修饰的分散均匀的石墨烯和碳纳米管分散液,并且在提升107胶的导电能力的同时,还在一定程度上提升了其导热能力且维持着较高的粘结强度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。