1.本发明涉及塑料包装袋复合生产技术领域,具体为一种用于塑料包装袋的生产高速复合方法。

背景技术:

2.塑料包装袋是一种以塑料为原材料,用于生产生活中各种用品的包装袋,广泛用于日常生活和工业生产中,但是这一时的方便却带来长久的危害,常用的塑料包装袋多为聚乙烯薄膜制成,该薄膜无毒,故可用于盛装食品,还有一种薄膜为聚氯乙烯制成,聚氯乙烯本身也无毒性,但根据薄膜的用途所加入的添加剂往往是对人体有害的物质,具有一定的毒性,所以这类薄膜及由该薄膜做的塑料袋均不宜用来盛装食品,随着社会的发展,复合型塑料包装袋应运而生,而复合型塑料包装袋在生产过程中,相应的需要对多种薄膜进行复合;但是目前市场上的塑料包装袋在进行复合工作中,在涂胶工作中,不能对上胶量和各区域固定胶分布量进行控制,造成薄膜表面胶层的完整性和均衡性极低,极易出现固定胶局部堆积和局部空缺现象,严重影响了薄膜复合质量,在复合工作中,不能以合理的方式进行薄膜压合,极易造成薄膜破损或压合不牢固,进一步降低了薄膜复合质量,在收卷工作中,不能跟据实际需要对不同尺寸的收卷筒进行固定,且固定不可靠,极大的增加了装置局限性,同时也使复合工作效率和质量下降。

技术实现要素:

3.本发明提供一种用于塑料包装袋的生产高速复合方法,可以有效解决上述背景技术中提出目前市场上的塑料包装袋在进行复合工作中,在涂胶工作中,不能对上胶量和各区域固定胶分布量进行控制,造成薄膜表面胶层的完整性和均衡性极低,极易出现固定胶局部堆积和局部空缺现象,严重影响了薄膜复合质量,在复合工作中,不能以合理的方式进行薄膜压合,极易造成薄膜破损或压合不牢固,进一步降低了薄膜复合质量,在收卷工作中,不能跟据实际需要对不同尺寸的收卷筒进行固定,且固定不可靠,极大的增加了装置局限性,同时也使复合工作效率和质量下降的问题。

4.为实现上述目的,本发明提供如下技术方案:一种用于塑料包装袋的生产高速复合方法,包括如下步骤:s1、首先将底板平稳放置在地面,接着根据实际组成塑料包装袋的塑料薄膜尺寸,选择恰当的收卷筒,接着挤压卡板,使联动架重新与卡板上的卡口贴合,接着推动卡头,使卡头嵌入限位头内部空腔,随后转动转盘,使挤压支板抵压在收卷筒内壁上;s2、而在将收卷筒稳固安装在挤压支板外侧后,接着将组成塑料包装袋的,一种相对较厚的塑料薄膜,从外部放卷机构引出,使其穿过主安装板上安装的转动座和压座间间隙,使其依次从清理辊、静电辊和抚平辊间穿过,接着使其越过空心定位杆顶部,从上胶辊和压辊间的间隙穿过,接着使其越过气囊垫,从限位导向辊顶部穿过;

s3、在其穿过空心定位杆顶部后,转动半螺丝杆,当空心定位杆外曲面与该薄膜抵接时,停止转动半螺丝杆,接着通过充气嘴经空心定位杆内部空腔给气囊垫充气,当涂胶垫与上胶辊和该薄膜同时接触时,停止充气;s4、在将收卷筒稳固安装在挤压支板外侧后,将组成塑料包装袋的,一种相对较薄的塑料薄膜,从外部放卷机构引出,使其穿过副安装板上安装的转动座和压座间间隙,使其依次从清理辊、静电辊和抚平辊间穿过,接着使其从集尘盘底部穿过,随后从对应的限位导向辊底部穿过;s5、在两种薄膜分别从对应的限位导向辊顶部和底部穿过时,限位导向辊会分别对两种薄膜进行限位导向,并进行压合前的进一步抚平工作和张力调节工作,接着使两种薄膜分别从两个导辊间穿过,使压合辊以一个恰当的力度,将两种薄膜逐渐压合;s6、而在上述过程中,启动鼓风机,鼓风机会实时输送气流,气流流经加热盒时会被加热成热气流,热气流会接着进入干燥座,干燥座会对热气流进行二次分布,进而热气流在二次均分后,会经若干压合辊间的间隙吹拂到薄膜表面;s7、接着推动卡板,使卡板推动伸缩导柱伸缩端,顺着伸缩导柱位移,使联动架脱离卡板上的卡口,接着将收卷筒从挤压支板外侧取下。

5.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便;1、设置有上胶组件,通过吊耳、调节弯板和加压弹簧相配合,可给予刮棍和匀胶辊弹性拉力,有效提高了刮棍和匀胶辊与上胶辊的贴合度,通过匀胶辊,可在上胶工作前,抹匀上胶辊表面的固定胶,并对该部分固定胶进行再分布,有效提高上胶辊上胶工作的均匀性,避免固定胶在薄膜表面出现局部堆积以及局部空缺,有效提高了复合工作的可靠性,通过刮棍可在第二涂胶周期前,清理上胶辊表面在第一周期粘附的残余固定胶,有效提高上胶稳定性以及上胶质量;通过螺纹座、调节块和半螺丝杆相配合,可对空心定位杆位置进行调整,通过空心定位杆可在涂胶工作前对薄膜待涂胶点位置进行定位,并给予气囊垫提供支撑力,通过连接支架、滑杆和缓冲弹簧相配合,可根据薄膜待涂胶点位置对压辊位置进行微调,有效提高了压辊对薄膜的压紧力,有效提高控制薄膜待涂胶点与上胶辊间的压紧力,极大的提高了薄膜表面涂胶后的胶层厚度均匀性,通过空心定位杆和气囊垫相配合,可利用涂胶后的上胶辊表面上多余的固定胶,进行二次补胶工作,对涂胶面的涂胶量进行查缺补漏,并对胶层进行二次均分抚平,进一步极大的提高了胶层的均匀性,也进一步提升了后续薄膜的复合质量和收卷效率;通过支架和主安装板相配合,提供支撑力,通过滑块、导杆和挤压弹簧相配合,可给予压辊弹性压力,使薄膜与上胶辊以恰当力度接触,有效提高上胶效率和质量,通过上胶辊、加热丝和出胶盒相配合,实现实时的固定胶蘸取工作和涂抹工作,并有效提高固定胶的流动性和均匀性,提高胶水涂抹质量,通过输胶管、控制盒、等位筒、活塞组、触碰开关、储胶桶和加压泵相配合,可充分利用连通管原理,实时补充出胶盒内部固定胶,有效提高上胶工作的稳定性、持续性和均衡性,有效避免因出胶盒内部储胶量变动,而造成前后涂胶量不匀,出现涂胶空缺现象。

6.2、设置有辅助组件,通过副安装板提供支撑力,通过转动座、压座、限位杆和施压弹簧相配合,可给予清理辊、静电辊和抚平辊弹性挤压力,通过清理辊可在上胶工作前,去

除薄膜表面灰尘,有效避免灰尘混杂进入固定胶内部,造成涂胶质量低下,甚至胶层出现气泡现象,从而有效提高涂胶工作的均衡稳定性,通过静电辊可去除薄膜携带的静电,避免因静电造成部分灰尘牢固粘附,有效提高了除尘质量和效率,通过抚平辊可在涂胶工作前,对薄膜进行抚平,避免在除尘和去静电工作中,薄膜褶皱,造成涂胶工作中,在褶皱区域出现固定胶堆积和固定胶空缺,有效提高了上胶工作和复合工作的稳定性,进而有效提高了塑料薄膜复合质量;通过转动座,还可对清理辊、静电辊和抚平辊角度进行调整,使清理辊、静电辊和抚平辊角度与外部放卷机构自适应,有效提高了装置的适应能力,通过安装块、限位导向辊、压紧弹簧和压块相配合,可对薄膜进行限位导向,并对其张紧力进行缓冲调节,有效提高其张紧力的稳定性,进一步保证了涂胶工作的稳定性,通过接料座、滤网、集尘箱、风机和集尘盘相配合,可对除尘工作中的灰尘进行收集,避免灰尘二次逸散,与固定胶混合,有效降低了外部不利条件对涂胶工作的干扰,通过接料座、导流板和回收盒相配合可对涂胶工作中的残胶进行回收,一方面避免残胶落到薄膜表面,从而提升了上胶质量,另一方面便于后期对残胶回收利用,避免残胶直接丢弃,造成环境污染和资源浪费。

7.3、设置有复合机构,通过支撑板、支撑调节座和施压调节座提供支撑力,通过调节柱、套环、连接块和限位弹簧相配合,可对支撑调节座和施压调节座角度进行微调,并给予支撑调节座和施压调节座弹性支撑力,进而实现对压合辊的角度进行调整,使压合辊间的间隙沿薄膜输送方向逐渐缩小,实现对薄膜的递增性压合,有效提高了薄膜复合工作的稳定性和效率性,避免传统的一次性压合,出现薄膜压合不牢固,以及因一次性压合力过大,导致薄膜黏附在压合机构表面,出现局部破损现象,从而极大的提高了薄膜复合质量;通过调节柱、套环、连接块和限位弹簧相配合同时可利用限位弹簧弹力给予压合辊辅助性弹性支撑力和挤压力,并有效起到缓冲作用,使压合辊以一个更恰当的力度进行压合工作,有效提高了压合质量,通过干燥座、加热盒和鼓风机相配合,可在压合工作过程中,实时促进固定胶固化,有效提高了固定胶固化工作的时效性,进一步提高了复合质量,通过导辊可有效提高与涂胶机构的衔接稳定性,有效加强了装置的工作严密性。

8.4、设置有收卷机构,通过联动架、连接筒、安装环和伸缩杆相配合可对挤压支板的移动路径进行限位导向,通过通过转杆、调节环、支杆、连接环、连接耳方柱、限位头和卡头相配合,可驱动挤压支板位移,调节挤压支板与转杆间的距离,进而可使挤压支板适用不同尺寸的收卷筒,使工作人员可根据实际薄膜尺寸选择收卷筒,有效提高了收卷工作的便捷性和稳定性,并扩大了装置的适应范围;通过张紧弹簧和拉簧相配合,可给予挤压支板稳定的弹性支撑,进而使挤压支板给予收卷筒提供稳定弹性支撑力和夹紧力,有效避免收卷筒在收卷工作中出现位移或因压力过大而形变,极大地提高了收卷工作的持续性、稳定性以及可靠性,通过收卷电机提供稳定驱动力,通过卡座提高联动架的拆卸安装便捷性,通过固定板和安装支板提供支撑力,通过伸缩导柱和复位弹簧相配合,可给予卡板弹性支撑,并对卡板位置进行调节和复位,通过卡板有效提高了收卷筒的拆卸安装的便捷性,有效提高了工作效率。

9.综上所述,通过涂胶机构,一方面在涂胶工作前可对上胶辊表面蘸取的固定胶进行均匀分布,并对上胶量进行控制,并对薄膜和上胶辊的接触力进行微控,有效提高了上胶的均匀性,在涂胶工作后,可利用过剩的固定胶对胶层进行查缺补漏,并对薄膜表面胶层进

行二次均分,有效提高了胶层的完整性和均衡性,另一方面是可在上胶工作前对薄膜进行除尘工作,在上胶工作中实时实现补胶工作,上胶工作后实时对上胶辊表面残余固定胶进行清理收集,进一步极大地提高了涂胶工作的持续稳定性以及涂胶质量,通过复合机构可对薄膜进行渐进性压合,并及时快速的对固定胶进行干燥固化,有效提高了薄膜复合的稳定性和质量,通过收卷机构,可给予不同尺寸的收卷筒弹性支撑和固定,有效扩大了装置适应范围,也极大地提高了收卷工作的稳定性和可靠性,进而使复合工作整体效率得到极大提升。

附图说明

10.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

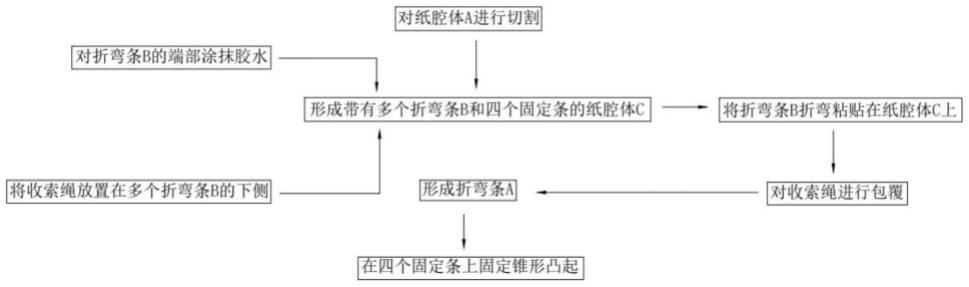

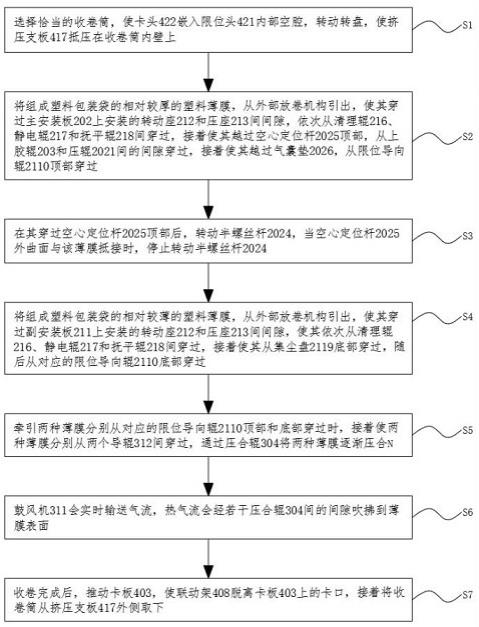

11.在附图中:图1是本发明包装袋复合方法的步骤流程图;图2是本发明的结构示意图;图3是本发明的涂胶机构结构示意图;图4是本发明的上胶组件结构示意图;图5是本发明的匀胶辊结构示意图;图6是本发明的空心定位杆结构示意图;图7是本发明的回收盒结构示意图;图8是本发明的辅助组件结构示意图;图9是本发明的复合机构结构示意图;图10是本发明的限位弹簧结构示意图;图11是本发明的压合辊结构示意图;图12是本发明的卡板结构示意图;图13是本发明的收卷机构结构示意图;图中标号:1、底板;2、涂胶机构;20、上胶组件;201、支架;202、主安装板;203、上胶辊;204、加热丝;205、出胶盒;206、输胶管;207、控制盒;208、等位筒;209、活塞组;2010、触碰开关;2011、储胶桶;2012、加压泵;2013、吊耳;2014、调节弯板;2015、刮棍;2016、匀胶辊;2017、支撑滑座;2018、滑块;2019、导杆;2020、挤压弹簧;2021、压辊;2022、螺纹座;2023、调节块;2024、半螺丝杆;2025、空心定位杆;2026、气囊垫;2027、连接支架;2028、滑杆;2029、缓冲弹簧;21、辅助组件;211、副安装板;212、转动座;213、压座;214、限位杆;215、施压弹簧;216、清理辊;217、静电辊;218、抚平辊;219、安装块;2110、限位导向辊;2111、压紧弹簧;2112、压块;2113、接料座;2114、滤网;2115、导流板;2116、回收盒;2117、集尘箱;2118、风机;2119、集尘盘;3、复合机构;301、支撑板;302、支撑调节座;303、施压调节座;304、压合辊;305、调节柱;306、套环;307、连接块;308、限位弹簧;309、干燥座;310、加热盒;311、鼓风机;312、导辊;4、收卷机构;401、固定板;402、安装支板;403、卡板;404、伸缩导柱;405、复位弹

簧;406、收卷电机;407、卡座;408、联动架;409、连接筒;410、安装环;411、伸缩杆;412、张紧弹簧;413、转杆;414、调节环;415、支杆;416、连接环;417、挤压支板;418、连接耳;419、拉簧;420、方柱;421、限位头;422、卡头。

具体实施方式

12.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

13.实施例:如图1所示,本发明提供一种技术方案,一种用于塑料包装袋的生产高速复合方法,包括如下步骤:s1、首先将底板1平稳放置在地面,接着根据实际组成塑料包装袋的塑料薄膜尺寸,选择恰当的收卷筒,接着挤压卡板403,使联动架408重新与卡板403上的卡口贴合,接着推动卡头422,使卡头422嵌入限位头421内部空腔,随后转动转盘,使挤压支板417抵压在收卷筒内壁上;s2、而在将收卷筒稳固安装在挤压支板417外侧后,接着将组成塑料包装袋的,一种相对较厚的塑料薄膜,从外部放卷机构引出,使其穿过主安装板202上安装的转动座212和压座213间间隙,使其依次从清理辊216、静电辊217和抚平辊218间穿过,接着使其越过空心定位杆2025顶部,从上胶辊203和压辊2021间的间隙穿过,接着使其越过气囊垫2026,从限位导向辊2110顶部穿过;s3、在其穿过空心定位杆2025顶部后,转动半螺丝杆2024,当空心定位杆2025外曲面与该薄膜抵接时,停止转动半螺丝杆2024,接着通过充气嘴经空心定位杆2025内部空腔给气囊垫2026充气,当涂胶垫与上胶辊203和该薄膜同时接触时,停止充气;s4、在将收卷筒稳固安装在挤压支板417外侧后,将组成塑料包装袋的,一种相对较薄的塑料薄膜,从外部放卷机构引出,使其穿过副安装板211上安装的转动座212和压座213间间隙,使其依次从清理辊216、静电辊217和抚平辊218间穿过,接着使其从集尘盘2119底部穿过,随后从对应的限位导向辊2110底部穿过;s5、在两种薄膜分别从对应的限位导向辊2110顶部和底部穿过时,限位导向辊2110会分别对两种薄膜进行限位导向,并进行压合前的进一步抚平工作和张力调节工作,接着使两种薄膜分别从两个导辊312间穿过,使压合辊304以一个恰当的力度,将两种薄膜逐渐压合;s6、而在上述过程中,启动鼓风机311,鼓风机311会实时输送气流,气流流经加热盒310时会被加热成热气流,热气流会接着进入干燥座309,干燥座309会对热气流进行二次分布,进而热气流在二次均分后,会经若干压合辊304间的间隙吹拂到薄膜表面;s7、接着推动卡板403,使卡板403推动伸缩导柱404伸缩端,顺着伸缩导柱404位移,使联动架408脱离卡板403上的卡口,接着将收卷筒从挤压支板417外侧取下。

14.如图2-13所示,底板1顶端中部安装有复合机构3,通过复合机构3将组成塑料包装袋的若干塑料薄膜挤压复合,并使固定胶快速干燥固化;底板1顶端位于复合机构3一侧位置处安装有涂胶机构2,涂胶机构2包括上胶组件20和辅助组件21;底板1顶端位于复合机构3一侧位置处安装有辅助组件21,通过辅助组件21在涂胶

前,对组成塑料包装袋的若干塑料薄膜进行去尘工作、除静电工作和抚平工作,在涂胶前涂胶后进行导向工作和固定胶限量工作;辅助组件21顶部中端安装有上胶组件20,通过上胶组件20进行涂胶工作,并在涂胶工作中,对各个位置的涂胶量进行均分,在初次涂胶后实现二次上胶工作,并实时对接触面进行限位导向,以及实时进行自动补胶;底板1顶端位于复合机构3另一侧位置处安装有收卷机构4,通过收卷机构4对复合后的薄膜进行收卷,并在收卷工作中,实现对外部多种尺寸的收卷筒,进行便捷式固定,以及安装和拆卸工作。

15.上胶组件20包括支架201、主安装板202、上胶辊203、加热丝204、出胶盒205、输胶管206、控制盒207、等位筒208、活塞组209、触碰开关2010、储胶桶2011、加压泵2012、吊耳2013、调节弯板2014、刮棍2015、匀胶辊2016、支撑滑座2017、滑块2018、导杆2019、挤压弹簧2020、压辊2021、螺纹座2022、调节块2023、半螺丝杆2024、空心定位杆2025、气囊垫2026、连接支架2027、滑杆2028和缓冲弹簧2029;底板1顶端一侧对称安装有支架201,支架201侧端面顶部安装有主安装板202,主安装板202侧端面中部转动安装有上胶辊203,上胶辊203内部安装有加热丝204,主安装板202侧端面位于上胶辊203底部位置处安装有出胶盒205,出胶盒205侧端面中部安装有输胶管206,输胶管206端部安装有控制盒207,控制盒207顶端中部安装有等位筒208,等位筒208内部滑动安装有活塞组209,等位筒208顶端安装有触碰开关2010,底板1一侧安装有储胶桶2011,储胶桶2011顶端中部安装有加压泵2012,控制盒207侧端面中部通过管道与储胶桶2011底端中部的出胶阀连接,触碰开关2010为加压泵2012控制开关,加压泵2012进气端安装有过滤盒,加压泵2012出气端与储胶桶2011连接,加压泵2012输入端与触碰开关2010输出端电性连接,触碰开关2010输入端与外部电源输出端电性连接,以便实时进行补胶,提高上胶工作的持续稳定性;出胶盒205外曲面两侧对称安装有吊耳2013,吊耳2013侧端面边部转动安装有调节弯板2014,一个调节弯板2014侧端面边部安装有刮棍2015,加热丝204呈螺旋状,出胶盒205顶端中部对应上胶辊203位置处开设有出胶槽,出胶盒205和刮棍2015外曲面均等距均匀开设有若干导胶槽,刮棍2015横截面呈水滴状,以便进行上胶工作和残胶收集工作,另一个调节弯板2014侧端面边部转动安装有匀胶辊2016;主安装板202外侧端面中部安装有支撑滑座2017,支撑滑座2017侧端面顶部中端嵌入滑动安装有滑块2018,滑块2018顶端中部安装有导杆2019,滑块2018通过导杆2019与支撑滑座2017滑动连接,导杆2019外侧套接有挤压弹簧2020,滑块2018侧端面中部转动安装有压辊2021;支撑滑座2017侧端面位于压辊2021两侧位置处均安装有螺纹座2022,螺纹座2022内部滑动安装有调节块2023,调节块2023顶端边部通过螺纹安装有半螺丝杆2024,调节块2023通过半螺丝杆2024与螺纹座2022连接,调节块2023顶端中部转动安装有空心定位杆2025,一个空心定位杆2025外侧套接有气囊垫2026,调节弯板2014呈弧形,调节弯板2014侧端面中部安装有加压弹簧,调节弯板2014通过加压弹簧与吊耳2013连接,支撑滑座2017顶端对应导杆2019位置处开设有通孔,支撑滑座2017侧端面对应滑块2018位置处开设有容纳槽,压辊2021位于上胶辊203顶部,调节块2023呈h状,调节块2023顶端边部安装有充气嘴,

充气嘴通过空心定位杆2025内部空腔与气囊垫2026连接,气囊垫2026外侧套接有涂胶垫,以便利用过剩胶进行二次上胶工作,提高胶层完整性和均衡性,调节块2023侧端面安装有连接支架2027,连接支架2027顶端边部安装有滑杆2028,连接支架2027通过滑杆2028与滑块2018滑动连接,滑杆2028外侧套接有缓冲弹簧2029。

16.辅助组件21包括副安装板211、转动座212、压座213、限位杆214、施压弹簧215、清理辊216、静电辊217、抚平辊218、安装块219、限位导向辊2110、压紧弹簧2111、压块2112、接料座2113、滤网2114、导流板2115、回收盒2116、集尘箱2117、风机2118和集尘盘2119;支架201侧端面位于主安装板202底部位置处安装有副安装板211,副安装板211和主安装板202侧端面拐角处均转动安装有转动座212,转动座212外侧滑动安装有压座213,转动座212外侧端面对称安装有限位杆214,转动座212通过限位杆214与压座213滑动连接,限位杆214外侧套接有施压弹簧215,转动座212和压座213侧端面中部均转动安装有静电辊217,转动座212和压座213侧端面位于静电辊217一侧位置处转动安装有清理辊216,转动座212和压座213侧端面位于静电辊217另一侧位置处转动安装有抚平辊218;副安装板211和主安装板202侧端面另一拐角处均转动安装有安装块219,安装块219侧端面边部转动安装有限位导向辊2110,副安装板211底端和主安装板202顶端对应安装块219位置处均安装有压块2112,压块2112斜面中部安装有压紧弹簧2111,压块2112通过压紧弹簧2111与安装块219连接;支架201侧端面位于主安装板202和副安装板211之间位置处安装有接料座2113,接料座2113顶端一侧嵌入安装有滤网2114,接料座2113顶端另一侧安装有导流板2115,接料座2113底端位于导流板2115底部位置处安装有回收盒2116,副安装板211侧端面中部安装有集尘箱2117,集尘箱2117顶端中部安装有风机2118,集尘箱2117底端边部安装有集尘盘2119,清理辊216外曲面沿圆周方向等角度安装有若干刷条,副安装板211侧端面对应安装块219位置处开设有限位槽,安装块219呈弧形,接料座2113顶端中部安装有隔板,隔板将接料座2113分隔成集尘腔和容胶腔,回收盒2116侧端面中部嵌入滑动安装有回收抽屉,集尘箱2117侧端面中部嵌入滑动安装有集尘抽屉,集尘盘2119内部安装有滤板,风机2118进风端通过管道与集尘箱2117连接,集尘箱2117通过管道与集尘腔连接,风机2118输入端与外部电源输出端电性连接,以便进行除尘工作,并对灰尘和废胶进行集中收集,降低外部不利因素对上胶工作的影响。

17.复合机构3包括支撑板301、支撑调节座302、施压调节座303、压合辊304、调节柱305、套环306、连接块307、限位弹簧308、干燥座309、加热盒310、鼓风机311和导辊312;底板1顶端中部对称安装有支撑板301,支撑板301侧端面中部转动安装有支撑调节座302,支撑板301侧端面中位于支撑调节座302顶部位置处转动安装有施压调节座303,支撑调节座302和施压调节座303侧端面中部均等距均匀转动安装有若干压合辊304,支撑调节座302和施压调节座303侧端面边部安装有调节柱305,调节柱305外侧套接有套环306,支撑板301侧端面对应调节柱305位置处安装有连接块307,连接块307端面靠近套环306一侧位置处安装有限位弹簧308,连接块307通过限位弹簧308与套环306连接;支撑板301顶端位于压合辊304顶部位置处安装有干燥座309,干燥座309顶端中部安装有加热盒310,支撑板301外侧端面中部安装有鼓风机311,支撑板301侧端面对应调节柱305位置处开设有导槽,导槽呈弧形,鼓风机311输入端与外部电源输出端电性连接,以便

实施渐进性压合工作,提高复合工作的稳定性和效率性,鼓风机311出风端通过管道与加热盒310连接,支撑板301侧端面靠近限位导向辊2110一侧位置处对称转动安装有导辊312。

18.收卷机构4包括固定板401、安装支板402、卡板403、伸缩导柱404、复位弹簧405、收卷电机406、卡座407、联动架408、连接筒409、安装环410、伸缩杆411、张紧弹簧412、转杆413、调节环414、支杆415、连接环416、挤压支板417、连接耳418、拉簧419、方柱420、限位头421和卡头422;底板1顶端位于复合机构3一侧位置处安装有固定板401,底板1顶端位于固定板401一侧位置处安装有安装支板402,安装支板402一侧滑动安装有卡板403,输送时卡板403侧端面对称安装有伸缩导柱404,伸缩导柱404外侧套接有复位弹簧405,固定板401侧端面顶部中端安装有收卷电机406,收卷电机406输出轴端部安装有卡座407,底板1顶部位于卡板403和固定板401之间位置处对称安装有联动架408,一个联动架408通过卡座407与收卷电机406输出轴卡接;联动架408侧端面中部安装有连接筒409,连接筒409侧端面边部安装有安装环410,安装环410外侧沿圆周方向等角度安装有若干伸缩杆411,伸缩杆411外侧套接有张紧弹簧412,连接筒409侧端面中部嵌入转动安装有转杆413,转杆413外曲面中部安装有调节环414,调节环414外侧沿圆周方向等角度转动安装有若干支杆415,支杆415两端均安装有连接环416,转杆413外侧沿圆周方向等角度转动安装有若干挤压支板417,挤压支板417内侧端面中部对应支杆415位置处安装有连接耳418,连接耳418和调节环414均通过连接环416与支杆415转动连接,支杆415中部安装有拉簧419,支杆415通过拉簧419与调节环414连接,转杆413一端中部安装有方柱420,方柱420外侧滑动安装有卡头422,另一个联动架408侧端面中部对应卡头422位置处安装有限位头421,卡头422外曲面沿圆周方向等角度安装有若干弹性片,限位头421侧端面沿圆周方向等角度开设有若干限位口,限位口与弹性片一一对应,弹性片横截面呈直角梯形,方柱420端部安装有转盘,收卷电机406输入端与外部电源输出端电性连接,以便提高收卷筒的拆卸安装便捷性,并提高夹持稳定性,扩大装置适用范围。

19.本发明的工作原理及使用流程:在实际使用时,首先将底板1平稳放置在地面,接着根据实际组成塑料包装袋的塑料薄膜尺寸,选择恰当的收卷筒,接着挤压卡板403,使卡板403推动伸缩导柱404伸缩端,顺着伸缩导柱404位移,使联动架408脱离卡板403上的卡口,接着将收卷筒套在挤压支板417外侧,随后松开卡板403,在复位弹簧405的弹力作用下,复位弹簧405会推动卡板403顺着伸缩导柱404位移,对卡板403进行复位,使联动架408重新与卡板403上的卡口贴合;接着推动卡头422,使卡头422嵌入限位头421内部空腔,随后转动转盘,驱动方柱420转动,方柱420转动会带动转杆413转动,转杆413转动会带动调节环414转动,调节环414转动会带动支杆415一侧的连接环416同步转动,从而使得支杆415偏转,而支杆415偏转会在伸缩杆411的限位导向作用下,通过其另一侧的连接环416推动连接耳418位移,进而通过连接耳418带动挤压支板417同步位移,改变挤压支板417与转杆413间的距离,可根据实际需要,确定转动角度,使挤压支板417抵压在收卷筒内壁上,对其进行固定,并提供稳定支撑力,以防其在收卷过程中晃动或变形,影响收卷质量,而在卡头422外侧弹性片和限位头421内部的限位口配合作用下,当卡头422嵌入限位头421内部空腔后,方柱420只能单方向转

动,有效提高角度固定的便捷性;而在将收卷筒稳固安装在挤压支板417外侧后,接着将组成塑料包装袋的相对较厚的塑料薄膜,从外部放卷机构引出,使其穿过主安装板202上安装的转动座212和压座213间间隙,使其依次从清理辊216、静电辊217和抚平辊218间穿过,接着使其越过空心定位杆2025顶部,从上胶辊203和压辊2021间的间隙穿过,接着使其越过气囊垫2026,从限位导向辊2110顶部穿过;在其穿过两个清理辊216间间隙时,会带动两个清理辊216相向转动,两个清理辊216外侧的刷条会对其表面进行清理,刷去其表面的灰尘,当其穿过两个静电辊217间的离子辐射区时,两个静电辊217间产生的大量的带正负电荷的气团,可以将其所带的电荷中和掉,以避免在静电作用下,部分灰尘牢固粘附,从而进一步提高除尘效果,当其穿过两个抚平辊218间间隙时,同样会带动两个抚平辊218相向转动,抚平辊218可对其双面进行挤压,以抚平其在前述过程中出现的褶皱;在其穿过空心定位杆2025顶部后,转动半螺丝杆2024,通过半螺丝杆2024驱动调节块2023顺着螺纹座2022滑动,调节块2023位移会带动空心定位杆2025同步位移,当空心定位杆2025外曲面与该薄膜抵接时,停止转动半螺丝杆2024,接着通过充气嘴经空心定位杆2025内部空腔给气囊垫2026充气,使气囊垫2026充气膨胀,气囊垫2026充气膨胀会挤压涂胶垫,涂胶垫扩张,当涂胶垫与上胶辊203和该薄膜同时接触时,停止充气;而在上述过程中,调节块2023位移,也会带动连接支架2027同步位移,连接支架2027位移会带动滑杆2028和缓冲弹簧2029同步位移,在缓冲弹簧2029的弹力作用下,一方面可对滑块2018位置进行微调,使滑块2018带动压辊2021微幅位移,另一方面可通过滑块2018给予压辊2021弹性支撑,使压辊2021以一个恰当的力挤压该薄膜,避免压辊2021在上胶工作中,因对该薄膜挤压力度过大,造成薄膜断裂或涂胶率低下,或在上胶工作中,因对该薄膜挤压力度过小造成薄膜与上胶辊203不接触,造成上胶失败,出现涂胶空缺现象;在其穿过上胶辊203和压辊2021间的间隙时,压辊2021经上述调节,会以一个恰当的力度抵压该薄膜,使得上胶辊203和压辊2021相向转动,上胶辊203在转动过程中,会实时通过出胶槽,蘸取出胶盒205内部固定胶,上胶辊203内部加热丝204对上胶辊203进行加热,以保证上胶辊203表面固定胶的粘度和流动性,而在上胶辊203转动过程中,加压弹簧会给予调节弯板2014一个弹性拉力,进而通过调节弯板2014给予匀胶辊2016一个弹性拉力,使匀胶辊2016以一个恰当力度贴合上胶辊203,将上胶辊203表面蘸取的固定胶抹匀,使固定胶在上胶辊203表面均匀分布,以提高上胶辊203后续涂胶效果,避免涂胶不均,出现涂胶空缺或区域性固定胶堆积;而在其穿过上胶辊203和压辊2021间的间隙,上胶辊203完成上胶工作后,空心定位杆2025会同步带动气囊垫2026转动,进而使涂胶垫同步转动,涂胶垫会刮取上胶辊203表面剩余固定胶,并将该部分固定胶涂抹到该薄膜表面,进行二次上胶工作,并将该薄膜表面涂抹的固定胶进行抹平,而同样的,加压弹簧会通过调节弯板2014给予刮棍2015一个弹性拉力,使刮棍2015以一个恰当力度贴合上胶辊203,刮棍2015会刮掉上胶辊203表面残余的固定胶,以保证上胶辊203在下一转动周期的涂胶质量;同样的在将收卷筒稳固安装在挤压支板417外侧后,将组成塑料包装袋的相对较薄的塑料薄膜,从外部放卷机构引出,使其穿过副安装板211上安装的转动座212和压座213

间间隙,使其依次从清理辊216、静电辊217和抚平辊218间穿过,接着使其从集尘盘2119底部穿过,随后从对应的限位导向辊2110底部穿过,在其穿过两个清理辊216间间隙时,会带动两个清理辊216相向转动,两个清理辊216外侧的刷条会对其表面进行清理,刷去其表面的灰尘,当其穿过两个静电辊217间的离子辐射区时,两个静电辊217间产生的大量的带正负电荷的气团,可以将其所带的电荷中和掉,以避免在静电作用下,部分灰尘牢固粘附,从而进一步提高除尘效果,当其穿过两个抚平辊218间间隙时,同样会带动两个抚平辊218相向转动,抚平辊218可对其双面进行挤压,以抚平其在前述过程中出现的褶皱;在上述过程中,通过清理辊216外侧的刷条,刷去的薄膜表面的灰尘,在接料座2113顶部的灰尘,会落到接料座2113顶部,经滤网2114过滤后,被输送进集尘箱2117内部,而位于接料座2113底部的灰尘,会在风机2118的驱动作用下,通过集尘盘2119收集,经滤板过滤后,进入集尘箱2117内部集中收集,而在上述过程中,上胶辊203表面的残余的固定胶,在被刮棍2015刮掉后,会落到导流板2115表面,经导流板2115导流,会汇集到回收盒2116内部,对废胶进行集中收集;在两种薄膜分别从对应的限位导向辊2110顶部和底部穿过时,限位导向辊2110会分别对两种薄膜进行限位导向,并进行压合前的进一步抚平工作,接着使两种薄膜分别从两个导辊312间穿过,两个导辊312会分别对其进行进一步导向,以保证涂胶机构2和复合机构3之间的衔接平稳性,随后使其从压合辊304间间隙穿过,在连接块307的支撑作用下,限位弹簧308会给予套环306一个弹力,进而通过调节柱305分别给予支撑调节座302和施压调节座303一个弹力,使支撑调节座302施压调节座303朝向涂胶机构2一侧相对距离较大,进而使若干压合辊304间的间隙沿薄膜输送方向呈逐渐缩小状态,同时限位弹簧308会给予压合辊304一个辅助性弹性挤压力,使压合辊304以一个恰当的力度,将两种薄膜逐渐压合;而在上述过程中,启动鼓风机311,鼓风机311会实时输送气流,气流流经加热盒310时会被加热成热气流,热气流会接着进入干燥座309,干燥座309会对热气流进行二次分布,进而热气流在二次均分后,会经若干压合辊304间的间隙吹拂到薄膜表面,促进固定胶干燥,使得两种薄膜固定黏合;在两种薄膜经复合机构3固定压合后,将压合后的薄膜端部固定在收卷筒上,启动收卷电机406,收卷电机406输出轴通过卡座407带动联动架408转动,联动架408通过挤压支板417带动收卷筒转动,进行收卷工作;而在完成收卷工作后,可握住转盘,将卡头422从限位头421内部空腔拉出,解除对方柱420的限定,接着松开转盘,在拉簧419的弹力作用下,转杆413会逆向转动,从而带动调节环414转动,调节环414转动会带动支杆415一侧的连接环416同步转动,从而使得支杆415偏转,而支杆415偏转会在伸缩杆411的限位导向作用下,通过其另一侧的连接环416推动连接耳418位移,进而通过连接耳418带动挤压支板417同步位移,对挤压支板417进行复位,使挤压支板417外壁与收卷筒内壁分离,解除对收卷筒内壁的支撑固定;接着推动卡板403,使卡板403推动伸缩导柱404伸缩端,顺着伸缩导柱404位移,使联动架408脱离卡板403上的卡口,接着将收卷筒从挤压支板417外侧取下,可快速便捷的取下收卷后的收卷筒,提高工作效率。

20.所述最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然

可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。