1.本发明属于金矿石提金技术领域,具体涉及含硫砷碳难处理金矿石的低温富氧焙烧提金方法。

背景技术:

2.近几年来,随着黄金资源的长期开采,易提取的金矿资源日益减少,难处理的金矿资源将成为今后生产黄金的主要原料。所谓难处理的金矿石是指通过磨矿也很难将被硫砷化物包裹的微粒金解离出来,使用目前最常用的氰化法,也很难将金浸出。最常见的难处理的金矿石是载金矿物为黄铁矿,砷黄铁矿(毒砂),金赋存于硫砷化物的包裹之中的微粒金,并含有不利于金浸出的有机碳等,由于金的物理包裹,化学膜包裹或化学结合(存在于晶格之中),为了把这种被包裹的微粒金浸出,必须对这种难处理的金矿石首先进行预处理。

3.目前,难处理金矿石预处理的方法主要有:焙烧氧化法,加压氧化法,生物氧化法(细菌氧化)和化学氧化法等。其中,加压氧化法、生物氧化法和化学氧化法是最近几年发展起来的湿法冶金提金的方法,具有金浸出率高,无环境污染的优点。但生物氧化法、预处理方法周期较长,条件要求较高,并不能消除矿石中的有机碳对“劫金”的影响,生产成本较高;加压氧化法虽然获得较好的浸金效果,生产过程中需要特殊的压力设备,存在投资较大,操作要求高,运行成本高的弊端;化学氧化法需要加硝酸等大量的氧化剂,使生产过程变得复杂,对环境也不友好。因此,上述三个预处理的方法在工业化生产中应用很少。而传统的氧化焙烧预处理方法,以沸腾炉为代表的预处理设备,其温度控制较高,一般在650~750℃。因为在沸腾状态下,物料反应速度快,无法在较低的温度下实理热量的平衡,同时矿石因含硫和碳,当温度超过500℃并在富氧条件下,反应十分迅速和激烈,瞬间放出大量的热,使温度很难控制,甚至超过750℃,使解离出来的微粒金又被烧结的氧化物重新包裹起来,使金更难于浸出,同时放出大量的含砷、硫有毒有害的烟气,对环境造成严重的污染。虽然氧化焙烧有诸多的缺点,但是氧化焙烧法却是至今为止仍是含硫、砷、碳难处理金矿金石的主流方法。氧化焙烧发展至今已有数十年历史,其方法技术成熟,生产流程短,运行成本低,适应性强,最适合处理含硫、砷、碳的难处理金矿石的预处理。

4.为了克服传统氧化焙烧的缺点,目前在传统氧化焙烧的基础上开发出:低温氧化、富氧氧化,固化氧法,微波氧化等焙烧方法。

5.低温焙烧是在较低的温度下(300~580℃)进行焙烧的预处理方法,金矿石中的硫砷化合物和各种的有机碳在较低的温度下,即可氧化分解形成多孔的氧化产物,使包裹在其中的微粉粒金解离出来,同时把矿石中的有机碳全部氧化除去,消除了有机碳对浸金的影响,便于浸金液将微粒金溶出。避免了因高温氧化反应的生成物对金的二次包裹,提高了金的浸出率。

6.富氧氧化焙烧是在焙烧过程中不同于传统氧化焙烧以空气作为介质的焙烧方法,而是以富氧(氧气含量约90%)作为介质的焙烧方法。根据矿石的成分。理论计算的需氧量,乘以氧的过量系数,由制氧机供应富氧,实现富氧焙烧状态。由于采用富氧焙烧,强化和缩

短于氧化反应过程,使氧化反应更快(时间更短)、更彻底,并降低了氧化反应的烟气总量(比传统氧化焙烧的烟气量减少约60%以上)从而减少了烟气对环境的污染,使尾气处理变得简单有效,同时氧化反应更充分和彻底产出的焙砂质量更好,更有利于金的浸出。

7.固化焙烧是利用矿石中含有的碳酸盐和外加的固化剂(氧化钙、碳酸钙等)在焙烧过程中产生的酸性氧化物(as2o3、so2等)易与碱性物质(cao)等反应迅速的特点,将硫砷化物释放出来的as2o3和so2立即被cao捕获,形成砷酸钙和硫酸钙的不溶于水、多孔的固态物、固定于焙砂之中,从而大大地降低了烟气中as2o3和so2有毒有害的浓度,有利于环境保护和尾气处理的难度。

8.固化焙烧根据固化的目的不同又分为:固砷、脱硫焙烧,固砷固硫焙烧两种方法,前者将砷固于焙砂之中,把硫以s02挥发出来,然后收集用于制工业硫酸,后者是将砷硫全部固于焙砂之中。

9.总之,含硫、砷、碳难处理金矿石焙烧预处理,不管采用哪种方法,其目的就是使被包裹在砷硫化合物的微粒金充分暴露出来,形成多孔的氧化物物料,使浸金液能与微粒金接触,并将其浸出,同时将妨碍金浸出的砷、有机碳和有害杂质除去,使难浸出的金矿石变成金易浸出。

技术实现要素:

10.为了解决传统沸腾炉焙烧的以空气作介质,对参数(风量、风速、氧量、温度、粒度等)较为敏感,使氧化处理过程较难控制,温度波动较大,容易出现二次包裹金的现象,导致回收率不稳定,同时在焙烧过程中会生成as2o3和so2有毒有害气体,易造成环境污染,增加后续治理的成本等问题,本发明提供一种含硫砷碳难处理金矿石的低温富氧焙烧提金方法,具体方案如下:

11.含硫砷碳难处理金矿石的低温富氧焙烧提金方法,包括如下步骤:

12.步骤一,破碎、磨矿作业

13.将含硫砷碳难处理金矿石破碎磨细至粒度为3-50目的矿粉;

14.步骤二,低温富氧氧化固化焙烧作业

15.根据化验得到步骤1矿粉的砷硫含量,加入固化剂混合均匀后,采用二段焙烧方式,第一阶段的烧焙温度为300~450℃,进行低温弱氧脱砷固砷反应,第二阶段的烧焙温度为450~580℃,并通过制氧机向炉体内提供富氧,富氧量按理论计算的需氧量乘以富氧过剩系数进行供氧,在高温富氧的焙烧气氛中进行脱硫固硫和除碳的氧化反应,焙烧产生的烟气,通过排烟口进入旋风收尘、布袋除尘、水膜洗涤后进入碱液三级喷淋系统处理后达标排放;

16.步骤三,浸金作业

17.步骤二的富氧氧化焙烧完成后,氧化炉排出的焙砂从进料口排入冷却滚筒进行一次冷却,从冷却滚筒出来的焙砂再通过水雾喷淋二次冷却后送入堆场进行循环喷淋浸出,在确保喷淋液的ph为9.5~11的条件下,添加金蝉环保浸金剂,进行6~8天的循环喷淋浸金作业,采用活性炭吸附方法,将浸金贵液用活性炭吸附金后形成载金炭,活性炭吸附金后的贫液补充金蝉环保浸金剂后循环使用,焙砂浸出金后的尾砂,用清水洗涤回收残金后,经检测为一般工业固废用于水泥和制砖原料回收利用;

18.步骤四,解析、电解、熔炼作业

19.将步骤三得到的载金炭,装入解析柱内,用浓度3~4%的naoh溶液作为解析液,解析液经加热至温度为150℃后从底部进入解析柱,经过炭层逆流而上,解析出载金炭中的金络合物,并经过滤后送去电解,在电解阴极板上得到金泥,金泥经hcl溶液洗涤除去杂质后烘干送去熔炼,烧铸得到产品金锭;解析后的空载活性炭直接返回浸金工序的吸附,循环使用若干次后,活性炭失去吸附金的能力,送到氧化炉焙烧回收残金;解析液电解后的贫液,返回解析液制备槽补加解析剂后,作下一次解析液循环使用。

20.进一步地,步骤一矿粉中砷含量为0.66%,硫含量为1.98%。

21.进一步地,步骤二中所述氧化炉为间歇式氧化炉,固化剂为氧化钙或碳酸钙,第一阶段的给氧量控制为理论量的70%,低温弱氧化反应时间为1h,第一阶段的升温速度为5℃/min。

22.进一步地,步骤二的第二阶段氧化炉内的氧气浓度为90%,富氧量为理论计算的需氧量的2倍,第二阶段的升温速度为8℃/min。。

23.进一步地,步骤三的喷淋液中金蝉环保浸金剂添加量与焙砂的质量比为3kg/t。

24.进一步地,步骤四中的解析液加热至温度为150℃,压力为0.5mpa。

25.本发明的优点

26.本发明的含硫砷碳难处理金矿石的低温富氧焙烧提金方法采用电加热,能有效控制低温(300-580℃)氧化焙烧,避免温度过高出现二次包裹金的现象,同时能实现第一阶段的低温(300-450℃)的弱氧气芬的脱砷固砷反应,又能实现第二阶段的高温(450-580℃)的富氧氧化气芬中的脱硫固硫,脱碳反应;富氧氧化有助于加快硫的氧化更充分,更彻底,金的暴露更充分,同时能完全消除有机碳对劫金的影响,并能有效的大幅度削减烟气的排放总量,使尾气处理变得简单有效。固化焙烧,能把矿石中挥发出来的as2o3和so2,很容易与固化剂氧化钙或碳酸钙反应,生成无毒无害不溶于水的固态物固定于焙砂之中,使焙烧的烟气中的硫砷化合物大幅地的降低,避免了对环境造成的污染,降低了后续尾气环保处理的成本。焙砂采用金蝉牌环保型浸金剂进行循环喷淋堆浸方法,并采用活性炭吸附,贫液补加浸金剂后用于循环浸出,使得整个浸金方法简单实用。浸金后的尾渣,清水淋洗回收残金后为一般工业固废,作为水泥、制砖原料回收利用。载金炭解析金后返回浸金工序循环利用,解析液经电解后的贫液补充解析剂后,循环利用,整个生产过程:废气达标排放、废水循环利用、废渣全部回收利用,对周围环境是友好的。

27.本发明是集低温焙烧、富氧焙烧、固化焙烧三种先进的焙烧方法于一体的联合应用,能有效地解决传统沸腾炉焙烧的以空气作介质,对参数(风量、风速、氧量、温度、粒度等)较为敏感,使氧化处理过程较难控制,温度波动较大,容易出现二次包裹金的现象,导致回收率不稳定,同时在焙烧过程中会生成as2o3和so2有毒有害气体,易造成环境污染,增加后续治理的成本等问题,实现了节能、降耗、绿色、低碳、清洁文明的焙烧方法。

附图说明

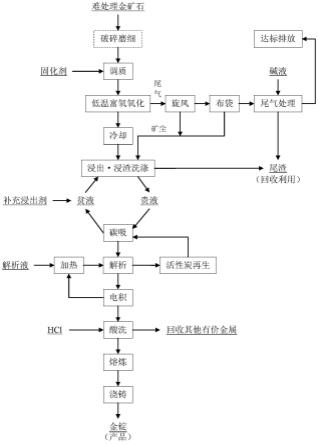

28.图1为本发明的流程图。

具体实施方式

29.下面结合附图和具体实施方式对本发明作进一步详细说明,需要注意的是,本具体实施例不用于限定本发明的权利范围。

30.如图1所示,本具体实施例提供的含硫砷碳难处理金矿石的低温富氧焙烧提金方法,包括如下步骤:

31.步骤一:破碎、磨矿作业

32.由供货方把金矿石磨细成粒度为3-50目的矿粉,并化验其中的主要元素如表1所示:

33.金矿石初始原料化学分析结果

34.项目sio2al2o3caomgok2ofe2o3stio2asc含量%72.611.800.430.513.224.231.980.60.661.53项目au*ag*ni*pb*cu*crcdmnzn 含量(10-6

)2.361.626.393.6331771.5883.074.2 35.注:au、ag、ni、pb、cu、cr、cd、mn、zn的含量为10-6

/t。

36.根据化验单得知,该批矿粉中硫的含量为1.98%,砷的含量为0.66%,有机碳的含量为1.53%,该批金矿石属于高碳低砷矿石。取原始金矿石粉18t,根据理论计算需加品质为80.0%的氧化钙1.18t,过剩系数为1.25,并搅拌均匀。

37.步骤二:低温富氧氧化固化焙烧作业

38.焙烧主体设备采用间歇式氧化炉,氧化炉内设有调节物料运动方向的螺旋装置,将步骤1矿粉的砷硫含量与固化剂为氧化钙或碳酸钙一起混合均匀后,在炉体正转状态下通过进料螺旋机全部送入炉体内,在炉体外下部设置带绝缘层和保温层的电加热装置,电加热装置与炉体之间设有间距,且不随炉体转动,电加热装置能按温度要求调节其供电功率,实现对氧化炉不同温度的加热;氧化炉有温度检测装置,电加热装置通电后,通过空气辐射热传递给炉体,再由炉体的传导热传给炉体内的物料,使物料受热升温进行氧化反应,氧化炉进料口上设置插板阀,用于调节炉体内的弱氧或富氧焙烧气氛。插板阀上设有富氧供应口,制氧机通过软管连接富氧供应口,通过插板阀控制炉体内的给氧量。低温富氧固化焙烧工艺,采用二段焙烧方式,通过调节电加热装置的功率和插板阀开度,将温度升至300℃后,按5℃/min的升温速率把温度从300℃升至450℃,进行第一阶段烧焙的低温弱氧脱砷固砷反应,反应时间约1h,把矿粉中的砷氧化为三氧化二砷释放出来,并被固化剂固化。关闭插板阀,按照升温速率8℃/min调节加热装置的功率升温,并通过制氧机提供氧气浓度约90%的富氧供给氧化炉,进行第二阶段的富氧气芬的硫固硫脱碳的焙烧反应,按理论计算的需氧量乘以富氧过剩系数进行供氧,用于维持氧化炉内的富氧焙烧气氛,温度到达580℃进行恒温,在高温富氧的条件下,使矿粉中的硫全部释放出来,并与固化剂(cao)反应,生成硫酸钙固于焙砂之中,同时把矿粉中的有机碳氧化为co2排出炉外,直到富氧反应结束。这样能确保被砷硫化物包裹的微粒金,更加彻底的释放出来,同时避免如传统焙烧时对温度控制困难造成“过烧”现象,而把原暴露出来的金又第二次被包裹,影响金的浸出。富氧过剩系数为2.0,第二阶段反应时间约1.5h,砷的氧化率为99.65%,砷的固化率为98.68%,硫的氧化率为97.8%,硫的固化率为99.1%,有机碳的氧化率约99.58%。采用富氧焙烧,是指在第一阶段(450℃)以后,采用过量的氧气并继续逐步地提高焙烧反应温度,在富氧高温(指

与第一阶段温度比)的氧化气氛中,使硫化物在更短的时间内更迅速、更激烈的反应,把矿粉中的硫几乎全部释放出来,使被硫化物包裹的微粒金更充分裸露解离,并把矿粉中的有机碳全部氧化干净,使金的浸出更加有利。同时,把焙烧反应的烟气总量比传统焙烧的烟气量减少60%以上,使得尾气处理变得简单有效,同时采用固化焙烧技术,把低温富氧释放出来的酸性氧化物as2o3、so2很容易与添加的氧化钙或碳酸钙为固化剂进行反应,生成不溶于水的固态砷酸钙和硫酸钙,固于熔砂之中,使烟气中的有毒有害的硫砷化物大大的减少。经过两个阶段2.5h的焙烧,使矿粉中的砷硫化物包裹的微粒金得以最大程度的裸露解离,同时把矿粉中的有机碳全部氧化除去。

39.焙烧产生的烟气,通过氧化炉的排烟口进入旋风收尘、布袋收尘、水洗除尘后进入三级碱液(naoh)喷淋吸收逃逸的砷、硫氧化物的有害杂质后,达标排放。尾气排放的检测结果详见表2《低温富氧固化焙烧废气监测结果》,表2的监测结果是按照《大气污染物综合排放标准》(gb16297-1996)。

40.表2低温富氧固化焙烧方法废气监测结果

[0041][0042]

步骤三:浸出提金作业

[0043]

将步骤二的间歇式氧化炉反转把焙烧后的矿粉从进料端排入冷却滚筒冷却,冷却滚筒出来的焙砂再用水雾直接喷淋的二次冷却后,送去堆浸工序进行循环喷淋提金作业,喷淋液的ph为9.5~11,添加3.0kg/t焙砂量的金蝉牌环保浸金剂,循环喷淋6~8天,焙砂浸出的贵液用活性炭吸附,浸出金后的尾渣,清水洗涤回收残金后,为一般工业固废,作为水泥、制砖的原料回收利用。

[0044]

洗涤后的尾渣综合分析如下:

[0045]

本发明产出的固体废物为堆浸浸出金后的尾渣,为了更好的分析最终尾渣的成分,同时对两组验证试验的尾渣进行取样分析。堆浸尾渣1号样多元素分析见表3,2号样多元素分析结果列于表4,尾矿毒性浸出按《固体废物浸出毒性方法硫酸硝酸法》(hj557-201)结果分别列于为5、6、7、8。

[0046]

表3 1号尾渣化学多项分析结果

[0047]

项目sio2al2o3caomgok2o含量(%)73.3013.21.930.633.16项目fe2o3snaz0tio2p2o5含量(%)4.2397.80.260.650.085项目auagnipbcu含量(10-6

)0.074%《1.420.211031.4项目crcdmnznas含量(10

°

)1360.97599.545.598.68%

[0048]

表4 2号尾渣化学多项分析结果

[0049]

项目sio2al2o3caomgok2o含量(%)73.612.91.900.623.16项目fe2o3sna2otio2p2o5含量(%)4.1996.9%0.270.640.088项目auagniauas含量(10-6)0.07%《1.420.10.07%98.2%

[0050]

表5 1号尾渣水平振荡浸出结果

[0051][0052]

表6 2号尾渣水平振荡浸出结果

[0053][0054][0055]

表7 1号尾渣硫酸-硝酸法浸出结果

[0056][0057]

表8 2号尾渣硫酸-硝酸法浸出结果

[0058][0059]

由以上分析结果可知,尾矿的成分比较简单,对环境容易造成污染的有害元素含量很低,检测结果未超出gb5058相应的标准值。两种毒性浸出方法结果表明,堆浸尾渣不会对环境造成污染,可直接用于建材的原料。

[0060]

浸出金的贵液用活性炭吸附为载金炭,送下一步的解析、电解、熔炼工序,金的浸出率为92.6%。

[0061]

步骤四:解析、电解、熔炼作业

[0062]

将载金炭装入解析柱内,用浓度3~4%的氢氧化钠溶液作为解析液,将一次性配好的解析液经加热至温度为150℃,在压力为0.5mpa,从解析柱的底部进入炭层逆流而上,把载金炭中的金络合物解析出来,经过滤进入电解槽,在电解阴极板上得到金泥,金泥经稀盐酸洗涤除去杂质烘干后,送入中频炉熔炼,浇铸得到金锭产品。

[0063]

解析后的空载活性炭,直接返回浸出工序继续使用,循环约4次后的活性炭失去吸金能力,送氧化炉焙烧回收其残金。

[0064]

电解后的贫液(解析液)返回解析液制备槽,补加解析剂(氢氧化钠)后,循环使用。

[0065]

金蝉牌环保浸金剂特性说明:

[0066]

(1)金蝉牌环保浸金剂成份:金蝉牌环保浸金剂是广西森合科技有限公司的产品,采用尿素、烧碱、纯碱、硫化碱等普通化工原料和适量的催化剂经粉碎后并于反应釜中经高温反应得到三聚氰酸钠(无毒)、碱性硫脲及稳定剂的混合物,这些成分在金的浸出中发挥主要作用。

[0067]

(2)浸金机理:在常温常压下,碱性(hp=9-11)的条件下,金蝉牌环保浸金剂中的有效浸金成分在溶解氧的协同下,能与金、银形成配合离子,使金进入溶液,能采用活性炭吸附,成为载金炭,在高温150℃,高压(0.5mpa)下,用浓度为3~4%的氢氧化钠能把载金炭中的金络离子解析出来,经电解在阴极板上获得粗金,再精制得到黄金产品。

[0068]

(3)环保特性:由于合成“金蝉”的各成分均为无毒的普通化工材料,合成后为环保

浸金产品,其毒性试验结果:

[0069]

(4)试验结果:小白鼠以最大允许灌胃量(0.4ml/10g体重)灌服5/10000(0.5mg/ml)金蝉黄金浸出剂溶液一次,剂量20mg/kg体重,给药后14天内未见小鼠出现中毒症状,无小鼠中毒死亡,小鼠体重变化给药组和对照组比较,p>0.05,组间差异无显著性意义。提示5/10000(0.5mg/ml)金蝉黄金浸出剂溶液毒性较小,矿冶企业以等于或小于5/10000(0.5mg/ml)浓度使用金蝉黄金浸出剂溶液对人、畜等动物较为安全。

[0070]

用金蝉牌环保浸金剂浸出焙砂的金后的浸出尾渣,经清水洗涤回收其残金后为一般工业固废,用于水泥、制砖的原料,金蝉牌环保浸金剂对环境是友好的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。