1.本发明涉及工业固体废弃物的回收利用,确切地说是一种协同处置粉煤灰和高炉布袋除尘灰的方法。

背景技术:

2.高炉布袋除尘灰和粉煤灰都属于工业固体废弃物,其危害严重,主要在于:污染水体、污染大气、污染土壤、侵占土地和危害人体健康等。另外,上述工业固体废弃物还具有产能大,用量小的特点。对于粉煤灰国内外已开发综合利用项目,包括粉煤灰加气混凝土、混凝土空心砌块、粉煤灰膨胀珍珠岩混凝土保温砌块、粉煤灰混凝土路面砖、粉煤灰砖、粉煤灰陶粒及混凝土制品、粉煤灰混凝土轻质隔墙板等用途,但是仍不足以消化其产能。

技术实现要素:

3.为克服现有技术不足,本发明提供一种协同处置粉煤灰和高炉布袋除尘灰的方法。该方法可以实现两种工业固体废弃物利用,预处理阶段可以有效回收高炉布袋除尘灰中的锌,预还原后的冷压块进入电炉熔分,可以抑制熔分过程由于还原产生的气体溶解在高温熔渣中,造成泡沫渣的大量形成,减少喷溅和电极消耗,最终得到铁水和超细陶瓷纤维两种产品,具有回收利用成本低,产品附加值高的优点,可以有效消纳高炉和电力行业产生的固体废弃物,生产过程无二次污染物产生。

4.为解决上述技术问题,本发明采用如下技术手段实现:

5.一种协同处置粉煤灰和高炉布袋除尘灰的方法,包括如下步骤:

6.s1、将粉煤灰、高炉布袋除尘灰、铁矿粉、煤粉、粘结剂混匀;

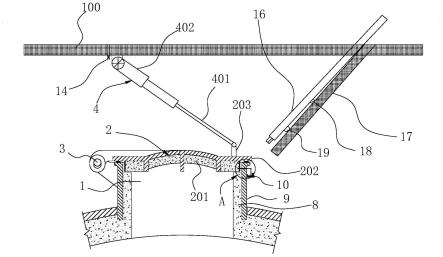

7.s2、将s1的混匀料添加所述混匀料的1-10wt%水分进行焖料,然后采用对辊压球机进行冷固结造块;

8.s3、将冷压块进行低温烘干,然后装入反应罐,采用隧道窑或车底炉进行预还原处理;

9.s4、将预还原后的冷压块状装入电炉进行熔分处理,获得高温熔渣和高温铁水,其中高温铁水可以再次进行精炼处理或直接采用铸铁机制成铁块,高温熔渣采用超高速离心甩丝机制备成不同耐火度等级的陶瓷纤维。

10.其中,粉煤灰、高炉布袋除尘灰、铁矿粉的粒度范围为50-250目;高炉布袋除尘灰的添加比例为0-50%;铁矿粉的添加量按照混匀料中碳的摩尔量 (c)与铁氧化物中的氧摩尔量(o)比值进行调整,铁矿粉种类可以是赤铁矿、磁铁矿或是两者的混合物;

11.其中,混匀料中扣除粉煤灰、高炉布袋除尘灰和煤粉中的碳、铁氧化物及锌的氧化物后,按质量计算,al2o3含量为20-60%、sio2含量为40-80%、 (cao mgo)小于10%,(na2o k2o)小于1%、重量比wt(al2o3 sio2) /wt(cao mgo)大于等于5,c/o大于1.0小于7.0;

12.其中,混匀料冷压块所用的粘结剂采用有机粘结剂,如羧甲基纤维素、糊精、腐殖酸钠、聚乙烯醇等,添加比例不超过混匀料质量的2%;

13.其中,混匀料冷压块内水分添加比例不超过混匀料质量的10%;

14.其中,混匀料冷压块的烘干制度为温度不超过150℃、时间不超过30min;

15.其中,混匀料冷压块的预还原工艺制度为温度最低不低于800℃、最高不超过1300℃、时间不超过600min,高炉布袋除尘灰中的铁氧化物被还原成金属铁,含锌物相被还原加热形成锌蒸汽进入烟气中,经冷凝后形成富锌粉尘;

16.其中,混匀料冷压块经预还原处理后含有的单质铁与总铁含量的比值不低于0.90;

17.其中,混匀料冷压块经预还原处理后采用三相交流电阻炉或矿热炉进行高温熔分处理,控制炉内温度不低于1900℃,出渣温度不低于1600℃,出铁温度不低于1500℃;

18.其中,出炉后的熔渣采用超高速离心甩丝机制备超细陶瓷纤维,控制熔渣落到离心甩丝机辊轮表面的温度不低于1450℃,离心甩丝机辊轮转速不低于 11000转/分。

19.本技术的协同处置原理具体如下:利用除尘灰和煤粉中的碳对粉煤灰、铁矿、除尘灰中的铁氧化物、含锌物相(主要是氧化锌、铁酸锌等)在固态条件下进行预还原处理,产物分别是固态的单质铁、单质锌,锌在高于900℃后会形成锌蒸汽挥发进入烟气中,同时粉煤灰、除尘灰和铁矿中的al2o3、sio2、 cao、mgo等无机氧化物会发生初始固相反应形成新的陶瓷物相体系,随后在电阻炉或电弧炉高温条件下进一步熔融形成高温熔体,温度和成分不同,会导致熔体的粘度、流动性和脱硫、脱磷能力等不同,在超高速离心机上制备成超细陶瓷纤维后其耐火度也不同,采用固态配碳预还原处理,可以将铁氧化物和含锌物相首先还原成单质,可以显著降低后续电阻炉或电弧炉高温条件下熔渣中铁氧化物与还原剂不能有效接触快速还原的问题,以及铁进入熔渣后导致后续陶瓷纤维颜色和耐火度等性能指标下降的问题;同时也可以降低液态条件下还原过程由于还原的气态产物co在熔渣中不能顺利溢出导致大量泡沫渣形成,影响生产顺行等问题。

20.有益效果

21.1、性能对比:在同等条件下,本技术所述产品与常规产品的性能参数对比。采用本方法生产的超细陶瓷纤维制成陶瓷棉板后,与常规的保温材料对比结果如下所示:

22.附图说明

23.图1超细陶瓷纤维棉和制备成的保温毯实物图;

24.图2是超细陶瓷纤维棉和制备成的陶瓷纤维实物图

25.图2a是超细陶瓷纤维棉和制备成的陶瓷纤维在1000倍下的电镜扫描图片;

26.图2b是超细陶瓷纤维棉和制备成的陶瓷纤维在500倍下的电镜扫描图片;

27.图3是超细陶瓷纤维棉和制备成保温板实物图;

28.图4是以粉煤灰为原料制备的纤维的xrd图;

29.图5是以煤矸石为原料制备的纤维的xrd图。

具体实施方式

30.下面结合实施例,进一步说明本发明。

31.实施例1

32.控制粉煤灰、高炉布袋除尘灰、铁矿粉、煤粉的粒度范围小于100目;粉煤灰与高炉布袋除尘灰的质量比为80:20;铁矿粉选用赤铁矿,控制混料料中 c/o为4.0;al2o3含量为40%、sio2含量为50%、(cao mgo)小于10%, (na2o k2o)小于1%、重量比wt(al2o3 sio2)/wt(cao mgo)为5.1;混匀料冷压块所用的粘结剂采用有机粘结剂羧甲基纤维素,添加比例为混匀料质量的1.0%,水分添加比例为混匀料质量的5%;采用对辊压球机制备成冷压块后进行烘干,烘干制度为温度100℃、时间30min;然后装入反应罐进行预还原,工艺制度为1100℃*240min,高炉布袋除尘灰中的铁氧化物被还原成金属铁,锌氧化物被还原加热形成锌蒸汽进入烟气中,经冷凝后形成富锌粉尘;混匀料冷压块经预还原处理后含有的单质铁与总铁含量的比值为0.95;混匀料冷压块经预还原处理后采用三相交流电阻炉或矿热炉进

行高温熔分处理,控制炉内温度2000℃,出渣温度1600℃,出铁温度1500℃;出炉后的熔渣采用超高速离心甩丝机制备超细陶瓷纤维,控制熔渣落到离心甩丝机辊轮表面的温度 1550℃,离心甩丝机辊轮转速12000转/分,制备的陶瓷纤维直径3-5μm,耐火度1000℃。

33.实施例2

34.控制粉煤灰、高炉布袋除尘灰、煤粉、铁矿粉的粒度范围小于100目;粉煤灰与高炉布袋除尘灰的质量比为70:30;铁矿粉选用赤铁矿,控制混料料中 c/o为3.0;al2o3含量为45%、sio2含量为50%、(cao mgo)小于10%, (na2o k2o)小于1%、重量比wt(al2o3 sio2)/wt(cao mgo)为5.3;混匀料冷压块所用的粘结剂采用有机粘结剂羧甲基纤维素,添加比例为混匀料质量的1.0%,水分添加比例为混匀料质量的6%;采用对辊压球机制备成冷压块后进行烘干,烘干制度为温度120℃、时间30min;然后装入反应罐进行预还原,工艺制度为1150℃*240min,高炉布袋除尘灰中的铁氧化物被还原成金属铁,锌氧化物被还原加热形成锌蒸汽进入烟气中,经冷凝后形成富锌粉尘;混匀料冷压块经预还原处理后含有的单质铁与总铁含量的比值为0.95;混匀料冷压块经预还原处理后采用三相交流电阻炉或矿热炉进行高温熔分处理,控制炉内温度2000℃,出渣温度1600℃,出铁温度1500℃;出炉后的熔渣采用超高速离心甩丝机制备超细陶瓷纤维,控制熔渣落到离心甩丝机辊轮表面的温度 1550℃,离心甩丝机辊轮转速12000转/分,制备的陶瓷纤维直径3-5μm,耐火度1200℃。

35.实施例3

36.控制粉煤灰、高炉布袋除尘灰、煤粉、铁矿粉的粒度范围小于100目;粉煤灰与高炉布袋除尘灰的质量比为90:10;铁矿粉选用赤铁矿,控制混料料中 c/o为5.0;al2o3含量为35%、sio2含量为55%、(cao mgo)小于10%, (na2o k2o)小于1%、重量比wt(al2o3 sio2)/wt(cao mgo)为5.4;混匀料冷压块所用的粘结剂采用有机粘结剂羧甲基纤维素,添加比例为混匀料质量的1.0%,水分添加比例为混匀料质量的4%;采用对辊压球机制备成冷压块后进行烘干,烘干制度为温度100℃、时间30min;然后装入反应罐进行预还原,工艺制度为1100℃*240min,高炉布袋除尘灰中的铁氧化物被还原成金属铁,锌氧化物被还原加热形成锌蒸汽进入烟气中,经冷凝后形成富锌粉尘;混匀料冷压块经预还原处理后含有的单质铁与总铁含量的比值为0.95;混匀料冷压块经预还原处理后采用三相交流电阻炉或矿热炉进行高温熔分处理,控制炉内温度2000℃,出渣温度1650℃,出铁温度1500℃;出炉后的熔渣采用超高速离心甩丝机制备超细陶瓷纤维,控制熔渣落到离心甩丝机辊轮表面的温度 1550℃,离心甩丝机辊轮转速12000转/分,制备的陶瓷纤维直径3-5μm,耐火度800℃。

37.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本技术所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术型的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。