1.本发明涉及靶材焊接技术领域,具体涉及一种一体型大尺寸钛靶材的焊接方法。

背景技术:

2.金属溅射靶材在溅射沉积技术中用做阴极材料,在溅射机台中被带正电荷的阳离子撞击,金属溅射靶材表面金属以分子、原子或离子的形式脱离阴极而在阳极表面重新沉积。金属溅射靶材往往采用高纯的铝、铜、钛、镍或钽等比较贵重的金属材料。由于金属溅射靶材的强度不一,在实际应用过程中,需要将符合性能要求的金属溅射靶材和具有一定强度的背板结合制成靶材组件,然后安装在溅射机台上,在磁场、电场作用下有效地进行溅射控制。背板不仅可以为金属溅射靶材起到支撑作用和冷却作用,还可以降低生产工艺的原料成本。常用的背板材料有高纯铝、高纯铜、铝合金或铜合金等。

3.目前,需要将金属溅射靶材和背板进行加工并焊接成型,才能保证后续溅射的成功进行。如果金属溅射靶材和背板之间的焊接结合度较差,将导致金属溅射靶材在受热条件下变形、开裂,甚至从背板上脱落,不但无法达到溅射均匀的效果,还可能会导致溅射基台损坏。

4.一体型大尺寸(2300

×

1800mm)靶材由于其特殊规格,不适合使用普通的热等静压焊接,并且由于焊接面的面积较大容易出现温度差异区域和浸润不良区域。尤其是一体型大尺寸钛靶材的表面极难浸润,其与铜背板的焊接接触面存在大面积浸润不良区域,严重时会导致靶材与背板脱焊。

5.cn102059421a公开了一种钛靶铝背板焊接方法,包括:提供靶材和背板,所述靶材为ti靶材,所述背板为al背板;在所述ti靶材的焊接面上形成镍层;采用钎焊方法将具有镍层的ti靶材和al背板结合起来。该方法不适用于一体型大尺寸的钛靶材,在焊接过程中容易发生变形,影响靶材组件的焊接结合率。

6.cn104588810a公开了一种铝靶材组件的焊接方法,包括提供铝靶材、铝背板;在铝靶材的待焊接面上形成钎料浸润层或者在铝背板的待焊接面上形成钎料浸润层;将铝背板、形成有钎料浸润层的铝靶材置于真空包套内,铝背板的待焊接面与钎料浸润层接触,或者,将铝靶材、形成有钎料浸润层的铝背板置于真空包套内,铝靶材的待焊接面与钎料浸润层接触;利用热等静压工艺将铝靶材、钎料浸润层、铝背板焊接在一起以形成铝靶材组件。该工艺提供的热等静压的焊接方法不适用于一体型大尺寸的钛靶材组件,并且无法解决大尺寸靶材因温度区域差异发生变形的问题。

7.因此,提供一体型、大尺寸钛靶材的焊接方法具有重要意义。

技术实现要素:

8.针对以上问题,本发明的目的在于提供一种一体型大尺寸钛靶材的焊接方法,与现有技术相比,本发明提供的焊接方法能够有效解决大尺寸钛靶材的温度区域差异问题和浸润困难的问题,有效提高靶材组件的焊接结合率。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明提供一体型大尺寸钛靶材的焊接方法,所述焊接方法包括以下步骤:

11.(1)将钛靶坯依次进行第一局部加压处理、第一热处理、第二热处理和第三热处理,得到第一靶坯;

12.(2)将背板进行第四热处理,得到第一背板;

13.(3)将步骤(1)得到的所述第一靶坯和步骤(2)得到的所述第二背板的焊接面涂覆铟焊料,然后进行浸润处理,得到第二靶坯和第二背板;

14.(4)将步骤(3)得到的所述第二靶坯和第二背板进行组装,得到靶材组件,然后依次进行第二局部加压处理和冷却,得到钛靶材;

15.步骤(1)和步骤(2)不分先后顺序。

16.本发明提供的焊接方法一方面通过对钛靶坯进行第一热处理、第二热处理和第三热处理,采取分段加热的方法防止钛靶坯因尺寸过大在加热时受热不均匀导致变形;另一方面通过进行第一局部加压处理和第二局部加压处理对钛靶坯的特定位置施加压力,进一步防止钛靶坯发生变形。本发明提供的焊接方法可以有效解决一体型大尺寸钛靶坯因自身规格过大导致的温度区域差异问题,并且有效防止靶材发生变形,提高钛靶材的焊接结合率。

17.本发明中,所述一体型大尺寸钛靶材为矩形形状,所述“大尺寸”指的是2300

×

1800mm。

18.优选地,步骤(1)所述第一局部加压处理包括:在钛靶坯的四边各压40-50kg的压块,例如可以是40kg、42kg、44kg、46kg、48kg或50kg,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,步骤(1)所述第一热处理的温度为90-100℃,例如可以是90℃、92℃、94℃、96℃、98℃或100℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.本发明中,所述第一热处理前,将钛靶坯表面盖上高温隔热布,可以进一步使钛靶坯受热均匀。本发明中,第一热处理、第二热处理和第三热处理中,钛靶坯的四边一直放置压块。

21.优选地,所述第一热处理的时间为5-10min,例如可以是5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,步骤(1)所述第二热处理的温度为170-180℃,例如可以是170℃、172℃、174℃、176℃、178℃或180℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.本发明优选控制第二加热处理的温度在特定范围,可以进一步提升钛靶材的焊接结合率。

24.优选地,所述第二热处理的时间为10-20min,例如可以是10min、12min、14min、16min、18min或20min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(1)所述第三热处理包括:将钛靶坯升温至230-240℃,并进行保温处理,例如可以是230℃、232℃、234℃、236℃、238℃或240℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.本发明优选控制第三加热处理的温度在特定范围,可以进一步提升钛靶材的焊接

结合率。

27.优选地,步骤(2)所述第四热处理包括:将背板升温至230-240℃,并进行保温处理,例如可以是230℃、232℃、234℃、236℃、238℃或240℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,步骤(3)所述浸润处理包括依次进行的钢刷浸润处理、手枪钻浸润处理和超声波浸润处理。

29.本发明中进行浸润处理前,取下高温隔热布,但是不要取下压块,若压块部位需要浸润处理时再取下压块进行浸润处理,浸润处理后将压块放回原位。本发明中,通过钢刷浸润处理、手枪钻浸润处理和超声波浸润处理的组合操作,可以进一步使靶坯浸润充分,提高焊接效果。

30.优选地,所述钢刷浸润处理的时间为30-40min,例如可以是30min、32min、34min、36min、38min或40min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,所述手枪钻浸润处理的时间为25-35min,例如可以是25min、26min、27min、28min、29min、30min、32min、34min或35min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,所述超声波浸润处理的时间为30-40min,例如可以是30min、32min、34min、36min、38min或40min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,步骤(4)所述组装前,将第二靶坯和第二背板的焊接面再次涂覆铟焊料,然后对涂覆后的第二靶坯进行钢刷浸润处理。

34.本发明中,用高温胶带在第二背板的四边围成一周,形成一个高于焊接面3-5mm的焊料槽,涂覆时将铟焊料倒入焊料槽中,静置一段时间后用刮刀刮去焊料槽内的氧化铟渣。

35.优选地,步骤(4)所述钢刷浸润处理的时间为8-10min,例如可以是8min、8.2min、8.4min、8.6min、8.8min、9min、9.2min、9.4min、9.6min、9.8min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,所述组装的时间≤15min,例如可以是15min、14min、12min、10min、8min、6min或4min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

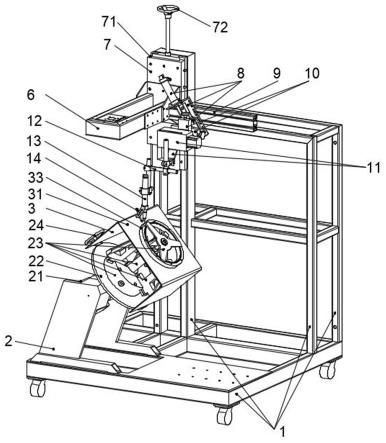

37.本发明中,所述组装一般在一体翻转机中进行,用一体翻转机的机盘吸住靶材,实现翻面,与背板扣合时从一端缓缓往另一端进行扣合,将焊料槽表层的氧化铟全部挤排出去,实现扣合。

38.优选地,步骤(4)所述第二局部加压处理包括:在靶材组件的四边各压40-50kg的压块,例如可以是40kg、42kg、44kg、46kg、48kg或50kg,在靶材组件的中间压140-150kg的压块,例如可以是140kg、142kg、144kg、146kg、148kg或150kg,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.本发明中,将压块放置于靶材组件四边后,需调整靶材的中心距(靶坯距离背板四边保持相等的距离),然后再放置压块于靶材组件中间。

40.作为本发明的优选技术方案,所述焊接方法包括以下步骤:

41.(1)将钛靶坯的四边各压40-50kg的压块,然后升温至90-100℃进行第一热处理5-10min,再升温至170-180℃进行第二热处理10-20min,继续升温至230-240℃进行第三热处

理,并进行保温处理,得到第一靶坯;

42.(2)将背板升温至230-240℃进行第四热处理,并进行保温处理,得到第一背板;

43.(3)将步骤(1)得到的所述第一靶坯和步骤(2)得到的所述第一背板的焊接面涂覆铟焊料,然后依次进行钢刷浸润处理30-40min,手枪钻浸润处理25-35min,超声波浸润处理30-40min,得到第二靶坯和第二背板;

44.(4)将步骤(3)得到的所述第二靶坯和第二背板的焊接面再次涂覆铟焊料,对涂覆后的第二靶坯进行钢刷浸润处理8-10min,然后进行组装,所述组装的时间≤15min,得到靶材组件,之后在靶材组件的四边各压40-50kg的压块,在靶材组件的中间压140-150kg的压块,冷却,得到钛靶材。

45.相对于现有技术,本发明具有以下有益效果:

46.本发明提供的焊接方法通过分段加热和局部加压的方法,能够防止钛靶坯因尺寸过大引起的受热不均和变形,有效解决了钛靶材浸润困难的问题,大大提高了靶材组件的焊接结合率。

具体实施方式

47.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

48.实施例1

49.本实施例提供一种一体型大尺寸钛靶材的焊接方法,所述焊接方法包括以下步骤:

50.(1)将钛靶坯的四边各压45kg的压块,然后升温至95℃进行第一热处理7min,再升温至175℃进行第二热处理15min,继续升温至235℃进行第三热处理,并进行保温处理,得到第一靶坯;所述第一热处理、第二热处理和第三热处理中,钛靶坯的四边一直放置压块;

51.(2)将背板升温至235℃进行第四热处理,并进行保温处理,得到第一背板;

52.(3)将步骤(1)得到的所述第一靶坯和步骤(2)得到的所述第一背板的焊接面涂覆铟焊料,然后依次进行钢刷浸润处理35min,手枪钻浸润处理30min,超声波浸润处理35min,得到第二靶坯和第二背板;

53.(4)将步骤(3)得到的所述第二靶坯和第二背板的焊接面再次涂覆铟焊料,对涂覆后的第二靶坯进行钢刷浸润处理9min,然后进行组装,所述组装的时间为8min,得到靶材组件,之后在靶材组件的四边各压45kg的压块,在靶材组件的中间压145kg的压块,冷却,得到钛靶材。

54.实施例2

55.本实施例提供一种一体型大尺寸钛靶材的焊接方法,所述焊接方法包括以下步骤:

56.(1)将钛靶坯的四边各压40kg的压块,然后升温至100℃进行第一热处理5min,再升温至180℃进行第二热处理10min,继续升温至240℃进行第三热处理,并进行保温处理,得到第一靶坯;所述第一热处理、第二热处理和第三热处理中,钛靶坯的四边一直放置压块;

57.(2)将背板升温至240℃进行第四热处理,并进行保温处理,得到第一背板;

58.(3)将步骤(1)得到的所述第一靶坯和步骤(2)得到的所述第一背板的焊接面涂覆铟焊料,然后依次进行钢刷浸润处理30min,手枪钻浸润处理35min,超声波浸润处理30min,得到第二靶坯和第二背板;

59.(4)将步骤(3)得到的所述第二靶坯和第二背板的焊接面再次涂覆铟焊料,对涂覆后的第二靶坯进行钢刷浸润处理8min,然后进行组装,所述组装的时间为7min,得到靶材组件,之后在靶材组件的四边各压50kg的压块,在靶材组件的中间压140kg的压块,冷却,得到钛靶材。

60.实施例3

61.本实施例提供一种一体型大尺寸钛靶材的焊接方法,所述焊接方法包括以下步骤:

62.(1)将钛靶坯的四边各压50kg的压块,然后升温至90℃进行第一热处理10min,再升温至170℃进行第二热处理20min,继续升温至230℃进行第三热处理,并进行保温处理,得到第一靶坯;所述第一热处理、第二热处理和第三热处理中,钛靶坯的四边一直放置压块;

63.(2)将背板升温至230℃进行第四热处理,并进行保温处理,得到第一背板;

64.(3)将步骤(1)得到的所述第一靶坯和步骤(2)得到的所述第一背板的焊接面涂覆铟焊料,然后依次进行钢刷浸润处理40min,手枪钻浸润处理25min,超声波浸润处理40min,得到第二靶坯和第二背板;

65.(4)将步骤(3)得到的所述第二靶坯和第二背板的焊接面再次涂覆铟焊料,对涂覆后的第二靶坯进行钢刷浸润处理10min,然后进行组装,所述组装的时间为9min,得到靶材组件,之后在靶材组件的四边各压40kg的压块,在靶材组件的中间压150kg的压块,冷却,得到钛靶材。

66.实施例4

67.本实施例提供一种一体型大尺寸钛靶材的焊接方法,与实施例1相比的区别仅在于第二热处理的温度为150℃。

68.实施例5

69.本实施例提供一种一体型大尺寸钛靶材的焊接方法,与实施例1相比的区别仅在于第二热处理的温度为200℃。

70.实施例6

71.本实施例提供一种一体型大尺寸钛靶材的焊接方法,与实施例1相比的区别仅在于第三热处理的温度为180℃。

72.实施例7

73.本实施例提供一种一体型大尺寸钛靶材的焊接方法,与实施例1相比的区别仅在于第三热处理的温度为270℃。

74.对比例1

75.本实施例提供一种一体型大尺寸钛靶材的焊接方法,与实施例1相比的区别仅在于步骤(1)中不进行第一局部加压处理,即钛靶坯的四边不放置压块。

76.对比例2

77.本对比例提供一种一体型大尺寸钛靶材的焊接方法,与实施例1相比的区别仅在

于不进行第一热处理和第二热处理,即步骤(1)替换为:将钛靶坯的四边各压45kg的压块,然后升温至235℃进行热处理,并进行保温处理,得到第一靶坯。

78.对实施例1-7和对比例1-2中钛靶材的焊接结合率采用超声波c扫描成像仪进行测定,结果如表1所示。

79.表1

[0080] 焊接结合率/%实施例199实施例299实施例399实施例478实施例580实施例679实施例780对比例175对比例270

[0081]

从表1可以看出以下几点:

[0082]

(1)从实施例1-7的数据可以看出,本发明提供的焊接方法可以有效提高钛靶材的焊接结合率,焊接结合率可以达到78%以上,在较优条件下,可以达到99%。

[0083]

(2)综合比较实施例1和实施例4-7的数据可以看出,实施例1中第二热处理的温度为175℃,而实施例4-5中分别为150℃和200℃,实施例1中第三热处理的温度为235℃,而实施例6-7中分别为180℃和270℃,实施例1中的焊接结合率均明显高于实施例4-7,由此表明,本发明优选控制第二热处理和第三热处理的温度,可以进一步提升焊接结合率。

[0084]

(3)综合比较实施例1和对比例1的数据可以看出,对比例1与实施例1相比的区别仅在于不进行第一局部加压处理,实施例1中的焊接结合率明显高于对比例1,由此表明,本发明控制进行第一局部加压处理,可以进一步提升焊接结合率。

[0085]

(4)综合比较实施例1和对比例2的数据可以看出,对比例2与实施例1相比的区别仅在于不进行第一热处理和第二热处理,实施例1中的焊接结合率明显高于对比例2,由此表明,本发明通过依次进行第一热处理、第二热处理和第三热处理,可以有效提升钛靶材的焊接结合率。

[0086]

综上所述,本发明提供的焊接方法能够防止钛靶坯因尺寸过大引起的受热不均和变形,有效解决了钛靶材浸润困难的问题,大大提高了靶材组件的焊接结合率。

[0087]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。