1.本发明属于废弃物回收利用领域,具体涉及一种热固性环氧树脂回收用催化剂及其回收方法。

背景技术:

2.自本世纪初以来,由于清洁、低碳等优点,风电行业获得了长足的发展。随着时间的推进,第一批风电机组服役年限已满。据统计,2030年将会有超过3万台风电机组面临报废,而2035年这一数字将增加到9万台。风机叶片是风电机组的重要组成部分,主要由玻璃纤维,碳纤维及环氧树脂等热固性树脂组成。目前,对于风电叶片中的主流处理方式为物理回收,即切割破碎后加热挤压成型为一些板材制品,例如桌椅板凳等。

3.物理回收属于初级回收方式,极大降低了废旧风电叶片的经济价值。此外,由于风电叶片复合材料的复杂性,回收后的板材含有许多杂质与污染源,导致使用领域有限,并存在毒害风险。

4.针对上述的回收困境,寻求化学方法对其进行回收是目前的一个研究热点。通过催化等方式对风电叶片进行化学回收可以有效解决废旧风电叶片中的污染问题,并获得具有更高价值的化学品。现阶段,已有部分研究着眼于从风电叶片中回收玻璃纤维与碳纤维,但有关环氧树脂化学回收的研究暂时较少。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处而提供了一种热固性环氧树脂用催化剂,并提供一种热固性环氧树脂的回收方法。

6.为实现上述目的,本发明采取的技术方案为:一种热固性环氧树脂回收用催化剂,所述催化剂的制备原料包括催化剂前驱体和氧化石墨烯;所述催化剂前驱体为金属固溶物,所述金属固溶物中含有两种金属元素,所述金属元素为cu、ce、ni、al中的任意两种;所述两种金属元素摩尔比为(0.2~0.8):(0.8~0.2)。

7.优选地,所述催化剂的制备方法包含如下步骤:(1)在金属盐水溶液中加入沉淀剂经共沉淀、过滤、干燥、煅烧、研磨制备得到催化剂前驱体;(2)将催化剂前驱体与氧化石墨烯于分散剂中混合均匀,经过滤、干燥、煅烧、研磨后,即得所述催化剂。

8.优选地,所述步骤(1)中,所述的金属盐为ce(no3)3·

6h2o、al(no3)3·

9h2o、ni(no3)2·

6h2o、cu(no3)2·

6h2o中的任意两种;所述沉淀剂为氨水;所述煅烧的气氛环境为空气,温度为400~800℃;所述步骤(2)中,所述分散剂为乙醇;所述煅烧的气氛环境为n2,温度为600~800℃;所述煅烧升温速率为2~20℃/min,煅烧时间为3~12h。

9.优选地,所述步骤(1)中的煅烧温度为550℃;所述步骤(2)中的煅烧温度为750℃。

10.本发明采用的催化剂为包覆型催化剂。本发明以两种金属盐为原料,采用共沉淀法制备得到双金属催化剂前驱体(双金属固溶物),该双金属固溶物中的金属原子与氧原子相互掺杂,不同原子以取代掺杂等方式改变了原本的晶体结构的组成,同时双金属之间能

够通过电子转移的协同耦合提高氧化还原性能,进一步影响了催化剂的结构与性能。本发明选取氧化石墨烯对双金属固溶物进行混合包覆,干燥煅烧后形成了包覆型催化剂,其中石墨烯包覆在双金属固溶物的外层,双金属固溶物被包覆在内部。制得催化剂可以实现选择性催化,由于外层包覆有石墨烯,只有合适大小的分子才能吸附至催化剂表面或进入内部进行进一步催化转化;同时减少了内部被包覆原子的失活。

11.进一步地,本发明提供了一种热固性环氧树脂的回收方法,包括如下步骤:将热固性环氧树脂、上述方法制得的催化剂、富氢溶剂和酸性溶液混合进行催化热解反应,制得热解还原产物。

12.优选地,所述热固性环氧树脂与催化剂的质量比为1:(0.5~5);所述热固性环氧树脂的质量与富氢溶剂的体积之比为1g:(5~20)ml;所述热固性环氧树脂的质量与酸性溶液的体积之比为=1g:(4~6)ml。

13.优选地,所述热固性环氧树脂含有双酚a型环氧树脂;所述树脂采用的固化剂为二氨基二苯甲烷、甲基四氢邻苯二甲酸苷中的任意一种。

14.双酚a型环氧树脂是最常用的热固性树脂之一,是由双酚a与环氧氯丙烷缩合后借助固化剂固化形成的高聚物。本发明中所述双酚a型环氧树脂包含新料或旧料,优选地,旧料为风机叶片回收树脂。

15.本发明采用自制的包覆型催化剂,在酸性体系及富氢溶剂的协同作用下,促进了环氧树脂的解聚,并同时促进解聚单体的进一步氢化,实现由双酚a型环氧树脂催化解聚制备苯酚、对异丙基苯酚、双酚a、2,2-二苯基丙烷等高附加值化学品。本发明采用富氢溶剂代替常规氢气对产物进行还原,降低了回收成本,提高了回收安全性。

16.优选地,所述富氢溶剂为甲醇、四氢呋喃、1,4-二氧六环、聚甲基氢硅氧烷中的任意一种;所述酸性溶液为硫酸溶液、盐酸溶液、硝酸溶液、高氯酸溶液中的任意一种。

17.优选地,所述酸性溶液为硫酸溶液,所述硫酸溶液的浓度为0.1~1mol/l;优选地,所述硫酸溶液的浓度为0.8mol/l。

18.优选地,所述催化热解反应的温度为200~400℃,反应升温速率为5~10℃/min,反应时间为3~12h;所述裂解产物还经过分离处理。

19.本发明在产物收集与分离阶段可有效剔除有害物质,降低其对环境与生态的危害。

20.与现有技术相比,本发明的有益效果为:

21.(1)本发明制得的催化剂为包覆型催化剂,石墨烯包覆在双金属催化剂前驱体的外层,双金属催化剂前驱体被包覆在内部,制得的催化剂可以选择性催化,减少了内部被包覆原子的失活。

22.(2)本发明采用化学手段对废弃风机叶片中的热固性树脂进行了回收,在自制催化剂、富氢溶剂及酸性条件下,反应体系中各物质协同作用,促进了环氧树脂的解聚以及树脂解聚单体的加氢还原反应,制备得到了苯酚、对异丙基苯酚、双酚a、2,2-二苯基丙烷等高附加值化学品,实现了对废旧风机叶片的无害化与资源化回收,回收产物相比于物理回收具备更高的经济价值。

23.(3)本发明采用富氢溶剂代替常规氢气对产物进行还原,降低了回收成本,提高了回收安全性。本发明在产物收集与分离阶段能够有效剔除有害物质,降低了对环境与生态

的危害。

具体实施方式

24.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明,但本发明的保护范围及实施方式不限于此。

25.下述实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径获得的试剂和材料。

26.实施例1

27.本实施例使用自制催化剂ce

0.8

cu

0.2

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

28.1.催化剂的制备

29.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ce(no3)3·

6h2o和cu(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为550℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

30.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下750℃煅烧3h,研磨,获得最终的催化剂ce

0.8

cu

0.2

o@gr。

31.2.双酚a型环氧树脂-ddm的回收催化反应

32.将1g ddm固化剂的双酚a型环氧树脂、2g ce

0.8

cu

0.2

o@gr、5ml浓度为0.8mol/l的硫酸溶液、以及15ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应9h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

33.实施例2

34.本实施例使用自制催化剂ce

0.8

cu

0.2

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

35.1.催化剂的制备

36.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ce(no3)3·

6h2o和cu(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为650℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

37.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下650℃煅烧3h,研磨,获得最终的催化剂ce

0.8

cu

0.2

o@gr。

38.2.双酚a型环氧树脂-ddm的回收催化反应

39.将1g ddm固化剂的双酚a型环氧树脂、1g ce

0.8

cu

0.2

o@gr、5ml浓度为0.8mol/l的硫酸溶液、以及15ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应9h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

40.实施例3

41.本实施例使用自制催化剂ce

0.5

ni

0.5

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

42.1.催化剂的制备

43.1-1.催化剂前驱体制备:按摩尔比0.5:0.5称取一定质量的金属盐ce(no3)3·

6h2o和ni(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为550℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

44.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下750℃煅烧3h,研磨,获得最终的催化剂ce

0.5

ni

0.5

o@gr。

45.2.双酚a型环氧树脂-ddm的回收催化反应

46.将1g ddm固化剂的双酚a型环氧树脂、2g ce

0.5

ni

0.5

o@gr、5ml浓度为0.5mol/l的硫酸溶液、以及20ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为300℃的条件下搅拌反应6h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

47.实施例4

48.本实施例使用自制催化剂cu

0.2

ni

0.8

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

49.1.催化剂的制备

50.1-1.催化剂前驱体制备:按称取摩尔比0.2:0.8称取一定质量的金属盐cu(no3)2·

6h2o和ni(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为550℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

51.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下750℃煅烧3h,研磨,获得最终的催化剂cu

0.2

ni

0.8

o@gr。

52.2.双酚a型环氧树脂-ddm的回收催化反应

53.将1g ddm固化剂的双酚a型环氧树脂、2g cu

0.2

ni

0.8

o@gr、5ml浓度为0.8mol/l的硫酸溶液、以及15ml的四氢呋喃溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行

反应,反应升温速率为5℃/min,在反应温度为350℃的条件下搅拌反应12h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

54.实施例5

55.本实施例使用自制催化剂ni

0.8

al

0.2

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

56.1.催化剂的制备

57.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ni(no3)2·

6h2o和al(no3)3·

9h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为550℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

58.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下750℃煅烧3h,研磨,获得最终的催化剂ni

0.8

al

0.2

o@gr。

59.2.双酚a型环氧树脂-ddm的回收催化反应

60.将1g ddm固化剂的双酚a型环氧树脂、2g ni

0.8

al

0.2

o@gr、5ml浓度为1.0mol/l的硫酸溶液、以及10ml的甲醇溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃min,在反应温度为400℃的条件下搅拌反应12h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

61.实施例6

62.本实施例使用自制催化剂ce

0.8

cu

0.2

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

63.1.催化剂的制备

64.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ce(no3)3·

6h2o和cu(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为550℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

65.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下750℃煅烧3h,研磨,获得最终的催化剂ce

0.8

cu

0.2

o@gr。

66.2.双酚a型环氧树脂-ddm的回收催化反应

67.将1g ddm固化剂的双酚a型环氧树脂、4g ce

0.8

cu

0.2

o@gr、5ml浓度为0.2mol/l的硫酸溶液、以及15ml的聚甲基氢硅氧烷溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应9h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

68.实施例7

69.本实施例使用自制催化剂ce

0.8

cu

0.2

o@gr对双酚a型环氧树脂-methpa进行回收,具体步骤如下:

70.1.催化剂的制备

71.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ce(no3)3·

6h2o和cu(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为550℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

72.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下750℃煅烧3h,研磨,获得最终的催化剂ce

0.8

cu

0.2

o@gr。

73.2.双酚a型环氧树脂-ddm的回收催化反应

74.将1g双酚a型环氧树脂-methpa、2g ce

0.8

cu

0.2

o@gr、5ml浓度为0.8mol/l的硫酸溶液、以及15ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应9h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

75.实施例8

76.本实施例使用自制催化剂ce

0.8

cu

0.2

o@gr对风机叶片树脂进行回收,具体步骤如下:

77.1.催化剂的制备

78.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ce(no3)3·

6h2o和cu(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为550℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

79.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下750℃煅烧3h,研磨,获得最终的催化剂ce

0.8

cu

0.2

o@gr。

80.2.双酚a型环氧树脂-ddm的回收催化反应

81.将1g风机叶片树脂、2g ce

0.8

cu

0.2

o@gr、5ml浓度为0.8mol/l的硫酸溶液、以及15ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应9h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

82.实施例9

83.本实施例使用自制催化剂ce

0.8

cu

0.2

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

84.1.催化剂的制备

85.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ce(no3)3·

6h2o和cu(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为400℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

86.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下600℃煅烧3h,研磨,获得最终的催化剂ce

0.8

cu

0.2

o@gr。

87.2.双酚a型环氧树脂-ddm的回收催化反应

88.将1g ddm固化剂的双酚a型环氧树脂、0.5g ce

0.8

cu

0.2

o@gr、4ml浓度为0.8mol/l的硫酸溶液、以及5ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为200℃的条件下搅拌反应3h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

89.实施例10

90.本实施例使用自制催化剂ce

0.8

cu

0.2

o@gr对双酚a型环氧树脂-ddm进行回收,具体步骤如下:

91.1.催化剂的制备

92.1-1.催化剂前驱体制备:按摩尔比0.8:0.2称取一定质量的金属盐ce(no3)3·

6h2o和cu(no3)2·

6h2o溶于50ml去离子水中,控制溶液中金属离子总浓度为0.5mol/l,80℃搅拌6h,随后向其中逐滴滴加氨水使其发生沉淀,最终调节ph至11,继续搅拌1h至沉淀完全。接着,停止搅拌并室温静置12h,洗涤、过滤至滤液呈中性,85℃真空干燥12h,研磨,送入管式炉中在温度为800℃的条件下煅烧3h,再次研磨后收集,获得固溶物(即催化剂前驱体)。

93.1-2.包覆过程:将2g固溶物与40mg氧化石墨烯加入100ml无水乙醇中,60℃超声分散2h,随后将其转移至圆底烧瓶中,并接入真空泵,在油浴锅中50℃真空搅拌至乙醇全部挥发,随后送至真空干燥箱中85℃真空干燥12h,干燥后送入管式炉中在n2环境下800℃煅烧3h,研磨,获得最终的催化剂ce

0.8

cu

0.2

o@gr。

94.2.双酚a型环氧树脂-ddm的回收催化反应

95.将1g ddm固化剂的双酚a型环氧树脂、5g ce

0.8

cu

0.2

o@gr、6ml浓度为0.8mol/l的硫酸溶液、以及15ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应3h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

96.对比例1

97.本对比例与实施例1的区别在于,本对比例中催化剂使用的原料金属盐仅有一种ce(no3)3·

6h2o,使用制得的催化剂ceo@gr对双酚a型环氧树脂-ddm进行回收催化反应步骤与实施例1相同。得到产物结果如表2所示。

98.对比例2

99.本对比例与实施例1的区别在于,本对比例中催化剂使用的金属盐为一定质量的摩尔比为0.9:0.1的ce(no3)3·

6h2o和cu(no3)2·

6h2o,制得催化剂ce

0.9

cu

0.1

o@gr,使用制得

的催化剂ce

0.9

cu

0.1

o@gr对双酚a型环氧树脂-ddm进行回收催化反应步骤与实施例1相同。得到产物结果如表2所示。

100.对比例3

101.本对比例与实施例1的区别在于,本对比例中催化剂使用的金属盐为一定质量的ce(no3)3·

6h2o、ni(no3)2·

6h2o和cu(no3)2·

6h2o,其摩尔比为0.2:0.3:0.5,制得催化剂ce

0.2

ni

0.3

cu

0.5

o@gr。使用制得的催化剂ce

0.2

ni

0.3

cu

0.5

o@gr对双酚a型环氧树脂-ddm进行回收催化反应步骤与实施例1相同。得到产物结果如表2所示。

102.对比例4

103.本对比例与实施例1的区别在于,本对比例中催化剂使用的金属盐为一定质量的ce(no3)3·

6h2o、ni(no3)2·

6h2o、al(no3)3·

9h2o和cu(no3)2·

6h2o,其摩尔比为0.2:0.3:0.3:0.2,制得催化剂ce

0.2

ni

0.3 al

0.3

cu

0.2

o@gr。使用制得的催化剂ce

0.2

ni

0.3 al

0.3

cu

0.2

o@gr对双酚a型环氧树脂-ddm进行回收催化反应步骤与实施例1相同。得到产物结果如表2所示。

104.对比例5

105.本对比例与实施例1使用催化剂以及催化剂的制备条件相同,差别仅在于,本对比例中对双酚a型环氧树脂-ddm的回收催化反应中不添加硫酸溶液。具体步骤如下:将1g ddm固化剂的双酚a型环氧树脂、2g ce

0.8

cu

0.2

o@gr、15ml的1,4-二氧六环溶剂加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应9h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

106.对比例6

107.本对比例与实施例1使用催化剂以及催化剂的制备条件相同,差别仅在于,本对比例中对双酚a型环氧树脂-ddm的回收催化反应中不添加富氢溶剂。具体步骤如下:将1g ddm固化剂的双酚a型环氧树脂、2g ce

0.8

cu

0.2

o@gr、5ml浓度为0.8mol/l的硫酸溶液加入100ml反应釜中,通入1mpa氩气,设定升温程序进行反应,反应升温速率为5℃/min,在反应温度为375℃的条件下搅拌反应9h,最终产物经分离后由丙酮稀释并送入gc-ms进行定性定量分析。得到产物结果如表2所示。

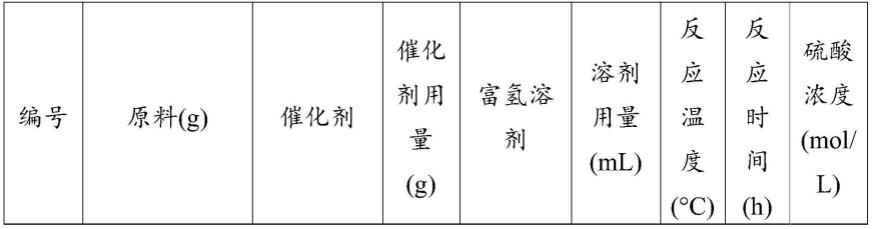

108.实施例1~10和对比例1~6的热固性环氧树脂的回收催化反应条件参数如表1所示。实施例1-6中原料双酚a型环氧树脂-ddm是指采用固化剂二氨基二苯甲烷(ddm)固化得到的双酚a型环氧树脂。实施例7中原料双酚a型环氧树脂-methpa是指采用固化剂甲基四氢邻苯二甲酸苷(methpa)固化得到的双酚a型环氧树脂,实施例8中原料为废旧风机叶片树脂,各实施例和对比例中回收的原料用量均为1g。

109.表1不同实施例和对比例的回收催化反应条件参数

110.111.[0112][0113]

表2不同实施例和对比例中实验产物回收率

[0114][0115]

由表1和表2中可知,不同实施例的回收产物差异较大,跟环氧树脂的催化热解条件密切相关。对比实施例1和实施例2,区别在于,制备催化剂的条件不同,得到的各回收产物的占比差异大。说明催化剂的制备工艺对催化剂的性能影响大,进而影响了环氧树脂回收产物的选择性。其他实施例中,使用的催化剂种类和用量、富氢溶剂种类和用量、硫酸浓度,以及催化热解的条件,均会影响得到的产物。实施例7和实施例8中,回收的原料不同,相同回收条件下制备得到的产物不同。说明环氧树脂的回收产物跟回收的原料种类、催化剂的种类和制备工艺,以及催化热解的反应条件密切相关。对比例1在只包覆一种金属的情况下,环氧树脂的产物回收率为0。与实施例1相比,对比例2-4的环氧树脂的产物回收率均下

降。对比例5和对比例6在分别缺少硫酸溶液和富氢溶剂的情况下,最终环氧树脂产物回收率均为0,说明酸性位点与富氢溶剂的氢源在本反应体系中不可缺少的。

[0116]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。