1.本发明涉及连铸技术领域,尤其是涉及一种小方坯连铸机中的中间包热换的方法。

背景技术:

2.在连铸生产过程中,中间包能够稳定钢流、减少钢流对结晶器中初生坯壳的冲刷,能够储存钢水、并保证钢水温度均匀,同时能够使非金属夹杂物和钢液分离和上浮;在多流小方坯连铸机上,中间包还可以把钢水分配给各个结晶器,以起到分流作用;在更换钢包时中间包能起缓冲作用,从而保证多炉连铸的正常进行。

3.随着连铸发展的需要和高效化连铸机的不断发展,中间包的使用寿命直接影响了连铸机的作业率,虽然目前已经采用了各种延长中间包的使用寿命的方法,但仍然无法实现单个中间包进行长时间连续浇注的效果,目前中间包的使用寿命通常是42小时。

4.目前通过采用中间包的热换技术来解决单一中间包无法长时间使用的问题。连铸生产过程中受中间包的工作层耐材寿命的影响,到达一定时间后需要停浇再次进行新中间包开浇,导致铸机停机,降低了金属收得率和连铸作业率。为了避免铸机停机,采用连铸中间包热换技术。连铸中间包热换是在连铸机不停浇的情况下对中间包进行更换,使得连铸机能够持续作业,提高连铸作业率。通过进行中间包热换技术,有效降低铸坯头尾浪费,提高连铸机的作业率。但是,现有技术中的小方坯连铸中间包热换技术,更换时间长,一般为10-15分钟,使得结晶器内钢水凝固坯壳收缩,导致热换中间包时,结晶器内的新旧坯壳不能有效融合,出结晶器后发生漏钢、拉断事故。

技术实现要素:

5.本发明的目的是提供一种小方坯连铸机中的中间包热换的方法,以解决或部分解决现有技术中小方坯连铸中间包热换技术中,更换时间长,容易导致发生漏钢、卧坯事故的技术问题。

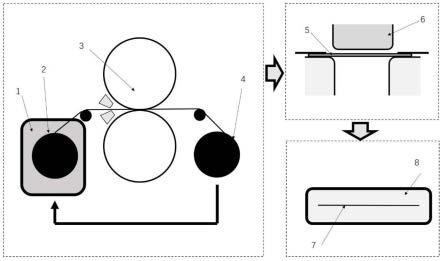

6.为解决上述技术问题,本发明提出的技术方案为:一种小方坯连铸机中的中间包热换的方法,包括以下依次进行的步骤:1) 当旧中间包的钢水液位下降至200-250mm时,操作旧中间包上的滑动水口的事故液压缸将全部铸流停浇;2) 停止铸流的二冷水,将拉矫机的拉矫辊压力调至14mpa;3) 将螺纹钢焊制的连接件垂直插入结晶器中的液芯正中心且深度>200mm位置,用细氧管勾住连接件的挂点,并向结晶器中的液芯中放入冷料进行速冷,使连接件固定牢固;4) 使用t型标尺测量尾坯位置,手动开启拉矫机对结晶器内的尾坯进行下拉;当尾坯到达距离结晶器上口700-750mm时手动停止拉矫机;5) 将旧中间包移动至烘烤位,同时将新中间包移动至浇注位;

6) 用对中器将新中间包与结晶器对中;7) 按下自动转包按钮将钢包旋转至浇注位,按下液压缸拉开按钮将钢包中的钢水浇注至新中间包内;8) 先对新中间包的中间流次进行重接,再对两侧流次进行重接;新中间包开浇后,当结晶器中的液位上涨至距离结晶器上口100-150mm,开启拉矫机;铸坯接头出拉矫机后,将拉矫机调回热坯压力,至此完成中间包的热换。

7.优选的,步骤3)中,冷料是长度230mm、外径12mm或14mm的螺纹钢,放入直径12mm冷料50

±

5根或直径14mm冷料40

±

5根。

8.优选的,步骤4)中,手动拉速控制为1.0-2.0m/min。

9.优选的,步骤6)中,直至对中偏差结晶器中心<10mm。

10.优选的,步骤8)中,将拉矫机调回热坯压力3.4mpa。

11.本技术取得了以下的有益的技术效果:根据旧中间包的钢水液位高度,当液面高度达到200-250mm,完成旧中间包的停浇,铸流停浇后,立即将连接件插入结晶器钢水中,同时手动调整拉速将液面拉至距结晶器上口700-750mm的位置后拉速回零;将烘烤好的新中间包开至浇注位,钢包向新中间包内进行浇注,新中间包向结晶器进行浇注,根据结晶器液位的上涨,开启拉矫机,进行正常生产;将热换时间减少至8-10分钟,中间包热换水平得到了提升,热换成功率达到100%,确保了生产有序开展;根据旧中间包的液面高度进行堵流,节约堵流时间,提升热换效率50%;将新中间包由烘烤位开至浇注位,当新中间包落至目标位置时,钢包向新中间包进行浇注,新中间包向结晶器进行浇注,使结晶器的液位上涨,启动拉矫机,进行正常生产;连铸中间包热换工艺很大程度上提高了铸机的产能,减少了铸机的停浇次数,减少了开浇原材料的浪费,减少了切损的产生,钢水的收得率也有所提高,提高了连铸机的作业效率,提高了产量,降低了生产成本,避免了发生漏钢、拉断事故的发生,实现了产能和效益的最大化,在一定程度上实现了节能降耗的目标。

具体实施方式

12.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.本技术提供了一种小方坯连铸机中的中间包热换的方法,包括以下依次进行的步骤:1) 当旧中间包的钢水液位下降至200-250mm时,操作旧中间包上的滑动水口的事故液压缸将全部铸流停浇;2) 停止铸流的二冷水,将拉矫机的拉矫辊压力调至14mpa;3) 将螺纹钢焊制的连接件垂直插入结晶器中的液芯正中心且深度>200mm位置,用细氧管勾住连接件的挂点,并向结晶器中的液芯中放入冷料进行速冷,使连接件固定牢

固;4) 使用t型标尺测量尾坯位置,手动开启拉矫机对结晶器内的尾坯进行下拉;当尾坯到达距离结晶器上口700-750mm时手动停止拉矫机;5) 将旧中间包移动至烘烤位,同时将新中间包移动至浇注位;6) 用对中器将新中间包与结晶器对中;7) 按下自动转包按钮将钢包旋转至浇注位,按下液压缸拉开按钮将钢包中的钢水浇注至新中间包内;8) 先对新中间包的中间流次进行重接,再对两侧流次进行重接;新中间包开浇后,当结晶器中的液位上涨至距离结晶器上口100-150mm,开启拉矫机;铸坯接头出拉矫机后,将拉矫机调回热坯压力,至此完成中间包的热换。

14.在本技术的一个实施例中,步骤3)中,冷料是长度230mm、外径12mm或14mm的螺纹钢,放入直径12mm冷料50

±

5根或直径14mm冷料40

±

5根。

15.在本技术的一个实施例中,步骤4)中,手动拉速控制为1.0-2.0m/min。

16.在本技术的一个实施例中,步骤6)中,直至对中偏差结晶器中心<10mm。

17.在本技术的一个实施例中,步骤8)中,将拉矫机调回热坯压力3.4mpa。

18.本技术中,中间包的包壁结构是:从包外到包内依次是钢板厚度30mm、隔热用的纳米板厚度5mm、隔热用的轻质砖厚度30mm、永久衬浇注料层厚度为185mm、工作层涂料厚度为40mm;上述中间包的使用寿命通常是42小时是指工作层涂料的使用寿命是42小时;永久衬浇注料层的使用寿命约为1年,规定使用次数<100次。

19.本技术中,螺纹钢焊制的连接件,类似于预埋钢筋似的,先把下头预埋在结晶器中的冷坯中,后续再续浇的时候,把后续的铸坯连接在一起,利用螺纹钢将二者串起来,连接件是用两根直径25mm、长度500mm螺纹钢焊接在一起做成的。

20.本技术中,用细氧管勾住连接件,是防止连接件掉落,刚停止的铸流液芯钢水还未凝固,为防止连接件直接放入后全部没入钢水液芯内起不到连接作用,所以用细氧管钩住。

21.本技术中,钢包是盛满钢水的钢包,连铸是由钢包内的钢水浇铸到中间包内,然后中间包内的钢水分流到若干个结晶器内,进行连续浇铸。

22.本技术提供的一种小方坯连铸机中的中间包热换的方法的工作原理:原技术是等8个铸流全部停浇后,开动1#中间包车将旧中间包开离浇注位至烘烤位a,然后人员站在浇铸区调整拉矫机拉速逐个将8个流的液面拉至距结晶器上口700-750mm的位置,再开动2#中间包车将烘烤好的新中间包由烘烤位b开至浇注位;新中间包开至浇注位后再进行浇铸对中,上述操作十分影响作业效率;现技术是每停完1个铸流放好连接件后便调整拉矫机拉速将该流次的液面下拉至距结晶器上口700-750mm的位置(注:这样等8个流都停浇后,也就完成了8个流的下拉液位操作,节省时间),然后开动1#中间包车将旧中间包开离浇注位至烘烤位a的同时另外一个人开动2#中间包车,这样同时操作,缩短了开车的等待时间,新中间包开至浇注位后需进行浇铸对中,现场制作了中间包到浇注位的限位报警,人员微调对中即可,缩短了中间包的对中时间,上述操作较原技术从多个方面缩短了时间,提升了作业效率。

23.本发明未详尽描述的方法和装置均为现有技术,不再赘述。

24.为了进一步理解本发明,下面结合实施例对本发明提供的一种小方坯连铸机中的中间包热换的方法进行详细说明,本发明的保护范围不受以下实施例的限制。

25.实施例1一种小方坯连铸机中的中间包热换的方法,包括以下依次进行的步骤:1) 当旧中间包的钢水液位下降至220-240mm时,操作旧中间包上的滑动水口的事故液压缸将全部铸流停浇;2) 停止铸流的二冷水,将拉矫机的拉矫辊压力调至14mpa;3) 将螺纹钢焊制的连接件垂直插入结晶器中的液芯正中心且深度>200mm位置,用细氧管勾住连接件的挂点,并向结晶器中的液芯中放入冷料进行速冷,使连接件固定牢固;步骤3)中,放入直径12mm冷料50

±

5根;4) 使用t型标尺测量尾坯位置,手动开启拉矫机对结晶器内的尾坯进行下拉,手动拉速控制为2.0 m/min;当尾坯到达距离结晶器上口720-740mm时手动停止拉矫机;5) 将旧中间包移动至烘烤位,同时将新中间包移动至浇注位;6) 用对中器将新中间包与结晶器对中,直至对中偏差结晶器中心<10mm;7) 按下自动转包按钮将钢包旋转至浇注位,按下液压缸拉开按钮将钢包中的钢水浇注至新中间包内;8) 先对新中间包的中间流次进行重接,再对两侧流次进行重接;新中间包开浇后,当结晶器中的液位上涨至距离结晶器上口700-750mm,开启拉矫机;铸坯接头出拉矫机后,将拉矫机调回热坯压力3.4mpa,至此完成中间包的热换。

26.实施例1将热换时间减少至10分钟。

27.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。