1.本实用新型涉及石油化工中延迟焦化工艺设备领域,尤其是涉及一种延迟焦化罐式密闭除焦及尾气排放系统。

背景技术:

2.公知的,目前大多数延迟焦化厂的延迟焦化装置通常包括焦炭塔、焦池、抓斗和运焦车,焦炭塔通过溜焦槽与焦池连接,设置在焦池上方的抓斗将焦池内的焦运送至装料料斗中,由运焦车进行运输,整个过程的冷焦水、切焦水处理系统、除焦过程均为敞开操作,除焦废气外排逸散、石油焦露天堆放、焦粉飞散、石油焦中挥发分的挥发,导致焦化装置产生肉眼可见的粉尘污染,以及嗅觉可明显感知的空气异味。焦化装置排放的颗粒物对人体和环境都具有严重危害,该类气溶胶颗粒物如不能有效分离,在环境影响中将产生区域雾霾、大气酸碱度变化、pm 含量超标、人类健康指数下降等一系列问题。

3.目前国家对环保要求越来越严格,已经出台了相关的强制性标准,规定了各污染源的排放指标,因此现阶段对焦化生产工艺的更新已经迫在眉睫。

技术实现要素:

4.为了克服背景技术中的不足,本实用新型公开了一种延迟焦化罐式密闭除焦及尾气排放系统。

5.为了实现所述发明目的,本实用新型采用如下技术方案:

6.一种延迟焦化罐式密闭除焦及尾气排放系统,包括焦炭塔、脱水罐、冷焦水罐、切焦水罐、出料机和废气收集处理系统;焦炭塔设置有多个,其下塔口处均设有移动式的筛分破碎机,筛分破碎机下部的裤型三通与分别与相对应的脱水罐的两个腔室连通,脱水罐上的排水口通过排水管道上的析水阀与集水池连接,脱水罐出焦口处的焦炭通过出料机上的刮板送至运焦车;冷焦水罐通过出口管道上循环冷焦水泵与焦炭塔的进水口连通,切焦水罐与冷焦水罐之间通过管路连接,在其管路上设有通向集水池的管道;

7.废气收集处理系统包括废气收集点、废气洗涤吸收塔、废气分液预处理罐,废气收集点包括设置在焦炭塔顶顶盖机、脱水罐、冷焦水罐、切焦水罐和集水池处的收集罩;废气洗涤吸收塔下部连接有气相进口管路,气相进口管路分设有条旁路,分别连接废气分液预处理罐的气相出口管路、焦炭塔顶顶盖机处的收集罩、冷焦水罐处的收集罩、切焦水罐处的收集罩,脱水罐处收集罩收集的废气通过管路连接至废气分液预处理罐,集水池处收集罩收集的废气通过管路连接至冷焦水罐的废气排出管道上。

8.所述的延迟焦化罐式密闭除焦及尾气排放系统,在废气洗涤吸收塔的顶部设有气相出口管路,底部设有液相出口管路,废气洗涤吸收塔的上部设有除雾器b,除雾器b的下部设有洗涤喷嘴,废气洗涤吸收塔的下部设有冷却喷嘴,废气洗涤吸收塔的中间段设有碱液喷嘴和集油箱升气管,碱液喷嘴设在集油箱升气管的上面,在液相出口管路上设有气体检测仪和气动蝶阀,在气体检测仪与气动蝶阀之间的管路上设有尾气输送风机;

9.在废气洗涤吸收塔的底部管道与循环洗涤水泵进液口的一路连接,进液口的另一路与新鲜冷却水补充管道连接,循环洗涤水泵的出液口与设置在废气洗涤吸收塔内下部的喷淋喷嘴连接,循环洗涤水泵的出液口与喷淋喷嘴连接的管路上设有气动调节阀;

10.在废气分液预处理罐的顶部设有气相出口管路,废气分液预处理罐的底部设有液相出口管路,在废气分液预处理罐内部从上至下依次设有除雾器a集油箱升气管和碱液喷嘴。

11.所述的延迟焦化罐式密闭除焦及尾气排放系统,在集油箱升气管处均设有碱液循环组件,碱液循环组件中循环吸收泵的进液口一路连接在废气分液预处理罐、废气洗涤吸收塔集油箱升气管的底部,另一路与新鲜碱液补充管道连接;循环吸收泵的出液口一路与设置在废气分液预处理罐、废气洗涤吸收塔内的碱液喷嘴连接,循环吸收泵的出液口与碱液喷嘴连接的管路上设有气动调节阀,循环吸收泵出液口的另一路连接至碱渣去污水处理机构,在与碱渣去污水处理机构之间的连接管路上设有气动调节阀,气动调节阀均由设置在集油箱升气管中的液位传感器控制开闭。

12.所述的延迟焦化罐式密闭除焦及尾气排放系统,焦炭塔的下部设有自动底盖机。

13.所述的延迟焦化罐式密闭除焦及尾气排放系统,在脱水罐的出焦管道上设有排渣阀,脱水罐上设有辅助卸料器,脱水罐内设有约翰逊网,将焦炭和水在脱水罐内分离。

14.所述的延迟焦化罐式密闭除焦及尾气排放系统,切焦水罐与切焦器之间的管路上设有高压水泵,在切焦水罐与冷焦水罐通向集水池的管道上设有循环注水泵。

15.所述的延迟焦化罐式密闭除焦及尾气排放系统,气相进口管路上分设的条旁路上均设有气动蝶阀,在条旁路中切焦水罐的旁路上位于气动蝶阀上部设有切焦水罐收集风机,冷焦水罐的旁路上位于气动蝶阀上部设有冷焦水罐收集风机,焦炭塔顶顶盖机处的旁路上位于气动蝶阀上部设有顶盖机收集风机,气分液预处理罐的气相出口管路上位于气动蝶阀上部设有设有脱水罐收集风机。

16.所述的延迟焦化罐式密闭除焦及尾气排放系统,尾气输送风机的输出管路与加热炉进口处的加热炉风机入口管路连接。

17.由于采用了上述技术方案,本实用新型具有如下有益效果:

18.本实用新型所述的延迟焦化罐式密闭除焦及尾气排放系统,整个生产过程完全密闭,通过在焦炭塔顶顶盖机、脱水罐、冷焦水罐、切焦水罐和集水池处设置收集罩,将产生的废气进行收集,使污染源与周围环境隔离开,保证产生的废气不直接排到外界环境中,废气经过收集、净化处理后送至加热炉燃烧脱除vocs 后满足环保排放要求;本实用新型实现了焦化企业绿色、环保生产,大幅降低对环境的污染,该系统故障率低、设备集成度高、流程简单,系统安全可靠,可实现无人值守操作。

附图说明

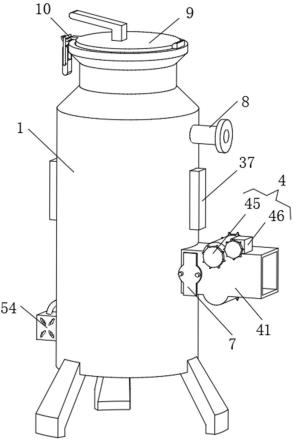

19.图1是本实用新型焦炭塔与的脱水罐的布置结构示意图。

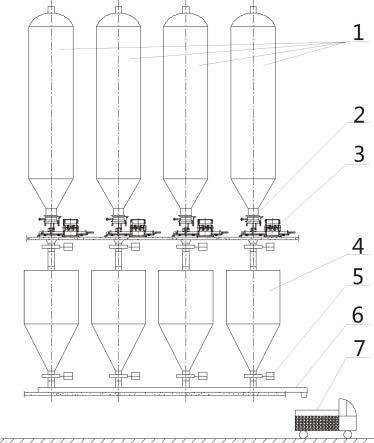

20.图2是本实用新型系统结构示意图。

21.图3是本实用新型废气洗涤吸收塔各管路的布置示意图。

22.图中:1、焦炭塔;2、自动底盖机;3、筛分破碎机;4、脱水罐;5、排渣阀;6、出料机;7、运焦车;8、切焦水罐收集风机;9、废气收集点;10、切焦水罐;11、高压水泵;12、冷焦水罐;

13、循环冷焦水泵;14、循环注水泵;15、集水池;16、辅助卸料器;17、约翰逊网;18、冷焦水罐收集风机;19、顶盖机收集风机;20气动蝶阀;21、脱水罐收集风机;22、气相进口管路;23、气相出口管路;24、除雾器a;25、集油箱升气管;26、废气分液预处理罐;27、液相出口管路;28、析水阀;29、液位传感器;30、气动调节阀;31、循环洗涤水泵;32、循环吸收泵;33、碱液喷嘴;34、废气洗涤吸收塔;35、洗涤喷嘴;36、除雾器b;37、气动蝶阀;38、尾气输送风机;39、气体检测仪;40、冷却喷嘴。

具体实施方式

23.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

24.结合附图1-3所述的延迟焦化罐式密闭除焦及尾气排放系统,包括焦炭塔1、脱水罐4、冷焦水罐12、切焦水罐10、出料机6和废气收集处理系统;焦炭塔1设置有多个,其下塔口处均设有移动式的筛分破碎机3,筛分破碎机3下部的裤型三通与分别与相对应的脱水罐4的两个腔室连通,脱水罐4上的排水口通过排水管道上的析水阀28与集水池15连接,脱水罐4出焦口处的焦炭通过出料机6上的刮板送至运焦车7;冷焦水罐12通过出口管道上循环冷焦水泵13与焦炭塔1的进水口连通,切焦水罐10与冷焦水罐12之间通过管路连接,在其管路上设有通向集水池15的管道;

25.废气收集处理系统包括废气收集点9、废气洗涤吸收塔34、废气分液预处理罐26,废气收集点9包括设置在焦炭塔1顶顶盖机、脱水罐4、冷焦水罐12、切焦水罐10和集水池15处的收集罩;废气洗涤吸收塔34下部连接有气相进口管路2,气相进口管路2分设有4条旁路,分别连接废气分液预处理罐26的气相出口管路22、焦炭塔1顶顶盖机处的收集罩、冷焦水罐12处的收集罩、切焦水罐10处的收集罩,脱水罐4处收集罩收集的废气通过管路连接至废气分液预处理罐26,集水池15处收集罩收集的废气通过管路连接至冷焦水罐12的废气排出管道上。

26.进一步的,在废气洗涤吸收塔34的顶部设有气相出口管路23,底部设有液相出口管路27,废气洗涤吸收塔34的上部设有除雾器b36,除雾器b36的下部设有洗涤喷嘴35,废气洗涤吸收塔34的下部设有冷却喷嘴40,废气洗涤吸收塔34的中间段设有碱液喷嘴33和集油箱升气管25,碱液喷嘴33设在集油箱升气管25的上面,在液相出口管路27上设有气体检测仪39和气动蝶阀37,在气体检测仪39与气动蝶阀37之间的管路上设有尾气输送风机38;

27.在废气洗涤吸收塔34的底部管道与循环洗涤水泵31进液口的一路连接,进液口的另一路与新鲜冷却水补充管道连接,循环洗涤水泵31的出液口与设置在废气洗涤吸收塔34内下部的喷淋喷嘴连接,循环洗涤水泵31的出液口与喷淋喷嘴连接的管路上设有气动调节阀;

28.在废气分液预处理罐26的顶部设有气相出口管路23,废气分液预处理罐26的底部设有液相出口管路27,在废气分液预处理罐26内部从上至下依次设有除雾器a24集油箱升气管25和碱液喷嘴33。

29.进一步的,在集油箱升气管25处均设有碱液循环组件,碱液循环组件中循环吸收泵32的进液口一路连接在废气分液预处理罐26、废气洗涤吸收塔34集油箱升气管25的底部,另一路与新鲜碱液补充管道连接;循环吸收泵32的出液口一路与设置在废气分液预处

理罐26、废气洗涤吸收塔34内的碱液喷嘴33连接,循环吸收泵32的出液口与碱液喷嘴33连接的管路上设有气动调节阀30,循环吸收泵32出液口的另一路连接至碱渣去污水处理机构,在与碱渣去污水处理机构之间的连接管路上设有气动调节阀30,气动调节阀30均由设置在集油箱升气管25中的液位传感器29控制开闭。

30.进一步的,焦炭塔1的下部设有自动底盖机2。

31.进一步的,在脱水罐4的出焦管道上设有排渣阀5,脱水罐4上设有辅助卸料器16,脱水罐4内设有约翰逊网17,将焦炭和水在脱水罐4内分离。

32.进一步的,切焦水罐10与切焦器之间的管路上设有高压水泵11,在切焦水罐10与冷焦水罐12通向集水池15的管道上设有循环注水泵14。

33.进一步的,气相进口管路2上分设的4条旁路上均设有气动蝶阀20,在4条旁路中切焦水罐10的旁路上位于气动蝶阀20上部设有切焦水罐收集风机8,冷焦水罐12的旁路上位于气动蝶阀20上部设有冷焦水罐收集风机18,焦炭塔顶顶盖机处的旁路上位于气动蝶阀20上部设有顶盖机收集风机19,气分液预处理罐26的气相出口管路22上位于气动蝶阀20上部设有设有脱水罐收集风机21。

34.进一步的,尾气输送风机的输出管路与加热炉进口处的加热炉风机入口管路连接。

35.实施本实用新型所述的延迟焦化罐式密闭除焦及尾气排放系统,焦炭塔1设置为两个或四个为最佳,在焦炭塔1正常生焦时,利用自动底盖机2对焦炭塔1的底部进行密封,生焦完毕,先通入蒸气除去轻质烃类再通过循环冷焦水泵13将冷焦水罐12内的水注入到焦炭塔1中进行冷焦;开始除焦前,将自动底盖机2移开,同时筛分破碎机3将移动到焦炭塔1下塔口,通过高压水泵11将切焦水罐10内的水提供给切焦器进行切焦,焦炭混合着水经过筛分破碎机3破碎,破碎后的小颗粒焦炭混合着水通过裤型三通自由分配到下方脱水罐4的两个腔室中,焦炭和水通过设置在脱水罐4内的约翰逊网17将焦炭和水分离,关闭脱水罐4下方的排渣阀5,同时打开脱水罐4排水管道上的析水阀28,将水排出到集水池15内;焦炭沥干水分后,关闭析水阀28同时打开排渣阀5,在辅助卸料器16的振动作用下,焦炭顺利的从出焦口落到下方的出料机6上,通过出料机6的刮板将焦炭装上运焦车7;

36.焦炭塔1顶盖机、脱水罐4、冷焦水罐12、切焦水罐10、集水池15各处均设置废气收集点9,通过脱水罐收集风机21形成负压,将脱水罐内4的废气经废气分液预处理罐26脱水脱硫后再和其余收集点收集的废气汇集至一处送至废气洗涤吸收塔进行处理;气相进口管路22分设有4条旁路,每条旁路分别连接一个废气收集点9,且每条旁路上均设有气动蝶阀20,切焦水罐10上废气收集点9的废气通过切焦水罐收集风机8、冷焦水罐12上废气收集点9的废气通过冷焦水罐收集风机18、焦炭塔1顶盖机上废气收集点9的废气通过顶盖机收集风机19、集水池15上废气收集点9的废气通过冷焦水罐收集风机18均送入气相进口管路22,到达废气分液预处理罐26,脱水罐4上废气收集点9的废气直接进入废气分液预处理罐26,最终废气到达废气洗涤吸收塔34;废气洗涤吸收塔34内的冷却喷嘴40对进入废气洗涤吸收塔34下部的废气进行冷却,冷却介质采用低温新鲜水或低温切焦水,冷却后的废气由冷却喷淋顶部的集油箱升气管25进入废气洗涤吸收塔34上部进行脱硫,即通过碱液喷嘴33去除废气中的硫化物和硫醇,再经过出口除雾器b36除雾后通过气相出口管路23进行废气排放,由尾气输送风机38输送至加热炉风机管道,最后进入加热炉燃烧脱除vocs 后达标排放。

37.其中,集油箱升气管25处设有碱液循环组件,可使碱液循环使用,碱液循环组件中循环吸收泵32的进液口一路连接在废气分液预处理罐26和废气洗涤吸收塔34的集油箱升气管25的底部,另一路与新鲜碱液补充管道连接,循环吸收泵32的出液口一路与设置在废气分液预处理罐26和废气洗涤吸收塔34内的碱液喷嘴33连接,循环吸收泵32的出液口与碱液喷嘴33连接的管路上设有气动调节阀30,可以调节碱液喷淋流量,循环吸收泵32出液口的另一路连接至碱渣去污水处理机构,在碱渣去污水处理机构之间的连接管路上还设有气动调节阀30,气动调节阀30由设置在集油箱升气管25中的液位传感器29控制开闭。

38.在废气洗涤吸收塔34的气相出口管路23上设有气体检测仪39和气动蝶阀37,气动蝶阀37和气体检测仪39进行联锁,当气体检测仪39检测到废气中硫化氢和可燃气体含量达到爆炸范围下限15%,关闭进气管路的气动蝶阀37,停密闭仓内电动设备,并伴有声光报警;当气体检测仪39检测到废气中硫化氢和可燃气体含量达到爆炸范围下限25%,关闭去加热炉管路的气动蝶阀37,开启紧急放空管路中的气动蝶阀37,停尾气输送风机38。

39.本实用新型未详述部分为现有技术。

40.为了公开本实用新型的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本实用新型旨在包括一切属于本构思和实用新型范围内的实施例的所有变化和改进。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。