1.本发明涉及冲压油,特别涉及一种挥发性冲压油及其制备方法和硅钢片的加工方法。

背景技术:

2.冲压油主要应用于各种金属零件的成型加工,在行业中又被称为冲切油、冲剪油、打拔油。为获得良好的润滑性,其一般采用较高粘度基础油,再配以油性剂、极压抗磨剂、固体润滑剂或干膜润滑剂等。

3.而在硅钢片冲压应用中,则需要冲压油具有快速的挥发性及冷却性,工件表面干爽;较强的自清净性,使模具刀口及工件表面保持洁净;需要优良的极压润滑性,延长模具使用寿命,保证工件表面良好的加工质量;需要良好的防锈性,工件可作短期存储,高温烧钝时不会被氧化腐蚀;需要优异的退火清净性,在后续烧钝过程中可全部清除干净。

4.但随之却会带来其他问题:1、要具有快速的挥发性,则基础油的粘度、闪点必然较低,易燃危险性也随之增大;2、要具有优良的极压润滑性和防锈性,则需要添加摩擦改进剂、极压剂等润滑添加剂和防锈添加剂,又容易导致粘度过高铁粉粘附,且会影响到后续烧钝时的退火清净性。

技术实现要素:

5.为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种挥发性冲压油,通过加入闪点提高剂二氯甲烷,在提高挥发性冲压油闪点的同时增加其挥发性、自清洁能力并降低粘度,可大幅度提高挥发性冲压油的性能。

6.本发明的另一目的在于提供上述挥发性冲压油的制备方法。

7.本发明的再一目的在于提供一种基于上述挥发性冲压油的硅钢片的加工方法。

8.本发明的目的通过以下技术方案实现:一种挥发性冲压油,按重量百分数计,包括闪点提高剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~25% ;摩擦改进剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~10%;防锈添加剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1~5%;抗氧抗腐蚀添加剂

ꢀꢀꢀ

0.01~5%;挥发性溶剂油

ꢀꢀꢀꢀꢀꢀꢀ

余量;所述闪点提高剂为二氯甲烷。

9.优选的,所述挥发性溶剂油为d系列溶剂油或异构烷烃溶剂油中的一种以上。

10.优选的,所述摩擦改进剂为棕榈酸异辛酯、脂肪酸甲酯、油酸季戊四醇酯、三羟甲基丙烷油酸酯、硬酯酸异辛酯中的一种以上。

11.优选的,所述防锈添加剂为包含烷基芳香基类磺酸钙的防锈添加剂。

12.优选的,所述防锈添加剂为包含二壬基萘磺酸钙复合物盐的防锈添加剂。

13.优选的,所述抗氧抗腐蚀添加剂为抗氧剂5057、抗氧剂t501、抗氧剂bta、抗氧剂tta中的一种。

14.优选的,所述闪点提高剂的重量百分数为2~12%。

15.优选的,所述闪点提高剂的重量百分数为10~12%。

16.所述挥发性冲压油的制备方法,包括以下步骤:将挥发性溶剂油分为两份;将防锈添加剂、抗氧抗腐蚀添加剂加入第一份挥发性溶剂油中,在50~55℃温度下搅拌25~35分钟,得到预溶解液;依次将摩擦改进剂、闪点提高剂加入第二份挥发性溶剂油中,搅拌均匀,得到预混合液;将预溶解液与预混合液混合均匀,得到挥发性冲压油。

17.优选的,所述第一份挥发性溶剂油的重量占挥发性溶剂油总量的5~10%;所述第二份挥发性溶剂油的重量占挥发性溶剂油总量的90~95%。

18.一种硅钢片的加工方法,在冲压过程中采用所述的挥发性冲压油。

19.与现有技术相比,本发明具有以下优点和有益效果:(1)本发明的挥发性冲压油,通过加入闪点提高剂二氯甲烷可将冲压油的闪点提高10℃以上,可降低冲压油的易燃危险性。

20.(2)本发明的挥发性冲压油,加入的闪点提高剂二氯甲烷同时作为极压剂,在极压条件下,二氯甲烷中的cl原子与fe原子反应生成氯化铁,具有层状结构,与石墨、二硫化钼相似,其摩擦系数较小,可明显提升冲压油的极压性能。

21.(3)本发明的挥发性冲压油,加入的闪点提高剂二氯甲烷同时作为自清洁剂,二氯甲烷具有超强的清洗能力,其较强的极性及渗透性,可溶解带走油脂及冲压产生的铁粉,可使模具刀口保持洁净,延长模具使用寿命;可增强工件表面光洁度及降低工件表面残留率。

22.(4)本发明的挥发性冲压油,加入的闪点提高剂二氯甲烷本身易挥发,可增强挥发性冲压油的挥发性。

23.(5)本发明的挥发性冲压油,加入的闪点提高剂二氯甲烷可大幅降低冲压油的粘度。

24.(6)本发明的挥发性冲压油,加入的摩擦改进剂优选棕榈酸异辛酯,其具有良好的粘温性能,优良的挥发性能和润滑性能,而且燃烧清净,具有良好的退火清净性。

25.(7)本发明的挥发性冲压油,加入的防锈添加剂优选na-sul ca/w系列含蜡防锈添加剂(主要成分为二壬基萘磺酸钙复合物盐),其在工件表面形成一层超薄的防护膜,保护工件在中转过程中不会生锈,其闪点范围在100~200℃,在后续高温烧钝过程中可完全挥发干净无残留。

26.(8)本发明的硅钢片的加工方法,冲压过程中采用本发明的挥发性冲压油,由于本发明的挥发性冲压油润滑性优异,冲压得到的硅钢片切口平整无毛刺;由于本发明的挥发性冲压油可快速挥发,可保持模具刀口及硅钢片表面干爽、洁净;由于本发明的挥发性冲压油优异的退火清净性,硅钢片在后续烧钝过程中可全部清除干净。

具体实施方式

27.下面结合实施例,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

28.实施例1本实施例的挥发性冲压油组分如下(按重量计):异构烷烃isopar

tm

g80%、棕榈酸异辛酯6%、二氯甲烷10%、na-sulca/w12132%、抗氧剂t5012%;其制备方法为:将na-sulca/w1213、抗氧剂t501加入部分异构烷烃isopar

tm

g(该步骤中使用的异构烷烃isopar

tm

g占异构烷烃isopar

tm

g总量的5wt%)中,在50℃温度下搅拌30分钟,得到预溶解液;依次将棕榈酸异辛酯、二氯甲烷加入另一部分异构烷烃isopar

tm

g(该步骤中使用的异构烷烃isopar

tm

g占异构烷烃isopar

tm

g总量的95wt%)中,搅拌均匀,得到预混合液;将预溶解液与预混合液混合均匀,得到挥发性冲压油。

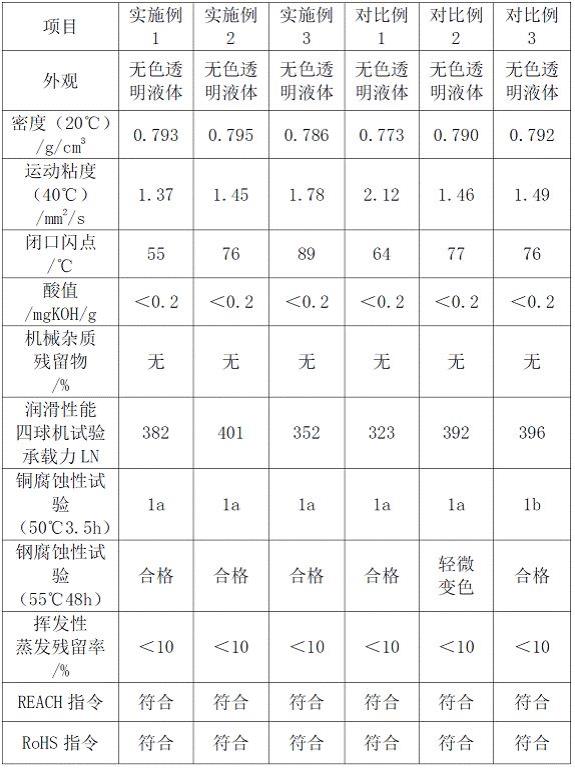

29.本实施例制备的挥发性冲压油的各项指标测试结果如表1所示。

30.本实施例制备的挥发性冲压油用于定子铁芯的冲压加工,产品的精度检查结果如表2所示。

31.实施例2本实施例的挥发性冲压油组分如下(按重量计):d系列环保溶剂油d6080%、棕榈酸异辛酯7%、二氯甲烷10%、na-sulca/w12132%、抗氧剂t5011%;其制备方法为:将na-sulca/w1213、抗氧剂t501加入部分d系列环保溶剂油(该步骤中使用的d系列环保溶剂油占d系列环保溶剂油总量的10wt%)中,在55℃温度下搅拌25分钟,得到预溶解液;依次将棕榈酸异辛酯、二氯甲烷加入另一部分挥发性溶剂油(该步骤中使用的d系列环保溶剂油占d系列环保溶剂油总量的90wt%)中,搅拌均匀,得到预混合液;将预溶解液与预混合液混合均匀,得到挥发性冲压油。

32.本实施例制备的挥发性冲压油的各项指标测试结果如表1所示。

33.本实施例制备的挥发性冲压油用于定子铁芯的冲压加工,产品的精度检查结果如表2所示。

34.实施例3本实施例的挥发性冲压油组分如下(按重量计):异构烷烃ip8085%、棕榈酸异辛酯7%、二氯甲烷5%、na-sulca/w12132%、抗氧剂t5011%;将na-sulca/w1213、抗氧剂t501加入部分异构烷烃ip80(该步骤中异构烷烃ip80占异构烷烃ip80总量的8wt%)中,在55℃温度下搅拌30分钟,得到预溶解液;依次将棕榈酸异辛酯、二氯甲烷加入另一部分异构烷烃ip80(该步骤中异构烷烃ip80占异构烷烃ip80总量的92wt%)中,搅拌均匀,得到预混合液;将预溶解液与预混合液混合均匀,得到挥发性冲压油。

35.本实施例制备的挥发性冲压油的各项指标测试结果如表1所示。

36.本实施例制备的挥发性冲压油用于定子铁芯的冲压加工,产品的精度检查结果如表2所示。

37.对比例1本对比例的挥发性冲压油组分如下(按重量计):d系列环保溶剂油d60 90%、棕榈酸异辛酯 7%、na-sul ca/w1213 2%、抗氧剂t501 1%;其制备方法与实施例2同。

38.本对比例制备的挥发性冲压油的各项指标测试结果如表1所示。

39.对比例2本对比例的挥发性冲压油组分如下(按重量计):异构烷烃isopar

tm l 82%、棕榈酸异辛酯 7%、二氯甲烷 10%、抗氧剂t501 1%;其制备方法与实施例2同。

40.本对比例制备的挥发性冲压油的各项指标测试结果如表1所示。

41.对比例3本对比例的挥发性冲压油组分如下(按重量计):d系列环保溶剂油d60 81%、棕榈酸异辛酯 7%、二氯甲烷 10%、na-sul ca/w1213 2%;其制备方法与实施例2同。

42.本对比例制备的挥发性冲压油的各项指标测试结果如表1所示。

43.表1实施例1~3、对比例1~3的挥发性冲压油的各项指标测试结果

其中,密度的测试标准为gb/t 1884;运动粘度的测试标准为gb/t 265;闭口闪点的测试标准为gb/t 261;酸值的测试标准为gb/t 264;机械杂质残留物的测试标准gb/t 511;润滑性能四球机试验承载力ln的测试标准为gb/t 3142;铜腐蚀性试验gb/t 5096。

[0044] 由表1可知,实施例1中溶剂油异构烷烃isopar

tm g初始闪点为44℃,添加10%二氯甲烷后,闪点提升至55℃;实施例2中溶剂油d60初始闪点为64℃,添加10%二氯甲烷后,闪点提升至76℃;实施例3中溶剂油ip80初始闪点为81℃,添加5%二氯甲烷后,闪点提升至89℃;对比例2中溶剂油isopar

tm l初始闪点为66℃,添加10%二氯甲烷后,闪点提升至77℃;对比

例3中溶剂油d60初始闪点为64℃,添加10%二氯甲烷后,闪点提升至76℃。同时,添加二氯甲烷后,粘度大幅度下降,添加10%二氯甲烷后,降低30%以上。

[0045]

表2实施例1~3制备的定子铁芯加工尺寸精度检查表关于闪点提高剂二氯甲烷加入量对冲压油的闪点影响的对比实验:按以下重量配比制备一组冲压油:棕榈酸异辛酯7%、二氯甲烷0~25%、na-sulca/w12132%、抗氧剂t5011%;d系列环保溶剂油d60余量(总量按100%计),测试二氯甲烷不同添加量对闪点的影响,结果如表3所示;表3二氯甲烷加入量对冲压油的闪点影响由表3可知,当二氯甲烷添加量大于5%时,对闪点的提升较明显;当二氯甲烷添加量大于12%后,随着添加量的继续增大,对闪点的提升幅度减缓。

[0046]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。