1.本发明涉及熔喷专用料技术领域,尤其涉及一种全生物降解熔喷专用料及其制备方法。

背景技术:

2.目前,熔喷专用料以聚丙烯(pp)加过氧化物等助剂经过螺杆挤出制备得到,其熔融指数为400g/10min(230℃,2.16kg)以上,具备了熔喷生产条件,但采用此熔喷专用料不能降解,废弃后处理不当,会造成严重的环境问题。聚对苯二甲酸-己二酸-丁二醇酯酯(pbat)作为一种新兴的生物可降解类共聚酯,主要是以1,4-丁二醇(bdo)、己二酸(aa)、对苯二甲酸(pta)为原料制备得到,其既具有pbt聚酯良好的热稳定性和力学性能,又兼具脂肪族聚酯良好的拉伸性和延展性,还可以在自然条件下降解为水,二氧化碳;聚丁二酸丁二醇酯(pbs)作为c4平台典型的代表产物,其具有较好的环境友好性,具有较高的热变形温度,能够替代传统不降解pp,用于快餐盒、吸管、刀叉等,废弃后在自然条件下能够快速降解为水、二氧化碳。但是pbat或pbs作为基材制备的熔喷专用料熔融指数较低,难以满足熔喷的生产要求。因此,如何提高以pbat或pbs作为基材的熔喷专用料的熔融指数成为本领域亟待解决的难题。

技术实现要素:

3.本发明的目的在于提供一种全生物降解熔喷专用料及其制备方法。本发明提供的全生物降解熔喷专用料的熔融指数可以稳定达到400~1577g/10min,满足熔喷生产工艺的要求。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种全生物降解熔喷专用料,由包括以下质量份数的原料制备得到:pbat或pbs 100份、抗氧剂0.1~2份、成核剂0.1~5份、润滑剂0.1~0.5份和熔指调节剂0.1~2份。

6.优选地,由包括以下质量份数的原料制备得到:pbat或pbs 100份、抗氧剂0.5~1份、成核剂0.5~1.5份、润滑剂0.2~0.4份和熔指调节剂0.5~1.5份。

7.优选地,所述pbat的熔点为110~145℃;所述pbat在230℃、荷重2.16kg时熔融指数为3~50g/10min。

8.优选地,所述pbs的熔点为113~115℃;所述pbs在230℃、荷重2.16kg时熔融指数为3~50g/10min。

9.优选地,所述抗氧剂为抗氧剂ca、抗氧剂330、抗氧剂1010、抗氧剂1076和抗氧剂b215中的至少一种。

10.优选地,所述成核剂为滑石粉、碳酸钙、云母、氧化钙和高岭土中的至少一种。

11.优选地,所述润滑剂为硬脂酸酰胺、n,n

’‑

亚乙基双硬脂酰胺、芥酸酰胺、油酸酰胺、微晶石蜡、固体石蜡和甲基硅油中的至少一种。

12.优选地,所述熔指调节剂为熔指调节剂r1-1、乙二酸、丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、c10~18长链二元酸、乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、1,6-己二醇、1,7-庚二醇、1,8-辛二醇、1,9-壬二醇、新戊二醇和1,2-丙二醇中的至少一种。

13.本发明还提供了上述技术方案所述全生物降解熔喷专用料的制备方法,包括如下步骤:

14.(1)将pbat或pbs、抗氧剂、成核剂、润滑剂和熔指调节剂混合,得到混合物料;

15.(2)将所述步骤(1)得到的混合物料依次进行挤出和造粒,得到全生物降解熔喷专用料。

16.优选地,所述步骤(2)中挤出在挤出机中进行。

17.本发明提供了一种全生物降解熔喷专用料,由包括以下质量份数的原料制备得到:pbat或pbs 100份、抗氧剂0.1~2份、成核剂0.1~5份、润滑剂0.1~0.5份和熔指调节剂0.1~2份。本发明以pbat或pbs为基材,通过调控抗氧剂、成核剂、润滑剂和熔指调节剂的用量,在相互作用下,提高了熔喷专用料的熔融指数,满足了生产工艺的要求。实验结果表明,本发明提供的全生物降解熔喷专用料的熔融指数为400~1577g/10min。

具体实施方式

18.本发明提供了一种全生物降解熔喷专用料,由包括以下质量份数的原料制备得到:pbat或pbs 100份、抗氧剂0.1~2份、成核剂0.1~5份、润滑剂0.1~0.5份和熔指调节剂0.1~2份。

19.以质量份数计,制备本发明所述全生物降解熔喷专用料的原料包括pbat或pbs 100份。在本发明中,所述pbat的熔点优选为110~145℃,进一步优选为115~130℃,更优选为118~122℃;所述pbat在230℃、荷重2.16kg时熔融指数优选为3~50g/10min,进一步优选为10~50g/10min,更优选为30~50g/10min;所述pbs的熔点优选为113~115℃;所述pbs在230℃、荷重2.16kg时熔融指数优选为3~50g/10min,进一步优选为10~50g/10min,更优选为30~50g/10min。本发明对所述pbta和pbs的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述pbta或pbs作为基体材料,能够使得熔喷专用料具有可降解性。

20.以pbat或pbs的质量份数为100份计,制备本发明所述全生物降解熔喷专用料的原料还包括抗氧剂0.1~2份,优选为0.5~1份。在本发明中,所述抗氧剂优选为抗氧剂ca、抗氧剂330、抗氧剂1010、抗氧剂1076和抗氧剂b215中的至少一种;当所述抗氧剂为上述两种或两种以上时,本发明对具体的配比没有特殊的限定,按任意配比即可。本发明对所述抗氧剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述抗氧剂用于提高熔喷专用料的抗氧化性能,同时配合其他的原料提高了熔喷专用料的熔融指数。

21.以pbat或pbs的质量份数为100份计,制备本发明所述全生物降解熔喷专用料的原料还包括成核剂0.1~5份,优选为0.5~1.5份,更优选为1份。在本发明中,所述成核剂优选为滑石粉、碳酸钙、云母、氧化钙和高岭土中的至少一种;当所述成核剂为上述两种或两种以上时,本发明对具体的配比没有特殊的限定,按任意配比即可。本发明对所述成核剂的来

源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述成核剂能够改变树脂的结晶行为,配合其他的原料提高了熔喷专用料的熔融指数。

22.以pbat或pbs的质量份数为100份计,制备本发明所述全生物降解熔喷专用料的原料还包括润滑剂0.1~0.5份,优选为0.2~0.4份,更优选为0.3份。在本发明中,所述润滑剂优选为硬脂酸酰胺、n,n

’‑

亚乙基双硬脂酰胺、芥酸酰胺、油酸酰胺、微晶石蜡、固体石蜡和甲基硅油中的至少一种;当所述润滑剂为上述两种或两种以上时,本发明对具体的配比没有特殊的限定,按任意配比即可。本发明对所述润滑剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述润滑剂能够提高树脂的加工性能,同时配合其他的原料提高了熔喷专用料的熔融指数。

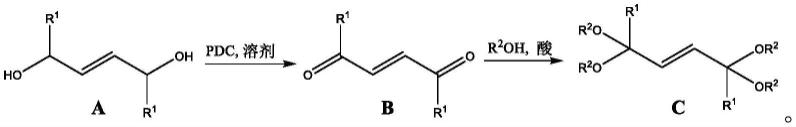

23.以pbat或pbs的质量份数为100份计,制备本发明所述全生物降解熔喷专用料的原料还包括熔指调节剂0.1~2份,优选为0.5~1.5份,更优选为1份。在本发明中,所述熔指调节剂优选为熔指调节剂r1-1、乙二酸、丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、c10~18长链二元酸、乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、1,6-己二醇、1,7-庚二醇、1,8-辛二醇、1,9-壬二醇、新戊二醇和1,2-丙二醇中的至少一种;当所述熔指调节剂为上述两种或两种以上时,本发明对具体的配比没有特殊的限定,按任意配比即可。本发明对所述熔指调节剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述熔指调节剂用于提高熔喷专用料的熔融指数,配合其他的原料能够进一步提高熔喷专用料的熔融指数。

24.本发明以pbat或pbs为基材,通过调控抗氧剂、成核剂、润滑剂和熔指调节剂的用量,在相互作用下,提高了熔喷专用料的熔融指数,满足了生产工艺的要求。

25.本发明提供的全生物降解熔喷专用料的熔融指数可以稳定达到400~1577g/10min范围,满足熔喷生产工艺,替代传统pp用于卫护领域,减少了对环境的污染,具有超高流动性。

26.本发明还提供了上述技术方案所述全生物降解熔喷专用料的制备方法,包括如下步骤:

27.(1)将pbat或pbs、抗氧剂、成核剂、润滑剂和熔指调节剂混合,得到混合物料;

28.(2)将所述步骤(1)得到的混合物料依次进行挤出和造粒,得到全生物降解熔喷专用料。

29.本发明将pbat或pbs、抗氧剂、成核剂、润滑剂和熔指调节剂混合,得到混合物料。

30.在本发明中,所述pbat或pbs、抗氧剂、成核剂、润滑剂和熔指调节剂的混合优选在高混机中进行;所述混合优选为依次进行的低速混合和高速混合;所述低速混合的转速优选为100~200rpm;所述高速混合的转速优选为200~500rpm。本发明对所述高混机的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。本发明对所述混合的时间没有特殊的限定,只要保证将原料混合均匀即可。

31.得到混合物料后,本发明将所述混合物料依次进行挤出和造粒,得到全生物降解熔喷专用料。

32.在本发明中,所述挤出优选在挤出机中进行;所述挤出机中前区1~6段的温度独立地优选为200~240℃,更优选为230~240℃;所述挤出机中后区7~10段的温度独立地优选为120~170℃,更优选为120~140℃。本发明对所述挤出机的型号没有特殊的限定,采用

本领域技术人员熟知的仪器设备即可。

33.本发明对所述挤出机的转速和喂料速度没有特殊的限定,根据实际的生产情况进行调整即可。

34.挤出后,本发明优选对所述挤出得到的产品进行水冷。本发明对所述水冷的操作没有特殊的限定,采用本领域技术人员熟知的水冷操作即可。

35.本发明对所述造粒的操作没有特殊的限定,采用本领域技术人员熟知的造粒操作即可。

36.造粒完成后,本发明优选对所述造粒得到的产物进行干燥,得到全生物降解熔喷专用料。

37.在本发明中,所述干燥优选在干燥均化塔中进行;所述干燥的温度优选为60~80℃,更优选为65~75℃。本发明对所述干燥的时间没有特殊的限定,根据常识进行判断即可。本发明对所述干燥均化塔的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。

38.本发明将混合物料在挤出机中进行挤出,在挤出机的前区高温条件下助剂与pbat或pbs树脂进行反应,在后区低温区降低树脂的流动速率,再通过造粒和干燥得到超高流动pbat或pbs全生物降解熔喷专用料。

39.本发明提供的制备方法工艺简单,适用于工业化生产。

40.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.全生物降解熔喷专用料由以下质量份数的原料制备得到:pbat 100份、抗氧剂10100.8份、成核剂滑石粉1份、润滑剂微晶石蜡0.2份和熔指调节剂新戊二醇1.4份;其中,pbat的熔点为120℃,在230℃、荷重2.16kg时熔融指数为30g/10min;

43.全生物降解熔喷专用料的制备方法由如下步骤组成:

44.(1)将pbat、抗氧剂、成核剂、润滑剂和熔指调节剂在高混机中依次进行低速混合和高速混合,得到混合物料;其中,低速混合的转速为150rpm;高速混合的转速为450rpm;

45.(2)将所述步骤(1)得到的混合物料依次进行挤出、水冷、造粒和干燥,得到全生物降解熔喷专用料;其中,挤出在挤出机中进行;挤出机中前区1~6段的温度均为235℃,后区7~10段的温度均为125℃;干燥在干燥均化塔中进行;干燥的温度为70℃。

46.对实施例1制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1359g/10min。

47.实施例2

48.在实施例1的基础上仅改变熔指调节剂新戊二醇的含量,将其改为1.2份,其他条件不变,得到全生物降解熔喷专用料。

49.对实施例2制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1241g/10min。

50.将实施例1和实施例2进行对比可以看出,熔指调节剂的含量会影响熔喷专用料的

熔融指数,随着其用量增加,熔融指数增加。

51.实施例3

52.在实施例1的基础上仅改变润滑剂微晶石蜡的含量,将其改为0.4份,其他条件不变,得到全生物降解熔喷专用料。

53.对实施例3制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1486g/10min。

54.将实施例3与实施例1进行对比可以看出,改变润滑剂的含量会影响熔喷专用料的熔融指数,其用量增加,熔融指数增加。

55.实施例4

56.在实施例3的基础上仅改变抗氧剂1010的含量,将其改为0.5份,其他条件不变,得到全生物降解熔喷专用料。

57.对实施例4制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1498g/10min。

58.将实施例4与实施例3进行对比可以看出,改变抗氧剂的含量会影响熔喷专用料的熔融指数,其用量降低,熔融指数增加。

59.实施例5

60.全生物降解熔喷专用料由以下质量份数的原料制备得到:pbs 100份、抗氧剂10100.8份、成核剂滑石粉1份、润滑剂微晶石蜡0.2份和熔指调节剂新戊二醇0.9份;其中,pbs的熔点为114℃,在230℃、荷重2.16kg时熔融指数为30g/10min;

61.全生物降解熔喷专用料的制备方法由如下步骤组成:

62.(1)将pbs、抗氧剂、成核剂、润滑剂和熔指调节剂在高混机中依次进行低速混合和高速混合,得到混合物料;其中,低速混合的转速为150rpm;高速混合的转速为450rpm;

63.(2)将所述步骤(1)得到的混合物料依次进行挤出、水冷、造粒和干燥,得到全生物降解熔喷专用料;其中,挤出在挤出机中进行;挤出机中前区1~6段的温度均为235℃,后区7~10段的温度均为125℃;干燥在干燥均化塔中进行;干燥的温度为70℃。

64.对实施例5制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1290g/10min。

65.实施例6

66.在实施例5的基础上仅改变熔指调节剂新戊二醇的含量,将其改为1.1份,其他条件不变,得到全生物降解熔喷专用料。

67.对实施例6制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1412g/10min。

68.实施例7

69.在实施例5的基础上仅改变熔指调节剂新戊二醇的含量,将其改为1.2份,其他条件不变,得到全生物降解熔喷专用料。

70.对实施例7制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1496g/10min。

71.实施例8

72.在实施例5的基础上仅改变熔指调节剂新戊二醇的含量,将其改为1.3份,其他条

件不变,得到全生物降解熔喷专用料。

73.对实施例8制备得到的全生物降解熔喷专用料进行测试,在230℃,2.16kg条件下熔融指数为1577g/10min。

74.从以上实施例可以看出,本发明提供的全生物降解熔喷专用料的熔融指数可以稳定达到400~1577g/10min,满足熔喷生产工艺的要求。

75.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。