1.本发明涉及有机生产技术领域,尤其涉及一种2-肼基-3-氯吡啶的生产方法。

背景技术:

2.2-肼基-3-氯吡啶是一种重要的精细化工中间体,可用于合成吡唑、哒嗪、三唑等各类杂环化合物,广泛应用于医药及农药领域。关于2-肼基-3-氯吡啶的制备方法,目前已有较多报道,如专利cn102249991a中将2,3-二氯吡啶和水合肼混合均匀后,加入极性溶剂,回流反应4~8小时,专利cn102584694a将2,3-二氯吡啶和水合肼在乙醇、正丁醇、四氢呋喃等有机溶剂中加热回流6~12小时,专利cn112694438a中首先向压力釜中加入醇胺、水合肼、2,3-二氯吡啶,密闭反应釜,通入氮气保持一定压力,然后升温至102~105℃,保温6~12小时,专利cn111440144a中将2-氯代杂环类化合物的醇溶液和质量浓度为60%~90%水合肼溶液分别输送至微通道反应器中,在40~120℃反应60~240s。

3.专利cn102249991a及cn102584694a不仅使用了溶剂,还采用了过量的水合肼,并且需要长时间回流反应,回收水合肼时,需要加入过量碱,使盐酸肼变成肼再通过精馏得到水合肼,该过程中会产生大量氯化钠废盐,处理成本高。

4.专利cn112694438a通过改进工艺降低了水合肼的用量,减少了水合肼的回收负担,但仍需长时间回流反应,专利cn111440144a采用微通道反应器不仅降低了水合肼的用量,还显著缩短了反应时间,但为了保证物料能够进入微通道反应器中进行反应并且为了促进反应的进行,仍使用了较大比例的醇类溶剂,不仅降低了生产效率,还增加了醇类溶剂的回收处理,另外,其实施例一中提到了分离母液套用,但因水合肼的摩尔用量为1~1.1eq,由微通道反应器流出的反应液经固液分离后得到的母液中的成分为水合肼、盐酸肼、醇,直接套用会造成盐酸肼的富集。

5.盐酸肼是一种重要的化工中间体,一般采用盐酸与水合肼来制备,可用于合成叔丁基盐酸盐、马来酰肼、异丙基盐酸肼等,叔丁基盐酸肼可用于合成杀虫剂抑食肼、双虫酰肼、氯虫酰肼、甲氧虫酰肼和环虫酰肼,以及杀螨剂哒螨灵,同时也可以用作合成医药材料的原材料。

6.目前生产2-肼基-3-氯吡啶时,对于副产的盐酸肼,一般的处理方式为调碱后回收水合肼,或者直接残留在废水中随废水一同处理,调碱回收水合肼的方式虽然回收了水合肼但会产生大量的氯化钠废盐,需要在蒸馏回收水合肼后将蒸馏残液中和、浓缩、提纯、精制分离出氯化钠盐,经危废鉴定不属于危废后作为产品外售,否则作为危废委外处理,处理成本高,即便将氯化钠提纯出来,经济价值也较低,而直接随废水处理,既造成了资源的浪费,还增加了废水的处理量。

技术实现要素:

7.有鉴于此,本发明要解决的技术问题在于提供一种2-肼基-3-氯吡啶的生产方法,后处理简单,提高了2-肼基-3-氯吡啶的生产效率。

8.为达到上述目的,本发明提供了一种2-肼基-3-氯吡啶的生产方法,包括以下步骤:

9.s1:将2,3-二氯吡啶在熔料罐中熔融;

10.s2:将熔融的2,3-二氯吡啶与浓度为50%~90%的水合肼分别输送至微通道反应器中,在温度为165~190℃的条件下进行反应得到含有2-肼基-3-氯吡啶的反应液;

11.s3:对步骤s2获得的反应液进行分离,分别得到产品2-肼基-3-氯吡啶、水合肼、盐酸肼或盐酸肼溶液。

12.优选的,所述熔融的温度为70~100℃。

13.优选的,所述2,3-二氯吡啶与水合肼的质量比为1:1-3。

14.优选的,所述步骤s2中,反应的压力为0.8~2mpa;

15.反应停留的时间为30~180s。

16.优选的,所述步骤s3中的分离具体为:

17.将含有2-肼基-3-氯吡啶的反应液降温后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,液相经蒸馏分离回收水合肼与盐酸肼。

18.优选的,所述液相经蒸馏后,产生的塔釜残余物与水混合得到盐酸肼溶液;

19.或者产生的塔釜残余物用水洗涤、结晶、过滤、干燥得到盐酸肼固体。

20.优选的,所述步骤s3中的分离具体为:

21.将含有2-肼基-3-氯吡啶的反应液趁热闪蒸,分离回收水合肼,残余物水洗后进行固液分离,固相经洗涤、干燥得到产品2-肼基-3-氯吡啶,液相为盐酸肼溶液。

22.优选的,所述液相经浓缩、降温、结晶、分离得到盐酸肼固体。

23.优选的,将所述回收的水合肼套用至步骤s2中。

24.优选的,所述步骤s3获得的盐酸肼或盐酸肼溶液用于与r-oh或马来酸酐合成烷基肼盐酸盐或马来酰肼,其中r为c

2-c6烷基。

25.与现有技术相比,本发明提供了一种2-肼基-3-氯吡啶的生产方法,包括以下步骤:s1:将2,3-二氯吡啶在熔料罐中熔融;s2:将熔融的2,3-二氯吡啶与浓度为50%~90%的水合肼分别输送至微通道反应器中,在温度为165~190℃的条件下进行反应得到含有2-肼基-3-氯吡啶的反应液;s3:对步骤s2获得的反应液进行分离,分别得到产品2-肼基-3-氯吡啶、水合肼、盐酸肼或盐酸肼溶液。

26.本发明提供的2-肼基-3-氯吡啶的生产方法,将熔融的2,3-二氯吡啶与水合肼输送至微通道反应器中在高温下快速反应获得2-肼基-3-氯吡啶,既避免了极性溶剂使用,也避免了缚酸剂、醇胺等物质的使用,省略了后处理过程中对上述物质的分离纯化,简化了后处理,提高了生产效率。

27.在后处理过程中,回收水合肼的同时,也分离获得盐酸肼或盐酸肼溶液,避免了调碱回收水合肼产生的氯化钠废盐处理成本高的问题,也避免了随废水处理造成的资源浪费以及处理成本问题,分离获得的盐酸肼或者盐酸肼溶液,可直接用于叔丁基肼盐酸盐、异丙基肼盐酸盐或马来酰肼等高附加值产品的合成,减少了废物的产生,避免了浪费,提高了原子经济性。

具体实施方式

28.本发明提供了一种2-肼基-3-氯吡啶的生产方法,包括以下步骤:

29.s1:将2,3-二氯吡啶在熔料罐中熔融;

30.s2:将熔融的2,3-二氯吡啶与浓度为50%~90%的水合肼分别输送至微通道反应器中,在温度为165~190℃的条件下进行反应得到含有2-肼基-3-氯吡啶的反应液;

31.s3:对步骤s2获得的反应液进行分离,分别得到产品2-肼基-3-氯吡啶、水合肼、盐酸肼或盐酸肼溶液。

32.优选的,所述熔融的温度为70~100℃。

33.本发明预先将熔点为64~67℃的2,3-二氯吡啶在熔料罐中加热至70~100℃熔融,然后将熔融的2,3-二氯吡啶与浓度为50%~90%的水合肼,分别输送至微通道反应器中,在温度为165~190℃的条件下发生肼解反应,得到含有2-肼基-3-氯吡啶的反应液。

34.水合肼在高温下稳定性较差,长时间在高温环境中易发生分解产生氢气,因此为避免发生燃爆危险,保证反应过程的安全性,釜式反应一般是在氮气保护的氛围中进行的,并且现有技术中未采用过高于水合肼沸点的反应温度。本发明经研究发现,采用微通道反应器将反应温度升高至165~190℃,优选170~185℃,更优选175~180℃,不仅可以省略溶剂的使用,提高反应速率,还能保证反应过程的安全性。

35.本发明对所述输送至微通道反应器的方法并无特殊限定,可以为本领域技术人员熟知的方法,包括但不限于用进料泵输送。

36.步骤s2获得的反应液中含有2-肼基-3-氯吡啶、水合肼、水、盐酸肼等成分,将该反应液进行分离,分别获得产品2-肼基-3-氯吡啶、水合肼、盐酸肼或盐酸肼溶液。

37.目前,2,3-二氯吡啶与水合肼反应结束后,一般操作为直接降温然后固液分离,固相经洗涤干燥获得产品,而分离母液直接当做废水处理,或者分离母液经过有限次的套用后,作为废水处理,不仅浪费资源,还造成三废处理负担,并且本发明经研究发现分离母液套用,虽然能够在一定程度上减少废水的后处理,但母液套用得到的产品的含量较低、品质较差,近年来随着水合肼的价格升高,为降低生产成本,减少水合肼的用量以及水合肼的回收成为研究的热门,一般采用通过添加缚酸剂或醇胺类物质的方式,减少反应过程中水合肼的用量,或在分离母液中添加氢氧化钠调碱再精馏的方式回收水合肼,虽然都有一定的效果,但添加除原料之外的物质,会造成后处理复杂,需要额外增加对添加物的分离纯化步骤,而调碱回收水合肼则会产生氯化钠废盐,处理成本高。本发明经研究发现最经济实用的方式是将副产的盐酸肼分离出来,直接作为原料用于下游产品的合成,既简化了后处理,又提高了原子经济性。

38.在本发明中,为了平衡原料的转化率和生产效率的关系,2,3-二氯吡啶与水合肼的质量比优选为1:1-3,更优选为1:2-3,进一步优选为1:2.2-2.8,水合肼的用量过少,虽然能够降低后处理中水合肼的回收量,但会降低2,3-二氯吡啶的转化率,水合肼的用量过多,虽然能够保证2,3-二氯吡啶的转化率,但在相同处理量的情况下会增加后处理中水合肼的回收量,也会降低生产效率,本发明经研究选择,2,3-二氯吡啶与水合肼的质量比为1:1-3为最佳的加料比例。

39.因常压下水合肼的沸点为120℃,釜式生产一般为常压下回流反应,反应温度不高于水合肼的沸点温度,在本发明中,将反应温度提高至165-190℃,为保证反应体系仍为液

相,采用背压系统对反应体系进行背压,在微通道反应器后端设置压力调节阀,通过压力传感实时反馈系统的压力,通过进料控制、温度控制、泄放控制等自动调节系统实现对反应系统压力调控,优选控制反应压力为0.8~2mpa,更优选1.1~1.7mpa,进一步优选1.3~1.6mpa。

40.在2,3-二氯吡啶达到相同的转化率的情况下,2,3-二氯吡啶与水合肼的反应液在微通道反应器内的停留时间与反应温度、水合肼的浓度、水合肼的用量、反应压力等因素有关,保证反应速率,避免水合肼在微通道反应器内的高温下停留时间过长造成的反应过程的安全性差、生产效率低、设备投资高等问题,本发明经研究选择停留时间为30~180s,优选30~90s。

41.在步骤s2中获得的含有2-肼基-3-氯吡啶的反应液中分离获得产品2-肼基-3-氯吡啶、水合肼、盐酸肼或盐酸肼溶液,本发明提供了两种分离方式,第一种分离方式为将含有2-肼基-3-氯吡啶的反应液降温后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,液相经蒸馏分离获得水合肼与盐酸肼;第二种分离方式为将含有2-肼基-3-氯吡啶的反应液趁热闪蒸,分离回收水合肼,残余物水洗后进行固液分离,固相经洗涤、干燥获得产品2-肼基-3-氯吡啶,液相为盐酸肼溶液。

42.在第一种分离方式中,将固液分离得到的液相转移至蒸馏塔中,蒸馏过程中控制塔釜温度90~140℃,压力5~101kpa,蒸馏回收浓度为50%~90%的水合肼,在本发明一种优选的实施方式中将蒸馏回收的浓度为50%~90%的水合肼套用至步骤s2中。蒸馏产生的塔釜残余物直接转入收集罐中,加水混合获得盐酸肼溶液,可直接用于下游产品的合成,在本发明另一种实施方式中,塔釜残余物趁热转移至打浆釜或打浆罐中加水洗涤,然后降温结晶、过滤、干燥获得盐酸肼固体,可用于下游产品的合成或对外销售。

43.第二种分离方式中,闪蒸回收的水合肼经浓缩后回收浓度为50%~90%的水合肼。步骤s2中获得的含有2-肼基-3-氯吡啶的反应液从温度为165-190℃、压力为0.8-2mpa的微通道反应器内流出,经连接压力调节阀的管路进入闪蒸罐中,控制压力0.05-1mpa,因反应液温度较高且压力瞬间减小,反应液中的水合肼瞬间汽化与重组分2-肼基-3氯吡啶、盐酸肼发生分离。瞬间汽化的水合肼直接进入精馏塔的精馏段进行分离,塔顶采出水,塔侧线采出浓度为50%~90%的水合肼,在本发明一种优选的实施方式中将回收的浓度为50%~90%的水合肼套用至步骤s2中。

44.通过闪蒸回收水合肼后的残余物为重组分2-肼基-3-氯吡啶与盐酸肼,将残余物转移至打浆釜或打浆罐中加水打浆洗涤,随后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,液相为盐酸肼溶液,可直接用于下游产品的合成,在本发明的另一种实施方式中,为将盐酸肼溶液进行浓缩、结晶,然后过滤、干燥获得盐酸肼固体,可用于下游产品的合成或对外销售。

45.由步骤s3分离获得的盐酸肼或者盐酸肼溶液可用于合成烷基肼盐酸盐或马来酰肼,其中烷基肼盐酸盐中的烷基包括c

2-c6烷基,如甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、环丁基、正戊基、异戊基、正己基等,合成过程相似,即向盐酸肼溶液中加入稀盐酸调酸,或者用稀盐酸溶解盐酸肼,或者用水溶解盐酸肼,然后加入稀盐酸调酸,然后滴加r-oh或马来酸酐,r为c

2-c6烷基,再升温反应,即可获得含烷基肼盐酸盐的反应液或含马来酰肼的反应液,将反应液,降温、过滤、干燥即得相应的产品,例如叔丁基肼盐酸盐的合成,

先向盐酸肼溶液中加入稀盐酸,然后滴加叔丁醇,回流反应4~5h,即可获得含有叔丁基肼盐酸盐的反应液,将反应液降温、过滤、干燥即获得叔丁基盐酸盐。虽然步骤s3分离获得的盐酸肼溶液中混含有少量的杂质,但经研究发现不会对下游烷基肼盐酸盐及马来酰肼的合成造成影响。

46.在本发明的一种实施方式中,预先将2,3-二氯吡啶置于熔料罐中加热至70~100℃熔融,然后将熔融的2,3-二氯吡啶与浓度为50%~90%的水合肼按照1:1-3的质量比,分别用进料泵输送至微通道反应器中,在165~190℃、0.8~2mpa的条件下发生肼解反应,在微通道反应器中停留30-180s后得到含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液降温后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,液相在塔釜温度90~140℃、压力5~101kpa,蒸馏回收浓度为50%~90%的水合肼,可套用至肼解反应中,塔釜残余物直接转入收集罐中,加水混合获得盐酸肼溶液,或者将塔釜残余物趁热转移至打浆釜或打浆罐中加水洗涤,然后降温结晶、过滤、干燥获得盐酸肼固体。

47.在本发明的另一种实施方式中,预先将2,3-二氯吡啶置于熔料罐中加热至70~100℃熔融,然后将熔融的2,3-二氯吡啶与浓度为50%~90%的水合肼按照1:1-3的质量比,分别用进料泵输送至微通道反应器中,在165~190℃、0.8~2mpa的条件下发生肼解反应,在微通道反应器中停留30~180s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液经连接压力调节阀的管路进入闪蒸罐中趁热闪蒸,瞬间汽化的水合肼直接进入精馏塔的精馏段进行分离,塔顶采出水,塔侧线采出浓度为50%~90%的水合肼,可套用至肼解反应中,通过闪蒸回收水合肼后的残余物转移至打浆釜或打浆罐中加水打浆洗涤,随后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,液相为盐酸肼溶液,将盐酸肼溶液进行浓缩、结晶,然后过滤、干燥获得盐酸肼固体。

48.在本发明的一种实施例中,向利用本发明的方法获得的盐酸肼溶液中加入稀盐酸调酸,或者用稀盐酸溶解利用本发明方法获得的盐酸肼,或者先用水溶解盐酸肼,然后加入稀盐酸调酸,然后滴加r-oh或马来酸酐,r为c

2-c6烷基,升温反应,即可获得含烷基肼盐酸盐的反应液或含马来酰肼的反应液,将反应液降温、过滤、干燥即得相应的产品。

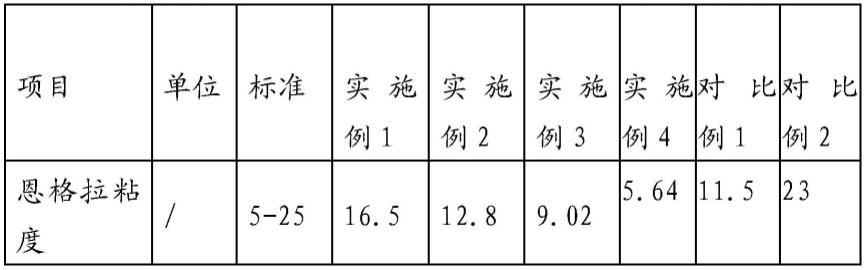

49.为了进一步说明本发明,下面结合实施例对本发明提供的2-肼基-3-氯吡啶的生产方法进行详细描述。

50.实施例1

51.预先将2,3-二氯吡啶置于熔料罐中加热至70℃熔融,然后将熔融的2,3-二氯吡啶与浓度为50%的水合肼,均以1.48kg/min的质量流速用进料泵输送至微通道反应器中,在180℃、1.5mpa的条件下发生肼解反应,在微通道反应器中停留180s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液经连接压力调节阀的管路进入控压0.3mpa的闪蒸罐中趁热闪蒸,瞬间汽化的水合肼直接进入精馏塔的精馏段进行分离,塔顶采出水,塔侧线采出浓度为50%的水合肼,闪蒸残余物转移至打浆釜中加水打浆洗涤,然后分离固液两相,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率97.3%,纯度98.7%,液相为盐酸肼溶液。

52.向盐酸肼溶液中加入稀盐酸调节ph为1-3,然后滴加乙醇,升温至回流反应5小时结束反应,将反应液降至常温后进行过滤、干燥即可获得乙基肼盐酸盐。

53.实施例2

54.预先将2,3-二氯吡啶置于熔料罐中加热至80℃熔融,然后将熔融的2,3-二氯吡啶与浓度为60%的水合肼,分别以1.48kg/min、2.22kg/min的质量流速用进料泵输送至微通道反应器中,在170℃、1.1mpa的条件下发生肼解反应,在微通道反应器中停留140s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液经连接压力调节阀的管路进入常压的闪蒸罐中趁热闪蒸,瞬间汽化的水合肼直接进入精馏塔的精馏段进行分离,塔顶采出水,塔侧线采出浓度为60%的水合肼,闪蒸残余物转移至打浆釜中加水打浆洗涤,然后分离固液两相,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率97.6%,纯度98.8%,液相为盐酸肼溶液。

55.向盐酸肼溶液中加入稀盐酸调节ph为1-3,然后滴加异丁醇,升温至回流反应4小时结束反应,将反应液降至常温后进行过滤、干燥即可获得异丁基肼盐酸盐。

56.实施例3

57.预先将2,3-二氯吡啶置于熔料罐中加热至90℃熔融,然后将熔融的2,3-二氯吡啶与浓度为70%的水合肼,分别以1.48kg/min、2.96kg/min的质量流速用进料泵输送至微通道反应器中,在165℃、0.8mpa的条件下发生肼解反应,在微通道反应器中停留90s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液经连接压力调节阀的管路进入控压为0.05mpa的闪蒸罐中趁热闪蒸,瞬间汽化的水合肼直接进入精馏塔的精馏段进行分离,塔顶采出水,塔侧线采出浓度为70%的水合肼,套用至肼解反应中,闪蒸残余物转移至打浆釜中加水打浆洗涤,然后分离固液两相,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率97.9%,纯度98.8%,液相为盐酸肼溶液,将盐酸肼溶液进行浓缩、结晶,然后过滤、干燥获得盐酸肼固体。

58.将盐酸肼固体加入到稀盐酸中溶解,调节ph为1-3,然后滴加叔丁醇,升温至回流反应4小时结束反应,将反应液降至常温后进行过滤、干燥即可获得叔丁基肼盐酸盐。

59.实施例4

60.预先将2,3-二氯吡啶置于熔料罐中加热至100℃熔融,然后将熔融的2,3-二氯吡啶与浓度为80%的水合肼,分别以1.48kg/min、3.7kg/min的质量流速用进料泵输送至微通道反应器中,在190℃、2mpa的条件下发生肼解反应,在微通道反应器中停留60s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液经连接压力调节阀的管路进入控压为1mpa的闪蒸罐中趁热闪蒸,瞬间汽化的水合肼直接进入精馏塔的精馏段进行分离,塔顶采出水,塔侧线采出浓度为80%的水合肼,套用至肼解反应中,闪蒸残余物转移至打浆釜中加水打浆洗涤,然后分离固液两相,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率98.5%,纯度98.6%,液相为盐酸肼溶液,将盐酸肼溶液进行浓缩、结晶,然后过滤、干燥获得盐酸肼固体。

61.将盐酸肼固体加入到稀盐酸中溶解,调节ph为1-3,然后加入马来酸酐,加热至150℃反应5小时结束反应,将反应液降至常温后进行过滤、干燥即可获得马来酰肼。

62.实施例5

63.预先将2,3-二氯吡啶置于熔料罐中加热至90℃熔融,然后将熔融的2,3-二氯吡啶与浓度为90%的水合肼,分别以1.48kg/min、4.44kg/min的质量流速用进料泵输送至微通道反应器中,在185℃、1.7mpa的条件下发生肼解反应,在微通道反应器中停留30s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液降温后进行固液分离,固相经

洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率98.7%,纯度99.1%。液相进入蒸馏塔,在塔釜温度90℃、压力5kpa的条件下蒸馏回收90%的水合肼,塔釜残余物直接转入收集罐中,加水混合获得盐酸肼溶液。

64.向盐酸肼溶液中加入稀盐酸调节ph为1-3,然后滴加异戊醇,升温至回流反应5小时结束反应,将反应液降至常温后进行过滤、干燥即可获得异戊基肼盐酸盐。

65.实施例6

66.预先将2,3-二氯吡啶置于熔料罐中加热至90℃熔融,然后将熔融的2,3-二氯吡啶与浓度为80%的水合肼,分别以1.48kg/min、3.26kg/min的质量流速用进料泵输送至微通道反应器中,在180℃、1.6mpa的条件下发生肼解反应,在微通道反应器中停留75s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液降温后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率98.6%,纯度99%。液相进入蒸馏塔,在塔釜温度110℃、压力20kpa的条件下蒸馏回收80%的水合肼,塔釜残余物直接转入收集罐中,加水混合获得盐酸肼溶液。

67.向盐酸肼溶液中加入稀盐酸调节ph为1-3,然后滴加正己醇,升温至回流反应5小时结束反应,将反应液降至常温后进行过滤、干燥即可获得正己基肼盐酸盐。

68.实施例7

69.预先将2,3-二氯吡啶置于熔料罐中加热至90℃熔融,然后将熔融的2,3-二氯吡啶与浓度为80%的水合肼,分别以1.48kg/min、4kg/min的质量流速用进料泵输送至微通道反应器中,在175℃、1.3mpa的条件下发生肼解反应,在微通道反应器中停留72s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液降温后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率98.7%,纯度99%。液相进入蒸馏塔,在塔釜温度125℃、压力50kpa的条件下蒸馏回收80%的水合肼,将塔釜残余物趁热转移至打浆釜或打浆罐中加水洗涤,然后降温结晶、过滤、干燥获得固体盐酸肼固体。

70.用水溶解盐酸肼固体,然后加入稀盐酸调节ph为1-3,然后滴加正丙醇,升温至回流反应5小时结束反应,将反应液降至常温后进行过滤、干燥即可获得正丙基肼盐酸盐。

71.实施例8

72.预先将2,3-二氯吡啶置于熔料罐中加热至90℃熔融,然后将熔融的2,3-二氯吡啶与浓度为80%的水合肼,分别以1.48kg/min、4.14kg/min的质量流速用进料泵输送至微通道反应器中,在178℃、1.4mpa的条件下发生肼解反应,在微通道反应器中停留55s后获得含有2-肼基-3-氯吡啶的反应液,自微通道反应器流出的反应液降温后进行固液分离,固相经洗涤、干燥后获得产品2-肼基-3-氯吡啶,收率98.6%,纯度99%。液相进入蒸馏塔,在塔釜温度140℃、常压的条件下蒸馏回收80%的水合肼,将塔釜残余物趁热转移至打浆釜或打浆罐中加水洗涤,然后降温结晶、过滤、干燥获得固体盐酸肼固体。

73.用水溶解盐酸肼固体,然后加入稀盐酸调节ph为1-3,然后滴加叔丁醇,升温至回流反应5小时结束反应,将反应液降至常温后进行过滤、干燥即可获得叔丁基肼盐酸盐。

74.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。