1.本发明涉及定位装置技术领域,特别涉及一种用于轴类零件加工的线切割机床定位装置。

背景技术:

2.线切割机床,属电加工范畴,线切割机床其实就是利用数控电火花进行切割加工的一种数控机床;这是一种利用来数字来操作切割运动的,而使用电火花进行高速或者慢速切割的一种切割机床。线切割机床机器的控制台是可以直接下操作指令;而在对轴类零件加工时需要用到线切割机床,而轴类零件加工时需要对其进行定位,此时便需要用到定位装置;然而,就目前现有的用于轴类零件加工的线切割机床定位装置而言,在使用时无法对不同直径的轴承零件进行定位,无法在定位的同时带动轴承旋转加工,实用性差;且现有的定位装置在使用时,在进行加工时,轴承通过旋转并与切刀相接触,从而完成加工的过程,而在加工过程中轴承与切刀相接触时,切刀对轴承加工时,容易使得轴承未与切刀接触一侧出现向上偏斜的情况,未设置对轴承顶部进行限制的结构。

技术实现要素:

3.有鉴于此,本发明提供一种用于轴类零件加工的线切割机床定位装置,其具有的承载机构和限位机构,能够使得在使用时,通过承载机构和旋转机构之间互相配合可以在轴承安装时,进行辅助定位,并且通过旋转机构带动轴承旋转,可以起到对轴承一周进行加工,实用性更强,同时此处的限位机构可以对轴承的顶部进行辅助限制,防止在加工时,另一侧受力出现上下偏斜的情况。

4.本发明提供了一种用于轴类零件加工的线切割机床定位装置的目的与功效,具体包括:安装机构、承载机构、旋转机构和限位机构;

5.所述安装机构为定位装置本体,且安装机构包括有:主体,主体为圆柱形结构,主体上设有弧形凸起,主体弧形凸起上设有螺纹孔,且主体内部安装有三相电机,并且主体侧边设有楔形凸起;所述承载机构安装在安装机构顶部,且承载机构上的承载件安装在主体顶部;所述旋转机构安装在安装机构顶部两侧,且旋转机构共设有两组,并且旋转机构包括有:旋转件,旋转件为圆柱形结构,且旋转件安装在旋转机构上的固定架上;所述限位机构安装在安装机构顶部,且限位机构包括有:移动件,移动件为l形结构,移动件上设有螺纹孔,且移动件安装在安装机构上的移动槽内部。

6.进一步的,所述安装机构还包括:移动槽和调节件;

7.移动槽为矩形结构,移动槽设有三组,且移动槽开设在主体内部顶端;调节件为圆柱形结构,调节件上设有螺纹,且调节件安装在主体上弧形凸起的螺纹孔内部,并且调节件与移动件相连接。

8.进一步的,所述安装机构还包括:安装槽和传动件;

9.安装槽为圆柱形结构,且安装槽开设在主体内部顶端;传动件为圆柱形结构,传动

件上安装有齿轮,且传动件与主体上的三相电机相连接。

10.进一步的,所述承载机构包括:承载件、滑槽和滑杆;

11.承载件为圆柱形结构;滑槽为矩形结构,滑槽共设有四组,且滑槽开设在承载件内部;滑杆为圆柱形结构,且滑杆安装在滑槽内部。

12.进一步的,所述承载机构还包括:滑动件;

13.滑动件为l形结构,滑动件顶部设有弧形凸起,滑动件底部设有圆柱形凸起,滑动件上设有圆孔,且滑动件安装在滑槽内部,并且滑动件上的圆孔内部安装有滑杆。

14.进一步的,所述承载机构还包括:底件和旋转槽;

15.底件为圆柱形结构,底件上设有卡齿,且底件通过转轴安装在安装槽内部,并且底件上的卡齿与传动件上的齿轮相啮合;旋转槽为弧形结构,且旋转槽开设在底件上,并且旋转槽内部安装有滑动件上的圆柱形凸起。

16.进一步的,所述旋转机构还包括:固定架和同步轮;

17.固定架为l形结构,固定架顶部侧边设有弧形凸起,固定架上安装有电机,固定架弧形凸起上设有弧形槽,固定架弧形槽内部安装有旋转件,且固定架底部安装在滑槽内部,并且固定架与调节件相连接;同步轮为圆柱形结构,且同步轮安装在固定架的弧形凸起顶部,并且同步轮之间通过皮带相连接。

18.进一步的,所述限位机构还包括:调节槽和控制件;

19.调节槽为矩形结构,且调节槽开设在移动件内部侧边;控制件为圆柱形结构,控制件上设有螺纹,且控制件安装在移动件上的螺纹孔内部。

20.进一步的,所述限位机构还包括:限位件和滚球;

21.限位件为矩形结构,限位件左侧为弧形结构,限位件右侧设有矩形凸起,限位件上设有内槽,且限位件通过矩形凸起安装在调节槽内部,并且限位件顶部安装有控制件;滚球为球形结构,且滚球安装在限位件上的内槽内部。

22.有益效果

23.根据本发明的各实施例的用于轴类零件加工的线切割机床定位装置,能够在使用时可以对不同直径的轴承零件进行精确定位,使得轴承加工时不会出现左右偏斜,使得轴承加工精度更准确,同时在定位的同时通过旋转机构带动轴承旋转加工,实用性更强;在进行加工时,在加工过程中轴承与切刀相接触时,通过设置的限位机构可以对轴承顶部进行限制,防止出现上下偏斜的情况。

24.此外,通过设置的底件和滑动件,此处的底件是安装在安装槽内部的,而滑动件是通过底部圆柱形凸起安装在旋转槽内部的,进而使得在使用时,通过将轴承放置在承载件顶部,通过主体内部的三相电机带动传动件上的齿轮旋转,而传动件上的齿轮通过与底件上的卡齿相啮合,进而使得底件旋转同时,使得滑动件上的圆柱形凸起在旋转槽内部移动,从而使得滑动件在滑槽内部移动,使得滑动件顶部的弧形凸起与轴承内壁相接触,进而可以对不同直径大小的轴承内径进行辅助定位,并且在进行加工时,可以防止轴承左右偏斜。

25.此外,通过设置的固定架和旋转件,此处的固定架是安装在移动槽内部的,而旋转件是安装在固定架上的弧形槽内部的,进而使得在使用时,通过旋转调节件使得固定架在移动槽内部移动,从而使得旋转件与轴承外壁相接触,从而可以通过旋转件与轴承外壁相接触可以对轴承外侧起到辅助定位的作用,通过固定架上的电机带动同步轮旋转,并且通

过皮带的作用,使得两组同步轮同步进行旋转,进而带动底部的旋转件旋转,而旋转件通过与轴承外壁相接触并且通过摩擦力的作用带动轴承旋转,从而可以对轴承一周进行加工。

26.此外,通过设置的控制件和限位件,此处的控制件是安装在移动件上的螺纹孔内部,而限位件是通过矩形凸起安装在调节槽内部的,进而在使用时,通过调节件旋转,使得限位件移动至轴承顶部,通过旋转控制件,使得限位件在调节槽内部移动,从而使得底部的滚球与轴承顶部相接触,进而可以对轴承顶部两侧进行辅助限位,从而可以防止在加工时轴承出现上下偏斜的情况。

附图说明

27.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

28.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

29.在附图中:

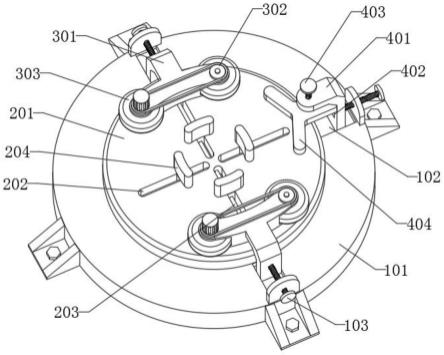

30.图1是本发明的实施例的用于轴类零件加工的线切割机床定位装置的俯视立体结构示意图。

31.图2是本发明的实施例的用于轴类零件加工的线切割机床定位装置的侧视立体结构示意图。

32.图3是本发明的实施例的用于轴类零件加工的线切割机床定位装置的局部分解立体结构示意图。

33.图4是本发明的实施例的用于轴类零件加工的线切割机床定位装置的安装机构和承载机构分解立体结构示意图。

34.图5是本发明的实施例的用于轴类零件加工的线切割机床定位装置的安装机构分解立体结构示意图。

35.图6是本发明的实施例的用于轴类零件加工的线切割机床定位装置的承载机构仰视分解立体结构示意图。

36.图7是本发明的实施例的用于轴类零件加工的线切割机床定位装置的承载机构俯视分解立体结构示意图。

37.图8是本发明的实施例的用于轴类零件加工的线切割机床定位装置的旋转机构分解立体结构示意图。

38.图9是本发明的实施例的用于轴类零件加工的线切割机床定位装置的限位机构分解立体结构示意图。

39.图10是本发明的实施例的用于轴类零件加工的线切割机床定位装置的由图2引出的a部局部放大结构示意图。

40.附图标记列表

41.1、安装机构;

42.101、主体;102、移动槽;103、调节件;104、安装槽;105、传动件;

43.2、承载机构;

44.201、承载件;202、滑槽;203、滑杆;204、滑动件;205、底件;206、旋转槽;

45.3、旋转机构;

46.301、固定架;302、同步轮;303、旋转件;

47.4、限位机构;

48.401、移动件;402、调节槽;403、控制件;404、限位件;405、滚球。

具体实施方式

49.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

50.实施例:请参考图1至图10所示:

51.实施例一:

52.本发明提供一种用于轴类零件加工的线切割机床定位装置,包括安装机构1、承载机构2、旋转机构3和限位机构4;

53.安装机构1为定位装置本体,且安装机构1包括有:主体101,主体101为圆柱形结构,主体101上设有弧形凸起,主体101弧形凸起上设有螺纹孔,且主体101内部安装有三相电机,并且主体101侧边设有楔形凸起;此处的主体101是用来开设移动槽102的,而主体101上安装的三相电机是用来带动传动件105旋转的;承载机构2安装在安装机构1顶部,且承载机构2上的承载件201安装在主体101顶部;旋转机构3安装在安装机构1顶部两侧,且旋转机构3共设有两组,并且旋转机构3包括有:旋转件303,旋转件303为圆柱形结构,且旋转件303安装在旋转机构3上的固定架301上;此处的旋转件303是用来设置为圆柱形结构,进而在与轴承外壁接触时,可以起到辅助定位的作用,并且通过固定架301上的电机带动旋转,从而通过与轴承接触时产生的摩擦力使得轴承同步进行旋转,进而可以对轴承一周进行加工,实用性更强;限位机构4安装在安装机构1顶部,且限位机构4包括有:移动件401,移动件401为l形结构,移动件401上设有螺纹孔,且移动件401安装在安装机构1上的移动槽102内部;此处的移动件401是用来通过调节件103旋转,进而带动移动件401在移动槽102内部移动的,从而使得限位件404移动至轴承顶部的。

54.其中,如图5所示,安装机构1还包括:移动槽102、调节件103、安装槽104和传动件105;移动槽102为矩形结构,移动槽102设有三组,且移动槽102开设在主体101内部顶端;此处的移动槽102是用来固定架301和移动件401滑动连接的;调节件103为圆柱形结构,调节件103上设有螺纹,且调节件103安装在主体101上弧形凸起的螺纹孔内部,并且调节件103与移动件401相连接;此处的调节件103是用来通过旋转带动移动件401和固定架301在移动槽102内部移动的;安装槽104为圆柱形结构,且安装槽104开设在主体101内部顶端;此处的安装槽104是用来安装传动件105和底件205的;传动件105为圆柱形结构,传动件105上安装有齿轮,且传动件105与主体101上的三相电机相连接;此处的传动件105是用来通过主体101上的三相电机带动旋转,进而使得传动件105上的齿轮与底件205上的卡齿相啮合,从而带动底件205旋转的。

55.实施例二:

56.其中,如图6所示,承载机构2包括:承载件201、滑槽202、滑杆203、滑动件204、底件205和旋转槽206;承载件201为圆柱形结构;此处的承载件201是用来承载轴承的,并且还起到开设滑槽202的作用;滑槽202为矩形结构,滑槽202共设有四组,且滑槽202开设在承载件

201内部;此处的滑槽202是用来与滑动件204滑动连接的;滑杆203为圆柱形结构,且滑杆203安装在滑槽202内部;此处的滑杆203是用来安装在滑动件204上的圆孔内部,进而使得滑动件204在滑槽202内部移动时起到辅助固定的作用;滑动件204为l形结构,滑动件204顶部设有弧形凸起,滑动件204底部设有圆柱形凸起,滑动件204上设有圆孔,且滑动件204安装在滑槽202内部,并且滑动件204上的圆孔内部安装有滑杆203;此处的滑动件204是用来通过底件205旋转,进而使得滑动件204底部的圆柱形凸起在旋转槽206内部移动,进而带动滑动件204在滑槽202内部移动,使得顶部的弧形凸起与轴承内壁相接触,进而起到精确定位的作用;底件205为圆柱形结构,底件205上设有卡齿,且底件205通过转轴安装在安装槽104内部,并且底件205上的卡齿与传动件105上的齿轮相啮合;此处的底件205是用来开设旋转槽206的,并且通过卡齿与传动件105上的齿轮相啮合,进而带动滑动件204移动的;旋转槽206为弧形结构,且旋转槽206开设在底件205上,并且旋转槽206内部安装有滑动件204上的圆柱形凸起;此处的旋转槽206是用来设置为弧形结构,进而使得底件205旋转时,使得滑动件204底部的圆柱形凸起在其内部移动,进而使得滑动件204在滑槽202内部移动,进而可以对轴承内壁进行定位,防止在加工时轴承左右偏斜。

57.实施例三:

58.其中,如图8所示,旋转机构3还包括:固定架301和同步轮302;固定架301为l形结构,固定架301顶部侧边设有弧形凸起,固定架301上安装有电机,固定架301弧形凸起上设有弧形槽,固定架301弧形槽内部安装有旋转件303,且固定架301底部安装在移动槽102内部,并且固定架301与调节件103相连接;此处的固定架301是用来安装旋转件303的,并且通过调节件103旋转使得固定架301在移动槽102内部移动,进而使得旋转件303与轴承外壁相接触,从而通过旋转件303可以起到辅助定位的作用;同步轮302为圆柱形结构,且同步轮302安装在固定架301的弧形凸起顶部,并且同步轮302之间通过皮带相连接;此处的同步轮302是用来通过与固定架301上的电机相接触,并且通过皮带传动的方式使得两组旋转件303可以同步进行旋转,而此处的同步轮302可以替换为涡轮蜗杆,通过蜗杆带动两组涡轮旋转,相比较同步轮302稳定性更好。

59.实施例四:

60.其中,如图9所示,限位机构4还包括:调节槽402、控制件403、限位件404和滚球405;调节槽402为矩形结构,且调节槽402开设在移动件401内部侧边;此处的调节槽402是用来滑动安装限位件404上的矩形凸起的;控制件403为圆柱形结构,控制件403上设有螺纹,且控制件403安装在移动件401上的螺纹孔内部;此处的控制件403是用来通过旋转使得限位件404在调节槽402内部向下移动,进而使得滚球405与轴承底部相接触的;限位件404为矩形结构,限位件404左侧为弧形结构,限位件404右侧设有矩形凸起,限位件404上设有内槽,且限位件404通过矩形凸起安装在调节槽402内部,并且限位件404顶部安装有控制件403;此处的限位件404是用来通过控制件403旋转带动在调节槽402内部移动,进而可以通过滚球405对轴承顶部进行限制的,并且限位件404上的内槽通过包裹滚球405的方式使得滚球405可以在其内部万向旋转的;滚球405为球形结构,且滚球405安装在限位件404上的内槽内部;此处的滚球405是用来通过与轴承顶部相接触,从而可以对轴承顶部进行限位的,并且通过安装在限位件404上的内槽内部,从而在轴承旋转时,滚球405可以在限位件404内槽内部自由滚动,避免阻碍轴承旋转。

61.本实施例的具体使用方式与作用:本发明中,在使用本装置时,通过将轴承放置在承载件201顶部,通过主体101内部的三相电机带动传动件105上的齿轮旋转,而传动件105上的齿轮通过与底件205上的卡齿相啮合,进而使得底件205旋转同时,使得滑动件204上的圆柱形凸起在旋转槽206内部移动,从而使得滑动件204在滑槽202内部移动,使得滑动件204顶部的弧形凸起与轴承内壁相接触,进而可以对不同直径大小的轴承内径进行辅助定位,通过旋转调节件103使得固定架301在移动槽102内部移动,从而使得旋转件303与轴承外壁相接触,从而可以通过旋转件303与轴承外壁相接触可以对轴承外侧起到辅助定位的作用,通过切刀与轴承外侧相接触,并通过固定架301上的电机带动同步轮302旋转,并且通过皮带的作用,使得两组同步轮302同步进行旋转,进而带动底部的旋转件303旋转,而旋转件303通过与轴承外壁相接触并且通过摩擦力的作用带动轴承旋转,从而可以对轴承一周进行加工;通过调节件103旋转,使得限位件404移动至轴承顶部,通过旋转控制件403,使得限位件404在调节槽402内部移动,从而使得底部的滚球405与轴承顶部相接触,进而可以对轴承顶部两侧进行辅助限位,从而可以防止在加工时轴承出现上下偏斜的情况,进而使得本装置在使用时实用性更强。

62.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

63.以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。